3.3 Выбор сварочных материалов для изготовления изделия

3.3.1 Выбор сварочных материалов для изготовления изделия при наложении прихваток

При сборке балки хребтовой используем ручную дуговую сварку.

Сварочные электроды выбираем в соответствии с химическим составом свариваемого материала и требуемыми механическими свойствами наплавленного металла.

Сварочные электроды должны содержать минимальное количество серы и фосфора, а для обеспечения требуемых механических свойств электроды могут иметь дополнительные легирующие элементы.

Выбираем электроды типа Э50А марки УОНИ 13/55 предназначена для сварки особо ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу предъявляются повышенные требования по пластичности и ударной вязкости. Допускается сварка электродами УОНИ 13/55 во всех пространственных положениях шва постоянным током обратной полярности (кроме сверху вниз).

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 25 |

| ДП 150202.08.000 ПЗ |

Электроды марки УОНИ 13/55 выпускаются в соответствии с ГОСТ 9466-75, ГОСТ 9467-75

Характеристика электродов УОНИ 13/55:

· Покрытие марки электродов УОНИ 13/55 – основное;

· Коэффициент наплавки УОНИ 13/55 – 9,5 г/А*ч;

· Производительность наплавки электродов (для диаметра 5,0 мм) – 1,9 кг/ч;

· Расход электродов УОНИ 13/55 на 1кг наплавленного металла – 1,5 кг.

Механические свойства металла шва сварных электродов УОНИ 13/55 приведены в таблице 3.4:

Таблица 3.4 - Механические свойства металла шва наплавленного электродоами УОНИ 13/55

| Временное сопротивление ϬВ, МПа | Относительное удлинение δ, % | Ударная вязкость ан, Дж/см2 | |

| ≥490 | ≥22 | ≥147 | |

Химический состав наплавленного металла приведен в таблице 3.5:

Таблица 3.5 - Химический состав наплавленного металла электродов УОНИ 13/55

| Обозначение хим. элемента | Si | Mn | С | S Не более | P Не более | |

| Содержание в % | 0,2-0,5 | 0,7-1,2 | 0,12 | 0,03 | 0,03 | |

Электроды обеспечивают получение металла шва с высокой стойкостью к образованию кристаллизационных трещин и низким содержанием водорода.

3.3.2 Выбор сварочных материалов для изготовления изделия при наложении основного шва

При изготовлении балки хребтовой используем автоматизированную сварку по слоем флюса на флюсовой подушке.

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 26 |

| ДП 150202.08.000 ПЗ |

Сварочная проволока и флюс выбираем в соответствии с химическим составом свариваемого материала и требуемыми механическими свойствами наплавленного металла.

Сварочная проволока и флюс должны содержать минимальное количество серы и фосфора, а для обеспечения требуемых механических свойств проволока и флюс могут иметь дополнительные легирующие элементы.

1. Назначение сварочного флюса АН-60П

Предназначен для дуговой автоматической сварки на повышенной скорости (до 180 м/ч) конструкций из углеродистых и низколегированных сталей. Сварочный флюс АН-60П используется для механизированной дуговой сварки изделий из углеродистых и низколегированных сталей с повышенной скоростью, особенно при производстве труб. Сварочно-технологические свойства: Устойчивость дуги хорошая, разрывная длина дуги до 11 мм, формирование шва хорошее, склонность к образованию пор и трещин низкая, отделимость шлаковой корки хорошая, при сварке корневых швов в разделке удовлетворительная.

Флюс АН-60 изготавливается в соответствии с ГОСТ 9087-81.

Химический состав флюса отображен в таблице 3.6:

Таблица 3.6 - Химический состав флюса АН-60П, %

| SiO2 | MnO | MgO | CaF2 | CaO | Fe2O3 | S | P |

| 42,5-46,5 | 37-41 | 0,5-3 | 5-8 | 3-11 | <0,9 | <0,09 | <0,1 |

Цвет зерен - серый с оттенками желтого или коричневого цвета , размер зерен 0,35-4 мм; строение зерен - пемзовидное; объемная масса 0,8-1,1 кг/дм3.

Металлургические свойства АН-60П: Высококремнистый высокомарганцовистый оксидный флюс с химической активностью Аф = 0,75-0,8. При сварке на повышенных скоростях кремне - марганце восстановительные процессы протекают сравнительно медленно. В результате наплавленный металл в значительной степени обогащен мелкодисперсными оксидными включениями. Содержание кислорода в металле шва составляет не более 0,05%.

Данные для применения АН-60П: Постоянный или переменный ток до 1800А, Vсв max до 220 м/ч; Uхх источника питания 70 В; сушка при Т= 400 0С, 2 ч.

Рекомендуемые проволоки для сварки под флюсом АН-60П: Св- 08А, Св-08ГА, Св- 08ХМ, Св-10НМА.

Технология изготовления флюса АН-60П: Плавлением в дуговых печах, грануляцией мокрым способом.

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 27 |

| ДП 150202.08.000 ПЗ |

2. Назначение сварочной проволоки Св – 10НМА

Омедненная проволока применяется для сварки низкоуглеродистых и низколегированных.

Изготавливается в соответствии с ГОСТ 2246-70.

Качественное медное покрытие проволоки обеспечивает стабильность токоподвода в контакте (проволока-наконечник). Постоянство диаметра по длине проволоки обеспечивает стабильность прохождения проволоки по направляющим шлангам без заклинивания.

Механические свойства наплавленного металла представлены в таблице 3.7

Таблица 3.7 - Механические свойства наплавленного металла

| Марка стали | Химический состав проволоки, % | Временное сопротивление разрыву, МПа | 630 | |

| Св-10НМА |

С=0,07-0,12 Ni=1,0-1,50 Mo=0,40-0,55 | Относительное удлинение, % не менее | 30 | |

| Предел текучести, МПа, не менее | 415-440 | |||

| Твердость Нv при сварке под флюсом, АН-60 | Минимальное среднее значение твердости, Нv | 195 | ||

3.3.3 Выбор сварочных материалов для изготовления изделия при сварке диафрагм с балкой хребтовой

При изготовлении балки хребтовой используем механизированную сварку в среде углекислого газа и автоматическую сварку в среде углекислого газа.

Сварочную электродную проволоку выбираем в соответствии с химическим составом свариваемого материала.

Сварочная проволока должна содержать минимальное количество серы и фосфора, а для обеспечения требуемых механических свойств, проволока может иметь дополнительные легирующие элементы.

Холоднотянутая легированная проволока марки Св–08Г2С по ГОСТ 2246-70 предназначена для электродуговой сварки малоуглеродистых и низколегированных сталей с газовой защитой.

Проволока для сварки в СО2 поставляется диаметром 1,0; 1,2; 1,4; 1,6; 2,0; мм с допускаемыми отклонениями по диаметру и овальностью в соответствии с ГОСТ 2246-70.

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 28 |

| ДП 150202.08.000 ПЗ |

Сварочная проволока поставляется в мотках прямоугольного сечения или на крупногабаритных металлических катушках емкостью до 1000кг.

Таблица 3.8 – Химический состав проволоки марки Св–08Г2С по

ГОСТ 2246-70

| Марка проволоки

| Массовая доля элементов, % | |||||||

| C

| Mn

| Si

| S | Cr | P | N | Ni | |

| Не более | ||||||||

| Св-08Г2С | 0,05-0,11 | 1,80-2,10 | 0,7– 0,95 | 0,025 | 0,20 | 0,030 | 0,025 | 0,25 |

Мотки сварочной проволоки обертываются влагонепроницаемой бумагой, затем тарной тканью, на катушках не упаковывается.

Проволока в мотках должна состоять из одного отреза, свернутого неперепутанными рядами и плотно увязанного, чтобы исключить возможность распутывания. Поверхность проволоки должна быть чистой и гладкой (не должно быть следов масла, ржавчины, вмятин и т.д.), проволока должна быть принята техническим контролером предприятия – изготовителя. Изготовитель должен гарантировать соответствие поставляемой проволоки требованиям ГОСТ 2246–70. Проволока поставляется партиями. Каждая партия должна состоять из проволоки одной марки, одной плавки, одного диаметра, одного назначения, одного вида поверхности. Содержание хрома, никеля в проволоке не должно превышать 0,20; 0,25% соответственно. Допускается снижение Mn до 1,8 %; Si до 0,7 % .

Для получения качественного шва применяемый для сварки углекислый газ по ГОСТ 8050–85 должен соответствовать следующим требованиям:

Содержание двуокиси углерода CO2 по объему должно быть не менее 99,5, что соответствует 1 сорту;

Содержание водяных паров при нормальных условиях (давление 760 мм рт. ст., температура 20 °С) в г/см3 не более 0,184;

Завод – поставщик при отпуске сварочной углекислоты обязан проверить степень чистоты газа и содержание в нём водяных паров во всех баллонах, подвергшихся перед наполнением обработке, и в баллонах, имеющих перед наполнением остаточное давление менее 2 атм;

Сжиженный углекислый газ, помещенный в баллоны или другие сосуды, отвечающие требованиям ГОСТ, должен быть принят техническим контролем завода –

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 29 |

| ДП 150202.08.000 ПЗ |

поставщика.

В сварочных цехах целесообразно организовать централизованное снабжение рабочих мест углекислым газом. Последние порции газа, выходящие из баллона, могут содержать повышенное количество паров воды, поэтому не следует использовать углекислоту при давлении в баллоне менее 4,0 атм.

Таблица 3.9 – Состав углекислого газа по ГОСТ 8050–85

| Наименование показателя | Норма |

| Первый сорт | |

| Объёмная доля двуокиси углерода (CO2), %, не менее | 99,5 |

| Массовая концентрация минеральных масел и механических примесей, мг/кг, не более | 0,1 |

| Массовая доля воды, %, не более | Отсутствие |

| Массовая концентрация водяных паров, г/см3, не более | 0,184 |

3.4 Выбор сварочного оборудования

3.4.1 Выбор оборудования для резки стали

Для обрезки зетовых профилей, выполненных из горячекатаного фасонного проката, необходимо выбрать газокислороную резку на пропане. Для этого можно использовать инжекторный резак для ручной кислородной резки марки Р2-01.

Р2-01 предназначен для ручной кислородной разделительной резки нелегированных, низкоуглеродистых сталей с использованием подогревающего пламени, образуемого сжиганием смеси кислорода с ацетиленом или пропан-бутаном.

Резак Р2-01 может поставляться в различных комплекциях вместе с редукторами, шлангами, кислородным и пропан-бутановым баллонами, циркульным устройством.

Техническая характеристика инжекторного резака Р2-01.

· Толщина разрезаемой (свариваемой) стали – от 3 до 200 мм.

· Давление кислорода - от 0,25 до 0,75 МПа.

· Давление горючего газа – от 0,003 до 0,12 МПа.

· Расход кислорода – 21 м3/ч.

· Расход пропан-бутана – 0,6 м3/ч.

· Габаритные размеры – 580х155х55 мм.

· Масса резака – 1,3 кг.

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 30 |

| ДП 150202.08.000 ПЗ |

3.4.2 Выбор сварочного оборудования для наложения прихваток

Выбор оборудования всегда начинается с определения круга задач выполняемых данным оборудованием.: какой материал будет свариваться, его (толщина из расчета 30 — 50А на 1 мм толщины материала) и объем работ.

Преимущества инверторных источников питания

Технические:

- высокий КПД - 85-95%;

- идеальный коэффициент мощности - 0,99;

- минимальный расход дефицитных электротехнических материалов;

- широкий диапазон регулирования параметров режима от нескольких ампер до сотен и тысяч;

- продолжительность нагрузки источников питания в рабочем диапазоне режимов сварки до 80%;

- возможность параллельной работы источников на единую нагрузку;

- плавная регулировка сварочного режима в широком диапазоне токов и напряжений;

- дистанционное управление источником;

- минимальные потери электрической энергии в сварочных кабелях и соединительных элементах;

- удобство переноски и доставки источника к месту сварки;

- небольшие габариты и масса;

- высокий уровень электробезопасности за счет двойной изоляции.

Технологические:

- сварка покрытыми электродами любых марок на постоянном и переменном токе;

- универсальность внешней статической характеристики, обеспечивающей ручную дуговую сварку покрытым электродом, неплавящимся - в среде аргона, механизированную плавящимся электродом в защитных газах;

- стабильность зажигания дуги за счет высокого Uxx и осцилляции;

- возможность сварки короткой дугой, уменьшающей энергопотери и улучшающей качество сварного соединения благодаря уменьшению зоны термического влияния;

- качественное формирование шва во всех пространственных положениях;

- минимальное разбрызгивание при сварке;

- нет залипания («примерзания») электрода при окончании сварки;

- возможность исключить магнитное дутье при сварке на постоянном токе;

- сварка трудносвариваемых сталей и сплавов;

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 31 |

| ДП 150202.08.000 ПЗ |

- возможность сварки сложных металлоконструкций сварщиками недостаточной квалификации.

Исходя, из анализа техпроцесса и исходных данных предлагаем использовать сварочный инвертор для ручной дуговой сварки марки Мaster 5001.

Данный сварочный аппарат производит сварку всеми типами электродов диаметром до 5мм, во всех пространственных положениях, включая вертикальную сварку сверху вниз электродами с целлюлозным покрытием.

Одно- и трехфазный режимы, а так же возможность работы от генератора обеспечивают возможность работы в любых условиях.

Суть резонансного принципа сформулировать достаточно просто: постоянная максимальная стабильность дуги независимо от длины силовых проводов – даже при колебаниях сетевого напряжения.

Такую стабильность обеспечивает специальная система. Она представляет собой цепь постоянной автоматической обратной связи характеристик дуги с параметрами мощности. При этом процесс регулируется самими характеристиками дуги. Любое их изменение вызывает немедленную реакцию. Соответствующие параметры мощности находятся под постоянным контролем. Результат – всегда отличная дуга и стабильная характеристическая кривая, а так же прекрасные показатели качества сварки и максимальная надежность процесса.

Техническая характеристика сварочного источника тока Мaster 5001:

Ток сварки – от 20 до 500 А.

КПД – 0,85% (при максимальном токе).

Напряжение холостого хода 68 В.

ПВ на максимальном токе 60%.

Вес-48 кг.

Габариты 530*230*520 мм.

3.4.3 Выбор сварочного оборудования для наложения основного шва

При автоматической сварке под слоем флюса будет использоваться оборудование осуществляющее сварку двумя дугами.

Устройство аппаратов ASAW1250 II - это серия сварочного оборудования использует IGBT инверторную технологию мягкого переключения. 3- фазное питающее напряжение выравнивается выпрямителем, преобразуется в НF высокочастотный АС переменный ток, понижается с помощью НF высокочастотного трансформатора, выравнивается и фильтруется с помощью НF высокочастотного выпрямителя, после этого на выходе

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 32 |

| ДП 150202.08.000 ПЗ |

получаем DС постоянный ток, подходящий для сварки. После данного процесса динамическая ответная скорость сварочного аппарата значительно увеличивается, таким образом, заметно снижаются его размер и вес.

Конструктивное решение цепи управления выполняет все функции по контролю замкнутой цепи. Обеспечивается стабильность сварочных параметров, поджиг дуги простой и удобный, дуга стабильна, при изменении внешних условий (таких как перепады напряжения в сети, удлиненные кабели выходного напряжения, проч.) формируется аккуратный шов. Достигается функция постоянной подстройки сварочного тока.

Серия ASAW цифровых инверторов дуговой сварки под флюсом DС постоянным током, является новым видом высокопроизводительного энергосберегающего оборудования, которое может использоваться для сварки конструкций из углеродистой, нержавеющей, жаропрочной и легированной сталей и прочих материалов, а также широко применяться в судостроении, производстве бойлеров под давлением, производстве емкостей для химических веществ, строительстве мостов, производстве подъемных кранов, в металлургической промышленности и в других сферах производства.

Данная серия аппаратов обладает рациональными статическими и стабильными динамическими характеристиками, а также оснащена необходимыми функциями управления.

Свойства и преимущества:

• обладает внедренной профессиональной программой с 10 наборами предустановленных сварочных параметров, которые могут быть использованы для различных сварочных процессов или материалов.

• данная модель слабо подвержена влиянию перепадов напряжения в сети.

• функция самодиагностики с индикацией ошибки на мониторе.

• малый размер, легкий вес, легкость настройки и удобное использование.

• гибкая подстройка сварочных параметров, надежные характеристики, низкий уровень ошибок, удобство в обслуживании.

• цифровая связь сварочного аппарата и трактора.

• может осуществлять обширную сварку под наклоном с параллельным соединением.

• Производительность равна 100%.

• Обладает тепловой и механической защитами.

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 33 |

| ДП 150202.08.000 ПЗ |

• Специальная функция выбора диаметра проволоки.

• ASAW1250 II обладает плоскими амплитудно-частотными и ниспадающими характеристиками, подходит для осуществления сварки одиночной тонкой проволокой (Ф1.6, Ф2.0), двойной тонкой проволокой (Ф1.6, Ф2.0) и толстой одиночной проволокой (свыше Ф3.0).

Сферы применения:

• подходит для сварки: малоуглеродистой, нержавеющей, жаропрочной и легированной стали.

• строительство мостов.

• судостроение.

• производство подъемных кранов.

• производство емкостей для химических веществ.

• производство бойлеров под давлением.

• металлургическая промышленность.

• мастерские по работе со стальными конструкциями.

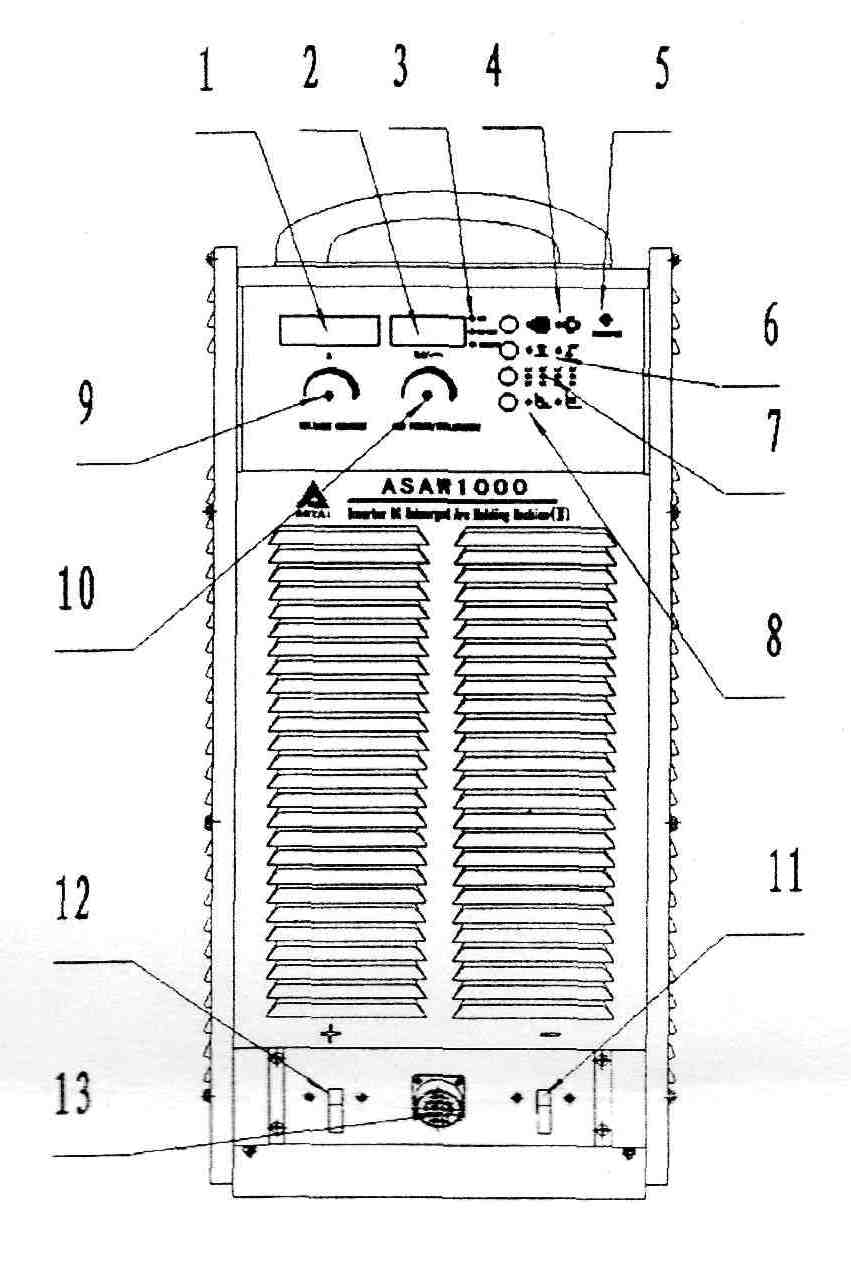

Рисунок 2.1 Передняя панель ASAW1250 II

1 - Индикатор уровня сварочного тока

2 - Индикатор форсирования дуги

3 - Индикатор мощности дуги

4 - Режим дистанционного управления

5 - Защита от перегрузки

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 34 |

| ДП 150202.08.000 ПЗ |

6 - Переключатель режимов

7 - Выбор сварочной проволоки

8 - Переключатель характеристик (плоская, ниспадающая)

9 - Ручка регулирования сварочного тока

10 - Ручка регулирования. Форсирование дуги / Мощность дуги

11 - Выходная мощность аппарата (+):

12 - Выходная мощность аппарата (-).

13 - Розетка кабеля управления