Для наложения основного сварного шва предлагается ввести автоматическую двухдуговую сварку под слоем флюса на флюсовой подушке.

Сварка под слоем флюса на флюсовой подушке позволит получать сварное соединение высокого качества, а флюсовая подушка подформовывает корень шва в случае высокого зазора между свариваемыми кромками.

Преимущества автоматической сварки:

· облегчение труда сварщика;

· повышенная производительность;

· широкий диапазон толщин свариваемых заготовок (от нескольких миллиметров до десятков миллиметров);

· отсутствие необходимости зачищать швы от разбрызгивания при многослойной сварке;

· высокое качество и хорошее формирование швов, швы имеют большую прочность, пластичность и ударную вязкость;

· малый расход сварочной проволоки и электроэнергии, низкая общая стоимость выполнения сварочных операций.

3.1.3 Обоснование выбора способа сварки диафрагм с хребтовой балкой

При сварке диафрагм с хребтовой балкой будет использоваться механизированная сварка в защитном газе. Сварка в защитном газе является одним из способов дуговой сварки. При этом в зону дуги подается защитный газ, струя которого, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования.

Преимущества сварки в среде СО2:

· высокая производительность;

· высокоэффективная защита расплавленного металла;

· возможность визуального наблюдения за сварочной ванной и дугой;

· широкий диапазон толщин свариваемых заготовок (от десятых долей миллиметра до десятков миллиметров);

· возможность сварки в различных пространственных положениях;

· высокое качество при сварке углеродистых и низколегированных сталей;

· узкая зона термического влияния.

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 18 |

| ДП 150202.08.000 ПЗ |

3.2 Режимы сварки балки хребтовой

3.2.1 Режимы сварки при наложении прихваток

Исходные данные для расчёта:

1. Род тока - постоянный;

2. Полярность - обратная;

3. Вид сварки – ручная дуговая сварка;

4. Тип сварного соединения: стыковой с нестандартным швом;

5. Толщина свариваемого металла -13 мм;

Согласно исходным данным рассчитываем режим сварки при наложении прихваток:

1. Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве. В соответствии со справочными данными, для сварки прихваток выбирается электрод диаметром 5,0 мм.

2. Сила сварочного тока рассчитывается по формуле:

Iсв = К*dэ, (2.1)

где К – коэффициент, при диаметре электрода 5,0 мм равный 45 А/мм;

Iсв = К*dэ = 45*5,0 = 225 А.

3. Определение скорости сварки:

Согласно справочным данным по расчету параметров при ручной дуговой сварке, наиболее качественное формирование шва будет происходить при скорости сварки от 25 до 30 м/ч.

Таблица 3.1 - Режимы сварки при наложении прихваток балки хребтовой

| Диаметр электрода, dэл, мм | Сварочный ток Iсв, А | Скорость сварки Vсв, м/ч |

| 5,0 | 200…240 | 10-12 |

3.2.2 Режимы сварки основного шва

Исходные данные для расчёта:

1. Род тока - постоянный;

2. Полярность - обратная;

3. Вид сварки – автоматическая сварка под слоем флюса;

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 19 |

| ДП 150202.08.000 ПЗ |

4. Типы сварного соединения: нестандартный шов;

5. Толщина свариваемого металла: 13 мм;

6. При сварке используется двухдуговой автомат.

Согласно рекомендациям [1], выбираем следующие параметры для сварки под слоем флюса, представленные в таблице 3.2

Таблица 3.2 - Режимы автоматической двухдуговой сварки под слоем флюса балки хребтовой

| Толщина свариваемого металла, мм | Диаметр электрода, dэл, мм | Сварочный ток Iсв, А | Напряжение дуги Uд, В | Скорость сварки Vсв, м/ч |

| 13 | 5,0 | 950…1100 | 50-60 | 68-70 |

| 13 | 5,0 | 800…900 | 50-60 | 68-70 |

Определение величины сварочного тока на первой дуге.

Определяем величину сварочного тока

Id=K*h, (2.1)

где h – глубина проплавления;

Id= K*h=95*10=950 A.

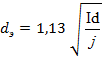

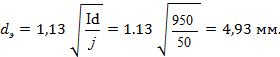

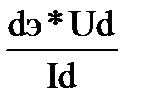

Выбираем диаметр электродной проволоки по формуле

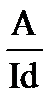

, (2.2)

, (2.2)

где Id – сварочный ток, А;

j – допускаемая плотность тока, А/мм2.

принимаем d=5 мм.

Определяе напряжение дуги по формуле

Ud=20+0,5* Id/  , (2.3)

, (2.3)

где dэ – диаметр электрода, мм.

Ud=20+0,5* Id/  20+0,05*950/2,2=42 В.

20+0,05*950/2,2=42 В.

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 20 |

| ДП 150202.08.000 ПЗ |

Принимаем напряжение дуги 50 В.

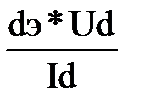

Выбираем скорость сварки по формуле

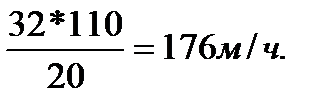

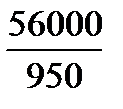

Vсв=  , (2.4)

, (2.4)

где А – постоянная, при dэ = 5 мм, выбираем 56000.

Vсв=  =

=  =58,9 м/ч.

=58,9 м/ч.

Принимаем скорость сварки равной 70 м/ч, соответствующей скорости сварки на второй дуге.

По выбранным значениям Id, Ud, Vсв определяем погонную энергию при сварке

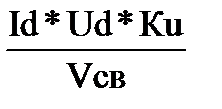

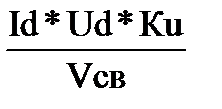

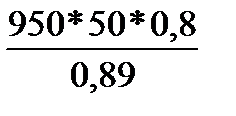

qп=  , (2.5)

, (2.5)

Кu=0,8 – коэффициент использования дуги при сварке под флюсом.

qп=  =

=  =42603 Дж/см.

=42603 Дж/см.

Коэффициент формы провара определяем по формуле

П = К'(19-0,01 Id)

П = К'(19-0,01 Id)  (2.6)

(2.6)

К' = 0,92; при обратной полярности,

принимаем напряжение дуги 60В.

П = К'(19-0,01 Id)

П = К'(19-0,01 Id)  =0,92(19-0,01*950)

=0,92(19-0,01*950)  =2,7

=2,7

Проверочный расчет глубины провара производим по формуле

h=В  , (2.7)

, (2.7)

где qп – погонная энергия сварки, Дж/см;

п – коэффициент формы провара;

п – коэффициент формы провара;

В=0,0078 при сварке под флюсом

h=В  =0,0078

=0,0078  =9,7 мм.

=9,7 мм.

Расчетное значение ширины шва определяем по формуле

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 21 |

| ДП 150202.08.000 ПЗ |

e=  П*h , (2.8)

П*h , (2.8)

e=  П*h=2,7*9,7=26,2 мм.

П*h=2,7*9,7=26,2 мм.

Высоту усиления шва g принимаем g=3,6 мм.

Коэффициент формы усиления шва определяем по формуле

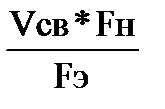

у=

у=  , (2.9)

, (2.9)

у=

у=  =

=  =7,2

=7,2

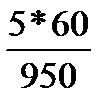

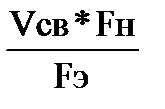

Скорость подачи электродной проволоки будет определяться из выражения

Vэ=  , (2.10)

, (2.10)

где Vсв – скорость сварки, м/ч;

Fэ – площадь поперечного сечения электрода, мм2;

Fн - площадь поперечного сечения металла, мм2.

при максимальном зазоре 10 мм.

Vэ=  =

=