3. Механические свойства фасонного проката Z-профилей

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 7 |

| ДП 150202.08.000 ПЗ |

1 Характеристики изделия

1.1 Назначение изделия и описание конструкции

Заданное в проекте изделие - хребтовая балка, является несущим элементом обеспечивающим продольную жесткость рамы вагона модели 11-280. Конструкция хребтовой балки состоит из двух зетовых профилей (N 31) по ГОСТ 5267.3-90, шести диафрагм, установленных внутри, двух упоров и двух упоров с подпятниками для опирания на тележку. Балка относится к конструкциям стержневого типа, вес ее составляет – 2585 кг., габаритные размеры – 15710*60*310 мм.

Зетовые профили и листовой прокат применяется из стали марки 12Г2ФД , в соответствии с ТУ 14-1-5391-99 отливки изготавливаются из стали марки 20ГЛ.

В процессе изготовления хребтовой балки на базовом предприятии ОАО «Алтайвагон» применяется автоматическая сварка под слоем флюса (при сварке зетовых профилей), сварка в среде защитного газа (при сварке диафрагм с балкой хребтовой), при наложении прихваток применяется ручная дуговая сварка (РД).

Конструкция хребтовой балки представлена на чертеже ДП 150202.08-1.000СБ

1.1.1 Технические требования, предъявляемые к хребтовой балке

К конструкции хребтовой балки предъявляются следующие требования:

· несущие элементы балки хребтовой должны быть изготовлены из стали класса прочности не ниже 345, категории фасонного проката не ниже 14, марки стали 12Г2ФД в соответсвии с ТУ 14-1-5391-99;

· сталь 12Г2ФД применяется для изготовления конструкций, которые могут эксплуатироваться при температуре от -70 до +425°С;

· зетовые профили должны быть выполнены из горячекатаного фасонного проката в соответствии с ГОСТ 5267.3-90;

· наложение прихваток выполняется ручной дуговой сваркой в соответствии с ГОСТ 5264-80;

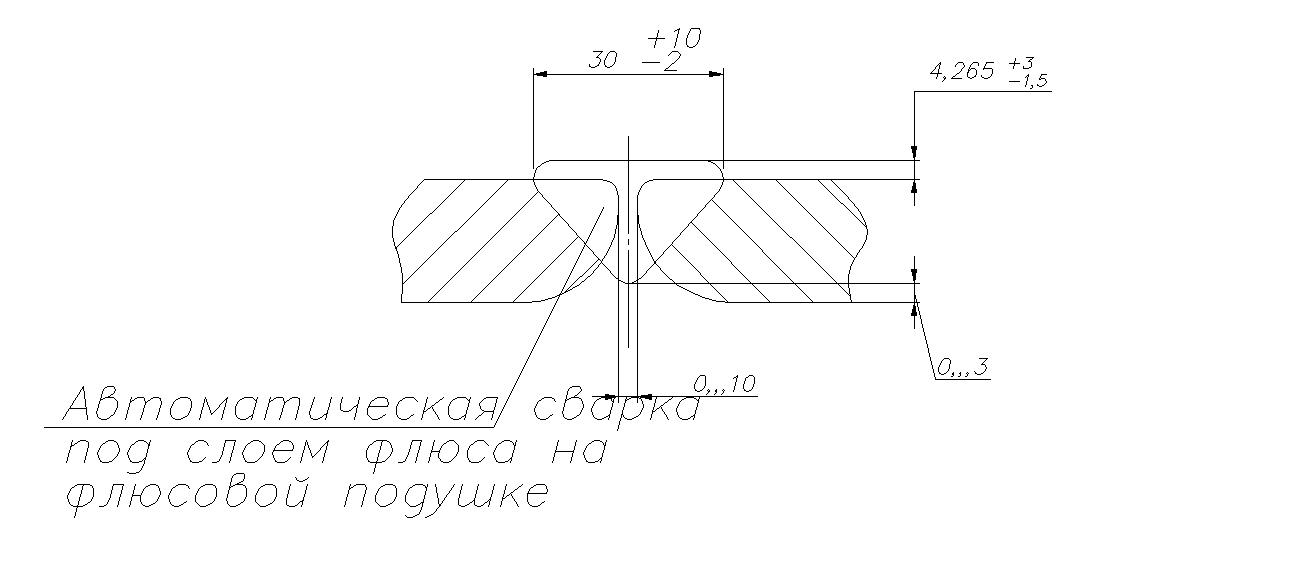

· сварной шов (нестандартное соединение) выполняется автоматической сваркой под слоем флюса на флюсовой подушке.

· к заготовкам предъявляются такие требования как: соответствие размерам, указанным на чертеже, зачистка и удаление окисных пленок с мест, где будет производиться сварка;

·

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 8 |

| ДП 150202.08.000 ПЗ |

для деталей, подвергаемых сварке, должен применяться прокат с гарантией свариваемости, при этом содержание углерода в стали должно быть не более 0,22%;

· при проведения контроля качества сварных соединений использовать ВИК 100%, в соответствии с РД 03-603-03.

1.1.2 Технические условия на основной материал

1. Горячекатаный Z-профил.

2. Химический состав стали 12Г2ФД (таблица 1.1)

Таблица 1.1 - Химический состав фасонного проката выполненного из стали марки 12Г2ФД по ГОСТ 5267.3-90

| Марка стали | Массовая доля элементов, % | ||||||||

| углерода | кремния | марганца | ванадия | никеля | меди | серы | фосфора | хрома | |

| 12Г2ФД | 0,09…0,15 | 0,17...0,37 | 1,30...1,70 | 0,02…0,10 | Не более 0,30 | 0,30 | 0,030 | 0,025 | 0,30 |

Механические свойства проката приведены в таблице 1.2 в соответствии с

ГОСТ 5267.3-90.

Таблица 1.2 - Механические свойства фасонного проката

| Класс прочности | Толщина проката, поставляемая по данному классу прочности, мм, не более | Предел текучести σт, Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное

удлинение  % %

| Изгиб до парал- лельности сторон(а—толщина образца, d—диаметр оправки |

| 345 | 20 | не менее | не менее | не менее | d= 2а |

| 375(3) | 490(49) | 21 |

Массовая доля азота в стали не более 0,012%, мышьяк не более 0,08%.

3. Механические свойства фасонного проката Z-профилей

4. Кривизна профиля не должна превышать вертикальной плоскости в сторону тонкой полки 0,30% длины.

5. Прогиб стенки по высоте сечения профиля не должен превышать 1,35мм.

6. Скручивание профиля не должно превышать 1,0мм. на метр длины.

7.

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 9 |

| ДП 150202.08.000 ПЗ |

Притупление прямых углов профиля до 4мм.

8. Скос прямых углов не должен превышать 3мм. по полкам.

9. Диафрагмы изготавливают из листового проката по ГОСТ 19903-74.

Химический состав стали должен соответствовать приведенному в таблице 1.3

Таблица 1.3 – Химический состав стали 20ГЛ ГОСТ 977-88

| Марка стали | Массовая доля элемента, % | ||||

| 20ГЛ | С | Mn | Si | P Не более | S Не более |

| 0,15-0,25 | 0,35-0,9 | 0,20-0,40 | 0,04 | 0,045 | |

Таблица 1.4 – Механические свойства стали 20ГЛ по ГОСТ 977-88

| Марка стали | Категории прочности | Предел текучести σт,Н/мм2 | Временное сопротивление σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % |

| 1. 20ГЛ | К25 | ≥ 275 | ≥ 540 | ≥ 18 | ≥ 25 |

| 2. 20ГЛ | К30 | ≥ 334 | ≥ 530 | ≥ 14 | ≥ 25 |

10. Отливки должны отвечать требованиям ГОСТ 977-88, конструкторской и нормативной документации

11. Допуски размеров и масса отливок, а также припуски на механическую обработку должны соответствовать требованиям ГОСТ 26645-86, формовочные уклоны ГОСТ 3212-86 или указаны в КД.

На поверхности отливки подлежащей термической обработке не допустимы дефекты поверхности в виде спаев, трещин, утяжек, раковин и т.д., превышающих по величине припуск на механическую обработку.

Дефекты на отливках, снижающие ее прочность и работоспособность, допускается исправлять, если это оговорено в КД.

Поставка отливок осуществляется партиями, состоящих из одной плавки с соответствующими документами качества.

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 10 |

| ДП 150202.08.000 ПЗ |

1.2 Анализ технологичности конструкции хребтовой балки

Технологичность конструкции изделия – совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, техническом обслуживании и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ (ГОСТ 14.205-83).

В этом разделе оцениваем возможность появлении дополнительных затрат, связанных с материалом или конструкцией изделия и оценка проводится в два этапа. Вначале проводится оценка технологических свойств материалов, из которых изготавливается сварная конструкция, а затем оценивается технологичность конструкции самого изделия.

1.2.1 Анализ технологических свойств стали 12Г2ФД

Сталь 12Г2ФД конструкционная низколегированная используется при изготовлении различных деталей и элементов сварных металлоконструкций, работающих при температуре от -70 до +425 °С под давлением, по способу раскисления является сталью спокойной плавки (сп).

Исходя из целей данной работы, необходимо провести оценку свариваемости данного материала.

Под свариваемостью понимают комплексную характеристику металлов и сплавов, отражающую их реакцию на процесс сварки и определяющую относительную техническую пригодность материалов для выполнения заданных сварных соединений, удовлетворяющим условиям их дальнейшей эксплуатации.

Наиболее значимой технологической проблемой для низколегированных сталей при сварке является возможное образование холодных трещин. Оценка склонности к образованию холодных трещин низколегированных сталей может быть выполнена с помощью углеродного эквивалента Сэ. В углеродном эквиваленте производится сопоставление влияния химического элемента на склонность к образованию холодных трещин.

Сэ= C+(Mn/6)+(Si/24)+(Cr/5)+(Ni/40)+(Cu/13)+(V/14)+(P/2), (1.1)

где С – углерод, Mn – марганец, Si – кремний, Cr – хром, Ni – никель, Cu – медь, V – ванадий, Р – фосфор.

С = 0,12%, Mn = 1,6%, Si = 0,27%, Cr = 0,3%, Ni = 0,3%, Cu = 0,3%, P = 0,035%;

Сэ= C+(Mn/6)+(Si/24)+(Cr/5)+(Ni/40)+(Cu/13)+(V/14)+(P/2) =

= 0,12+1,6/6+0,27/24+0,3/5+0,3/40+0,3/13+0,035/2 = 0,504%.

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 11 |

| ДП 150202.08.000 ПЗ |

Сравниваем полученное значение углеродного эквивалента с допускаемым значением для данного класса прочности 345, которое составляет 0,49, чтобы определить требуется ли осуществлять предварительный подогрев конструкции перед сваркой. Полученное значение углеродного эквивалента превышает допустимое значение, следовательно, перед сваркой стали марки 12Г2ФД необходимо осуществлять предварительный подогрев.

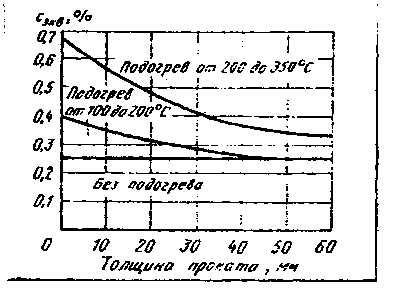

Температура предварительного подогрева конструкции, исходя из толщины свариваемого металла и величины максимального значения углеродного эквивалента (Cэ = 0,504 %) определяется по графику, изображённому на рисунке 1.1. Согласно данному графику, температура подогрева будет равна от 100 до 200 °С.

Рисунок 1.1 – Определение температуры предварительного подогрева

Поскольку на предприятии заказ стали производится согласно требованию пункта 2.2.3 (прокат с гарантией свариваемости) ГОСТ 5267.3-90, то у проката при изготовлении вагонный конструкций будет гарантированная свариваемость, что позволит вести сварку без предварительного подогрева и обеспечить получение сварных соединений требуемого качества.

Таким образом, определив значение углеродного эквивалента и учитывая условия поставки Z профиля можно сделать вывод, что предварительный подогрев и окончательная термообработка не требуется.

1.2.2 Анализ технологичности конструкции балки

При сборке хребтовой балки разделения на подузлы не требуется, так как количество деталей меньше 15 шт. (см. чертеж ДП 150202.08.-1.000 ВО).

Для оценки применения возможных способов сварки, рассмотрим параметры

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 12 |

| ДП 150202.08.000 ПЗ |

предварительных сварных швов. Для снижения трудоемкости сборку и сварку на базовом предприятии проводят в горизонтальном положении, т.к. это пространственное положение позволяет получать сварные швы наиболее высокого качества и облегчает условия выделения неметаллических включений, газов из расплавленного металла сварочной ванны. При этом также наиболее благоприятны условия формирования металла шва, так как расплавленный металл сварочной ванны от вытекания удерживается не расплавившейся частью кромок.

Протяженность нестандартного сварного шва, соединяющего зетовые профили, равна 15710 мм. Кантовку изделия производить в удобное для сварки положение с помощью приспособления.

При изготовлении балки применяются нестандартный тип стыкового соединения.

Таблица 1.5 – Тип сварного соединения зетов хребтовой балки

| Название и тип соединения | Изображение соединения |

| Не стандартное стыковое соединение |

|

При соединении деталей (зетовых профилей) в конструкцию (см чертеж ДП 150202.08.-1.000 ВО), используются односторонние швы. Толщина металла соединяемых деталей позволяет произвести сварку за один проход.

Проведенный анализ показывает, что для сварки основного шва можно использовать высокопроизводительную двухдуговую сварку под слоем флюса.

Для сварки диафрагм и прихватки отливок может быть использована механизированная сварка в среде защитного газа.

Проведенный анализ показывает, что для сборки требуется специальное приспособление, обеспечивающее соблюдения требуемых размеров после сварки.

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 13 |

| ДП 150202.08.000 ПЗ |

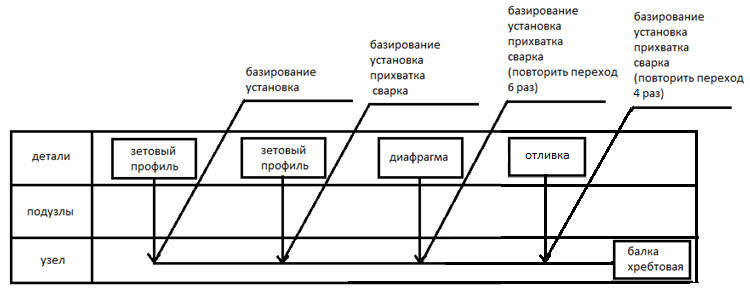

1.3 Анализ базовой схемы сборки хребтовой балки

Детали, входящие в балку хребтовую: два зетовых профиля, размером по длине 15700 мм., по ширине 356 мм., высоте 632 мм.

Для зетовых профилей необходимо выполнить такой переход как установку и базирование, после чего они прихватываются и приваривается. Для всех деталей при сборке необходимо выполнить такие операции как установка и базирование.

Операция сборки балки хребтовой проходит в сборочном кондукторе, кроме того там же осуществляется прихватка, (см. чертеж ДП 150202.08-4.000 ВО).

Рисунок 1.2 – Базовая схема сборки балки хребтовой

1.4 Анализ базового технологического процесса и предложения по его совершенствованию

1.4.1 Анализ базового технологического процесса

Зетовые профили подаются с помощью шлеперного устройства на стенд первой сборки, где их собирают на прихватках ручной дуговой сваркой. Со стенда первой сборки собранные профили передаются на стенд автосварки, где заваривают основной сварной шов. По окончанию операции сварки хребтовая балка, при помощи кантователя подается на стенд второй сборки, где в балку, по разметке устанавливают диафрагмы и упоры с подпятником.

Анализ базового технологического процесса показывает, что на предприятии ОАО «Алтайвагон», используется устаревшее сварочное оборудование, что приводит к снижению производительности, большому расходу материалов и высокой себестоимости сварочного процесса (на операциях сборки и сварки зетовых профилей).

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 14 |

| ДП 150202.08.000 ПЗ |

1.4.2 Предложения по совершенствованию базового технологического процесса

На данном предприятии используется устаревшее сварочное оборудование: трансформатор сварочный ТДФЖ-1002 и сварочная головка А-1416 УХЛ4, поэтому для улучшения качества сварной конструкции и повышения эффективности технологии изготовления балки хребтовой в дипломном проекте предлагается: использовать современные сварочные полуавтоматы, автоматы и инверторные источники питания на

всех рабочих местах участка.

Предложенные в проекте изменения позволят снизить трудоёмкость сборочных и сварочных работ, затраты на сварочные материалы, электроэнергию, а вследствие этого и снизить затраты на производство узла в целом.

2

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 15 |

| ДП 150202.08.000 ПЗ |

Исходные данные, принятые при проектировании

Для разработки дипломного проекта на тему: «Проектирование участка, разработка технологии сборки и сварки хребтовой балки грузового вагона модели 11-280» получены следующие исходные данные:

- программа выпуска-1000 шт;

- тип производства – крупносерийное;

- режим работы- 2-х сменный;

- годовой эффективный фонд рабочего времени для рабочих-1820ч (при односменной работе);

- годовой эффективный фонд работы сварочного оборудования -3975ч (при двусменной работе);

- ТУ, рабочие чертежи изделия, технологический процесс изготовления на базовом предприятии.

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 16 |

| ДП 150202.08.000 ПЗ |