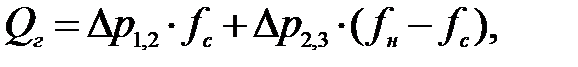

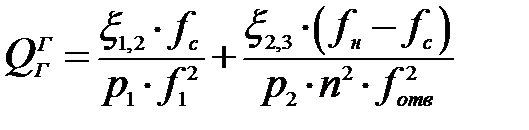

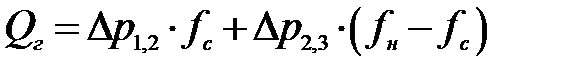

Как отмечено выше, полноподъемность клапана обеспечивается при выполнении условия Q г ≥ Q пр.

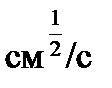

где: fc – площадь седла, на которое опирается затвор клапана;

f н — площадь затвора по направляющему диаметру.

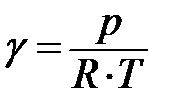

Для газа:

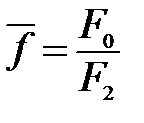

.

.

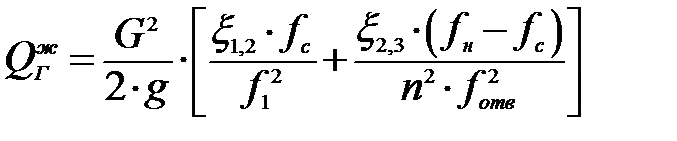

Для жидкости:

,

,

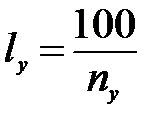

где: n – количество отверстий в направляющей,

f отв – площадь одного отверстия.

Снизив полученное значение силы от гидравлики Q г до пределов, обеспечивающих работоспособность клапана, получим искомое значение рабочей силы пружины Q 1. Остальные параметры пружины рассчитываются, как показано в разделе 2.2.

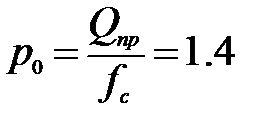

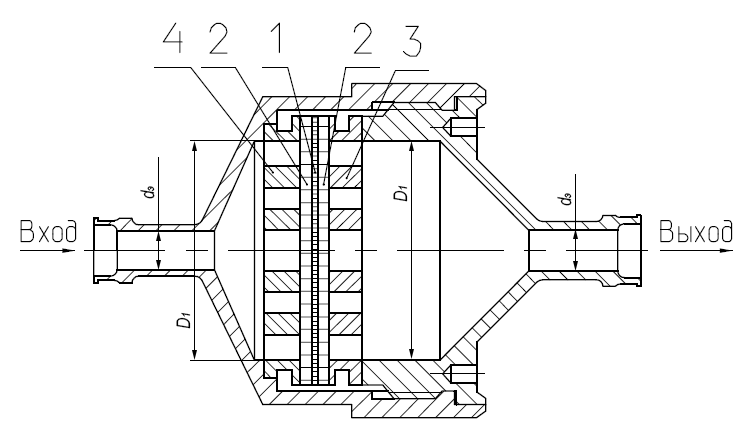

Разберем пример расчета клапана обратного по схеме, приведенной на рис. 4.15.

Пример. Рассчитать клапан обратный с параметрами:

- условное проходное сечение D у = 30 мм;

- рабочее тело – газообразный водород с температурой 200 °С, давлением 30 МПа;

- расход водорода 1.0 кг/с;

- перепад давления на заданном расходе Δр ≤ 1.0 МПа;

- на заданном расходе клапан должен быть полноподъемным.

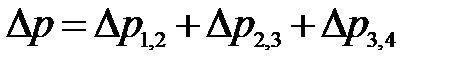

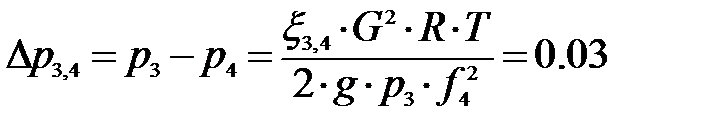

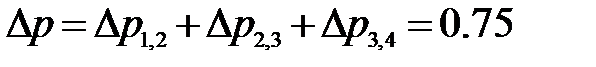

Полный перепад давления на клапане складывается из суммы перепадов давлений на участках.

.

.

Раскроем значения потерь на каждом участке.

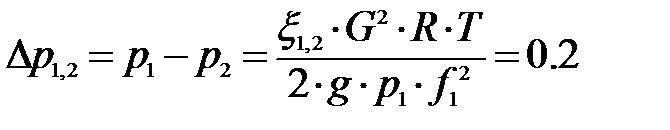

МПа.

МПа.

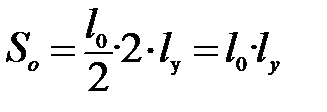

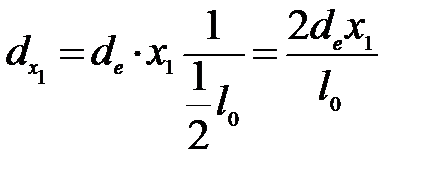

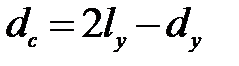

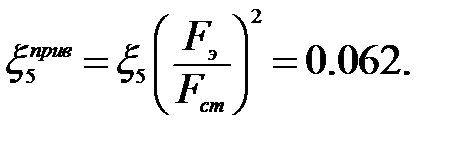

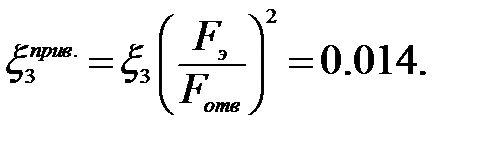

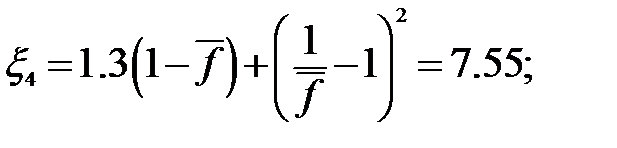

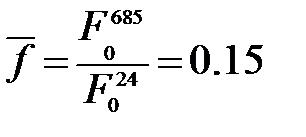

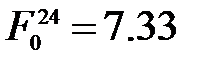

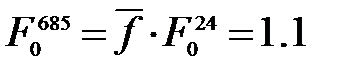

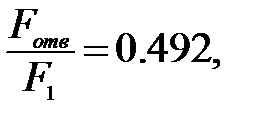

Здесь  ,

,

где h = d 1 /4 – ход затвора, обеспечивающий полное открытие клапана. Взято из справочника [7].

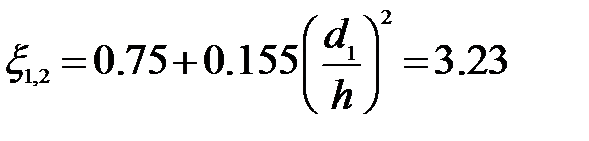

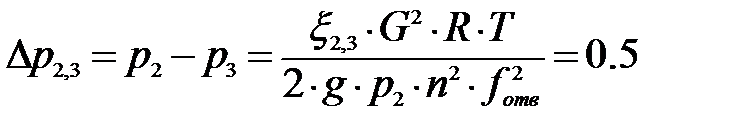

МПа.

МПа.

Здесь: ξ2,3 = 1.5 — из справочника [7] для дроссельных шайб.

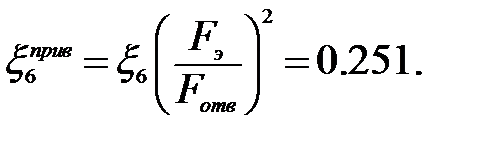

n = 4 – количество отверстий диаметром 10 мм. Полученная таким образом суммарная площадь четырех отверстий будет составлять ≈ 0.5·f 1 (50% площади условного проходного сечения).

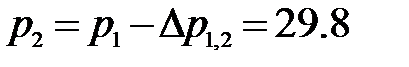

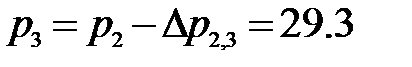

Неизвестное значение р2 находится:

МПа,

МПа,

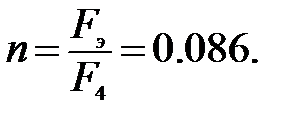

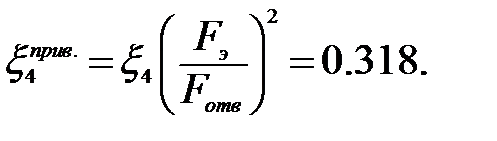

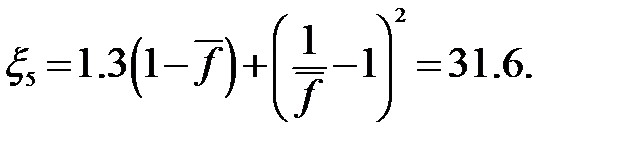

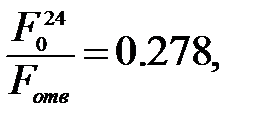

.

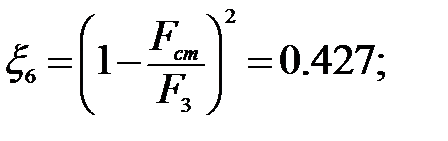

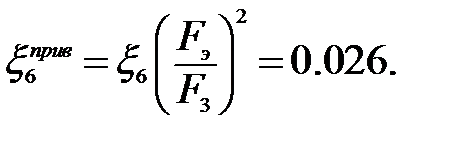

.

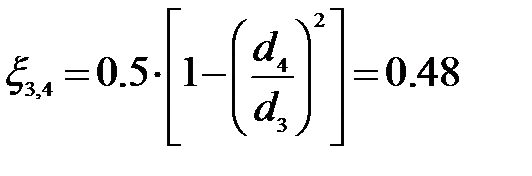

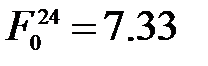

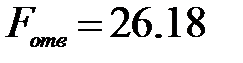

Здесь  , формула из справочника [7] для сужения потока при d 4 = 80 мм из конструктивных соображений для размещения пружины и направляющей.

, формула из справочника [7] для сужения потока при d 4 = 80 мм из конструктивных соображений для размещения пружины и направляющей.

МПа.

МПа.

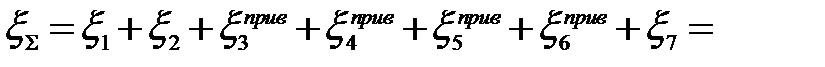

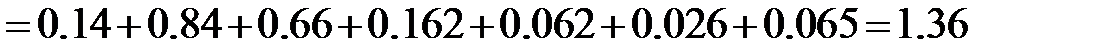

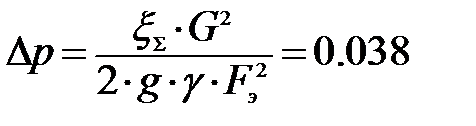

Сложив потери давления на участках, получим:

МПа,

МПа,

что отвечает требованиям задания.

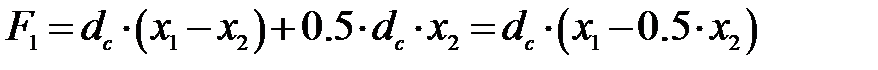

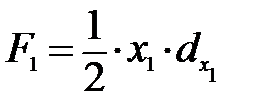

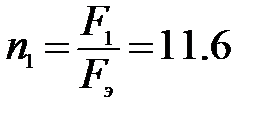

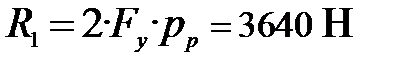

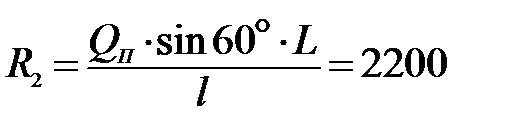

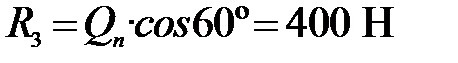

Оценим величину силы Qᴤ от перепада давления на затворе:

.

.

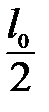

Для fc = 7.1 см2, f н = 50 см2:

Q г = 2300 Н.

Принимаем рабочую силу пружины Q пр = 1000 Н. Полученный результат означает, что на расходе водорода подвижный затвор клапана будет открыт и прижат к упору силой Q г – Q пр =1300 Н.

Таким образом, полноподъемность клапана обратного на заданном расходе будет обеспечена.

Дополнительно проверим надежность открытия клапана при подаче на вход давления 30 МПа, действующего на площадь затвора диаметром 30 мм.

Н

Н

Эта сила больше рабочей силы пружины (1000 Н), что подтверждает надежность открытия клапана. Минимальное давление открытия p 0 будет:

МПа.

МПа.

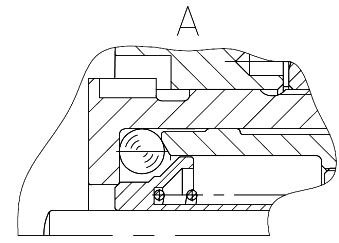

Конструктивные схемы обратных клапанов представлены на рис. 4.15 и рис. 4.16.

Рис.4.16. Конструктивные схемы обратных клапанов

с размещением пружины в полости затвора:

1 - седло; 2 – клапан; 3 – пружина; 4 – корпус

Опыт конструирования позволяет рекомендовать обратные клапаны

Dy ≤ 50 мм по схеме с размещением пружины внутри чашки затвора. Образцы конструкций таких КО представлены на рис. 4.16. С увеличением Dу свыше 50 мм в габаритном и массовом отношении выгоднее использовать КО по схеме, представленной на рис.4.17. По этой схеме пружина свободным торцом связана с направляющим хвостовиком тарели клапана обратного.

Рис.4.17. Конструктивные схемы обратных клапанов с размещением свободного торца пружины на направляющей хвостовика тарели:

1 - седло; 2 – тарель; 3 - пружина

4.6 Газовые редукторы

Редукторы давления предназначены для обеспечения заданного давления в объекте регулирования путем дросселирования рабочей среды, которая поступает на вход в редуктор. По назначению редукторы давления являются регуляторами давления “после себя”.

Редукторы должны обеспечивать основную статическую характеристику - постоянное (с заданной точностью) давление в объекте регулирования при изменении входного давления и расхода рабочей среды в ограниченном интервале.

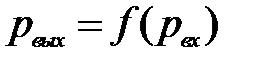

В общем виде характеристика редуктора представлена на рис. 4.18.

Рис. 4.18. Общий вид характеристики зависимости выходного давления от входного редуктора давления: ΔРнастр – допустимый диапазон отклонения давления настройки во всем интервале входных давлений.

Редукторы давления являются элементом системы автоматического регулирования определенного процесса, например, наддува бака РН в заданных пределах.

Принята следующая классификация газовых редукторов.

По схеме различают редукторы прямого действия и редукторы непрямого действия с усилителем. У редукторов прямого действия редуцирующий клапан непосредственно связан с чувствительным элементом - мембраной, сильфоном, сравнивающим силу от давления с силой пружины. В редукторе можно выделить следующие основные звенья: измерительное устройство, включающее чувствительный элемент и задающий элемент и исполнительное устройство - регулирующий орган.

Структурная схема редуктора прямого действия представлена на рис. 4.19.

| Регулирующий орган |

| Объект регулирования |

| Чувствительный элемент |

| Задающий элемент |

| Редуктор |

| Обратная связь |

Рис. 4.19. Структурная схема редуктора прямого действия

У редукторов непрямого действия команда на редуцирующий клапан подается через промежуточное устройство - усилитель и только с его помощью происходит перемещение редуцирующего клапана. Как правило, редукторы непрямого регулирования применяются на позициях с большим расходом газа, так как в этом случае их статические характеристики лучше, чем у редукторов прямого действия.

По типу чувствительного элемента редукторы различают на мембранные, сильфонные или поршневые.

По направлению движения редуцирующего клапана редукторы бывают прямого и обратного хода. В редукторах прямого хода газ высокого давления открывает клапан, и движение газа совпадает с движением редуцирующего клапана, в редукторах обратного хода расход газа наоборот стремится закрыть клапан.

По соображениям надежности преимущество имеют редукторы обратного хода, так как в случае потери герметичности или разрушения чувствительного элемента - мембраны или сильфона, редуцирующий клапан закроет редуктор, а редуктор прямого хода полностью откроется.

Последнее обстоятельство может привести к разрушению системы, так как в полость низкого давления попадет высокое входное давление, на которое система не рассчитана.

Исполнительный орган - редуцирующий клапан конструктивно может быть разгруженным и неразгруженным от входного давления. Если диапазон изменения входного давления велик, то преимущество имеют редукторы с разгрузкой от входного давления. В этом случае статическая характеристика улучшается из-за того, что из уравнения равновесия исключаются силы в широком диапазоне своего изменения.

В пневматических системах ракетной техники преимущественно используются редукторы прямого действия с клапаном обратного хода.

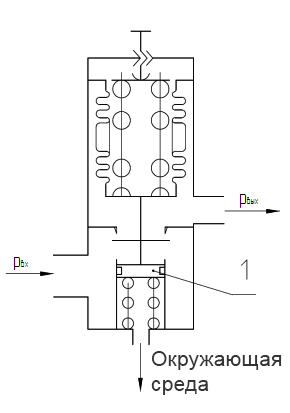

Рассмотрим конструктивную схему и расчет редуктора прямого действия с сильфонным чувствительным элементом.

На рис 4.20а представлена конструктивная схема редуктора прямого действия с клапаном обратного хода, не разгруженным от входного давления с сильфонным чувствительным элементом.

а

а

б

б

Рис. 4.20. Конструктивная схема редуктора прямого действия: а) - не разгруженного от входного давления (1, 5 – пружина; 2 – клапан; 3 – седло; 4 – чувствительный элемент; 6 – винт; 7 – выходная полость регулятора; 8 – входная полость; б) - разгруженного от входного давления (1 - поршень разгрузки)

Газ высокого давления p вх поступает во входную полость редуктора поз. 8. После дросселирования в сечении, образованном клапаном поз. 2 и седлом поз. 3, давление газа снижается до величины p вых и поступает в выходную полость редуктора поз. 7 и далее в объект регулирования. На чувствительном элементе поз. 4 происходит сравнение силы от воздействия давления p вых на эффективную площадь чувствительного элемента с силой от суммарного воздействия пружины поз. 5 (задающий элемент), клапанной пружины поз. 1 и усилием от входного давления p вх на клапан поз. 2.

При равенстве этих сил чувствительный элемент находится в равновесии, удерживая клапан в положении, которое обеспечивает требуемое дроссельное сечение. Если давление p вых изменится, то нарушается равновесие чувствительного элемента, и он перемещает клапан в новое положение, которое обеспечит восстановление давления до необходимой величины.

Настройка редуктора на необходимое давление осуществляется изменением усилия регулировочной пружины с помощью винта поз. 6.

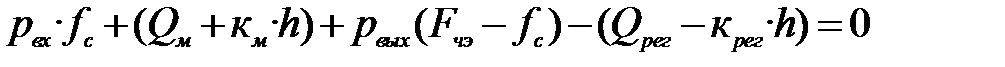

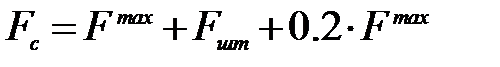

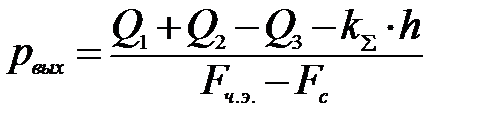

Уравнение равновесия регулирующего органа (клапана) такого редуктора в общем виде, при фиксированном расходе рабочего тела можно записать:

Отсюда выражение для зависимости выходного давления p вых от входного p вх:

, 4.17

, 4.17

где: fc – площадь седла редуктора;

F чэ – эффективная площадь чувствительного элемента;

Q м, км – сила и жесткость малой клапанной пружины;

Q рег, крег – сила и жесткость регулировочной пружины;

h – ход клапана, зависящий от величины входного давления.

Рассмотрим представленную на рис.4.20б конструктивную схему редуктора прямого действия обратного хода с клапаном, полностью разгруженным от входного давления, с сильфонным чувствительным элементом.

В редукторах такого типа в конструкции имеется герметизирующий элемент (поршень, сильфон), площадь которого равна площади седла редуктора.

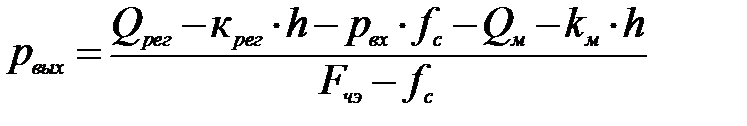

В этом случае воздействие от входного давления на регулирующий клапан исключается, и зависимость выходного давления от входного приобретает вид:

. 4.18

. 4.18

На рис. 4.21 и 4.22 представлены статические характеристики редукторов прямого действия соответственно с клапанами, разгруженными и неразгруженными от входного давления. Заштрихованные участки обозначают поле допуска выходного давления во всем диапазоне изменения входного давления. Из поведения параметра  следует, что статическая характеристика редуктора, разгруженного от входного давления является падающей, у редуктора, не разгруженного от входного давления - растущей. Для увеличения точности поддержания выходного давления обеих схем редукторов необходимо уменьшать жесткость упругих элементов и увеличивать площадь чувствительного элемента.

следует, что статическая характеристика редуктора, разгруженного от входного давления является падающей, у редуктора, не разгруженного от входного давления - растущей. Для увеличения точности поддержания выходного давления обеих схем редукторов необходимо уменьшать жесткость упругих элементов и увеличивать площадь чувствительного элемента.

Рис. 4.21. Характеристика редуктора прямого действия с клапаном, разгруженным от входного давления

Рис. 4.22. Характеристика редуктора прямого действия с клапаном, не разгруженным от входного давления

Исходя из уравнения (4.17) величина выходного давления p вых в значительной степени зависит от величины входного давления p вх и в общем виде характеристика такого регулятора приобретает вид растущей (Рис.4.22).

Выполним расчет редуктора прямого действия, обратного хода, сильфонного типа с разгрузкой от входного давления.

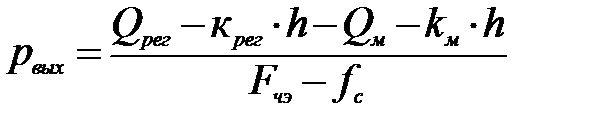

Он изображен на рис. 4.23, где 1 — фильтр сетчатый; 2 — клапан; 3 — корпус с седлом; 4 — сильфон; 5, 6, 8, 12 — пружины; 7 — подкладные кольца; 9 — пусковое устройство; 10 — поршень; 11 — дроссельное отверстие.

Редуктор работает следующим образом. При подаче давления на вход редуктора газ, проходя через сетчатый фильтр 1 и дросселирующее отверстие между клапаном 2 и седлом в корпусе 3, попадает в выходную полость редуктора. Чувствительный элемент редуктора, которым является сильфон 4, воспринимает давление и уравновешивает его силой пружин 5 и 6. Причем пружина 5 не регулируется и имеет размер по высоте, определенный сборкой, а пружина 6 регулируется с помощью подкладных колец 7.

Рис. 4.23. Конструктивная схема газового редуктора прямого действия, разгруженного от входного давления с клапаном обратного хода:

1 — фильтр сетчатый; 2 — клапан; 3 — корпус с седлом; 4 — сильфон; 5, 6, 8, 12 — пружины; 7 — подкладные кольца; 9 — пусковое устройство;

10 — поршень; 11 — дроссельное отверстие

Уплотнительный элемент клапана 2 снабжен дренажным каналом, с помощью которого возможные утечки газа высокого давления вокруг уплотнителя отводятся на выход редуктора.

Целью расчета редуктора является получение зависимостей рабочего, выходного, давления от входного во всем диапазоне изменений входного давления. Эти зависимости рассчитываются как для расходного, так и для безрасходного режима работы редуктора.

Рассмотрим последовательность расчета и приемы конструирования редуктора на примере.

Требования к разработке редуктора следующие:

- рабочее тело гелий;

- температура рабочего тела и конструкции от 0 до 40 ºС;

- входное давление от 40 до 9 МПа. Давление на Вход редуктора подается путем открытия быстродействующего ЭПК;

- на выходе редуктор должен поддерживать давление (6.4±0.4) МПа при расходе гелия 0.045 кг/с и не более 7.5 МПа в безрасходном режиме.

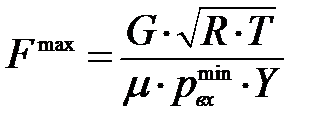

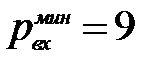

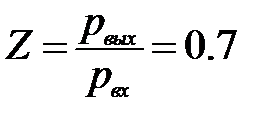

Площадь седла редуцирующего клапана выбирается для случая минимального перепада давления между входной и выходной полостями. По условиям эксплуатации минимальный перепад возникает при входном давлении 9 и выходном 6 МПа. Перепад этот докритический, поэтому, воспользовавшись формулой (2.15), определим максимальное проходное сечение Fmax для расхода газа:

,

,

где G = 0.045 кг/с – расход гелия через редуктор;

МПа – минимальное входное давление;

МПа – минимальное входное давление;

, тогда для докритического режима течения газа;

, тогда для докритического режима течения газа;

Y = 20.07  ;

;

R = 2078 Дж/кг ˚K – газовая постоянная гелия;

T = 313 ˚K – максимально возможная температура газа;

μ = 0.6 – коэффициент расхода, учитывающий уменьшение весового расхода через проходное сечение редуктора по сравнению с расходом через идеальное суживающееся сопло того же сечения.

Учитывая наличие центрального тела в площади седла в виде штока редуцирующего клапана площадью F шт и ошибок в оценке Fmax, площадь седла F с выбирают с помощью выражения:

.

.

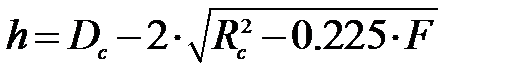

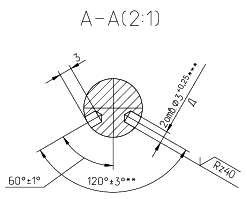

Выбрав шаг расчета, например 5 МПа по входному давлению, по формуле (2.15) найдем значения текущей площади F при снижении давления с 40 до 9 МПа. При этом надо своевременно перейти от расчета сверхкритического режима течения газа к расчету докритического режима. На выносном элементе А рис. 4.23 показаны размеры: Dc – диаметр седла; D ш – диаметр штока; Dн – диаметр направляющей; h – ход редуцирующего клапана. Для исключения влияния высокого давления на характеристику редуктора или уменьшения этого влияния Dc и D н делают близкими или равными друг другу. Принимаем Dc = D н. Из соображений устойчивости стержня, нагруженного осевой силой в 300 Н, назначаем диаметр штока клапана D ш = 6 мм.

В нашем случае из выражения для Fс найдем Dc = 7.2 мм. С учетом геометрии проточной части пары клапан - седло найдем выражения для расчета хода h (см. выносной элемент А, рисунок 4.28):

где: Rc – радиус седла;

F – потребная площадь для расхода газа.

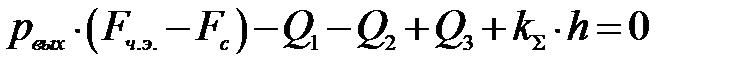

Запишем уравнение равновесия редуцирующего клапана под действием всех действующих на него сил. Примем направление сил, закрывающих клапан, положительными, открывающих – отрицательным. Тогда, пренебрегая потерями давления на фильтре 1 и введя обозначения Q 1 – сила пружины 5; Q 2 – сила пружины 6; Q 3 – сила пружины 8; k ∑ = k 1 + k 2 + k 3 + k с – суммарная жесткость системы, где k 1 - жесткость пружины 5; k 2 - жесткость пружины 6; k 3 – жесткость пружины 8; k с – жесткость сильфона 4; F ч.э. – площадь чувствительного элемента — сильфона 4, можно записать уравнение равновесия редуцирующего клапана:

.

.

Выразим p вых как функцию остальных параметров:

.

.

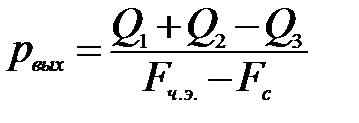

Для случая безрасходного режима, когда потребитель отсечен, а входное давление подано в редуктор, h = 0, выражение p вых примет вид:

.

.

Примем из конструктивных соображений рабочую силу Q3 возвратной пружины 8 Q3 = 300 Н (30 кгс). Пружина 8 обеспечивает постоянный контакт клапана 2 с сильфонной сборкой 4 и участвует в уравнении баланса сил.

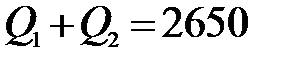

Выберем в качестве чувствительного элемента многослойный

сильфон 28-8-0,16х4 ГОСТ 21744 с эффективной площадью F ч.э.= 4.06 см2 и жесткостью k с = 120 Н/мм. Из уравнения равновесия редуцирующего клапана определим суммарную силу (Q 1 + Q 2) двух одинаковых пружин 5 и 6 при значении h = 0 и номинальном значении Рвых = 6.4 МПа.

Полученное значение суммарной силы  Н из конструктивных соображений разделим поровну между двумя одинаковыми пружинами. Назначим рабочую силу Q 1 нерегулируемой пружины 5

Н из конструктивных соображений разделим поровну между двумя одинаковыми пружинами. Назначим рабочую силу Q 1 нерегулируемой пружины 5

Q 1 = 1350 Н и рабочую силу Q 2 регулируемой пружины 6 Q 2 = 1300 Н.

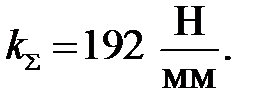

Рассчитав пружины, как показано в разд. 2.2 и определив их жесткости, с учетом жесткости сильфона получим суммарную жесткость k∑ системы:

Результаты расчета редуктора сведем в табл. 4.2.

Таблица 4.2 Параметры редуктора в расходном и безрасходном режиме

| p вх, МПа | 40 | 35 | 30 | 25 | 20 | 15 | 13,1 | 10 | 9 |

| F·102, см2 | 2.1 | 2.4 | 2.8 | 3.4 | 4.25 | 5.66 | 6.5; 7.4 | 8.5 | 9.4 |

| h, мм | 0.09 | 0.106 | 0.12 | 0.15 | 0.19 | 0.25 | 0.29; 0.32 | 0.41 | 0.53 |

| p вых расх. режим, МПа | 6.39 | 6.38 | 6.375 | 6.36 | 6.34 | 6.31 | 6.26; 6.29 | 6.22 | 6.16 |

| p вых б/рас. режим, МПа | 6.44 | ||||||||

В табл. 4.2. значению p вх = 13.1 МПа соответствуют два значения результатов расчета. Это связано с переходом сверхкритического режима течения газа в докритический — прохождением критической точки.

Для значения p вых в расходном режиме эти различия не существенны.

Нанесем зависимость p вых = f ( p вх ) для расходного и безрасходного режимов на график рис. 4.24.

Рис. 4.24. Статическая характеристика редуктора в расходном и безрасходном (G=0) режиме

Из графика видно, что характеристика p вых = f ( p вх ) укладывается в заданное поле допуска (6.4±0.4) МПа, а в безрасходном режиме все значения выходного давления находятся на уровне, не превышающем 6.5 МПа.

На практике для редукторов, на вход которых подают давления свыше 30 МПа с помощью электроклапанов (ЭК), как в нашем случае, предусматривают пусковые устройства 9 в виде подпружиненного поршня 10 с дроссельным отверстием 11 (см. рис. 4.23).

Резкая подача от ЭК высокого давления приводит к тому, что достаточно инерционная система подвижных частей редуктора не успевает отследить темп повышения давления. В выходной полости создается давление, выше регулировочного и возможно захлопывание редуцирующего клапана 2. Установка пускового устройства на вход редуктора позволяет при резкой подаче входного давления прикрыть проходное сечение за счет высокого перепада давления, оставив для расхода газа только дроссельное отверстие 11 и перетекание по зазорам.

По мере повышения давления в полостях редуктора перепад давления на поршне 10 уменьшается и пружина 12 отжимает поршень 10 от упора, открывая полное проходное сечение на входе в редуктор.

4.7 Агрегат регулирования наддува (АРН) бака

На центральном блоке Ц ракеты-носителя (РН) «Энергия» для рабочего наддува водородного бака горючего использовался газообразный водород, отбираемый от подогревателей маршевых двигателей. Общие требования к системам наддува баков блока «Ц» были сформулированы следующим образом:

- минимальное давление наддува определяется нормальной работой насосов и устойчивостью оболочки бака;

-максимальное давление определяется прочностью бака и верхним пределом настройки предохранительного клапана.

Традиционные средства наддува обеспечивают диапазон между минимально допустимым давлением в баке и максимально допустимым давлением срабатывания предохранительного клапана (0.08÷0.09) МПа. В техническом задании на систему наддува бака «Г» этот диапазон был задан ≤ 0.05 МПа. Такое ограничение связано с тем, что для бака горючего блока «Ц» РН «Энергия» увеличение давления наддува на 0.01 МПа приводило к увеличению веса конструкции бака на примерно 300 кг, что практически на такую же величину снижало массу полезного груза.

Для обеспечения этого требования были рассмотрены несколько вариантов способов наддува, включая наддув бака через «гребенку» электропневмоклапанов (ЭПК). В результате был выбран вариант способа наддува с использованием агрегата регулирования наддува (АРН), к которому были сформулированы следующие требования:

- обеспечение автоматического поддержания заданного уровня давления в баке при фиксированном диапазоне изменения входного давления и расхода для одного и двух регуляторов. Диаграмма сочетания входного давления и расхода для одного и двух регуляторов представлена на рис. 4.25;

- обеспечение диапазона отклонения давления в баке от номинала не более 0.05 МПа;

- обеспечение высокой надежности АРН, как в режиме наддува, так и в случае отказа регулятора наддува в открытом положении, что приводило бы к выбросу газа наддува через предохранительный клапан, что, в свою очередь, запрещалось по соображениям пожаровзрывобезопасности РН.

Рис. 4.25. Сочетание параметров входного давления и расхода водорода для одного (1-2-9-8-7-1) и двух (1-3-4-5-6-1) регуляторов

Суммарный показатель вероятности безотказной работы АРН (Рα) был задан величиной Рα = 0.999 при доверительной вероятности α = 0.9.

Состав схемы АРН был определен на основании анализа показателей надежности различных схем. Выбор пневмосхемы АРН по показателям надежности хорошо иллюстрирует рис. 4.26

| | Среднестатистический показатель надежности одного регулятора разработки РКК "Энергия" Рα1=0,99. Надежность двух регуляторов, установленных параллельно Рα2 =1-(1-0,99)(1-0,99)=0,9999. Однако АРН по этой схеме по функции незакрытия аварийного регулятора не удовлетворяет требованиям надежности. В случае отказа любого РГ в открытом положении перед каждым из них устанавливается клапан отсечной КО, который будет отсекать аварийный РГ. Тогда надежность Рα3=1-(1-0,99·0,99)(1-0,99·0,99)=0,999 К разработке АРН была принята эта схема. |

Рис. 4.26. Выбор пневмосхемы АРН по показателям надежности

Требования к АРН выглядели так:

1.На расходе 2.3 кг/с газообразного водорода с температурой 20 ˚С в баке должно поддерживаться давление p б = (0.175±0.01) МПа.

2. Предусмотреть наличие перед регуляторами отсечных клапанов, которые, в случае не закрытия регуляторов при давлении p б = (0.19±0.005) МПа, прекращают подачу высокого давления водорода на вход регуляторов.

3. Предохранительный клапан на расходе газообразного водорода 1.4 кг/с должен поддерживать давление в баке p б = (0.205±0.01) МПа.

В окончательном варианте реализованная пневмосхема АРН представлена на рис. 4.27.

Регуляторы наддува РГ1 и РГ2 для повышения функциональной и производственной надежности выполнены по различным схемам. РГ1- регулятор прямого действия: регулирующий орган переставляется непосредственно регулируемым давлением в баке. РГ 2- регулятор непрямого действия: регулирующий орган переставляется по команде управляющего клапана, связанного с баком.

Для уменьшения «зазора» между максимальным давлением в режиме наддува и давлением срабатывания предохранительного клапана (ПК), чувствительные элементы (сильфон- пружина) регуляторов используются в качестве чувствительных элементов предохранительного клапана. Такое решение позволяет регулировать давление начала открытия ПК практически на уровне верхней границы давления наддува.

При настройке ПК, давление начала открытия назначается на 0,005 МПа выше максимального давления наддува. При этом давлении начинает открываться управляющий клапан (УК), давление в сильфоне ПК снижается и ПК открывается.

Расчет статических характеристик АРН в режиме наддува и в режиме предохранительного клапана показал, что выбранные конструктивные параметры АРН, обеспечивают заданную точность поддержания давления в баке.

Для парирования отказа АРН в виде не закрытия любого из РГ при подъеме давления в баке выше верхнего допуска, было принято следующее схемно- конструктивное решение.

Рис. 4.27. Реализованная пневматическая схема агрегата регулирования наддува (АРН)

1. На входе в каждый РГ устанавливался нормально открытый клапан отсечной (КЛО), который закрывается при подаче в его управляющую полость высокого входного давления.

2. Команда на подачу входного давления в КЛО отказавшего РГ, формируется по двум критериям:

- давление в баке достигло максимально допустимой величины;

- регулирующий орган РГ не переместился в закрытое положение.

Для реализации этого алгоритма в состав АРН введен чувствительный элемент отсечки (ЭЧО), настроенный на давление открытия 0.19 МПа. В состав каждого РГ введен командный клапан (КК), который по команде ЭЧО подает высокое давление в управляющую полость КЛО только в том случае, если регулирующий орган регулятора не переместился в закрытое положение.

В случае выполнения этих двух условий, высокое давление от ЭЧО подается в управляющую полость КЛО, он закрывается и отказавший РГ исключается из работы.

Одним из важных этапов проверки готовности ПГС изделия к штатной работе была проверка работоспособности системы наддува бака.

Для проверки работоспособности АРН в составе изделия с одновременным исключением наддува бака до номинального уровня давления было реализовано следующее решение.

В состав АРН введены клапаны- тройники КТ10, КТ11, КТ12, КТ15. Клапаны - тройники КТ10, КТ11, КТ15 позволяли, минуя бак изделия, подавать в полости чувствительных элементов РГ1, РГ2 и ЭЧО соответственно, давление от наземных технологических систем. Через КТ12, ввиду приварки к штуцерам Вход штатных трубопроводов, подавать для испытаний к РГ1 и РГ2 высокое входное давление от технологических систем.

Такое решение позволяло проверять:

- настройку АРН в предохранительном режиме;

- работоспособность АРН в режиме наддува;

- отсечку отказавшего РГ при повышении давления в баке.

В заводских условиях испытаний при нормальной температуре запрещается наддув бака до давления срабатывания ПК, т.к. при этих условиях прочность материала бака ниже на примерно 10% от прочности при температуре минус 250 ˚С, на которую и рассчитан бак.

Для проверки настройки ПК, через КТ10 на чувствительный элемент РГ1 подается технологическое давление азота 0,24 МПа, РГ1 закрывается, управляющий клапан УК1 открывается на ход существенно больший, чем при штатном открытии ПК, сообщая полость сильфона с атмосферой. Затем через КТ12 подается азот расходом 0.3 кг/с, давление в баке начинает расти, что подтверждает проходимость линии наддува через регулятор РГ2.

При давлении в баке 0.07 МПа ПК открывается и давление в баке поддерживается на этом уровне. Величина давления 0.07 МПа является расчетной и подтвержденной результатами отработки АРН. Испытания повторяются с подачей давления 0.24 МПа на чувствительный элемент РГ2 через КТ11.

Для проверки срабатывания отсечных клапанов КЛО вначале подается технологическое давление 0.19 МПа через КТ10 на РГ1, регулятор РГ1 закрывается, а через КТ12 подается расход азота 0.3 кг/с и давление в баке начинает расти.

Затем через КТ15 на ЭЧО также подается давление 0.19 МПа, ЭЧО открывается и пропускает высокое давление в командные клапаны КК1 и КК2. Т.к. регулятор РГ1 закрыт, то высокое давление через закрытый КК1 в КЛО1 не приходит, а РГ2 открыт, следовательно, открыт его КК2, который пропустит высокое давление в управляющую полость КЛО2, тот закроется и рост давления в баке прекратиться.

Для контроля срабатывания КЛО1 испытания повторяются с подачей давления 0.19 МПа на КТ11 регулятора РГ2.

До поставок АРН на изделие был выполнен необходимый объем автономной отработки:

1. Испытания первого образца (ИПО) – проверка собираемости и функционирования на воздухе.

2. Доводочные испытания (ДИ) на трех экземплярах АРН с наработкой двух штатных ресурсов на экспериментальной базе РКК «Энергия» на азоте и воздухе и на базе НИИХИММАШ на газообразном водороде. В процессе ДИ после вибрационных испытаний пришлось производить доработку АРН, т.к. предусмотренные амортизаторы крепления АРН к каркасу не защитили трубопроводы АРН от разрушения. Было принято решение запенить весь блок АРН, смонтированный на плите материалом «Рипор». Повторные виброиспытания подтвердили правильность решения.

3. Чистовые испытания (ЧИ) на двух экземплярах АРН с наработкой двух штатных ресурсов на экспериментальной базе РКК «Энергия» и НИИХИММАШ. Один из АРН был доработан для обеспечения вакуумирования полостей чувствительных элементов регуляторов по закону изменения давления окружающей среды при подъеме изделия.

Результаты всех видов испытаний подтвердили результаты расчета статических и динамических характеристик АРН.

При обоих летно- конструкторских испытаниях РН «Энергия» диапазон отклонения давления наддува водородного бака находился в пределах 0.018 МПа на всех этапах полета (рис. 4.28).

Рис. 4.28. Зарегистрированные при летно-конструкторских

испытаниях параметры: входные давления (pвх) в АРН;

давление, поддерживаемое АРН в водородном баке (pб)

Давление срабатывания ПК на этапе предстартовой подготовки не превышало 0,205 МПа. За время полета изделий выбросов водорода в атмосферу не зафиксировано, что свидельствует о том, что давление в баке не поднималось до уровня открытия ПК.

Выводы

1. Все требования задания на разработку АРН выполнены.

2. АРН обеспечил выполнение проектных параметров системы наддува водородного бака блока Ц РН «Энергия» при натурных испытаниях изделия.

3.Рассмотренное конструктивное исполнение агрегата регулирования наддува подтвердило его работоспособность и эффективность.

4.8 Дроссели

Различают дроссели постоянного и переменного проходного сечения.

И те и другие в гидравлических сетях выполняют роль регулирующих устройств, определяющих связь между перепадом давления на дросселе и расходом рабочего тела через него.

Рассмотрим дроссели постоянного сечения.

По принципу создания сопротивления потоку, которое и приводит к потере давления, дроссели различают:

- на дроссели вязкостного сопротивления, потери давления в которых определяются силами трения внутри слоистого потока и между потоком и ограничивающей стенкой,

- дроссели вихревого сопротивления, потери давления в которых вызываются нарушением слоистости потока и вихреобразованием в движущимся потоке.

Дроссели первого типа называются линейными, дроссели второго типа вихревыми.

Вязкостное сопротивление характерно для каналов большой длины, вихревое – для каналов значительно более коротких.

В гидравлике режим течения параллельный ограничительным стенками без вихреобразования называют ламинарным. Режим течения с нарушением слоистости потока с местными вихревыми образованиями – турбулентным.

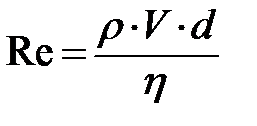

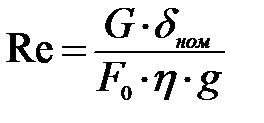

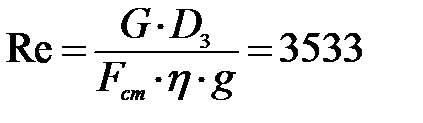

Характер потока определяют числом Рейнольдса - Re, которое подсчитывается по формуле:

(4.19)

(4.19)

где: ρ - плотность жидкости,

V – средняя скорость потока жидкости,

d – диаметр канала;

η – коэффициент динамической вязкости.

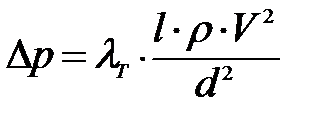

Потери давления Δp по длине каналов с диаметром d могут быть найдены по формуле Дарси:

, (4.20)

, (4.20)

где λТ – коэффициент сопротивления единицы длины l канала.

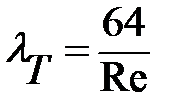

Для ламинарных потоков при Re ≤ 2320:

. (4.21)

. (4.21)

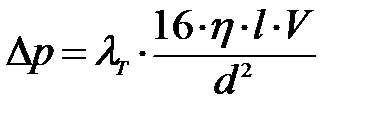

Подставив в формулу (4.20) значения λТ и Re из выражений (4.21) и (4.19) получим:

. (4.22)

. (4.22)

Откуда следует, что перепад давления в участках с ламинарным потоком линейно зависит от скорости потока, поэтому дроссели первого типа называют линейными и применяют только при малых скоростях жидкости в условиях достаточно стабильных температур.

При числах Рейнольдса в диапазоне 2320 ≤ Re ≤ 106 поток жидкости турбулентный. При таких скоростях перепад давления на дросселе практически пропорционален квадрату скорости потока жидкости, поэтому такие дроссели часто называют квадратичными. Их характеристики практически не зависят от вязкости жидкости. Потери давления в этих дросселях обусловлены в основном потерями энергии при внезапном сужении и последующем расширении потока.

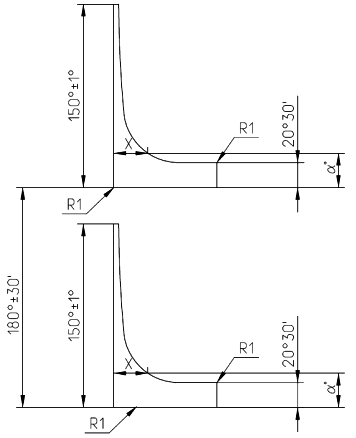

Широкое применение получили дроссельные шайбы плоской формы с круглыми отверстиями с острыми кромками, представленные на рис.4.29.

Рис.4.29. Схема плоской расходной дроссельной шайбы±

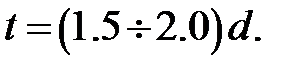

Обычно толщину шайбы t назначают:

При таких соотношениях размеров коэффициент расхода должен быть приблизительно равным 0.9.

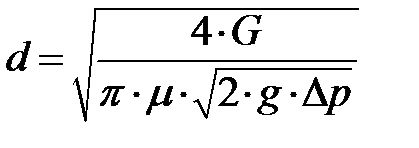

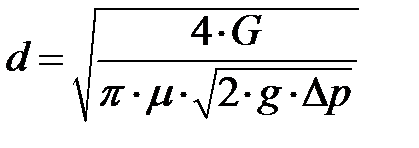

Диаметр отверстия d дроссельной шайбы может быть рассчитан по формуле:

, (4.23)

, (4.23)

где: G – расход рабочего тела,

γ – удельный вес рабочего тела,

Δp – заданный перепад давления на дросселе,

μ – коэффициент расхода дросселя, для инженерных расчетов может быть принят μ=0.9.

При разработках гидросистем часто требуется обеспечить высокое гидравлическое сопротивление при относительно небольших расходах. Выполнение этих требований за счет установки одного дросселя может оказаться невыполнимым, так как размер дроссельного отверстия оказывается столь малым, что оно может засоряться частицами различной природы, всегда присутствующих в рабочем теле. В практике конструирования дроссельные отверстия диаметром меньше 1.5 мм защищают стальными сетками развитой поверхности с размером ячеек не более 40 мкм.

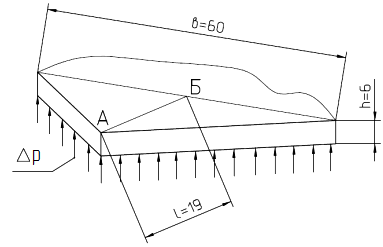

Вместо дросселя с очень маленьким диаметром отверстия возможно применение многоступенчатого дросселя из нескольких последовательно установленных дроссельных шайб. Конструктивная схема многоступенчатого дросселя показана на рис. 4.30.

Принцип действия такого дросселя основан на многократном сужении и расширении потока. Суммарное сопротивление такого дросселя регулируется размером отверстия каждой шайбы и их количеством.

Рис. 4.30. Схема многоступенчатого дросселя

Практика показывает, что на расходные характеристики дросселя влияет расстояние между шайбами l, которое должно быть не менее (3÷5)·d и толщина стенки дросселя t, которая должна быть (1.5÷2.0)·d. Оси дроссельных отверстий в многоступенчатом дросселе выполняются со смещением, так как при соосном расположении отверстий имеет место неустановившееся значение давления в каждой камере.

При расчете диаметра каждого дроссельного отверстия d заданный общий перепад давления Δp делиться на n частей, где n – число ступеней, и рассчитывается диаметр d каждой ступени по формуле (2.9).

В некоторых случаях, когда необходимо сработать значительные перепады давления при малых расходах рабочего тела, использование многоступенчатых дросселей затруднительно из-за их значительных линейных размеров и трудоемкой технологии изготовления.

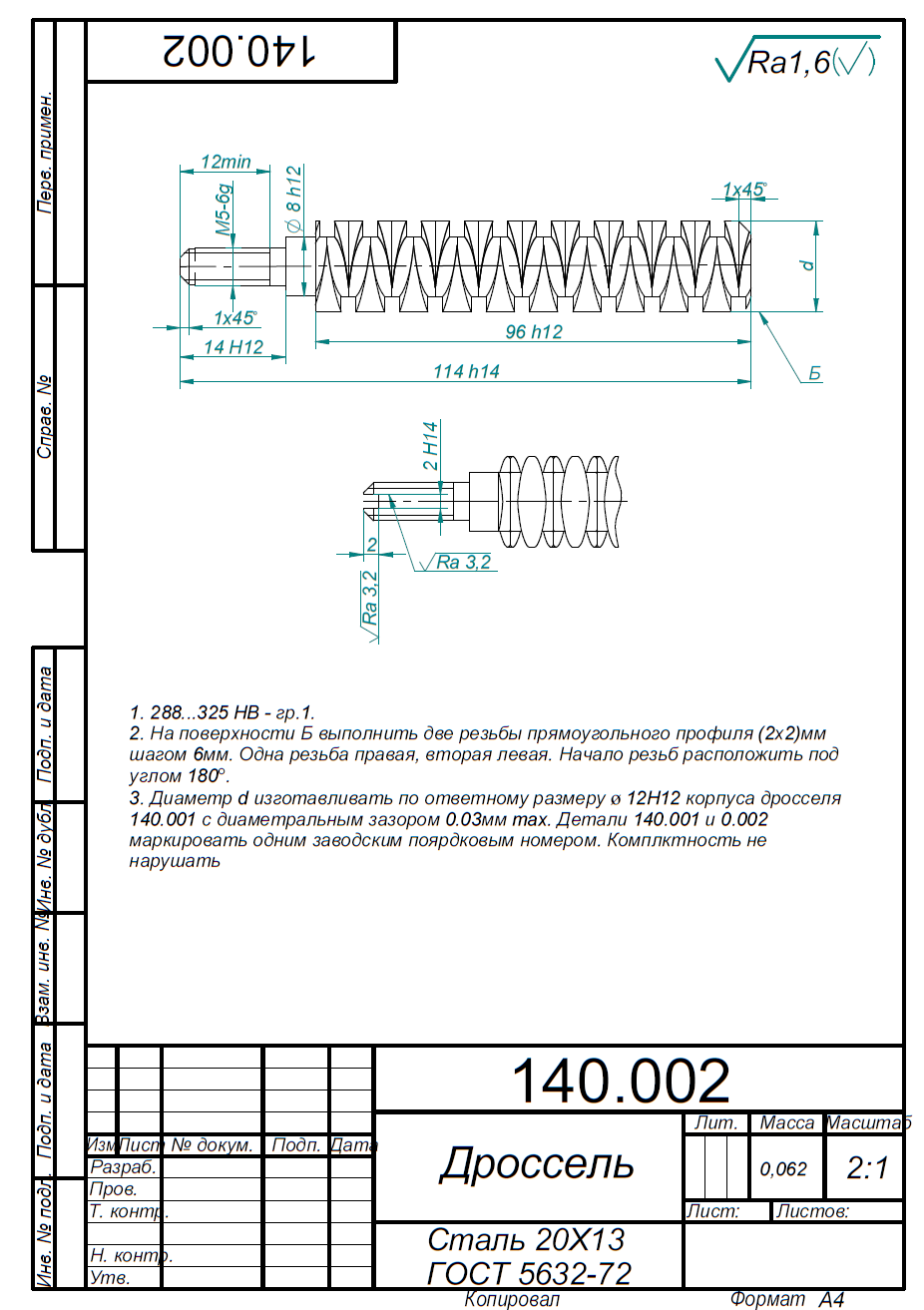

В этих случаях возможно использование вихревых дросселей. Вихревой дроссель, показанный на рис. 4.31 состоит из цилиндрического корпуса 1, в котором размещена втулка 2 с нарезанными по ее наружной поверхности двумя спиральными канавками с размерами а×в, больше или равными 2×2 мм с шагом t. При этом одна канавка направлена по часовой, другая против часовой стрелки со смещением захода на 180°.

Таким образом один виток с шагом t обеспечивает два пересечения канавок.

Такая конфигурация каналов, по которым движутся потоки жидкости обеспечивает на участке t два соударения потоков, что приводит к потере энергии. Создается гидравлическое сопротивление и потеря давления.

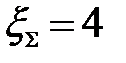

Опытным путем определено, что при выполнении спиральных канавок с шагом t = 0.5·D, коэффициент гидравлического сопротивления ξ одного шага канавок с двумя соударениями потоков составит  . Диаметральный зазор δ между втулкой 2 и корпусом 1 не должен превышать 0.03 мм. Такое требование минимизирует перетекание жидкости по диаметральному зазору.

. Диаметральный зазор δ между втулкой 2 и корпусом 1 не должен превышать 0.03 мм. Такое требование минимизирует перетекание жидкости по диаметральному зазору.

Рис.4.31. Схема вихревого дросселя с двумя встречными

спиральными канавками

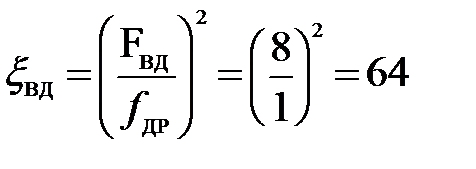

Используя эти характеристики вихревого дросселя возможно расчетным путем подобрать размеры дросселя, которые обеспечат необходимый перепад давления при заданных расходах с размерами каналов а×в ≥ 4 мм2. Параметры вихревого дросселя (ВД) определяются следующим образом.

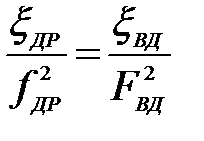

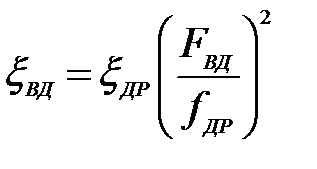

Из равенства расходов через вихревой дроссель и рассчитанный традиционный одиночный дроссель (ДР), следует:

, (4.24)

, (4.24)

где: ξДР – коэффициент гидравлического сопротивления дросселя;

fДР – расчетная площадь одиночного дросселя;

ξВД – суммарный коэффициент гидравлического сопротивления вихревого дросселя;

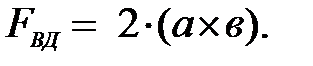

FВД – площадь сечения двух каналов вихревого дросселя равная:

Отсюда:

(4.25)

(4.25)

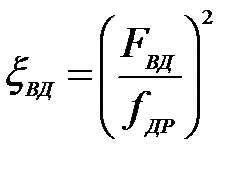

Принимая для инженерных расчетов ξДР = 1, получим:

(4.26)

(4.26)

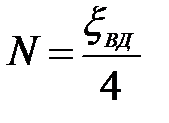

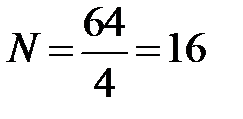

Задаваясь значениями а и в получаем ξВД. Так как один шаг каналов вихревого дросселя обеспечивает ξ = 4, то количество N шагов определяется:

(4.27)

(4.27)

Разберем пример выбора параметров вихревого дросселя по следующим исходным данным:

- рабочее тело – нафтил, γ = 0.74 г/см3;

- перепад давления на дросселе Δp =10 МПа;

- расход нафтила G = 0.12 кг/с.

Требуется оценить диаметр отверстия дроссельной шайбы и в случае, если d ≤ 1.5 мм, рассчитать параметры вихревого дросселя.

Вначале выполним расчет по определению диаметра обычной дроссельной шайбы по формуле (2.9).

,

,

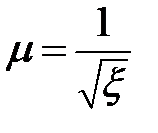

где: μ ~ 1 – коэффициент расхода, связан с коэффициентом гидравлического сопротивления ξ зависимостью:

.

.

g = 980 см/с2 – ускорение свободного падения.

В результате расчета потребный диаметр d дроссельной шайбы должен быть d = 1.1 мм, площадь fДР = 1 мм2.

Выберем размер каналов 2×2 мм, который не требует установки защитных фильтровых сеток. Тогда суммарная площадь двух каналов

FВД = 8 мм2.

Воспользуемся соотношением (4.26) и определим потребный коэффициент гидравлического сопротивления ξВД:

.

.

Тогда число N шагов канавок, обеспечивающих ξВД = 64, будет:

.

.

Задаемся диаметром втулки D = 12 мм, тогда шаг t = 6 мм и длина стержня вихревого дросселя L= t · N = 96 мм.

Рабочий чертеж такого дросселя представлен на рис.4.32

Рис. 4.32. Рабочий чертеж вихревого дросселя

Рис. 4.32. Рабочий чертеж вихревого дросселя

Дроссели переменного сечения находят применение в системах

Рис. 4.32. Рабочий чертеж вихревого дросселя

Дроссели переменного сечения находят применение в системах

регулирования соотношения компонентов (РСК) в жидкостных ракетных двигателях.

Система РСК предусматривает настройку регулятора соотношения компонентов на начальный режим работы ЖРД, при котором реализуется оптимальное соотношение компонентов окислителя и горючего. Для регулируемых двигателей, снабженных системой регулирования кажущейся скорости (РКС), которые изменяют давление в камере сгорания путем изменения расхода и давления компонентов за насосами, регуляторы соотношения компонентов поддерживают постоянное соотношение компонентов на всех уровнях рабочих расходов.

Как правило, регуляторы соотношения компонентов устанавливают на магистрали одного из компонентов, расход которого по команде системы управления подстраивают под расход другого, выдерживая их соотношение.

Исполнительным органом регулятора соотношения компонентов является дроссель переменного сечения, конструктивное исполнение которого может быть различным.

Известны конструкции дросселя, в которых изменение проходного сечения осуществляются:

- по принципу диафрагмирования круглого отверстия;

- с использованием золотников с коническим участком в форме иглы размещенных соосно с отверстием и перекрывающим проходное отверстие путем перемещения по заданному закону;

- дроссели с цилиндрическими стаканами, с профилированными отверстиями, при вращении которых относительно пазов в корпусе, обеспечивают необходимое изменение проходного сечения.

Во всех случаях перемещение исполнительного органа осуществляется электрическим или гидравлическим приводом по командам системы РСК. Выбор привода зависит от величины момента сопротивления на валу дросселя.

На рис.4.33 представлен регулятор системы РСК, в котором функции дросселя выполняет цилиндрический стакан с двумя симметрично расположенными профилированными отверстиями (рис.4.35, 4.36), которые относительно двух симметрично расположенных пазов в корпусе образуют расчетное проходное сечение. Поток горючего входит со стороны стрелки Вход внутрь полого стакана, затем поворачивает на 90° и выходит через два одинаковых отверстия в выходную полость, где объединяется и попадает в камеру сгорания двигателя.

Деление расхода жидкости на два потока через симметричные и одинаковые по площади отверстия в стакане уравновешивает реактивные силы, возникающие при истечении и исключает местное прижатие стакана к стенкам корпуса, которое приводило бы к увеличению момента сопротивления на приводе вплоть до отказа.

Рис.4.33. Жидкостной регулятор системы РСК:

1–дроссель, 2 – корпус, 3 - лимб, 4 – конус, 5 – переходник,

7, 8 – гайки, 9 – кольца, 10 – винт, 11 – решетка, 12 – поводок,

13 – окно, 14 – подшипник

Расчеты, необходимые для конструирования регулятора соотношения компонентов с профильным окном в стакане проведем по следующим исходным данным:

- рабочее тело – ракетное горючее РГ-1;

- удельный вес γ = 0.74 г/см3;

- диаметр условного проходного сечения регулятора Dу = 22 мм.

В диапазоне углов электропривода ±43° зависимость перепада давления Δp от расхода горючего G должна быть линейной и удовлетворять требованиям табл. 4.3 и графика рис. 4.34.

Таблица 4.3. Зависимость перепада давления Δp от расхода G и угла поворота привода α.

| α, ° | -43 | -40 | -30 | -20 | -10 | 0 | 10 | 20 | 30 | 40 | 43 |

| G, кг/с | 7.11 | 7.06 | 6.89 | 6.72 | 6.55 | 6.37 | 6.20 | 6.03 | 5.86 | 5.69 | 5.63 |

| Δp, МПа | 0.25 | 0.42 | 1.00 | 1.60 | 2.20 | 2.80 | 3.18 | 3.56 | 3.95 | 4.32 | 4.45 |

Рис.4.34. Расходная характеристика регулятора

соотношения компонентов Δp=f(G,α)

Требования к изготовлению дросселя показаны на рис. 4.35.

Рис. 4.35. Требования к изготовлению дросселя

Расчет двух профилированных окон в стакане проведем для ограничительных кромок в корпусе с размером 17 мм.

Тогда размеры и геометрия профилированных окон в стакане, рассчитанная по формуле (2.9) с коэффициентом расхода μ = 0.7 будет выглядеть как показано на рис. 4.36.

| α, ˚ | 0 | 5 | 10 | 15 | 20 | 20,5 | 21 | 22 | 23 | 24 |

| Х±0,2 мм | 34,00 | 34,00 | 34,00 | 34,00 | 34,00 | 34,00 | 19,04 | 18,11 | 17,19 | 16,27 |

| α, ˚ | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 | 33 | 34 |

| Х±0,2 мм | 15,35 | 14,15 | 13,65 | 12,80 | 11,95 | 11,10 | 10,40 | 9,75 | 9,15 | 8,60 |

| α, ˚ | 35 | 36 | 37 | 38 | 39 | 40 | 41 | 42 | 43 | 44 |

| Х±0,2 мм | 8,10 | 7,70 | 7,25 | 6,95 | 6,70 | 6,50 | 6,31 | 6,12 | 5,93 | 5,74 |

| α, ˚ | 45 | 50 | 55 | 65 | 70 | 75 | 80 | 85 | 90 | 95 |

| Х±0,2 мм | 5,55 | 4,75 | 4,00 | 3,55 | 3,08 | 2,92 | 2,77 | 2,62 | 2,47 | 2,32 |

| α, ˚ | 100 | 105 | 110 | 115 | 120 | 125 | 130 | 135 | 140 | 145 | 150 |

| Х±0,2 мм | 2,17 | 2,04 | 1,92 | 1,83 | 1,75 | 1,70 | 1,65 | 1,60 | 1,60 | 1,60 | 1,60 |

Рис. 4.36. Требования к изготовлению

профилированных окон дросселя регулятора РСК

Как следует из графика расходной характеристики  , зависимость перепада давления Δp от расхода в диапазоне углов электропривода ±43° близка к линейной. Следовательно, при квадратичной зависимости перепада давления Δp от расхода G по формуле (2.9) развертка профилированных окон в стакане дросселя должна быть близка к квадратичному закону. По этой причине технология изготовления окон сложного профиля с толщиной стенок стакана в несколько миллиметров должна быть построена на применении метода электроэрозионного прожига.

, зависимость перепада давления Δp от расхода в диапазоне углов электропривода ±43° близка к линейной. Следовательно, при квадратичной зависимости перепада давления Δp от расхода G по формуле (2.9) развертка профилированных окон в стакане дросселя должна быть близка к квадратичному закону. По этой причине технология изготовления окон сложного профиля с толщиной стенок стакана в несколько миллиметров должна быть построена на применении метода электроэрозионного прожига.

Расположение профилированных окон в стакане должно быть закоординировано таким образом, чтобы при вращении стакана в корпусе профилированные окна во всем диапазоне углов вращения не выходили за пределы ограничительных кромок в корпусе регулятора.

Заслуживает внимание расчет дросселя на прочность.

При максимальном перепаде давления на дросселе в положении α=+43° кромка дросселя нагружается перепадом давления Δp = 4.45 МПа.

Оценим напряжения и перемещения кромки по расчетной схеме в виде треугольной балки, равномерно нагруженной давлением Δp = 5 МПа.

Размеры и геометрия кромки дросселя показаны на рис. 4.37 в плоском изображении. На рис.4.38 представлен внешний вид стакана с окнами.

Материал дросселя – сталь ЭИ654;

σв = 730 Мпа – предел прочности материала;

σт = 400 МПа – предел текучести материала;

Е = 2·105 МПа – модуль упругости материала.

Рис.4.37. Расчетная схема нагружения кромки дросселя

распределенной нагрузкой от перепада давления

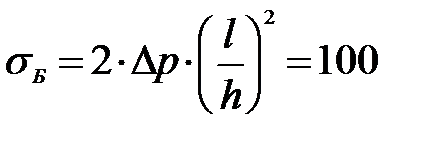

Напряжение σБ в заделке (точка Б) рассчитывается:

МПа.

МПа.

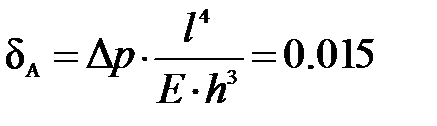

Перемещения δА точки А рассчитывается:

мм.

мм.

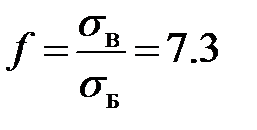

Запас прочности f равен:

,

,

что свидетельствует о достаточном запасе прочности в зоне Б.

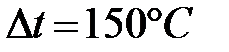

Оценим потребную величину зазора между корпусом регулятора и дросселем при изменении температуры окружающей среды от плюс 20 до минус 130°С (  ), которая соответствует реальным условиям эксплуатации.

), которая соответствует реальным условиям эксплуатации.

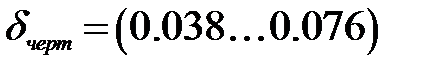

Радиальный зазор, заданный в конструкторской документации δчерт. с учетом допусков между корпусом регулятора и стенкой дросселя при нормальной температуре (плюс 20 °С) составляет:

мм.

мм.

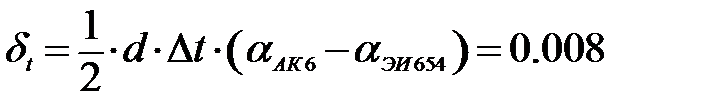

Уменьшение радиального зазора δt за счет разницы коэффициентов линейного расширения корпуса из алюминиевого сплава АК6 и дросселя из стали ЭИ654 составит:

,

,

где: D = 46.1 мм;

Δt = 150 °С;

αАК6 = 16.9 – коэффициент линейного расширения сплава АК6;

αЭИ654 = 14.6 – коэффициент линейного расширения стали ЭИ654.

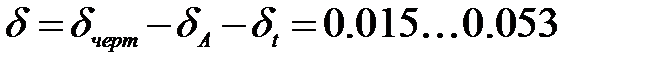

Величина δ радиального зазора от деформации кромки в точке А (δА) и уменьшения зазора за счет температурных деформаций (δt) корпуса и дросселя определяем:

мм.

мм.

Полученный результат свидетельствует о наличии гарантированного зазора между корпусом и дросселем при воздействии на дроссель перепада давления и перепада температур.

Таким образом, подтверждается работоспособность конструкции регулятора с дросселем в форме цилиндрического стакана с профилированными окнами во всем диапазоне исходных данных.

Рис. 4.38. Внешний вид дросселя в виде цилиндрического стакана с двумя симметрично расположенными профилированными отверстиями

4.9 Фильтры

Практически все современные пневмогидравлические системы имеют в своем составе фильтры, обеспечивающие работоспособность системы за счет исключения засорения механическими частицами дроссельных отверстий малого диаметра, сохранения подвижности элементов различных конструкций из-за исключения попадания частиц в щелевые зазоры. Наличие фильтров защищает чистоту уплотнительных поверхностей различной арматуры и тем самым сохраняет ее герметичность и работоспособность.

Как показывает практика, различные организационно-технические мероприятия на всех этапах создания и эксплуатации изделий ракетной техники, начиная от изготовления на заводе и заканчивая заправкой и летными испытаниями, не исключают замечаний и отказов из-за недостаточной чистоты газообразных и жидких компонентов, поэтому использование фильтров в пневматических и гидравлических сетях повышает работоспособность и надежность ракетно-космической техники.

Как правило, в техническом задании на разработку конструкции фильтра проектант закладывает требования по условному проходному сечению, тонкости фильтрации, величине гидропотерь или коэффициенту гидросопротивления, а также величины расходов и давлений рабочих тел.

Учитывая возможности отечественной промышленности по производству широкого спектра металлических сеток из цветных металлов и нержавеющей стали полотняного и саржевого переплетения, есть возможность применить эти сетки, изготавливаемые по ГОСТ 3187, в качестве фильтрующих элементов в пневмогидравлических системах ракетной и космической техники.

Первый вопрос, который приходиться решать конструктору-разработчику фильтра, заключается в выборе величины поверхности сетки, которой предстоит фильтровать жидкий и газообразный продукт, т.к. в задании, как правило, указывается только диаметр условного проходного сечения фильтра. Естественно, что чем больше инородных частиц различной природы присутствует в рабочем теле, тем большую поверхность фильтровой сетки должен закладывать разработчик в конструкцию. Как правило, требований по величине фильтрующей поверхности сетки в задании нет.

Опыт создания агрегатов ракетной техники показывает, что при выполнении всех нормированных организационно-технических мероприятий по обеспечению чистоты, начиная от чистоты помещений, производственного и испытательного оборудования, всех агрегатов и систем самого изделия и заканчивая чистотой рабочих компонентов, подлежащих фильтрации, размер фильтрующей поверхности сетки фильтра назначают не менее десятикратной величины площади условного проходного сечения.

Тонкостью фильтрации металлической сетки называют максимальный размер частиц, проникающий через ячейки сетки. Металлические сетки полотняного и саржевого переплетения изготавливают путем плотного без зазоров прилегания проволок утка друг к другу, а проходные отверстия, которые называют живым сечением сетки, образуются в зоне огибания проволоками утка проволок основы, в результате чего создаются пространственные отверстия, близкие по форме к треугольнику.

ГОСТ 3187 не содержит сведений о тонкости фильтрации сеток и живом сечении, а дает сведения только о количестве проволок утка и основы, приходящихся на один погонный дециметр, и диаметры проволоки утка и основы. Поэтому сведения о тонкости фильтрации сеток получают после проведения специальных опытных работ. Таким образом, получены сведения, что тонкость фильтрации, например, саржевой сетки С200 составляет 100÷150 мкм, сетки №685 - 25÷50мкм.

Эти фильтровые сетки находят самое широкое применение в конструкции фильтров для всех жидких и газообразных компонентов в ракетной и космической технике.

Остальные сетки с уменьшением номера пропускают частицы все более крупного размера.

Величину коэффициента живого сечения сеток полотняного и саржевого переплетения удалось получить расчетным путем и данные для всех рассмотренных фильтровых сеток свести в табл. 4.4÷4.6, в которых против номера каждой сетки значиться ее коэффициент живого сечения в процентах от общей площади выбранной сетки.

Расчет величины гидросопротивления на фильтре выполняется с использованием формул и данных, приведенных в справочнике И.Е. Идельчика [7].

Проведем расчет коэффициента живого сечения фильтровой сетки полотняного переплетения П200 ГОСТ 3187, схема которой представлена на рис. 4.39.

По данным стандарта:

no – число проволок основы в одном дециметре сетки;

nу – число проволок утка в одном дециметре сетки;

do – диаметр проволоки основы;

dу – диаметр проволоки утка.

Отсюда:

(мм) – расстояние (шаг) между проволоками основы;

(мм) – расстояние (шаг) между проволоками основы;

(мм) – расстояние

(мм) – расстояние

Рис. 4.39. Схема фильтровой сетки полотняного переплетения.;

Рассмотрим элементарную ячейку сетки в виде прямоугольника со сторонами 2l у и  площадью

площадью  .

.

В сечениях А-А, Б-Б и В-В рис. 4.39 зазор между проволоками сетки, через который проходит поток рабочей среды изменяется. Его направление показано стрелками. Видно, что в сечении В-В проволоки утка лежат плотно без зазора. В сечении А-А зазор между проволоками утка de равен:

.

.

Если считать, что этот зазор пропорционален расстоянию рассматриваемого сечения от сечения В-В, то зазор dх1 между указанными проволоками по краю проволоки основы (сечение Г-Г), т.е. в зоне, не перекрываемой проволокой основы, будет равен;

,

,

где x1 = 0.5 (lo- do) – расстояние сечения Г-Г от сечения В-В.

При таких допущениях щель между проволоками утка можно принять за треугольник с основанием:  и высотой x1. Площадь этого треугольника еще не есть живое сечение сетки. В том месте, где этот треугольник перекрывает зазор между лежащими сверху проволоками утка, проходное сечение будет определяться зазором между этими проволоками.

и высотой x1. Площадь этого треугольника еще не есть живое сечение сетки. В том месте, где этот треугольник перекрывает зазор между лежащими сверху проволоками утка, проходное сечение будет определяться зазором между этими проволоками.

Зазор dc между ними равен:

.

.

Если зазор  больше, чем dс, то единичное боковое сечение F1 определяется как суммарная площадь прямоугольника и треугольника в соответствии с рис. 4.40

больше, чем dс, то единичное боковое сечение F1 определяется как суммарная площадь прямоугольника и треугольника в соответствии с рис. 4.40

Рис.4.40. Профиль элемента живого сечения фильтровой сетки полотняного переплетения

А именно:

Если  не больше чем dс, то

не больше чем dс, то

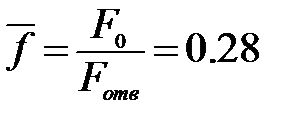

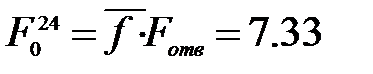

Коэффициент живого сечения сетки  определяется как отношение общей площади живого сечения, участвующей в фильтрации продукта к площади сетки:

определяется как отношение общей площади живого сечения, участвующей в фильтрации продукта к площади сетки:

,

,

где:  - коэффициент живого сечения;

- коэффициент живого сечения;

F0 – площадь живого сечения сетки;

F – площадь сетки фильтра.

Для расчета  сеток полотняного переплетения по ГОСТ 3187 была составлена программа и расчет был выполнен на ЭВМ.

сеток полотняного переплетения по ГОСТ 3187 была составлена программа и расчет был выполнен на ЭВМ.

Результаты расчета приведены в табл. 4.4.

Для подтверждения достоверности полученных расчетным путем значения коэффициентов живого сечения необходимо выполнить проливки с замером перепада давления опытных образцов фильтров. Проведем расчет гидросопротивления фильтра 8819-0 с сеткой полотняного переплетения П200 ГОСТ 3187 по методике, приведенной в справочнике [7] и сравним полученный результат с экспериментом.

Исходные данные для расчета:

- Рабочее тело – вода с расходом 0.56 кг/с;

- Рабочее давление на входе в фильтр 2.5 МПа;

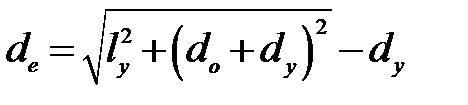

- Эквивалентный диаметр фильтра dэ = 10 мм.

Расчетная схема фильтра представлена на рис.4.41.

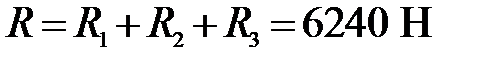

Гидравлическое сопротивление фильтра складывается из сопротивления на отдельных его участках.

Таблица 4.4. Коэффициент живого сечения сетки полотняного переплетения по ГОСТ 3187

| №№ п/п | Номер сетки | Коэффициент живого сечения,  , % , %

|

| №№ п/п | Номер сетки | Коэффициент живого сечения, | |||

| 1 | 24 | 28 | 11 | 64 | 24 | ||||

| 2 | 28 | 26 | 12 | 68 | 24 | ||||

| 3 | 32 | 25 | 13 | 72 | 23 | ||||

| 4 | 36 | 24 | 14 | 76 | 24 | ||||

| 5 | 40 | 24 | 15 | 80 | 24 | ||||

| 6 | 44 | 25 | 16 | 90 | 24 | ||||

| 7 | 48 | 24 | 17 | 100 | 23 | ||||

| 8 | 52 | 24 | 18 | 120 | 21 | ||||

| 9 | 56 | 23 | 19 | 160 | 19 | ||||

| 10 | 60 | 22 | 20 | 200 | 18 | ||||

.

Рис. 4.41. Схема фильтра 8819-0 с сеткой полотняного переплетения П200 ГОСТ3187; 1- корпус; 2- сетка П200; 3- штуцер

1. Потери на трение на участке входа в фильтр по диаметру d = 10 мм.

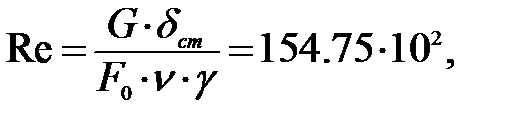

Определим число Рейнольдса:

,

,

где: G = 0.56 кг/с – весовой расход воды;

dэ = 10 мм – диаметр эквивалентного проходного сечения;

F = 0.785 см2 – площадь диаметра dэ;

η = 1·10-3 Нс/м2 – коэффициент динамической вязкости воды;

g = 9.81 м/с2 – ускорение свободного падения.

Для турбулентных потоков при 2326 ≤ Re ≤ 105 коэффициент сопротивления единицы длины λт определяется:

Коэффициент гидравлического сопротивления ξ1, участка 1:

,

,

где: l = 70 мм – длина цилиндрического участка;

dэ = 10 мм – диаметр эквивалентного проходного сечения.

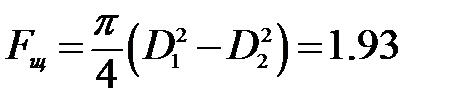

2. Потери на расширение с диаметра dэ = 10 мм до диаметра D1 = 34 мм по проточной части согласно рис. 4.42.

В нашем случае:

Здесь: dэ=10 мм;

Fэ = 0.785 см2;

D1 = 34 мм;

F1 = 9.1 см2;

а = 120°;

.

.

По данным Справочника [7] табл. 5.2 стр.176:

ξ2=0.84.

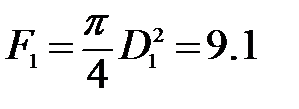

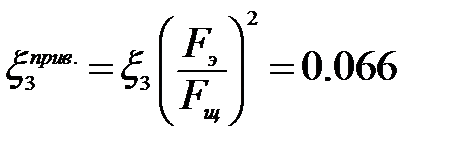

3. Потери на сужение с диаметра D1=34 мм до кольцевой щели с внутренним диаметром D2=30 мм:

см2 – кольцевая площадь щели;

см2 – кольцевая площадь щели;

см2 – площадь внутреннего диаметра корпуса фильтра.

см2 – площадь внутреннего диаметра корпуса фильтра.

По данным Справочника [7] стр.136:

ξ3=0.4;

,

,

где ξ3прив – коэффициент гидросопротивления, приведенный к площади эквивалентного проходного сечения Fэ.

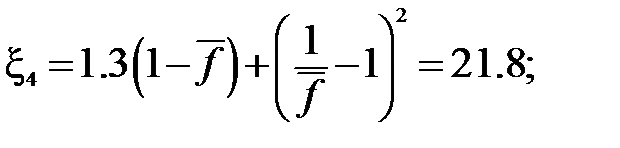

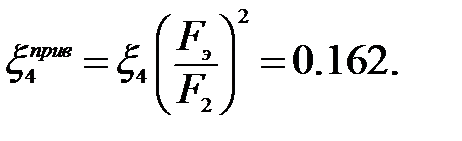

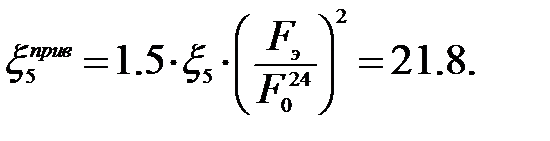

4. Потери на фильтровой сетке П200 ГОСТ 3187 определены с учетом рекомендаций Справочника [7] стр.336.

По данным табл. 4.4 коэффициент живого сечения сетки П200:

= 0.18.

= 0.18.

Учитывая, что  ,

,

где: F0 – площадь живого сечения сетки, ограниченная прорезями стакана;

F2 = 9.1 см2 – площадь сетки, ограниченная прорезями стакана

F0 = F2·  = 1.64 см2.

= 1.64 см2.

Число Рейнольдса:

,

,

где δном = 0.012 см – номинальный диаметр проволоки утка.

Тогда при известных остальных параметрах: Re = 390.

Из Справочника [7] стр.336:

5. Потери на сужение с поворотом потока в стакан с диаметром D3.

Считаем, что стенки стакана гладкие, т.е. шероховатость Δ= 0.

,

,

где: D3 = 20 мм – внутренний диаметр стакана;

Fст = 3.14 см2 – площадь сечения стакана.

С учетом геометрических размеров ребер стакана в соответствии с графиком Справочника [7] стр.237:

6. Потери на расширение с диаметра D3 = 20 мм стакана до диаметра

D4 = 34 мм в выходном штуцере фильтра.

Соответственно площадь внутреннего диаметра стакана Fст = 3.14 см2, площадь внутреннего диаметра штуцера Fз = 9.1 см2.

Тогда в соответствии с рекомендациями Справочника [7] стр.129:

7. Потери на сужение с диаметра D4 = 34 мм до dэ = 10 мм в выходном штуцере при движении потока по конусу с углом α = 60°. Соответственно площадь внутреннего диаметра штуцера F4 = 9.1 см2, Fэ = 0.785 см2.

В соответствии с рекомендациями Справочника [7] стр.209, график “а”:

ξ7 = 0.065.

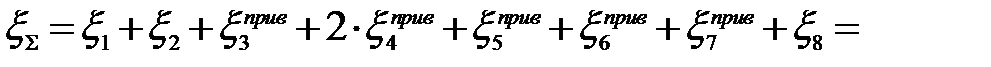

Таким образом, суммарный коэффициент гидравлического сопротивления ξΣ равен:

Определим перепад давления Δp на фильтре 8819-0.

МПа.

МПа.

По результатам проливок образцов фильтров 8819-0 водой расходом 0.56 кг/с перепад давления составил Δpэксп = 0.04 МПа.

Этот результат показал, что результат расчета гидропотерь, включая аналитическую оценку гидропотерь на сетке, удовлетворительно совпадает с экспериментом.

Расчет живого сечения фильтровых сеток саржевого переплетения одно и двухсторонних, так же был выполнен с определением геометрических размеров элементарных ячеек.

Полученные в результате расчетов коэффициенты живого сечения этих сеток приведены в табл. 4.5 и 4.6.

Таблица 4.5.

Коэффициент живого сечения саржевой односторонней сетки по ГОСТ 3187 и ЧМТУ-4-330

| Номер сетки | Коэффициент живого сечения,  , % , %

|

| №№ п/п | Номер сетки | Коэффициент живого сечения,  , % , %

| |

| 1 | 48 | 7 | 7 | 100 | 6 | |

| 2 | 56 | 8 | 8 | 120 | 8 | |

| 3 | 64 | 9 | 9 | 160 | 6 | |

| 4 | 72 | 8 | 10 | 200 | 5 | |

| 5 | 80 | 9 | 11 | 685* | 15 | |

| 6 | 90 | 7 |

* Сетка №685 ЧМТУ-4-330

Таблица 4.6

Коэффициент живого сечения саржевой двухсторонней сетки по ГОСТ 3187.

| №№ п/п | Номер сетки | Коэффициент живого сечения,  , % , %

|

| №№ п/п | Номер сетки | Коэффициент живого сечения,  , % , %

|

| 1 | 48 | 29 | 5 | 80 | 29 | |

| 2 | 56 | 32 | 6 | 120 | 26 | |

| 3 | 64 | 30 | 7 | 130 | 30 | |

| 4 | 72 | 31 | 8 | 200 | 30 |

Для подтверждения достоверности расчетов живого сечения саржевых сеток проведем расчет гидропотерь фильтра 3395-0, в котором саржевая сетка №685 с обеих сторон закрыта сетками полотняного переплетения П24 с более крупными ячейками, чем у сетки №685. К таким приемам установки сеток в несколько слоев прибегают, когда есть опасения в сохранности сетки с мелкой ячейкой при высоких давлениях в системе и больших градиентах повышения давления на входе в фильтр.

Схема фильтра 3395-0 с фильтровой сеткой саржевого переплетения №685 представлена на рис. 4.43.

Исходные данные для расчета:

- рабочее тело – воздух с расходом 0.5 кг/с;

- рабочее давление со входа в фильтр 23 МПа;

- эквивалентный диаметр фильтра dэ = 25 мм;

- площадь эквивалентного сечения фильтра Fэ = 4.9 см2.

Рис. 4.43. Схема фильтра 3395-0 с сеткой саржевого переплетения

№685 ЧМТУ-4-330: 1- сетка №685; 2- сетка П24; 3,4- решетки

Гидравлическое сопротивление фильтра складывается из сопротивлений на отдельных участках.

Используя уже знакомые сведения Справочника [7], приведем результаты расчета гидропотерь отдельных участков фильтра.

1. Потери на трение оценим по Справочнику [7].

При полученном числе Рейнольдса Re = 1.3·105 по таблице стр.66 Справочника [7] определяем коэффициент сопротивления единицы длины

λт = 0.011, тогда коэффициент гидросопротивления первого участка:

где: l = 142 мм – длина участка;

dэ = 25 мм – диаметр эквивалентного сечения.

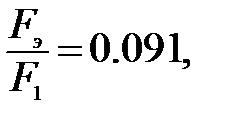

2 Потери на расширение с диаметра dэ=25 мм до диаметра D1=83 мм по конусу с углом α=120° при

где F1 = 54.11 см2 – площадь по диаметру D1;

Fэ = 4.9 см2 – площадь по эквивалентному диаметру dэ.

По сведениям Справочника [7] стр.176: ξ2 = 0.84.

3 Потери на сужение с диаметра D1 = 83 мм до плоскости отверстий в решетке в количестве 208 с диаметром каждого отверстия 4 мм найдем по рекомендациям Справочника [7] стр.136.

При  и значению a = 0.68,

и значению a = 0.68,

где: Fотв = 26.18 см2 – площадь 208 отверстий диаметром 4 мм каждое;

F1 = 54.11 см2 – площадь по диаметру D1=83 мм.

ξ3 = 0.5·a = 0.34;

4 Потери на фильтровой сетке №24 ГОСТ 3187

По данным табл.4.4 коэффициент живого сечения  сетки составляет:

сетки составляет:

,

,

где Fотв = 26.18 см2 – площадь сетки под отверстиями решетки, тогда;

см2 – площадь живого сечения сетки №24.

см2 – площадь живого сечения сетки №24.

Число Рейнольдса:

где δном = 0.04 см – номинальный диаметр проволоки утка;

ν = 0.16 см2/с – коэффициент кинематической вязкости;

– удельный вес газа при давлении p и температуре Т.

– удельный вес газа при давлении p и температуре Т.

Тогда:

5 Потери на фильтровой сетке №685 ЧМТУ-4-330

По данным табл.4.5 коэффициент живого сечения  сетки составляет:

сетки составляет:

,

,

где:  см2 – площадь живого сечения сетки №24, накрывающей сетку №685, тогда:

см2 – площадь живого сечения сетки №24, накрывающей сетку №685, тогда:

см2 – площадь живого сечения сетки №685.

см2 – площадь живого сечения сетки №685.

Т.к. на этом участке значение числа Рейнольдса небольшие, рекомендуется увеличивать коэффициент гидравлического сопротивления в 1.5÷2 раза. Тогда

6 Расчет потерь на расширение с поверхности сетки №24 (поз. 3) в отверстия решетки поз.4 проводится с учетом рекомендаций Справочника [7] стр.129.

По отношению

где:  см2 – площадь живого сечения сетки №24;

см2 – площадь живого сечения сетки №24;

Fотв = 26.18 см2 – площадь сетки №24 под отверстиями решетки.

Определяем: ξ6 = 0.55;

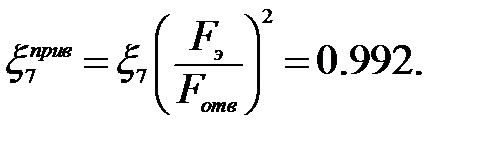

7 Потери при расширении на выходе из решетки в полость корпуса фильтра с площадью F1 рассчитываются с учетом рекомендаций Справочника [7] стр.129.

По отношению

где:  см2;

см2;

F1 = 54.11 см2

Определяем: ξ7 = 0.28;

8 Потери на сужение из корпуса с диаметром D1 в отверстия выходного штуцера dэ рассчитываются по рекомендациям Справочника [7] стр. 136.

По отношению

где: Fэ = 4.9 см2 – площадь по эквивалентному диаметру dэ;

F1 = 54.11 см2 – площадь по диаметру корпуса D1.

Определяем при а = 1:

ξ8 = 0.5·а = 0.5.

Таким образом, суммарный коэффициент гидравлического сопротивления ξΣ равен:

Определим перепад давления Δp на фильтре 3395-0:

где:  ;

;

p = 23.0 МПа – давление на входе в фильтр;

R = 280 Дж/кг·°К – газовая постоянная воздуха;

Т = 293 °К – абсолютная температура воздуха.

Результат продувок образцов фильтров 3395-0 воздухом расходом 0.5 кг/с при входном давлении 23 МПа показал, что Δpэксп = 0.03÷0.04 МПа, что подтверждает удовлетворительную сходимость с расчетом.

В целом, представленные расчеты показали, что предложенная методика расчета гидропотерь гидравлических и пневматических фильтров, включающая аналитическую оценку потерь на сетках, построенную на знании коэффициентов живых сечений металлических сеток, удовлетворительно согласуется с экспериментом и может быть рекомендована для практических расчетов сетчатых фильтров.

4.10 Разъемное соединение

Разъемные соединения (РС) появились в ракетной технике вначале для заправки баков ракет компонентами топлива от наземного комплекса в автоматическом режиме без присутствия человека на стартовой позиции. С развитием ракетной техники разъемные соединения пневмогидравлических магистралей нашли более широкое применение, например, для обеспечения внутрисистемных и межблочных связей.

В современных пневмогидравлических системах РС выполняют следующие функции:

- обеспечение пневмоиспытаний изделия и отдельных его систем на этапах изготовления на заводе и на технической позиции;

- обеспечение операций «заправки – слива» компонентами, включая операции продувки и вентиляции баков, термостатирования компонентов и последующий контроль параметров

- обеспечение предстартового наддува и раскрутки бустерных насосов от наземных источников;

- позволяют производить замену агрегатов ПГС космических аппаратов в случае отказов или аварийных ситуаций;

- позволяют модернизировать системы в процессе эксплуатации;

- обеспечение связи систем жизнеобеспечения скафандра космонавта с системами космической станции в период внекорабельной деятельности;

- обеспечение разделения пневмогидравлических и электрических связей при разделении блоков ракет или их отдельных систем.

Обязательным требованием к РС является обеспечение герметичности активной части системы после разделения.

Любое РС состоит из двух частей, соединенных замком. Замки могут быть шариковыми, цанговыми, с использованием профилированных вкладышей и т.д. Разделение разъемного соединения производится подачей в замок пневматического или гидравлического давления. В результате замок раскрывается и под действием давления в системе РС расстыковывается. Возможна расстыковка РС под воздействием на замок тарированной механической нагрузки. В сегодняшней ракетно – космической технике довольно широко применяются многоштуцерные РС, соединенные несколькими замками. С их появлением возникла проблема перекоса разделяемых магистралей из-за неодновременности раскрытия замков и, как следствие, возрастание усилия расстыковки вплоть до заклинивания. Для исключения этого явления необходимо обеспечить равную скорость заполнения разделяемых магистралей путем подбора соответствующих длин подводящих трубопроводов или диаметров дроссельных шайб.

В качестве примера рассмотрим особенности конструкции и расчетов широко применяемого разъемного соединения с шариковым пневмозамком.

На рис. 4.44 представлено двухштуцерное разъемное соединение связи борта изделия с наземными системами через штуцеры А и Б. Шариковый замок обеспечивает соединение обеих частей РС под нагрузкой, создаваемой давлением среды в штуцерах А и Б. Замок РС является пневмомеханическим, т.е. обеспечивает расстыковку как под действием управляющего давления, так и механического усилия. При подаче управляющего давления к штуцеру 3 шток 4 упирается во втулку 1 и с силой, равной произведению управляющего давления и площади уплотнения штока 4, действует на штуцер 3, перемещая его вправо.

Преодолев усилие пружины 5 и сместившись вправо, штуцер 3 высвобождает место для шариков 2, которые под действием усилия затяжки гайки 6 и давления на площадь уплотнения манжет штуцеров А и Б, смещается к периферии и позволяет втулке 1 выйти из зацепления. Замок раскрывается. Подпружиненная втулка 7, перемещаясь влево, препятствует выпадению шариков из замка, сохраняя тем самым возможность повторной стыковки. Механическая расстыковка РС возможна путем приложения к штуцеру 3 силы, направленной вправо.

Рис. 4.44. Двухштуцерное разъемное соединение с шариковым замком:

1 – втулка; 2 – шарик; 3 – штуцер подачи управляющего давления; 4 – шток; 5 – пружина; 6 – гайка; 7 – втулка; 8 – предохранительная муфта; 9 – гайка; 10 – контровочная шайба; 11 – герметизирующая манжета

Положение деталей шарикового замка после расстыковки РС показано на выносном элементе А рис. 4.45. Достоинством конструкции РС является сохранность шариков после расстыковки и возможность его повторной стыковки при испытаниях и эксплуатации.

Рис. 4.45. Положение деталей шарикового замка после расстыковки

Для выполнения повторной стыковки РС необходимо выполнить следующие операции (см. рис. 4.44):

- отвернуть на 1.5 ÷ 2 оборота гайку 9, предварительно отогнув стопорную шайбу 10;

- совместить бортовую и наземную части РС по отверстиям А и Б;

- приложив усилие к бортовой части РС, надвинуть ее на наземную часть, преодолевая силу пружины 7, до упора по торцам В;

- в этом положении шарики 4 со щелчком под воздействием штуцера 3, пружины 5, переместятся в кольцевую канавку втулки 1 и замок закроет РС;

- завернуть гайку 9 до упора и законтрить шайбой 10.

Для исключения несанкционированной расстыковки РС на штуцер 3 устанавливают предохранительную муфту 8, которую снимают перед началом эксплуатации РС.

Герметизация телескопических соединений штуцеров А и Б «теплых» компонентов, как правило, осуществляется с применением резиновых колец, герметизация соединений с криогенными компонентами осуществляется с применением фторопластовых манжет, условия применения которых, типы уплотнений, а также основные типоразмеры приведены в главе 3.

Расчет колодки на функционирование проведем по исходным данным гидроколодки, предназначенной для заправки и слива криогенного кислорода.

Рабочая среда – газообразный и жидкий кислород.

Рабочая температура от плюс 50 до минус 196 ºС.

Гидроколодка двухштуцерная с диаметром эквивалетного проходного сечения каждого штуцера 40 мм и уплотнением по диаметру Ø48,2 мм.

Рабочее давление в магистралях от 0.2 до 1 МПа.

Допустимая негерметичность в окружающую среду по каждому штуцеру в заданном диапазоне давлений не более 20 см3ат/с испарившегося кислорода. До расстыковки на колодку в конусе при вершине 120º (см. рис. 4.44) действует сила 800 Н.

Гидроколодка рассчитывается для двух случаев расстыковки:

- от управляющего давления (20±1) МПа;

- от механического воздействия силы 3000 Н на ходе 10 мм и далее 2000 Н на ходе 40 мм с углом приложения силы ≤ 25º.

Но первым проведем расчет сохранности состыкованного состояния под действием сил от давления и механической поперечной силы.

Введем обозначения действующих сил:

R1 – сила, действующая на шариковый замок от максимального рабочего давления в магистралях;

R2 – проекция силы от внешнего изгибающего момента на продольную ось гидроколодки;

R3 – проекция поперечной силы на продольную ось гидроколодки. Тогда:

,

,

где: Fу = 18,2 см2 – площадь одного штуцера по диаметру Ø48.2 уплотнения;

pр =1 МПа – максимальное рабочее давление.

Н,

Н,

где: L = 68 мм – расстояние от точки приложения поперечной силы Qп =800 Н до плоскости стыка колодок;

l =  = 21.5 – расстояние от оси штуцера колодки до фаски на диаметре D патрубка штуцера, на котором уравновешивается изгибающий момент.

= 21.5 – расстояние от оси штуцера колодки до фаски на диаметре D патрубка штуцера, на котором уравновешивается изгибающий момент.

.

.

Суммарная нагрузка на замок от внешних сил R равна:

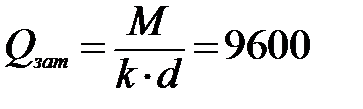

В соответствие с конструкторской документацией шариковый замок затянут моментом М = 10000 Н·см, что соответствует силе затяжки  Н, где k = 0.2 – коэффициент, зависящий от условий смазки и угла подъема резьбы; d = 52 мм – номинальный диаметр резьбы гайки 10.

Н, где k = 0.2 – коэффициент, зависящий от условий смазки и угла подъема резьбы; d = 52 мм – номинальный диаметр резьбы гайки 10.

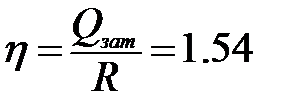

Запас η по затяжке шарикового замка, обеспечивающий сохранение РС в состыкованном положении под внешним воздействием, равен:

.

.

Выполним расчет расстыковки гидроколодки от механического воздействия сосредоточенной силы, приложенной к штуцеру 3 под углом

α = 25º к оси гидроколодки.

Расчетная схема раскрытия шарикового замка приведена на рис. 4.46.

Рис. 4.46. Расчетная схема раскрытия шарикового замка·

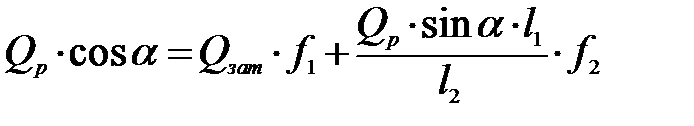

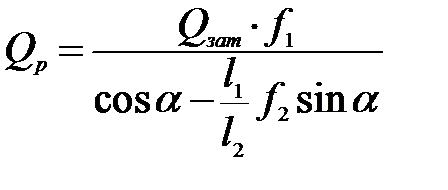

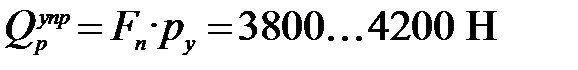

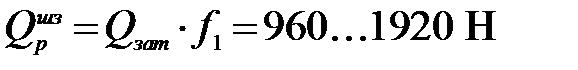

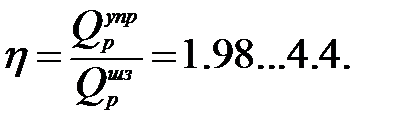

Сила Qр, необходимая для раскрытия замка определяется из уравнения:

;

;

,

,

где: f1 = 0.1…0.2 – коэффициент трения качения шариков по стали;

f2 = 0.1…0.2 – коэффициент трения сталь по стали;

α = 25º - угол приложения силы;

Qр по заданию;

Qзат = 9600 Н – сила затяжки шарикового замка.

Задавая различные углы приложения силы расстыковки от 0 до 25º в диапазоне ожидаемых значений коэффициентов трения рассчитаем и построим график рис. 4.47 зависимости Qр = f(α). Полученный результат расчета показывает, что при заданном угле приложения силы ее величина составила 2930 Н и не превысила требований задания.

Рис. 4.47. Расчетные значения силы Qр раскрытия шарикового замка

в зависимости от приложения этой силы

в диапазоне заданных коэффициентов трения f1 и f2

Для расчета расстыковки колодки управляющим давлением, поданным к штуцеру 3, найдем располагаемую силу расстыковки Qрупр и сравним ее с силой раскрытия шарикового замка Qршз.

,

,

где: Fп = 2 см2 – площадь поршня штока 4 диаметром Ø16 мм;

pу = 19…21 МПа – управляющее давление расстыковки.

Запас η по расстыковке равен:

При конструировании колодки особое внимание следует уделить расчету прочности колодки от силы затяжки шарикового замка. Очень часто в погоне за экономией веса конструкции не учитывают возможную деформацию корпуса колодки и, как следствие, отказ при расстыковке из-за заклинивания разделяемых частей штуцеров А и Б. Расчет изгибных напряжений в наземной части колодки от сил затяжки гайки 9 проведем по расчетной схеме рис. 4.48.

Рис. 4.48. Расчетная схема и геометрия наземной части колодки для определения изгибных напряжений

Материал колодки сплав алюминиевый АК6, у которого σВ = 360МПа,

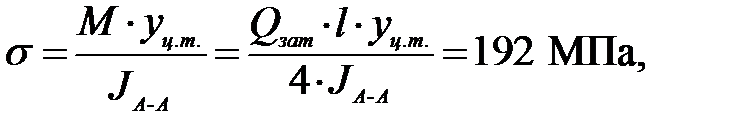

σт = 280 МПа. Изгибное напряжение σ в сечении А-А от момента затяжки М замка равно:

где: Qзат = 9600 Н – сила затяжки шарикового замка,

уц.т .= 1.79 см – координата центра тяжести сечения А - А,

JА-А = 3.08 см4 – момент инерции сечения А - А.

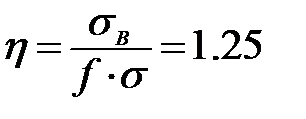

Запас прочности η равен:

где: f = 1.5 – коэффициент безопасности. Расчет остальных элементов конструкции колодки выполняется по стандартным методикам.