3 – давление в сильфоне КП, выполненного по схеме непрямого регулирования

На графике:

1 – характеристика p б = f ( G ) для КП, выполненного по схеме прямого регулирования,

2 – та же характеристика для КП с УК, спроектированного по схеме непрямого регулирования,

3 – давление в сильфоне 3 КП, выполненного по схеме непрямого регулирования.

Предохранительные клапаны в системах с высокими уровнями настройки, как правило, выполняются по схемам прямого действия. Если при этом, по требованиям высокой степени герметичности посадки затвора на седло, применяется уплотнитель из резины или полимерного материала, то возникающие напряжения в этих материалах при хранении КП могут оказаться выше допустимых. В таких случаях целесообразно использовать схему КП прямого действия, обратного хода. Рассмотрим подобную конструкцию КП, изображенную на рис. 4.12, где 1 – корпус с седлом, 2 – затвор, 3, 7 –пружины, 4 – штифт, 5 – шток, 6 – сильфон, 8 – гайка, 9 – контргайка.

Рис. 4.12. Конструктивная схема предохранительного клапана прямого действия обратного хода:

1 – корпус с седлом, 2 – затвор, 3, 7 –пружины, 4 – штифт, 5 – шток,

6 – сильфон, 8 – гайка, 9 – контргайка

Давление в системе, которую защищает КП, через Вход воздействует на затвор 2, прижимая его к седлу. К силе от давления добавляется сила пружины 3. При давлении разгерметизации сильфон 6 сжимается и, таким образом полностью «выбирается» зазор δ между штоком 5 и штифтом 4, плотно вставленным в отверстие затвора 2. При открытии клапана затвор 2 и шток 5 представляют, как бы единую деталь. В соответствие с классификацией этот КП является клапаном прямого действия, обратного хода с зазором. По сравнению с КП прямого хода КП обратного хода имеет ряд преимуществ.

Диаграмма изменения усилия герметизации таких клапанов представлена на рис. 4.13.

Рис.4.12. Усилие герметизации (Qгерм) КП обратного хода с зазором δ в зависимости от давления в системе:

pраб – рабочее давление в системе;

pзац –давление, при котором выбирается зазор δ;

pоткр –давление открытия КП.

Во-первых, при давлениях в системе, ниже давления разгерметизации, затвор 2 прижимается к седлу с силой, пропорциональной давлению в системе, что создает более благоприятные условия герметизации.

Во-вторых, при хранении настроенного клапана сила пружины 7 не передается на затвор 2, а малая пружина 3 не вызывает больших напряжений в уплотнителе. В этом случае сила пружины 7 воспринимается корпусом 1 клапана при посадке штока 5 на уступ в корпусе.

В-третьих, давление среды, возникающее в выходном канале за затвором клапана, направлено в сторону открытия и, таким образом, может улучшать расходную характеристику КП при значительных расходах. При расчете и проектировании такого КП целесообразно подбирать давление зацепления (p зац.) выше рабочего давления (p раб.) путем соответствующего выбора конструктивных параметров: эффективной площади сильфона и седла клапана.

Рассмотрим пример расчета предохранительного клапана по следующим исходным данным.

КП предназначен для сброса давления из газовой полости системы при увеличении давления выше допустимого.

Рабочее тело – гелий.

Клапан должен поддерживать давление в системе 7.8 МПа при расходе гелия G = 20 г/с.

Допустимая негерметичность 20 см3 ат/ч при давлении p герм = 7 МПа.

Температура рабочего тела и конструкции от 0 до 40 ºС.

Диаметр подводящей магистрали в клапан 8 мм.

Масса клапана не должна превышать 1.5 кг.

Стыки клапана с трубопроводами должны быть выполнены под сварку.

Все заданные давления избыточные.

Принимаем диаметр седла клапана d с = 10 мм, тогда площадь по седлу Fс = 0.785 см2.

Принимаем диаметр выходного канала d вых = 9 мм, тогда площадь сечения выходного канала Fвых = 0.636 см2. Учитывая, что в исходных данных задан двухсторонний допуск на, давление, которое должен поддерживать клапан, примем давление настройки p н = 7.8 МПа.

По конструкции клапан будет прямого действия, по направлению движения затвора – обратного хода, т. к. уровню настройки 7.8 МПа для клапана прямого хода с площадью седла 0.785 см2 будет необходима пружина силой 1000 Н, что создаст слишком большие напряжения в материале уплотнителя. Поэтому необходимо предусмотреть, чтобы после настройки клапана сила пружины действовала на корпус, а не на седло. Достаточно высокие требования к герметичности клапана обуславливают применение резинового или полимерного уплотнителя. Учитывая воздействие на уплотнитель значительного перепада давления 7.8 МПа, который может приводить к выдавливанию его из полости заделки, целесообразно применить уплотнитель из фторопласта-3 или фторопласта-4, но не резины, прочностные характеристики которой хуже.

Итак, с учетом общих соображений, выбрана схема КП прямого действия, обратного хода с уплотнителем из Фторопласта-3.

Примем условные обозначения:

p вх – давление со стороны входа в клапан;

Fчэ – площадь чувствительного элемента (сильфона 6);

Fс – площадь седла;

Qн – настроечная сила пружины;

kсум – суммарная жесткость системы, состоящей из сильфона 6 и пружины 7;

h кл – ход клапана на открытие;

pподп – подпорное давление, возникающее в выходном канале;

q – сила пружины 3, из опыта q = 30 Н.

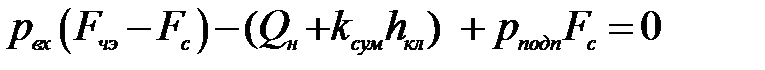

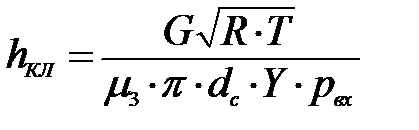

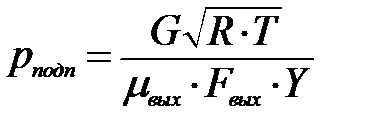

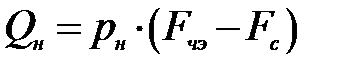

Опишем статику работы КП системой уравнений, которая включает уравнение равновесия сил, действующих на затвор клапана, расхода газа через затвор клапана и выходной канал, а также условие разгерметизации затвора:

, (4.13)

, (4.13)

, (4.14)

, (4.14)

, (4.15)

, (4.15)

(4.16)

(4.16)

В уравнениях приняты:

μз = 0.7 – коэффициент расхода газа через затвор,

μвых = 0.8 – коэффициент расхода газа в выходном канале,

Y = 22.715  – коэффициент для сверхкритического течения гелия.

– коэффициент для сверхкритического течения гелия.

В соответствие с величиной рабочего давления выбираем трехслойный сильфон 18х20х0.16-3 ГОСТ 21744 с Fчэ = 1.81 см2. Настроечную силу пружины находим из условия p н = 7.8 МПа, тогда из уравнения (4.16)

Qн = 800 Н. Используя методику расчета пружины сжатия, приняв диаметр проволоки d = 5 мм, D ср = 35 мм, с = 7, находим Н1 = 45 мм, Н3 = 37.5 мм,

n = 6, Н0 = 88.4 мм, k = 21.2 H/мм, D г = 41.6 мм, D с = 28.8 мм.

Расходная характеристика клапана p вх = f ( G ), полученная в результате решения системы уравнений (4.13) – (4.16), представлена на графике рис. 4.14.

Рис. 4.14. Расходная характеристика предохранительного клапана

прямого действия, обратного хода

Как видно из графика, во всем диапазоне расходов гелия, значения p вх отличаются от давления настройки p н менее чем на 0.1 МПа, что полностью соответствует требованиям задания.

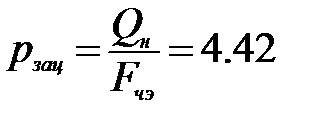

Определим напряжения в материале уплотнителя при проверке герметичности затвора. Для чего оценим давление зацепления затвора p зац, при котором сжимающийся сильфон 6 выберет зазор δ (см. рис. 4.12):

МПа.

МПа.

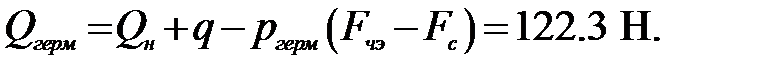

Сравнивая давление зацепления с заданным давлением проверки герметичности p герм = 7 МПа, видно, что при проверке герметичности затвор уже находится в зацеплении. Сила Qгерм, прижимающая затвор к седлу, определяется из уравнения:

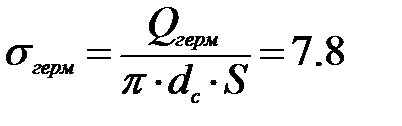

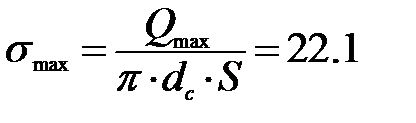

Напряжение сжатия σгерм, возникающее в уплотнителе при проверке герметичности затвора:

МПа,

МПа,

где S = 0.05 см – ширина седла.

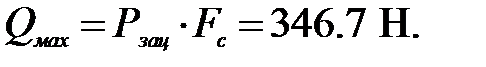

Максимальная сила Qмаx, действующая на уплотнитель:

Полученный результат свидетельствует о том, что в предохранительных клапанах обратного хода для оценки максимальных напряжений в уплотнителе необходимо рассчитывать максимальную силу прижатия затвора к седлу, которая возникает при давлении зацепления затвора.

МПа.

МПа.

Максимально допустимые напряжения сжатия σдоп фторопласта-3 составляют 30 МПа, что с необходимым запасом позволяет использовать его в конструкции клапана.

Итак, определены основные размеры клапана: диаметры входного и выходного штуцеров, седла клапана, габариты пружин и затвора. Длина направляющей поверхности затвора должна быть не менее полутора его диаметра. На основе полученных данных можно приступить к разработке конструкции клапана.

4.5 Клапан обратный

Обратные клапаны предназначены для пропуска рабочей среды в прямом направлении с перепадом давления, не превышающим заданный и полном или частичном перекрытии магистрали при появлении перепада давления в обратном направлении.

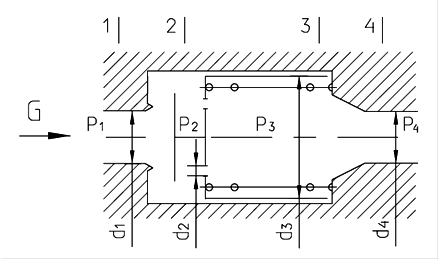

Принципиальная схема обратного клапана представлена на рис. 4.15.

Расчет обратного клапана включает:

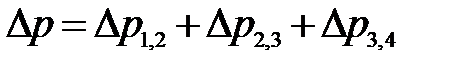

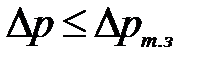

1. Расчет гидравлического перепада давления на клапане Δ p, который не должен превышать перепада, заданного по ТЗ, т.е.:

2. В отдельных случаях, для исключения автоколебаний затвора на расходе газа, к обратному клапану предъявляется требование, по которому затвор под действием силы Q г от гидравлического перепада должен быть больше силы пружины Q пр, при открытии надежно опираться на ограничительной упор в корпусе и т.о. обеспечивать полноподъемность. В этом случае проводится расчет на обеспечение условия:

Рисунок 4.15. Принципиальная схема клапана обратного

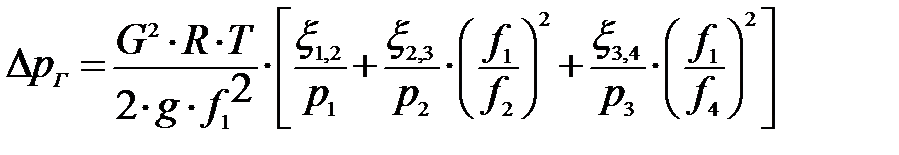

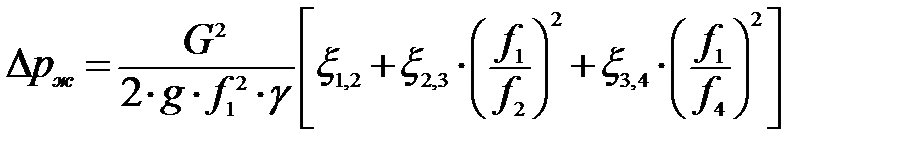

При расчете приняты следующие условия:

1. Проточная часть клапана разбивается на участки, давление среды в которых принято постоянным.

2. Перепад давления на клапане равен сумме перепадов на отдельных участках.

3.Учитывая, что в большинстве расчетных случаев перепад давления на обратных клапанах не превышает 10% от входного давления, для газовых сред справедлива формула (2.9), которая рекомендована для жидкости, и в которой  .

.

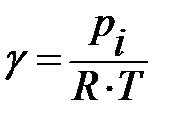

Здесь γ — удельный вес газа при заданных давлении и температуре;

pi – абсолютное давление на рассматриваемом участке;

R – газовая постоянная;

T – температура, К.

Расчет перепадов давления Δpi ведется начиная с участка 1 и далее по ходу движения газа.

Как показывает практика, для инженерных расчетов такой подход вполне приемлем, т.к. полученные результаты отличаются от экспериментальных не более чем на ±3 %.

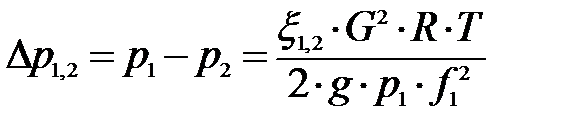

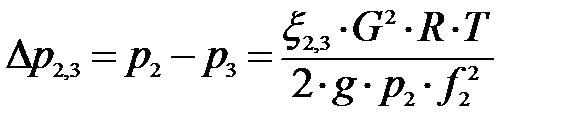

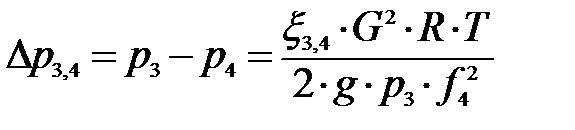

Расчетную схему клапана, представленную на рис. 4.15, разбиваем на участки 1, 2, 3, 4. Потери давления на участках составляют:

;

;

;

;

.

.

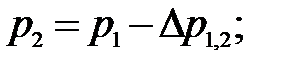

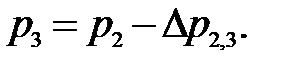

Здесь давление p 1 задано, p 2 и p 3 на участках 2 и 3 находятся:

Значения коэффициентов гидросопротивления ξ на участках находятся по справочнику [7] для местных сопротивлений.

ξ1,2 – для пары тарель - седло;

ξ2,3 – для дроссельных шайб;

ξ3,4 – для сужения потока.

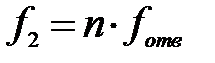

Значения площадей f 1 и f4 задаются величиной условного проходного сечения D у на клапан; f 2 – суммарная площадь n отверстий в затворе, правильный выбор которой обеспечивает полноподъемность клапана, т.е.

.

.

Полный перепад давления на клапане Δp равен сумме перепадов на отдельных участках:

.

.

Тогда для газа:

.

.

Для жидкости:

.

.

Сравнивая полученные значения Δp с заданными, убеждаемся, что выполнено требование  . В случае превышения полученного перепада необходимо корректировать геометрию проточной части и повторить расчет до получения требуемого Δp.

. В случае превышения полученного перепада необходимо корректировать геометрию проточной части и повторить расчет до получения требуемого Δp.