Расчет прочности корпуса.

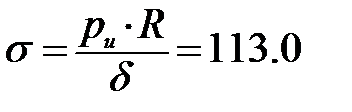

Прочность цилиндрического участка корпуса, нагруженного внутренним давлением, рассчитывается по т.н. расчетному сечению (с минимальной толщиной стенки) при воздействии испытательного давления. Напряжения σ в цилиндрической части корпуса определяются:

МПа,

МПа,

где: ри = 10.5 МПа – давление во внутренней полости корпуса при подаче управляющего давления при испытаниях. Давление испытаний на прочность в 1.5 раза превышает рабочее давление;

R = 4.086 см – средний радиус стенки корпуса в расчетном сечении;

δ = 0.384 см – толщина стенки корпуса в расчетном сечении.

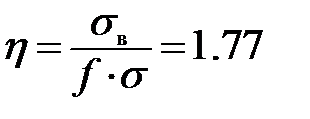

Материал корпуса – алюминиевый сплав АВ, у которого:

σв = 300 МПа.

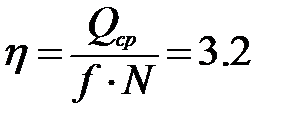

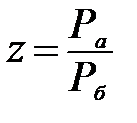

Запас прочности равен:

.

.

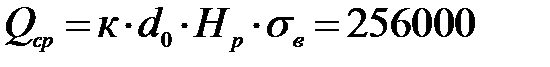

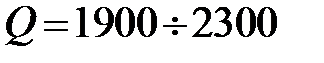

В корпусе клапана размещен сильфонный привод. Воздействие испытательного давления на резьбу гайки 12 осуществляется по диаметру уплотнения прокладкой 13. Сила среза витков Q ср резьбы М85×1.5 кл. 6Н гайки 12 рассчитывается по формуле:

Н,

Н,

где: к = 0.5 – коэффициент, зависящий от угла профиля и угла подъема резьбы [3];

d0 = 8.5 см – номинальный диаметр резьбы;

H р = 2.08 см – рабочая высота резьбы;

σ в = 300 МПа – для материала гайки из сплава АВ.

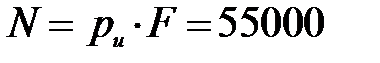

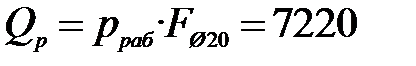

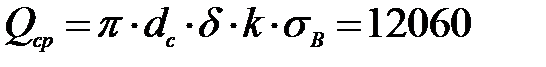

Резьба нагружена силой N от испытательного давления ри = 10.5 МПа:

Н,

Н,

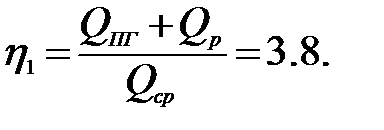

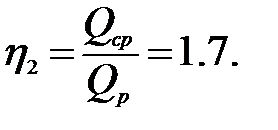

где: F = 52.5 см2 – площадь по уплотнительному диаметру, равному 8.2 см. Запас прочности:

.

.

Расчет на прочность штока.

Шток 8 рассчитывается при растяжении на ударную нагрузку в момент открытия клапана по расчетной схеме, приведенной на рис. 2.7 с коэффициентом безопасности f = 1,5.

Рис. 2.7. Расчетная схема нагружения штока пневмоклапана

при воздействии ударной нагрузки

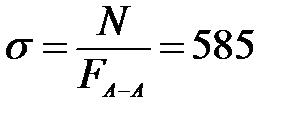

Шток изготовлен из нержавеющей стали Х15Н5Д2Т. Напряжение в сечении А–А равно:

МПа,

МПа,

где: N – динамическая нагрузка;

F А-А – площадь штока в сечении А–А.

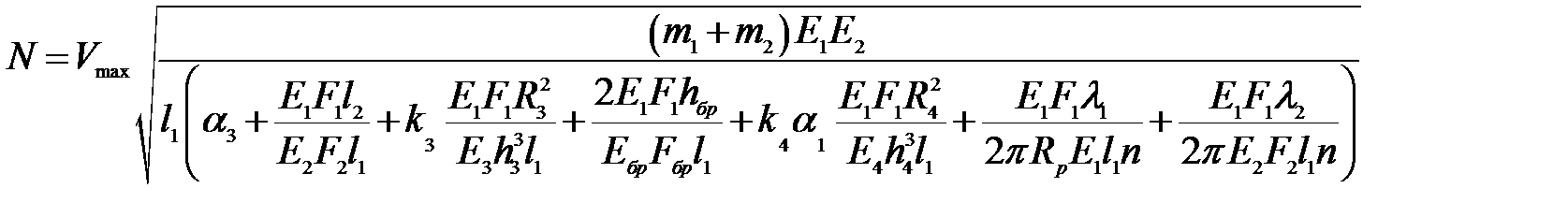

Принимая, что кинетическая энергия подвижных частей клапана при торможении приравнивается потенциальной энергии деформации (сумме податливостей) опорных деталей, динамическая нагрузка N вычисляется по формуле, предложенной В. И. Феодосьевым в работе [14]:

N = 61000 Н,

где: Vmax = 929 см/с – скорость перемещения штока (определена аналитически и подтверждена экспериментально);

m 1 = 1.84·10-3, кг сек2/см – масса тарели;

m 2 = 0.112·10-3, кг сек2/см – масса штока;

Е1 = 2·106, МПа – модуль упругости материала штока;

F1 = 1.5 см2 – площадь поперечного сечения штока;

l 1 = 9.6 см – расчетная длина штока;

l 2 = 14.8 см – расчетная длина корпуса;

F2 = 10 см2 – расчетная площадь поперечного сечения корпуса 1;

Е2 = Е3 = Е4 = 0,72·106 МПа – модуль упругости корпуса 1, тарели 3, гайки 12 из сплава АВ;

R 3 = 3.25 см – радиус днища гайки 12;

h 3 = 1.1 см – толщина днища гайки 12;

k 3 = 0.722 – коэффициент, зависящий от расчетной схемы пластины днища гайки 12 [6 стр. 93];

Ебр = 0.023·106 МПа – модуль упругости опоры 14 из бронзы;

Fбр = 2.45 см2 – расчетная площадь опоры 14;

h бр = 0.35 см – расчетная толщина опоры 14;

R 4 = 4.0 см – радиус пластины днища тарели 3;

h 4 = 0.9 см – толщина пластины днища тарели 3;

k 4 = 0.552 – коэффициент, зависящий от расчетной схемы пластины днища тарели 3 [6 стр. 93];

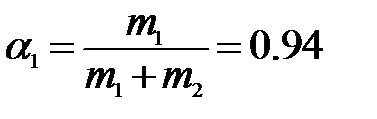

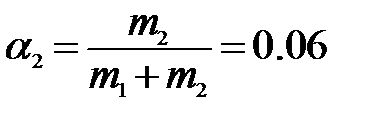

;

;

;

;

;

;

FА-А = 1.04 см2 – расчетная площадь сечения А-А штока 8;

Rр = 0.7 см – радиус резьбы штока 8;

λ1 = 0.146; λ2 = 0.76 – безразмерные коэффициенты, вычисленные по формулам 28 и 29 [14 стр. 101];

R2 = 0,7 см – радиус резьбы тарели 3;

n = 10 – количество рабочих витков в резьбе М14 штока 8;

σ в = 900 МПа – предел прочности материала штока из нержавеющей стали.

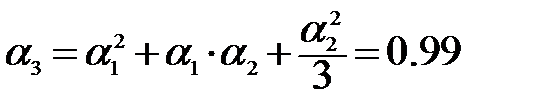

Запас прочности штока по сечению А-А при ударной нагрузке в момент открытия тарели пневмоклапана равен:

.

.

Рассмотренные прочностные расчеты представленной конструкции пневмоклапана касались наиболее напряженных элементов и подтвердили их прочность с необходимым коэффициентом безопасности. Расчет остальных элементов конструкции клапана показал, что их запас прочности η > 5.

3 Рекомендации по конструированию элементов АПГС

3.1 Выбор материала уплотнителя и формы седла для пары «тарель - седло».

Основными параметрами, влияющими на выбор материала уплотнителя и, соответственно, формы седла клапана при конструировании пары «тарель - седло», являются:

- рабочая среда;

- температура рабочей среды;

- давление рабочей среды;

- норма негерметичности;

- ресурс срабатывания клапана;

- длительность пребывания в условиях космического вакуума.

С точки зрения наилучшей герметичности пары «тарель - седло» клапана предпочтение получили различные марки резины, однако применение ее ограничивается из-за неблагоприятного сочетания перечисленных выше факторов, например, температуры, давления и типа рабочей среды. В этих случаях в качестве уплотнительного материала используют различные полимерные материалы, в числе которых получили распространение фторопласты различных марок, поликарбонат (дифлон), полиамид и другие материалы.

Ориентировочные механические свойства упомянутых материалов, а также условия их применения представлены в табл. 3.1.

Приняты обозначения:

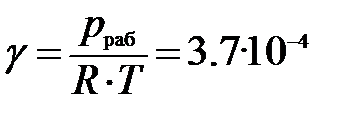

γ, кг/дм³ - удельный вес материала;

Т, °C - температура использования материала;

σв, МПа- предел прочности на сжатие;

δ, %- относительное удлинение;

ан, кгс м/см²- ударная вязкость;

HB, кгс/мм²- твердость по Бринеллю;

α·106, 1/°C- термический коэффициент линейного расширения.

После выбора материала уплотнителя и формы седла проводится расчет для определения погонной линейной нагрузки на уплотнитель из резины или рабочего контактного давления для полимерных уплотнителей при внедрении седла в уплотнитель на величину h = 0.2 мм, кроме фторопласта 4, для которого h = 0,3 мм.

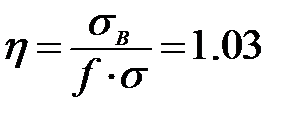

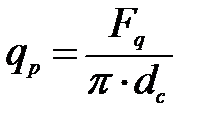

Для уплотнителя из резины расчет погонной нагрузки на уплотнитель производится по формуле:

, (3.1)

, (3.1)

где: qр – расчетная погонная нагрузка на уплотнитель;

Fq – действующая суммарная сила на уплотнитель;

dc – диаметр по вершине седла.

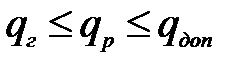

Полученное значение qр для выбранной марки резины должно быть:

, (3.2)

, (3.2)

где: q г – погонная нагрузка на уплотнитель при герметизации,

q доп – допустимая погонная нагрузка для выбранной марки резины. Величина q г вычисляется по формуле:

, (3.3)

, (3.3)

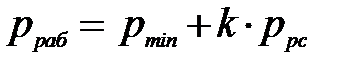

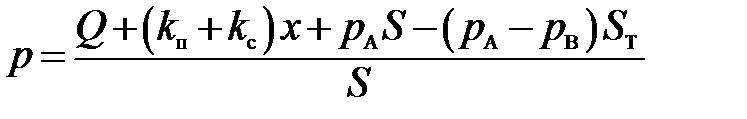

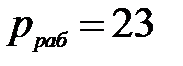

где: p раб – рабочее давление среды;

q 0 = 7 Н/мм – минимальная погонная нагрузка для обеспечения герметичности.

Величина qдоп в зависимости от марки резины приведена в табл. 3.2. В случае невыполнения соотношения (3.2) необходимо изменить значение dc. Расчет необходимо производить с учетом допусков на dc и диапазона значений Fq для того, чтобы соотношение (3.2) выполнялось во всем диапазоне значений dc и Fq.

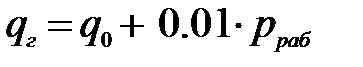

Для полимерных уплотнителей расчет производится по формуле:

, (3.4)

, (3.4)

где: p р – расчетное контактное давление в уплотнителе;

Fq – действующая суммарная сила на уплотнитель;

S упл – площадь сечения седла на расстоянии 0.2÷0.3 мм (глубина внедрения) от его вершины.

Полученное значение контактного давления p р должно быть:

, (3.5)

, (3.5)

где: p раб – рабочее контактное давление герметизации;

p доп – допустимое контактное давление в уплотнителе. Величина p раб вычисляется по формуле:

(3.6)

(3.6)

где: pmin – минимальное контактное давление;

p рс – давление рабочей среды;

k = 1.2 – коэффициент безопасности.

Расчетные формулы для вычисления p раб в зависимости от материала уплотнителя приведены в табл. 3.3.

Значения допустимых контактных напряжений p доп приведены в табл. 3.4

S упл рассчитывается для каждого типа седла с учетом допусков на диаметры и радиусы. В случае невыполнения соотношения (3.5) необходимо изменить номинальное значение одного из параметров: диаметра, радиуса или угла конусности седла, или их сочетания и расчет повторить.

Таблица 3.1 Механические свойства материалов, применяемых в качестве уплотнителей

| Материал | γ | Т, °C | σв | δ | ан | Нв | α·10⁶ | НГ | Рабочая среда | Нерекомендуемая среда | Тип седла Рис.3.1 |

| Резина | 13 | -60...+150 | 8...20 | 100...200 | _ | _ | _ | < 1, Л мкм рст/с | В зависимости от марки резины | 1 | |

| Фторопласт 3 | 21 | -200...+50 | 80....200 | 20....40 | 2...16 | 130 | 60...120 | <5, см³ ат/с | Кислород, кислоты, щелочи, синтин, нафтил | Амил, гептил | 2 |

| 3 ресурс 1000 сраб. давление cв. 500 атм | |||||||||||

| Фторопласт 4 | 22 | ±260 | 16 | 250...500 | 10 | 30...40 | 80...250 | То же | Практически любая жидкость и газ | Газы фторсодержащие | 2 |

| Фторопласт 40Т | 22 | 100…+200 | 16 | 200…400 | 10 | 50...60 | 70 | То же | То же | То же | 2 |

| Поликарбонат (дифлон) | 14 | -256...+100 | 80…90 | 50 | 2...14 | 160 | 60 | То же | Кислород, водные растворы кислот, солей | Амил, гептил, синтин. нафтил | 3 |

| Полиамид 6 | 12 | ±50 | 85…100 | 80…150 | 1.0…1.2 | 100…110 | 80 | То же | Воздух, инертные газы | Кислород, синтин, нафтил | 3 |

Таблица 3.2 Допустимая погонная нагрузка q доп для резины

| Марка резины | Среда | qдоп, Н/мм | Т, °C | Давление среды, МПа | Примечание | |||

| При хранении | В рабочих условиях | |||||||

| ИРП 1319 | Кислород, воздух, азот, инертные газы | 2 | 250 | ±50 | До 20 | В кислороде До 1 года | ||

| 51-1447 | Воздух, азот, инертные газы | 2 | 40 | ±50 | До 10 | |||

| 51-1448 | Кислород, воздух, азот, спирто-водяная смесь | 3 | 15 | ±50 | До 23 | В кислороде до 1 года | ||

| 51-6001 | Кислород | 2 | 150 | ±50 | До 10 | В кислороде до 1 года | ||

| 9089 | Нафтил, пластификатор, синтин, бензин, антифриз | 2 | 100 | ±50 | До 23 | |||

| 9087 | Нафтил, пластификатор, бензин, синтин, с одновр. воздействием вакуума | 3 | 250 | -40…+50 | До 23 | |||

| ИРП 2043 | Нафтил, пластификатор, синтин, бензин | 2 | 100 | -15…+50 | До 23 |

| ||

| ИРП 2010 | Перекись водорода высокой концентрации | 2 | 190 | -3…+40 | До 4 |

| ||

| ИРП1175 | Антифриз 20, антифриз 40, антифриз 60, ПМС – 1,5Р | 1 | 40 | ±60 | До 23 |

| ||

Тип 1.

Тип 2.

Тип 3.

Рис. 3.1 - Типы уплотняющих седел клапанов (см. табл. 3.1)

Таблица 3.3 Расчетные формулы для вычисления p раб

| NN | Материал уплотнителя | p раб, МПа |

| 1 | Фторопласт-4 | 2.5+1.2·p рс |

| 2 | Фторопласт-3 | 7.0+1.2·p рс |

| 3 | Фторопласт-40Т | 5.0+1.2·p рс |

| 4 | Поликарбонат | 13.5+2·p рс |

| 5 | Полиамид-6 | 6.5+1.2·p рс |

Значения допустимых контактных напряжений Рдоп приведены в табл. 3.4

Таблица 3.4 Допустимые контактные напряжения p доп

| NN | Материал уплотнителя | p доп, МПа | |

| При хранении в сборке | В рабочих условиях | ||

| 1 | Фторопласт-4 | 12.0 | 50.0 |

| 2 | Фторопласт-3 | 50.0 | 150.0 |

| 3 | Фторопласт-40Т | 40.0 | 65.0 |

| 4 | Поликарбонат | 60.0 | 100.0 |

| 5 | Полиамид-6 | 40.0 | 120.0 |

Изготовление обрезиненных деталей клапанов осуществляется на специализированных производствах путем холодной или горячей вулканизации металлических заготовок с использованием специальных клеев с последующей механической обработкой.

Изготовление пластмассо-уплотнительных деталей (ПУД) с использованием полимерных материалов осуществляется путем запрессовки и (или) завальцовки полимерных вкладышей в металлические заготовки с последующей механической обработкой.

3.2 Рекомендации по заделке полимерных уплотнителей в металлические заготовки клапанов

В практике конструирования чертеж на пластмассо-уплотнительную деталь (ПУД) выполняется как сборочный, при этом отдельный чертеж на металлическую заготовку не дается, а в чертеже ПУД даются необходимые выносные элементы гнезда под уплотнитель до его завальцовки.

В качестве примеров рассмотрим технические требования к изготовлению ПУД с уплотнителями из фторопласта-3 и фторопласта-4.

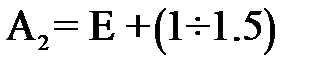

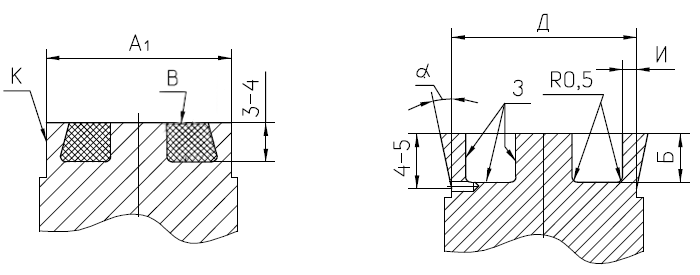

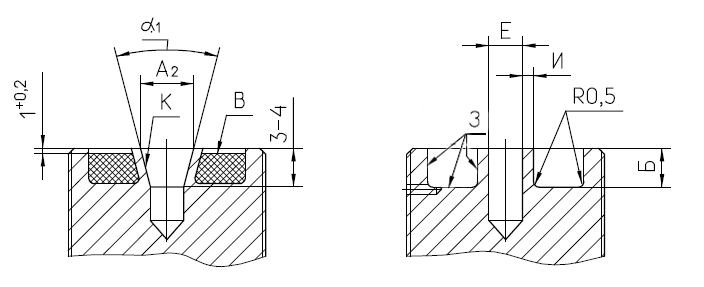

Заделка фторопласта-3 в гнездо клапана в зависимости от габаритов детали и конструктивных особенностей будущей сборки может быть выполнена согласно вариантам  рис. 3.2. В чертеже на ПУД необходимо предусматривать:

рис. 3.2. В чертеже на ПУД необходимо предусматривать:

- шероховатость поверхности З должна быть  ;

;

- шероховатость поверхности Ж не ниже  для уплотнителя;

для уплотнителя;

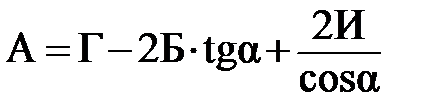

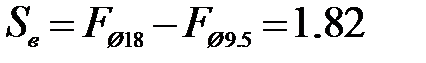

- размер  мм, выбирается в зависимости от требований прочности для материала детали и рабочего давления;

мм, выбирается в зависимости от требований прочности для материала детали и рабочего давления;

- размер  мм;

мм;

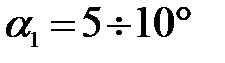

- угол  ; угол

; угол  ;

;

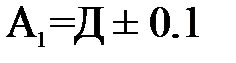

- размер  , задается с предельными отклонениями ±(0.1÷0.2) мм и контролируется до подрезки ПУД;

, задается с предельными отклонениями ±(0.1÷0.2) мм и контролируется до подрезки ПУД;

- обжатие по размерам А, А1, А2 производится при поджатии уплотнителя к торцу В усилием (300÷1500) Н;

- радиус R должен быть меньше сопрягаемого радиуса уплотнителя и выбирается в пределах (0.3÷0.5) мм;

- поверхность К после завальцовки уплотнителя не обрабатывать;

- размер  мм.

мм.

а

б

в

г

г

Рис. 3.2. Способы заделки уплотнителя из фторопласта-3 в гнезда клапанов

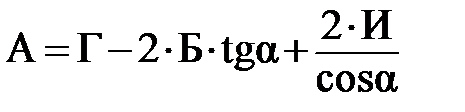

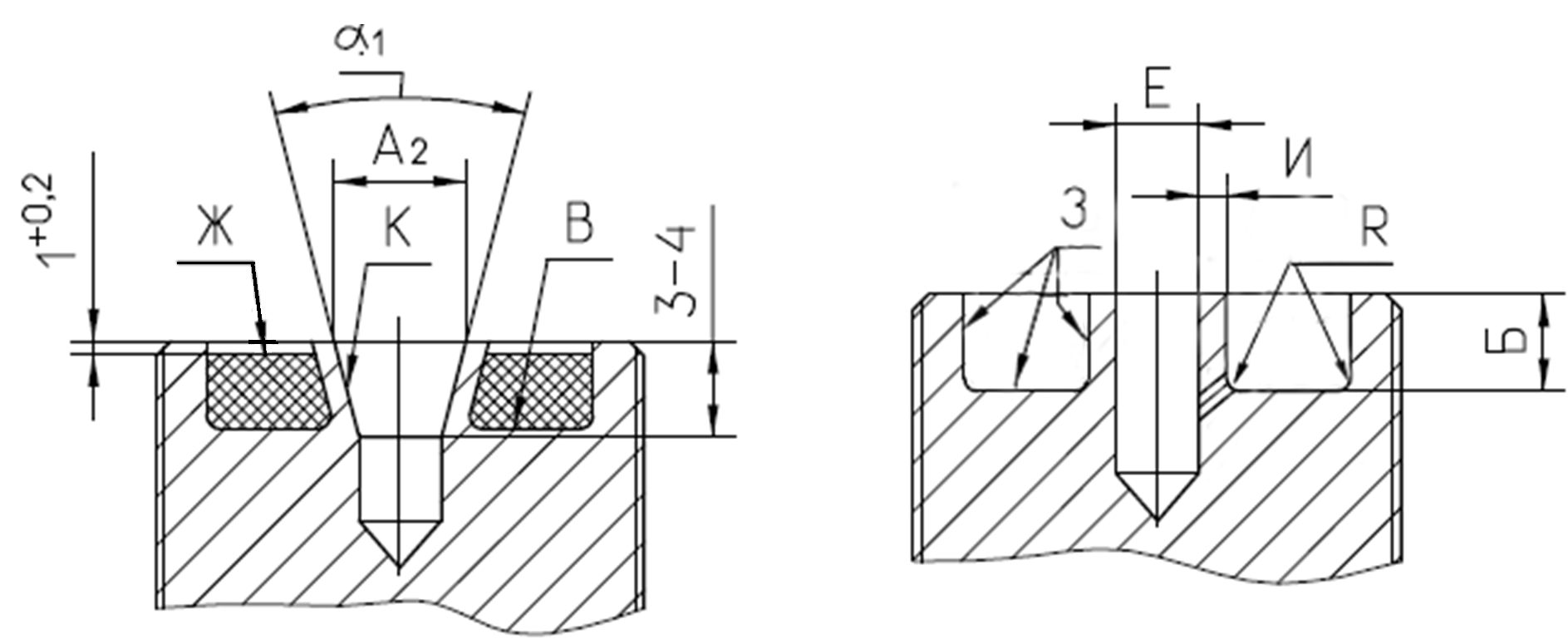

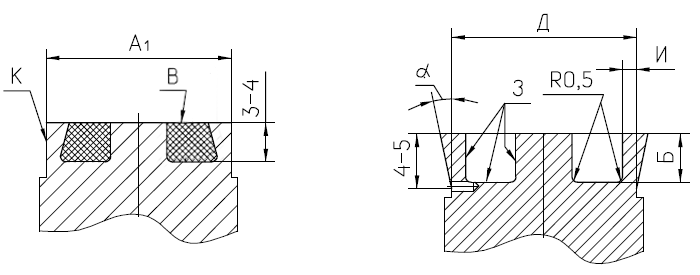

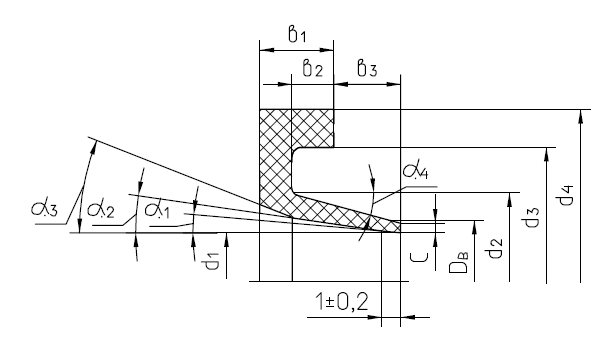

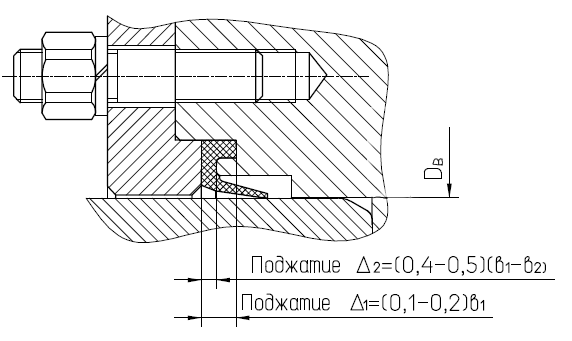

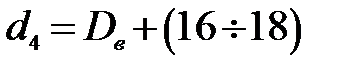

Заделка фторопласта-4 в клапан может быть выполнена согласно вариантам  рис. 3.3. В чертеже на ПУД необходимо предусматривать:

рис. 3.3. В чертеже на ПУД необходимо предусматривать:

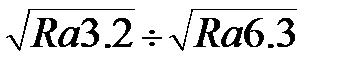

- шероховатость поверхности З должна быть Rа3.2÷Ra6.3;

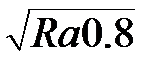

- шероховатость поверхности В не ниже Ra0.8 для уплотнителя;

- размер  мм, выбирается в зависимости от требований прочности для материала детали и рабочего давления;

мм, выбирается в зависимости от требований прочности для материала детали и рабочего давления;

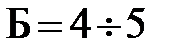

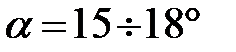

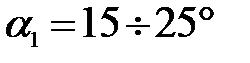

- размер Б = 4÷6 мм;

- угол  ; угол

; угол  ;

;

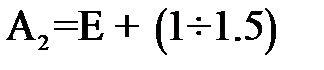

- размер  , задается с предельными отклонениями (±0,2÷0,3) мм и контролируется до подрезки ПУД;

, задается с предельными отклонениями (±0,2÷0,3) мм и контролируется до подрезки ПУД;

- размер  мм

мм

- размер  мм;

мм;

- обжатие по размерам А, А1, А2 производится после запрессовки;

- удельные нагрузки при запрессовке уплотнителя 100÷120 МПа;

- поверхность К после завальцовки уплотнителя не обрабатывать.

а

а

б

б

в

г

г

Рис. 3.3. Способы заделки уплотнителя из фторопласта-4 в гнезда клапанов

3.3 Рекомендации по уплотнениям резиновыми кольцами

Этот вид уплотнения, применяемый как для подвижных, так и для неподвижных соединений, показан на рис. 3.4. Имеются ограничения: давление среды не более 35 МПа, температурный диапазон от минус 50 до плюс 50 °С (для некоторых марок резин допускается кратковременное воздействие температуры до 200 °С).

Рис. 3.4. Пример уплотнения резиновым кольцом подвижного и неподвижного соединения

Рекомендуемые диаметры уплотнений - от 6 до 250 мм.

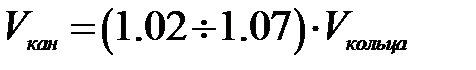

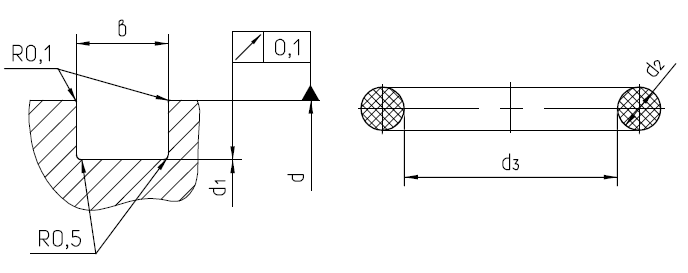

Резиновые кольца применяют практически во всех освоенных средах, для любых материалов и смазок. Кольца сохраняют работоспособность в условиях длительного воздействия вакуума. Посадка вала 1 (рис. 3.4) во втулке 2 – ходовая 9 или 11 квалитета в зависимости от d(D) и назначаемого сопряжения. Размеры канавки под кольцо назначаются в зависимости от степени его поджатия (рис. 3.5). При конструировании размеры канавки и резинового кольца выбираются с помощью зависимости:

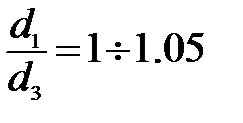

Объем канавки Vкан берется минимальным, объем кольца Vкольца – максимальным. Натяг кольца в канавке определяется отношением диаметра канавки d 1 к внутреннему диаметру кольца d 3 и практически составляет

. Максимальный натяг достигается при минимальном d 3 и максимальном d 1.

. Максимальный натяг достигается при минимальном d 3 и максимальном d 1.

Рис. 3.5. Пример назначения размеров канавки под резиновое уплотнительное кольцо

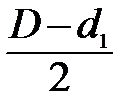

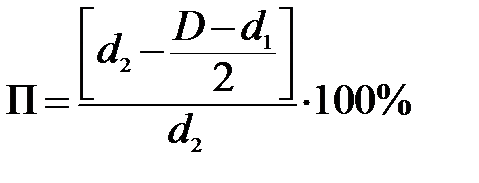

Поджатие П определяется взятым в процентах отношением разницы диаметра сечения кольца d 2 и глубины канавки  к диаметру сечения кольца d 2:

к диаметру сечения кольца d 2:

.

.

Величина поджатия П выбирается по табл. 3.5.

Таблица 3.5 Рекомендуемая величина поджатия П

| Соединение | Вакуумное | Обычное |

| Неподвижное | 25÷50% | 18÷25% |

| Подвижное | 22÷30% | 15÷18% |

Вакуумные соединения должны обеспечивать высокую степень герметичности, при которой утечки не должны превышать 0.1  . Обычные соединения в условиях наземной эксплуатации обладают герметичностью не хуже 0.1

. Обычные соединения в условиях наземной эксплуатации обладают герметичностью не хуже 0.1  .

.

При герметизации среды высокого давления, начиная с 5.0 МПа под резиновое кольцо 3 (рис. 3.4) устанавливают защитную шайбу 4, выполненную, как правило, из полимерного материала и препятствующую выдавливанию кольца в щелевой зазор. Если давление среды действует на кольцо справа, то защитная шайба ставится слева от кольца и наоборот. Если в условиях эксплуатации давление может действовать с обеих сторон, то кольца также ставят с обеих сторон.

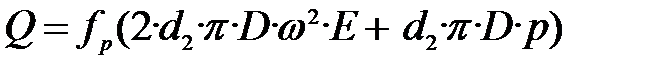

В практике конструирования и эксплуатации АПГС важное значение имеет возможность аналитической оценки величины трения резинового кольца о стенку втулки при воздействии на подвижное соединение давления рабочей среды. Хороший результат дает расчет силы трения Q кольца, выполненный по эмпирической формуле, предложенный в работе [1].

,

,

где f р – коэффициент трения резины по металлу;

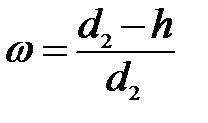

– относительный радиальный натяг;

– относительный радиальный натяг;

h – глубина канавки (рис. 3.6);

Е – модуль упругости материала резины при растяжении;

p – давление среды.

Рис. 3.6. Схема подвижного уплотнения резиновым кольцом при воздействии давления рабочей среды

В той же работе [1] приведен график зависимости коэффициента трения резины по металлу от давления (рис. 3.7). Рекомендуется: при нахождении кольца под давлением более 5 часов коэффициент трения при страгивании увеличивать в три раза.

Рис. 3.7. График зависимости коэффициента трения fр резины по металлу от величины давления рабочей среды.

3.4 Рекомендации по уплотнениям фторопластовыми манжетам

В случаях, когда по условиям эксплуатации для герметизации линейных перемещений деталей нельзя использовать резиновые кольца, могут применятся фторопластовые манжеты. Основным материалом в этом случае является фторопласт-4. Условия его применения, следующие:

- диапазон давлений от 0.01 до 35 МПа;

- диапазон температур от минус 253 до плюс 150 °С;

- диаметры поверхностей уплотнения от 6 до 350 мм;

- марки материалов сопрягаемых деталей, покрытий, смазок практически без ограничений;

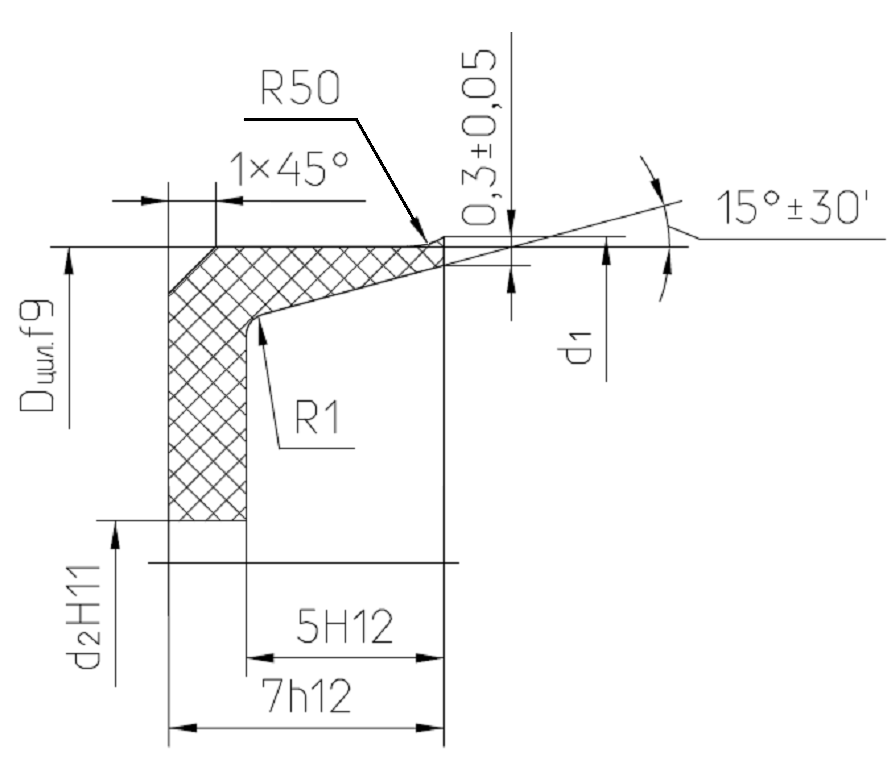

- ожидаемые нормы негерметичности по воздуху от 0.01 до 20  . В практике различают три типа уплотнений. Обозначим их А, Б и В. Тип А – уплотнение валов по внутренней уплотняющей кромке манжеты для узкого диапазона давлений от 0.2 до 1.0 МПа. Основные типоразмеры манжет их геометрия и размеры представлены на рис. 3.8 и в табл. 3.6. Эскиз герметизирующего узла типа А по диаметру вала Dв показан на рис. 3.9.

. В практике различают три типа уплотнений. Обозначим их А, Б и В. Тип А – уплотнение валов по внутренней уплотняющей кромке манжеты для узкого диапазона давлений от 0.2 до 1.0 МПа. Основные типоразмеры манжет их геометрия и размеры представлены на рис. 3.8 и в табл. 3.6. Эскиз герметизирующего узла типа А по диаметру вала Dв показан на рис. 3.9.

Рис. 3.8. Геометрия и размеры манжет из фторопласта-4 для уплотнения по внутренней уплотняющей кромке

| d1 ± 0,5 | d2 ± 0,3 | d3 Н11 | d4 f9 | b1 h11 | b2 H11 |

| Dв –(1,5÷2) | Dв +(4 ÷5) | Dв+(10÷12) | Dв+(14÷16) | 4÷5 | 2÷3 |

|

| |||||

| b3-0,2 | α1 | α2 | α3 | α4 | С± 0,1 |

| 3÷5 | 5±1° | (15÷20)±1° | (30÷50)±1° | (15÷30)±1° | 0.5 |

Таблица 3.6 Назначение размеров манжеты в зависимости от Dв

Рис. 3.9. Пример уплотнения вала по внутренней уплотняющей кромке манжеты из фторопласта-4, тип А

Тип Б – уплотнение валов по внутренней уплотняющей кромке манжеты для широкого диапазона давлений от 0.01 до 35.0 МПа. Эскиз герметизирующего двухбарьерного узла типа Б представлен на рис. 3.10. Отличительные признаки от типа А заключаются в размерах диаметров d3 и d4. Для типа Б  ;

;  . Кроме того, для повышения герметичности манжеты при низких давлениях уплотняющий «усик» манжеты дополнительно поджимают металлическими кольцами с разрезными лепестками по форме, напоминающими лепестки ромашки.

. Кроме того, для повышения герметичности манжеты при низких давлениях уплотняющий «усик» манжеты дополнительно поджимают металлическими кольцами с разрезными лепестками по форме, напоминающими лепестки ромашки.

Рис. 3.10 - Пример двухбарьерного уплотнения вала по внутренней

уплотняющей кромке манжеты из фторопласта-4, тип Б

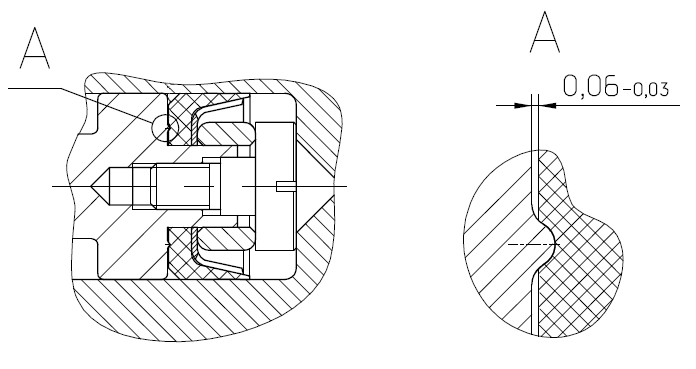

Тип В – уплотнение по наружному диаметру манжеты (например, в паре поршень – цилиндр) для давлений от 15 до 23 МПа. Эскизы манжеты и герметизирующего узла представлены на рис. 3.11 и рис. 3.12.

Рис. 3.11 Геометрия и размеры манжет из фторопласта-4 для уплотнения по наружной уплотняющей кромке

Рис. 3.12. Пример уплотнительного узла герметизации подвижного соединения по наружной кромке манжеты из фторопласта-4. Тип В

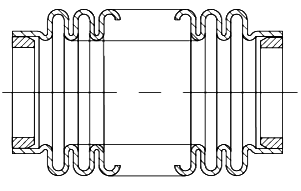

3.5 Сильфоны стальные

Сильфон представляет собой осесимметричную трубчатую гофрированную оболочку. Благодаря особенностям геометрической формы сильфон может совершать значительные перемещения под действием давления, осевой или поперечной силы, изгибающего момента. При осесимметричном нагружении его характеристика (зависимость перемещения от силы или давления) близка к линейной, а эффективная площадь практически постоянна. Конструктивное исполнение сильфонов может быть различным. Все существующие конструкции металлических сильфонов можно разделить на две группы, принципиально различающиеся способом изготовления и родом исходной заготовки. Это поперечношовные сварные и бесшовные. Сильфоны первой группы состоят из набора кольцеобразных мембран фасонного профиля, соединенных сваркой по периметрам наружных и внутренних окружностей (рис. 3.13). Такие сильфоны нашли применение в приборостроении.

Наибольшее распространение получили бесшовные сильфоны (рис. 3.14). В эту группу сильфонов входят:

- однослойные и многослойные;

- армированные наружными или внутренними кольцами.

В арматуростроении широко применяются бесшовные сильфоны одно- и многослойные. Армированные сильфоны широкого применения не нашли.

Рис. 3.13. Поперечношовный сварной сильфон

В регулирующих устройствах (предохранительных клапанах, редукторах) сильфоны, как правило, однослойные, выполняют роль чувствительных элементов, построенных по принципу силовой компенсации, т.е. преобразования давления в силу. Сильфоны могут развивать значительные усилия, что позволяет их использовать в качестве элементов силовых агрегатов, например, в заправочных, отсечных, дренажных и других запорных устройствах.

Рис. 3.14. Бесшовный однослойный сильфон

Сильфоны, применяемые в качестве чувствительных элементов, независимо от функциональных особенностей агрегатов, должны обладать постоянной, обычно малой жесткостью для обеспечения стабильных удовлетворительных характеристик устройств.

Однослойные сильфоны рекомендуется применять для работы на сжатие и растяжение. При этом 30% полного хода должно соответствовать растяжению и 70% – сжатию. Параметры сильфонов из нержавеющей стали по ГОСТ 22388 с внутренним посадочным буртиком под сварку представлены на рис. 3.15, а их значения в табл. 3.7.

Рис. 3.15. Геометрия и порядок простановки размеров однослойного сильфона

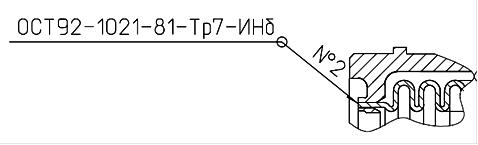

Пример условного обозначения сильфона диаметром D=16 мм с числом гофров n=10, толщиной стенки S0 = 0.12 мм:

Сильфон 16 - 10 - 0,12 ГОСТ 22388.

Соединение сильфона с деталями конструкции рекомендуется выполнять, как показано на рис. 3.16, оплавлением косого буртика А

Диаметр Б ответной детали подгоняется точением к фактическому внутреннему диаметру буртика сильфона до плотного сопряжения.

Сварка выполняется в соответствии с ОСТ 92-1021, тип соединения-Н11, в инертном газе неплавящимся электродом без присадка (ИНб).

Рис. 3.16. Пример монтажного сварного стыка однослойного сильфона из нержавеющей стали

Рис. 3.17. Геометрия и порядок простановки размеров многослойного сильфона

Основные параметры многослойных сильфонов по ГОСТ 21744 представлены на рис. 3.17, а их значения в табл. 3.8. При конструировании предпочтительно нагружение сильфонов одно- и многослойных давлением, действующим на наружную поверхность сильфона.

.

Таблица 3.7 Параметры однослойных сильфонов по ГОСТ 22388

| D, мм | d, мм | dв, мм | L0, мм | l, мм | S0, мм | t, мм | a, мм | n | Fэфф, см2 | Жесткость | Максимальный рабочий ход на сжатие, мм | Максимальное рабочее давление, МПа | |

| Наибольшая, Н/мм | Наименьшая, Н/мм | ||||||||||||

| 15 | 9.5 | 13 | 19.0 27.0 38.0 | 3.5 | 0.18 0.12 0.12 | 1.9 | 1.4 | 6 10 16 | 1.18 | 120 40 18 | 46 14 5 | 1.2 2.8 4.0 | 2.6 2.15 2.15 |

| 16 | 9.5 | 13 | 19.0 27.0 88.0 | 3.5 | 0.12 | 1.9 | 1.4 | 6 10 16 | 1.28 | 40 29 16 | 10.5 6 4 | 1.7 2.8 4.5 | 0.92 |

| 18 | 11.5 | 14 | 20.5 30 47 | 3.5 | 0.12 0.12 0.12 | 2.2 | 1.4 | 6 10 18 | 1.7 | 32 28 45 | 12 13 15 | 3.0 5.0 7.2 | 1.50 1.50 2.60 |

| 22 | 13.5 | 16 | 26.5 40 | 3.5 | 0.10 0.12 | 3.2 | 2.3 | 6 10 | 2.48 | 26 18 | 4 5 | 3.3 4.4 | 0.80 0.85 |

| 28 | 17.5 | 20 | 28.7 42.0 | 4.0 | 0.16 | 3.3 | 2.4 | 6 10 | 4.06 | 35 21 | 11.5 7.0 | 3.6 6.0 | 1.10 |

| 38 | 25.5 | 32 | 35.0 51.4 58.0 | 4.0 | 0.16 0.16 0.22 | 4.2 4.2 4.0 | 2.8 2.8 2.8 | 6 10 16 | 7.94 | 54 30 18 | 18 12 8 | 3.6 6.0 9.6 | 1.25 1.25 1.25 |

| 45 | 33.5 | 39 | 33.5 41 70 | 5.0 | 0.16 0.22 0.22 | 3.7 | 2.7 | 6 8 16 | 12.0 | 45 42 34 | 18 13 8.5 | 5.0 6.4 12.8 | 0.9 1.0 1.1 |

| 52 | 37.5 37.5 33.5 | 45 45 38 | 39 52 99 | 5.0 | 0.22 0.16 0.14 | 4.5 4.5 6.2 | 3.1 3.1 4.2 | 6 9 14 | 15.8 15.8 14.4 | 58 42 7.5 | 23 17 2.5 | 6.2 9.3 18,2 | 1.0 1.0 15.0 |

| 63 | 47.5 47.5 47.5 | 55 55 55 | 42.5 58 88.5 | 5.0 | 0.16 0.22 0.22 | 5.1 | 3.6 | 6 9 16 | 24.0 | 22 45 25 | 9 17 10 | 7.2 9,6 16 | 0.44 0.8 0.8 |

| 78 100 125 160 | 55 82.0 101.1 130 | 60 85.5 104.7 146 | 87.5 55.5 75.6 100.3 | 7 9 12 10 | 0.16 0.20 0.5 0.5 | 7.1 5.0 6.2 9.6 | 4.9 2.5 4.2 6.1 | 10 7 8 8 | 35.2 65.0 100.2 165 | 9 50 36.4 32.5 | 3 6 12.1 9.5 | 15.8 11.8 7.0 12.8 | 0.25 0.3 0.32 0.3 |

Таблица 3.8 Параметры многослойных сильфонов по ГОСТ 21744

| D мм | n | z | L, мм | Dв, мм | t, мм | a, мм | dн, мм | S0, мм | Жесткость, Н/мм | Рабочее давление, МПа | Рабочий ход на сжатие, мм |

| 16 | 6 10 16 | 2 | 10 16 26 | 10 | 1,6 | 1,2 | 11 | 0,16 | 75 45 28 | 10 | 0,7 1,2 2,0 |

| 18 | 6 | 3 4 | 15 17 | 12 | 2,3 2,5 | 1,5 2,0 | 13 | 0,16 | 150 200 | 12 16 | 0,7 |

| 10 | 3 4 | 24 28 | 2,3 2,5 | 1,5 2,0 | 90 120 | 12 16 | 1,2 | ||||

| 16 | 3 4 | 38 44 | 2,3 2,5 | 1,5 2,0 | 56 80 | 12 16 | 2,0 | ||||

| 22 | 6 | 2 4 | 21 22 | 14,5 | 3,4 | 2,4 | 16 | 0,16 | 56 108 | 4 12,5 | 2,5 |

| 10 | 3 5 | 35 40 | 3,4 3,9 | 2,4 2,7 | 53 82 | 8 16 | 3,7 | ||||

| 16 | 2 4 | 56 58 | 3,4 3,5 | 2,4 2,6 | 22 40 | 4,0 12,5 | 6,0 | ||||

| 28 | 8 | 2 4 | 32 | 18,5 | 3,8 3,9 | 3,0 | 20 | 0,16 | 30 120 | 2,5 10 | 4,8 3,8 |

| 10 | 3 5 | 40 | 3,8 3,9 | 75 120 | 6,4 12,5 | 6,0 4,7 | |||||

| 16 | 3 6 | 64 65 | 3,8 4,0 | 47 88 | 6,4 16 | 9,6 6,0 | |||||

| 38 | 8 | 3 5 | 45 46 | 26 | 5,5 5,6 | 4,5 | 28 | 0,20 | 82 139 | 4 10 | 48 4,0 |

| 10 | 3 5 | 56 57 | 5,5 5,6 | 65 111 | 4 10 | 6,0 5,0 | |||||

| 16 | 2 5 | 89 91 | 5,5 5,6 | 30 69 | 2,5 10 | 9,6 |

Продолжение таблицы 3.8

| D мм | n | z | L, мм | Dв, мм | t, мм | a, мм | dн, мм | S0, мм | Жесткость, Н/мм | Рабочее, МПа | Рабочий ход на сжатие, мм |

| 48 | 8 | 2 4 | 42 | 36 | 5,1 | 3,5 | 38 | 0,2 | 38 88 | 2,5 4 | 6,8 6,0 |

| 10 | 2 4 | 52 | 30 70 | 2,5 4 | 8,5 7,5 | ||||||

| 16 | 2 4 | 82 | 19 44 | 2,5 4 | 13,6 12,0 | ||||||

| 65 | 6 | 2 4 | 48 | 46 | 7,6 | 5,7 | 48 | 0,2 | 30 74 | 3,5 6,4 | 7,5 6,0 |

| 8 | 2 4 | 63 | 23 55 | 1,6 3,5 | 10,0 8,0 | ||||||

| 12 | 2 4 | 92 | 15 37 | 1,6 3,5 | 15,0 12,0 | ||||||

| 75 | 6 | 2 3 | 41 | 56 | 6,5 | 4,5 | 60 | 0,2 | 42 50 | 1 1,6 | 7,5 |

| 8 | 2 3 | 54 | 31 38 | 1 1,6 | 10,0 | ||||||

| 12 | 2 3 | 80 | 21 25 | 1 1,6 | 15,0 | ||||||

| 95 | 6 | 2 3 | 44 | 73 | 7,0 | 4,9 | 76 | 0,2 | 81 100 | 1 1,25 | 9,8 |

| 8 | 2 3 | 58 | 61 75 | 1 1,25 | 13,0 | ||||||

| 12 | 2 3 | 86 | 41 50 | 1 1,25 | 19,5 |

Пример условного обозначения многослойного сильфона с наружным диаметром D = 48 мм, числом гофров n = 10, толщиной одного слоя S0 = 0.2; числом слоев z = 4:

Сильфон 48-10-0.2×4 ГОСТ21744.

Схема соединения сваркой сильфона с деталями конструкции показана на рис. 3.18. Сварка выполняется в соответствии с ОСТ 92-1021, тип соединения-Тр7 в инертном газе неплавящимся электродом без присадка (ИНб).

Рис. 3.18. Пример монтажного сварного стыка многослойного сильфона из нержавеющей стали

Широкое распространение получили конструкции сильфонных шлангов, выполняющих роль гибких трубопроводов. В отличие от обычных сильфонов в сильфонном шланге расположение гофров винтовое. Сильфонные шланги изготавливаются длиной до 12 метров с наружным диаметром от 9 до 128 мм и диаметром в свету от 5 до 100 мм. Применение проволочной металлической обмотки позволяет сильфонным шлангам выдерживать внутреннее давление до 20 МПа. Широко применяются сильфонные шланги в установках для испытаний различной арматуры.

4 Типовые АПГС. Расчет и конструирование

4.1 Пневмоклапан

Пневмоприводные клапаны или пневмоклапаны нормально закрытые предназначены для обеспечения расхода компонента после открытия тарели клапана под действием управляющего давления на пневмопривод и прекращении расхода после сброса управляющего давления из пневмопривода. Нормально открытые пневмоклапаны, наоборот, при подаче управляющего давления закрываются, а при сбросе управляющего давления открываются.

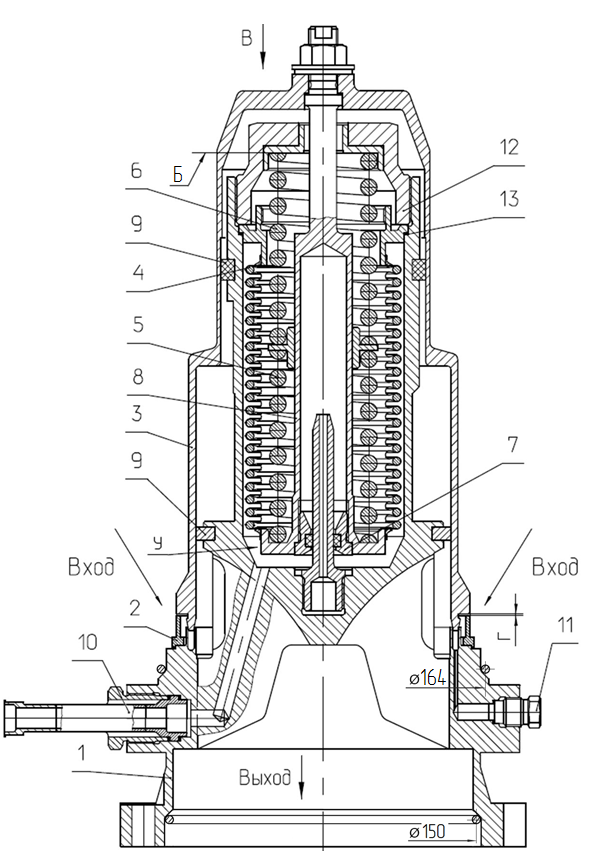

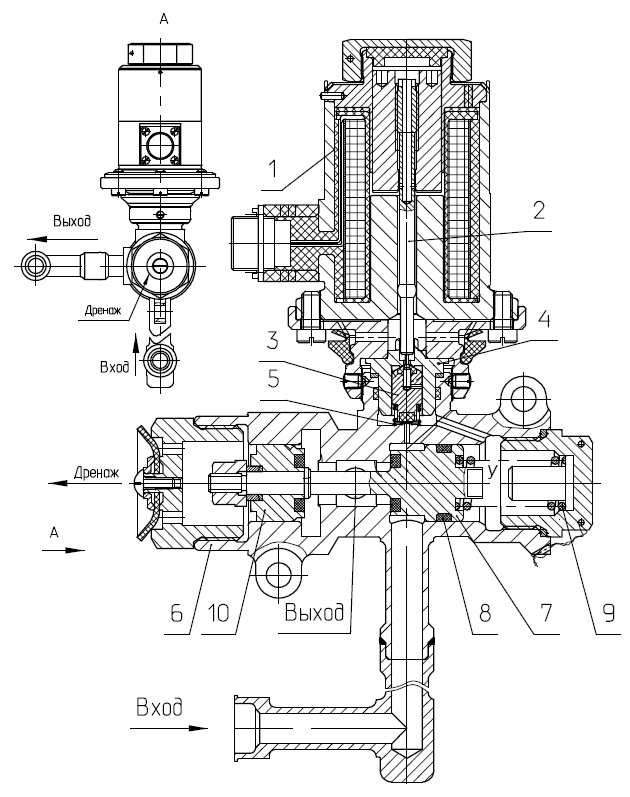

На рис. 4.1 представлен нормально закрытый пневмоклапан, предназначенный для подачи жидкого кислорода из бака в двигатель. Клапан включает следующие основные детали и узлы: 1 – корпус клапана с упругим седлом; 2 – ограничительное кольцо; 3 – тарель; 4 – сильфон; 5, 6 – пружины;

7 – втулка; 8 - шток; 9 – кольцо; 10 – штуцер; 11–заглушка; 12 – гайка; 13 – прокладка.

Клапан размещается внутри бака на нижнем днище. Тарель уплотняется двумя упругими кромками седла, которые часто называют "упругими усами", расположенными в корпусе 1. Внедрение конических поверхностей тарели в седло ограничивается кольцом 2 благодаря расчетному размеру Г. Клапан открывается при подаче управляющего давления к штуцеру 10. Управляющее давление, воздействуя на наружную поверхность армированного сильфона 4, сжимает пружины 5 и 6, перемещает тарель 3 на открытие до упора штока 8 в торец Б. Движется тарель по двум направляющим фторопластовым кольцам 9.

Рис. 4.1. Конструктивная схема нормально закрытого пневмоклапана с уплотнением по упругим кромкам седла:

1 – корпус клапана с упругим седлом; 2 – ограничительное кольцо;

3 – тарель; 4 – седло; 5, 6 – пружины; 7 – втулка; 8 – шток; 9 – кольцо;

10 – штуцер; 11 – заглушка; 12 – гайка; 13 – прокладка.

Клапан остается открытым пока в управляющей полости У поддерживается необходимый уровень давления. При сбросе управляющего давления из полости У тарель под действием пружин и перепада давления закрывает клапан.

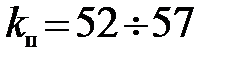

Исходные данные для разработки конструкции пневмоклапана следующие:

- условное проходное сечение Ду=120 мм;

- располагаемое управляющее давление ру = 4.0÷5.35 МПа;

- давление во внутренней полости сильфона рА = 0;

давление в баке, действующее по стрелке В, рВ = 0.37÷0.43 МПа.

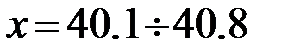

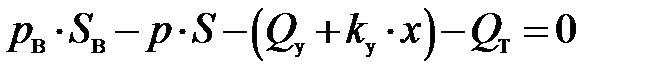

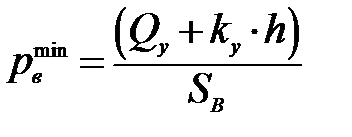

Проведем расчет управляющего давления, необходимого для открытия клапана и удержания тарели в открытом положении и фактического коэффициента запаса работоспособности η:

,

,

где р – давление в полости У, необходимое для открытия клапана.

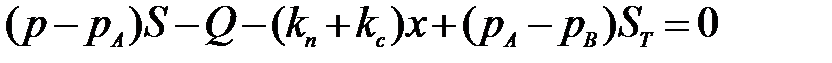

Необходимое давление р определяется из уравнения равновесия сил, действующих на тарель клапана. Примем силы, действующие в сторону открытия, положительными, в сторону закрытия – отрицательными. При составлении уравнений равновесия сил значения давлений принимаются избыточными.

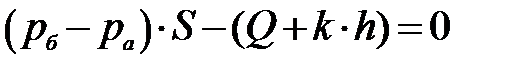

Уравнение равновесия сил на тарели 3 запишем в виде:

,

,

где  Н – сила пружин 5 и 6, действующая на тарель 3 в закрытом положении клапана, определена из уравнения равновесия при х=0;

Н – сила пружин 5 и 6, действующая на тарель 3 в закрытом положении клапана, определена из уравнения равновесия при х=0;

Н/мм – суммарная жесткость пружин, получена из расчета пружин;

Н/мм – суммарная жесткость пружин, получена из расчета пружин;

Н/мм – жесткость однослойного сильфона 78-20-0,16 ГОСТ 21744, армированного внутренними кольцами;

Н/мм – жесткость однослойного сильфона 78-20-0,16 ГОСТ 21744, армированного внутренними кольцами;

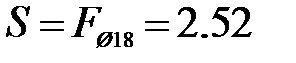

S = 36.26 см2 – эффективная площадь сильфона;

см2 – эффективная площадь тарели 3, принята из конструктивных соображений;

см2 – эффективная площадь тарели 3, принята из конструктивных соображений;

мм – ход тарели 3 на открытие до упора, получен по результатам расчета размерных цепей.

мм – ход тарели 3 на открытие до упора, получен по результатам расчета размерных цепей.

Искомое значение давления p в полости У определяется из уравнения равновесия:

.

.

Расчет коэффициента запаса работоспособности η проведем для двух случаев:

- в момент открытия клапана при максимальных силах сопротивления;

- в период удержания тарели в открытом положении при максимальном ходе х. При этом для первого расчета величины р выбираем х=0, максимальные значения Q, рВ. Для второго расчета величины р выбираем максимальные значения Q, k п, kc, x. В обоих случаях при расчете η значение ру принимается минимальным.

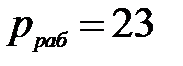

Результаты расчета показывают, что в момент открытия потребное значение величины управляющего давления р в полости У составляет 2.3 МПа и коэффициент запаса η = 1.74. И, соответственно, в период удержания тарели клапана в открытом на ход х положении потребное давление в полости У составит 3.3 МПа и коэффициент запаса η = 1.22.

Полученные результаты расчета свидетельствуют о том, что при наихудших сочетаниях действующих сил работоспособность клапана сохраняется.

4.2 Пироклапан

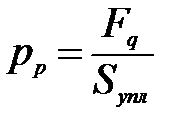

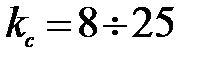

Пироклапаны предназначены для открытия или закрытия проходных сечений магистралей ПГС после срабатывания пиропатрона от электрической команды. Наличие одного пиропатрона в составе клапана свидетельствует о том, что такой клапан имеет одноразовое действие. Особенности расчета и конструирования пироклапана рассмотрим на примере нормально закрытого пироклапана, спроектированного по следующим исходным данным:

- условное проходное сечение Ду = 20 мм;

- исходное положение – клапан закрыт;

- рабочее тело – гелий, расход до 0.5 кг/с;

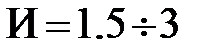

- рабочее давление  МПа;

МПа;

- после открытия перепад давления на клапане должен быть не более 0.15 МПа.

Конструктивная схема клапана представлена на рис. 4.2, где: 1 – защитная сетка; 2 – корпус; 3 – шток; 4 – поршень; 5 – гайка; 6, 7, 9 – уплотнительные кольца; 8 – штуцер; 10 – пиропатрон.

На рис. 4.2а клапан изображен в закрытом положении, на рис. 4.2б – в закрытом. До срабатывания клапана на открытие герметичность между входом и выходом обеспечивается уплотнением буртика штока 3. При подаче напряжения на пиропатрон 10 под давлением газов, образующихся при подрыве пиропатрона, поршень 4 со штоком 3 движется вправо, срезает буртик штока и открывает проходное сечение с Входа на Выход. Шток 3 своей конической поверхностью надежно фиксируется в коническом отверстии корпуса.

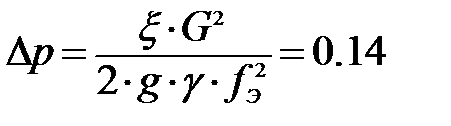

Для обеспечения заданного проходного сечения по линии тока рабочего тела необходимо сохранять площадь, эквивалентную диаметру Ду = 20 мм в любом сечении каналов клапана после среза буртика штока 3 и открытия клапана (см. рис. 4.3).

гидравлического сопротивления, взятого в [7] по схеме проточной части, показанной на рис. 4.3. Коэффициент гидросопротивления на участке Вход-Выход составил ξ = 4.15. Перепад давления на этом участке рассчитывается по формуле:

МПа.

МПа.

где: G = 0.5 кг/с – расход гелия;

g = 980 см/с2 – ускорение свободного падения;

f э = 3.14 см2 – эквивалентная площадь клапана Ду=20 мм;

Н/см3 – удельный вес гелия.

Н/см3 – удельный вес гелия.

Рис. 4.3. Расчетная схема проточной части пироклапана

после срабатывания пиропатрона

Полученная в результате расчета величина перепада давления на открытом клапане отвечает требованиям задания.

По условиям эксплуатации клапана шток по уплотняющей площади буртика со стороны входа в клапан нагружен рабочим давлением

МПа. При срабатывании пиропатрона пороховые газы, воздействуя на поршень 4, добавляют силу на срез буртика штока. По техническим характеристикам пиропатронов в начальном объеме полости под поршнем, равном 3.5 см3 возникает начальное давление p н = 55…157 МПа.

МПа. При срабатывании пиропатрона пороховые газы, воздействуя на поршень 4, добавляют силу на срез буртика штока. По техническим характеристикам пиропатронов в начальном объеме полости под поршнем, равном 3.5 см3 возникает начальное давление p н = 55…157 МПа.

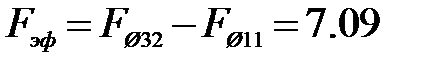

Такова величина разброса характеристик пиропатрона. Определим коэффициент запаса η1, с которым произойдет срез буртика штока при одновременном воздействии рабочего давления и пороховых газов. Назначим диаметр поршня Ø32 мм, диаметр штока Ø11 мм. Тогда эффективная площадь поршня:

см2.

см2.

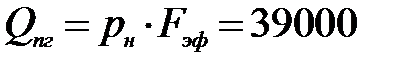

Минимальная сила от пороховых газов Qпг в начальном объеме полости под поршнем составит:

Н.

Н.

Сила от рабочего давления, воздействующая на шток со стороны входа в клапан:

Н.

Н.

Сила среза буртика штока Qср из алюминиевого сплава АМГ-6 при нормальной температуре определяется из выражения:

Н,

Н,

где: d c = 20 мм – диаметр среза;

δ = 1 мм – толщина буртика штока;

k = 0.6 – коэффициент, определяемый механическими свойствами материала;

σ в = 320 МПа – предел прочности сплава АМГ-6 при нормальной температуре.

Коэффициент запаса на срез η1 составит:

Запас на сохранность прочности штока η2 от воздействия только рабочего давления со стороны входа до воздействия пирогазов, составит:

Выбранные размеры основных деталей и материал штока обеспечивают работоспособность пироклапана.

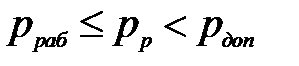

4.3 Электропневмоклапан

Основное назначение электропневмоклапана (ЭПК) – подача (сброс) командного управляющего давления газа в пневмоприводные АПГС. Возможно и другое применение. Давление газа может принимать значение от 5 до 20 МПа.

Проведем расчет на функционирование ЭПК по следующим исходным данным:

- рабочее тело – гелий нормальной температуры.

- давление гелия от 4 до 6 МПа.

- электромагнит с одной обмоткой.

- питание электромагнита – постоянный ток напряжением 27+7 В.

- максимально потребляемый ток 2 А.

- число срабатываний «открыт – закрыт» -7 с общим временем до 1000 с.

- открытие ЭПК производится при давлении на входе от 4 до 5 МПа.

- газ, выходящий из дренажной полости ЭПК, не должен создавать направленного импульса.

- эквивалентный диаметр внутренней проточной части – 6 мм.

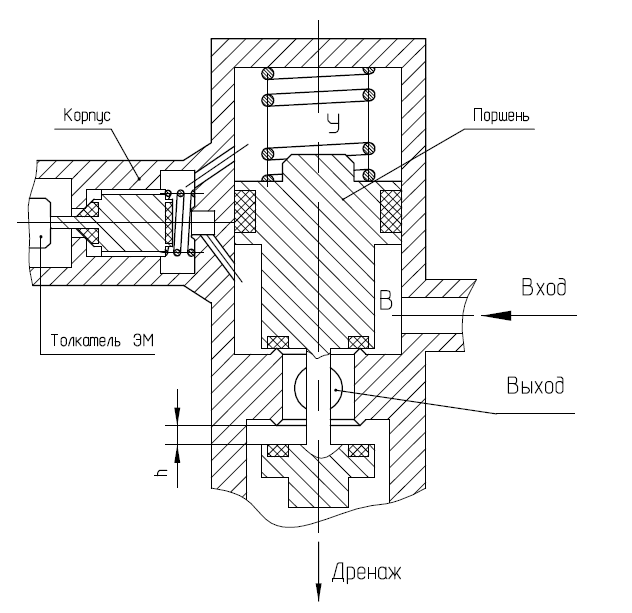

Типовая конструкция нормально закрытого ЭПК представлена на рис. 4.4. Без подачи напряжения на электромагнит ЭПК закрыт, выход сообщен с дренажем.

Рис. 4.4. Конструктивная схема нормально закрытого электропневмоклапана:

1 – электромагнит; 2 – толкатель; 3 – сервоклапан; 4 – втулка;

5 – пружина; 6 – корпус; 7 – поршень; 8 – кольцо; 9 – пружина;

10 – дренажный клапан.

Открытие клапана происходит следующим образом: при подаче напряжения на электромагнит 1 толкатель 2 движется вниз и перекладывает сервоклапан 3 с седла втулки 4 на седло корпуса 6. Управляющий газ из полости за поршнем 7 стравливается в атмосферу. За счет разницы диаметров поршня 7 и седла в корпусе 6, поршень под действием входного давления движется вправо, сообщая входную полость с выходом, открывая клапан, а дренажный клапан 10 перекрывает дренаж. При сбросе напряжения с электромагнита сервоклапан 3 под действием пружины 5 возвращается в исходное положение, входное давление в полости У, воздействуя на поршень, закрывает клапан. Газ из выходной полости стравливается в дренаж.

Расчет ЭПК на функционирование включает:

- расчет давления в полости У, необходимого для срабатывания

клапана при заданном постоянном давлении газа на входе в клапан;

- расчет минимального входного давления, при котором ЭПК еще открыт;

- расчет запаса силы электромагнита, необходимой для страгивания сервоклапана с верхнего седла.

Для выполнения расчетов воспользуемся расчетной схемой ЭПК, представленной на рис. 4.5.

Рис. 4.5. Расчетная схема нормально закрытого электропневмоклапана

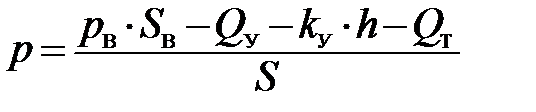

Для решения поставленных задач воспользуемся уравнением равновесия сил, действующих на поршень. Примем силы, действующие в сторону открытия клапана, положительными, в сторону закрытия – отрицательными.

,

,

где рв – давление на входе;

р – давление в полости У;

х – ход клапана (в закрытом положении х=0, в открытом х=h);

kу – жесткость пружины, расположенной в полости У;

S – площадь поршня со стороны полости У;

Sв – эффективная площадь со стороны входа;

Qу – сила пружины в полости У в закрытом положении клапана;

QT – сила трения кольца.

Из уравнения равновесия определим давление в полости У, при котором клапан страгивается из закрытого положения.

.

.

К исходным данным добавим следующие:

см2;

см2;

см2;

см2;

мм.

мм.

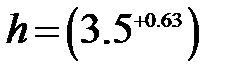

Сила трения Q T резинового кольца рассчитывается для случая страгивания поршня в зависимости от давления по формуле, взятой из [1], упомянутой ранее в главе 3.

,

,

где f р – коэффициент трения резины по металлу;

d – диаметр сечения кольца;

D – диаметр поверхности скольжения;

ω = 0.25 – относительный радиальный натяг;

p – давление среды на резиновое кольцо;

E = 800 H/см2 – модуль упругости резины.

Для проектируемого клапана в соответствии с графиком рис. 3.7 с учетом нахождения кольца под давлением более 5 часов, коэффициент трения при страгивании и давлении 4 МПа f40 составит 0.1. Соответственно при давлении 6 МПа f60 = 0.075.

Тогда при давлении p = 4 МПа, Q T = 57 Н, при p = 6 МПа, Q T = 59 Н.

Подставив в ранее полученную зависимость для p приведенные значения переменных, получим значения давлений в полости У при переходе из закрытого положения клапана в открытое и обратно. Очевидно, что для нормального срабатывания клапана необходимо, чтобы давление в полости У было меньше входного. Из анализа результатов расчетов, приведенных в табл. 4.1, следует, что это условие выполняется во всем диапазоне входных давлений.

Таблица 4.1 Условия срабатывания электропневмоклапана

| p в, МПа | p, МПа | |

| Страгивание при переходе из открытого положения клапана в закрытое | Страгивание при переходе из закрытого положения клапана в открытое | |

| 4.0 | 2.1 | 2.2 |

| 6.0 | 3.6 | 3.7 |

Оценим величину минимального входного давления рвmin, при котором клапан еще открыт. Из уравнения равновесия при р = 0 и Q T = 0 следует:

.

.

Принимая значения параметров пружины: Qу = 125 Н и k у = 9.6 Н/мм и эффективной площади Sв = 1.82 см2, в результате расчета рвmin = 0.93 МПа. Полученное значение входного давления меньше любого из заданных входных давлений, что свидетельствует о нахождении клапана в открытом положении.

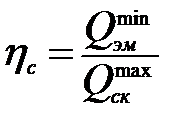

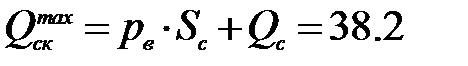

Надежное открытие – закрытие клапана обеспечивается надежным срабатыванием сервоклапана. Коэффициент запаса ηс силы электромагнита, обеспечивающей страгиваиие сервоклапана с верхнего седла рассчитывается, для нашего случая:

,

,

где Q эм min = 85 Н – минимальная сила электромагнита при зазоре 0.8 мм и напряжении 23 В. Расчет электромагнита не приводится, параметр принимается как заданный. Подробно расчет электромагнитов см. [5].

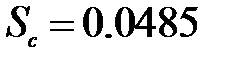

Q ск max – максимальная сила сопротивления, препятствующая страгиванию сервоклапана с верхнего седла:

Н,

Н,

где  см2 – эффективная площадь сервоклапана по диаметру 2.5 мм, на которую действует давление рв;

см2 – эффективная площадь сервоклапана по диаметру 2.5 мм, на которую действует давление рв;

Н – сила пружины, прижимающая сервоклапан к верхнему седлу;

Н – сила пружины, прижимающая сервоклапан к верхнему седлу;

рв = 6 МПа.

Тогда ηс = 2.2. Полученный коэффициент запаса силы электромагнита подтверждает надежность срабатывания сервоклапана.

4.4 Клапан предохранительный

Клапан предохранительный (КП) предназначен для сброса среды из системы при повышении в ней давления выше допустимого. Основная характеристика предохранительного клапана - расходная характеристика - зависимость давления в системе от расхода через клапан  . Эта характеристика представлена на рис. 4.6.

. Эта характеристика представлена на рис. 4.6.

Рис. 4.6. Расходная характеристика предохранительного клапана

При давлении в системе равном и менее p г клапан должен быть герметичен и утечки через него не должны превышать заранее согласованного значения. При повышении давления в системе до p разг наступает разгерметизация тарели. В этот момент давление в системе уравновешено силой, направленной на прижатие затвора к седлу. Дальнейшее повышение давления в системе приводит к открытию клапана. Задача конструктора - разработчика - создание конструкции, в которой с увеличением расхода рабочего тела через до максимального значения Gmax, давление в системе находилось бы в пределах pmin ... pmax. Чем ýже диапазон между этим давлениями, тем совершенней конструкция клапана и лучше расходная характеристика КП:  . Как видно, расходная характеристика не зависит от времени, поэтому ее часто называют статической характеристикой КП.

. Как видно, расходная характеристика не зависит от времени, поэтому ее часто называют статической характеристикой КП.

Иногда с целью экономии веса конструкции, предохранительным клапанам ракетных баков придают дополнительную функцию дренажных клапанов. такой клапан называют дренажно-предохранительным (ДПК). В этом случае в корпусе клапана размещают пневмопривод, благодаря которому при подаче управляющего давления тарель предохранительного клапана будет принудительно открыта, сообщая внутренний объем бака с окружающей средой. Функция дренажного клапана необходима в период изготовления бака, его транспортировки и хранения, а также в период заправки на стартовой позиции.

На рис. 4.7 представлена конструктивная схема ДПК.

Рис. 4.7. Конструктивная схема дренажно-предохранительного клапана:

1 - корпус с седлом, 2 - тарель, 3 - пружина, 4 - опора,

5 - регулировочный болт, 6 - контргайка,

7 - сильфонный пневмопривод

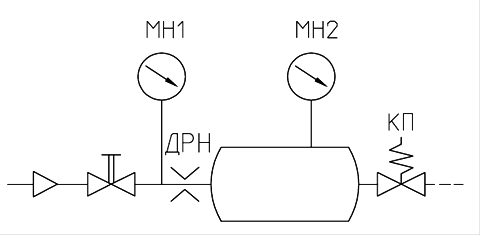

Принудительное открытие ДПК происходит при подаче в пневмопривод управляющего давления p упр. Сильфон пневмопривода 7 сжимается и воздействуя своим штоком на тарель 2, преодолевает силу пружины 3 и открывает клапан. При конструировании пневмопривода необходимо выбирать сильфон, эффективная площадь которого, количество гофров и жесткость обеспечивают открытие клапана на заданный ход при назначенной величине управляющего давления. Затвором КП служит тарель 2 с мягким уплотнителем из резины или полимерного материала. Мягкие уплотнители создают более высокую степень герметичности, чем уплотнение металл по металлу. Натяжение пружины 3 с помощью болта 5 определяет давление настройки КП. Настройка осуществляется на специальной установке, изображенной на рис. 4.8. Клапан устанавливается входом в емкость. В емкость подается регулировочный расход Gрег, задаваемый с помощью дроссельной шайбы ДРН и давления перед ней по манометру МН1.

Рис. 4.8. Схема испытательной установки предохранительного клапана

Давление в емкости p б фиксируется с помощью манометра МН2. Поджимая или ослабляя пружину 3 (рис. 4.7), подбирают давление в емкости по манометру МН2, равное настроечному. После настройки КП устанавливают контргайку 6. Регулировочный расход выбирают таким образом, чтобы клапан открывался на ход, не превышающий долей миллиметра и давление в емкости было близким к давлению разгерметизации.

Например, КП кислородного бака с максимальным расходом газообразного кислорода 2 кг/с и давлением 0.3 МПа настраивают на испытательной установке рис. 4.8, поддерживая перед шайбой ДРН диаметром 1 мм давление воздуха 20 МПа, что обеспечивает расход 33 г/с. На этой же установке испытывают КП на максимальном расходе G max, установив ДРН большего проходного сечения. Анализ расходных характеристик КП показывает, что давления открытия и закрытия иногда не совпадают. Рассмотрим циклограмму работы КП, представленную на рис. 4.9.

Рис. 4.9. Циклограмма работы предохранительного клапана с контролем регулируемого давления в процессе открытия, поддержания давления на расходе газа, закрытия

Открытие КП происходит при давлении в емкости, равном p разг. При увеличении расхода газа через КП давление возрастает по кривой а. При достижении некоторого расхода G1 возможно снижение давления в емкости по ветви b. С уменьшением расхода закрытие клапана произойдет при давлении p закр меньшем p разг. Разница между ними составляет гистерезис КП. Одна из причин появления гистерезиса – увеличение эффективной площади при ходе тарели клапана на открытие. Она становится больше площади седла, что позволяет пропускать расход при значениях давления в емкости меньших, чем давление разгерметизации p разг. Другой причиной гистерезиса может являться трение в подвижных парах клапана.

В ПГС различных систем наиболее широко применяются пропорциональные КП, т.е. такие, в которых наблюдается пропорциональная зависимость давления от расхода.

Существуют различные классификации предохранительных клапанов. Остановимся на классификации, принятой в ракетной технике.

По направлению движения затвора КП бывают прямого и обратного хода. У клапанов прямого хода направление движения затвора совпадает с направлением расхода. У клапанов обратного хода эти направления противоположны.

По конструкции КП могут быть прямого и непрямого действия. В клапанах прямого действия затвор перемещается под действием давления на эффективную площадь затвора. В клапанах непрямого действия давление рабочей среды попадает в дополнительное устройство – управляющий клапан, или чувствительный элемент и только с его помощью открывается основной клапан для сброса из системы расхода газа.

По принятой классификации изображенный на рис. 4.7 КП по направлению движения затвора является клапаном прямого хода, по конструкции клапаном прямого действия.

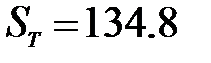

Проведем расчет расходной характеристики ДПК по следующим исходным данным:

pб = 0.22+0,02 МПа – давление, поддерживаемое в баке;

G = 0...1.5 кг/с – расход гелия с температурой +100 °С;

R = 2078 Дж/кг·°К – газовая постоянная гелия;

pгерм = 0.15 МПа – давление проверки герметичности посадки тарели на седло. Допустимая утечка – не более 10 нсм3/с газа наддува бака;

pупр = 5 МПа – управляющее давление для функции дренажного клапана.

Опишем работу клапана в статической постановке системой уравнений:

(4.1)

(4.1)

(4.2)

(4.2)

(4.3)

(4.3)

(4.4)

(4.4)

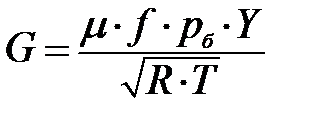

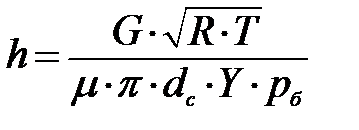

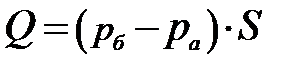

Приняты условные обозначения:

p а – давление за тарелью клапана;

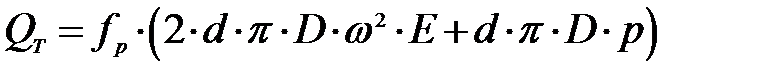

S = 78.5 см2 – площадь седла клапана;

Q – cила пружины при ходе h=0;

k – жесткость пружины;

h – ход тарели клапана на открытие;

µ = 0.75 - коэффициент расхода;

f – потребная площадь для расхода газа;

Y = 21.446 – коэффициент, учитывающий характер течения газа;

d с = 100 мм – диаметр седла клапана.

Рабочую силу пружины Q определим из уравнения (4.4) при p а = 0, когда расхода газа через клапан нет. Площадь седла S определяется из уравнения (4.2) через потребную площадь f. Полученное значение диаметра седла d с из конструктивных соображений для уменьшения хода тарели, увеличивают в 1.5÷2 раза. Тогда d с = 100 мм. Величину коэффициента Y находим исходя из соотношения  , которое сравнивается с критическим отношением давлений β для данного газа.

, которое сравнивается с критическим отношением давлений β для данного газа.

В нашем случае z = 0.3, которое меньше βкр для гелия (0.56), что свидетельствует о сверхкритическом течении газа, отсюда Y = 21.446  .

.

Воспользовавшись методикой расчета пружин сжатия, изложенной в главе 2, использовав полученное из уравнения (4.4) значение рабочей силы пружины  H, примем диаметр проволоки

H, примем диаметр проволоки  мм, средний диаметр пружины

мм, средний диаметр пружины  мм, материал проволоки сталь 12Х18Н10Т с модулем упругости G = 70000 МПа. Остальные параметры пружины будут:

мм, материал проволоки сталь 12Х18Н10Т с модулем упругости G = 70000 МПа. Остальные параметры пружины будут:

c = 8;

n = 7;

Н3 = 76 мм;

Н1 = 90 мм;

k = 20  ;

;

Q3 = 2000 Н;

t = 22 мм;

τ3 = 750 МПа;

Н0 = 176 мм.

Решая систему уравнений (4.1) – (4.4) для расходов газа от 0 до 1.5 кг/с с температурой 373 °К, найдем, что при максимальном расходе газа 1.5 кг/с клапан будет поддерживать давление 0.245 МПа, что превышает заданный предел регулирования (0.240 МПа) и клапан таким образом не выполняет требований задания.

Проведем расчет статической характеристики по тем же исходным данным ПК, выполненного по схеме непрямого регулирования. Схема КП, состоящая из исполнительного клапана (ИК) и управляющего клапана (УК), представлена на рис. 4.10.

Рис. 4.10. Принципиальная схема предохранительного клапана с управляющим клапаном (чувствительным элементом):

1 – корпус ИК с седлом; 2 – пружина, 3 – сильфон; 4 – тарель.

5 – шток с затвором; 6 – сильфон; 7 – пружина; 8, 9, 10 - трубопроводы;