Расчет фланцев клапана на прочность.

В общем случае после выбора конструктивной схемы фланцевого соединения проводится расчет количества и диаметра шпилек (болтов), обеспечивающих прочность и герметичность фланцевого соединения.

Типичная схема фланцевого соединения с уплотнением алюминиевой прокладкой прямоугольного сечения показана на рис. 2.2.

Рис. 2.2. Пример фланцевого соединения с прокладкой прямоугольного сечения

Шпильки фланцевого соединения должны выдерживать следующие нагрузки:

Q р – нагрузка от воздействия рабочего давления p раб на площадь уплотнения прокладкой.

Qq – нагрузка от усилия затяжки прокладки, необходимого для деформации прокладки, обеспечивающей герметичность фланцевого соединения.

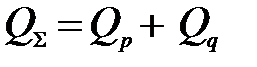

Суммарная нагрузка на шпильки Q Ʃ составит:

(2.16)

(2.16)

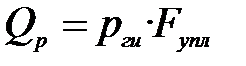

(2.17)

(2.17)

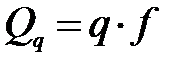

(2.18)

(2.18)

где: p ги – давление гидроиспытаний на прочность, обычно p ги = 1.5·p раб;

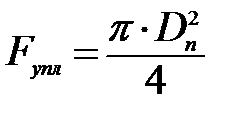

– площадь, на которую действует испытательное давление, обычно в расчетах назначают по среднему диаметру D п сечения прокладки;

– площадь, на которую действует испытательное давление, обычно в расчетах назначают по среднему диаметру D п сечения прокладки;

q – удельная нагрузка, необходимая для деформации прокладки, обеспечивающей герметичность;

f – площадь контактной поверхности прокладки между фланцами.

Значения удельных нагрузок для материалов, наиболее часто применяемых в качестве уплотнительных прокладок, приведены в табл. 2.4. В этой же таблице приведены предельно допустимые значения удельной нагрузки [q].

Таблица 2.4 Удельные нагрузки для различных материалов

| Материал | Резина | Фторопласт 4 | Алюминий | Медь | Сталь Х18Н9Т |

| q, МПа | 3,5 | 4,0 | 50 | 70 | 100 |

| [q], МПа | 20 | 40 | 140 | 200 | 600 |

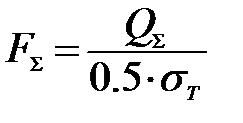

По результатам расчета Q Ʃ определяется эквивалентная площадь шпилек F Ʃ, воспринимающая нагрузку Q Ʃ [6]:

, (2.19)

, (2.19)

где σ Т – предел текучести материала шпильки.

При выборе материала шпильки необходимо, чтобы материал фланцев при плюсовых температурах эксплуатации (свыше 100ºС) из-за разницы коэффициентов линейного расширения шпилек и фланцев не создавал дополнительных термических напряжений в шпильках.

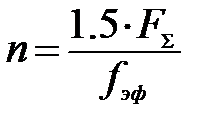

Необходимое количество шпилек n фланцевого соединения определяется:

, (2.20)

, (2.20)

где: 1.5 – коэффициент безопасности;

fэф – эффективная площадь шпильки, выбранной из конструктивных соображений и которая определяется по минимальному живому сечению (диаметру резьбовой проточки или внутреннему диаметру резьбы).

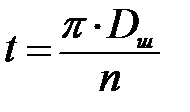

Шаг шпилек t определяется как расстояние между осями двух соседних шпилек:

; (2.21)

; (2.21)

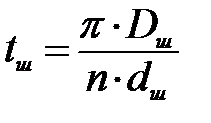

В практике часто шаг измеряют количеством шпилек tш, диаметр которых d ш укладывается по дуге между двумя соседними шпильками:

, (2.22)

, (2.22)

где d ш – наружный диаметр шпильки.

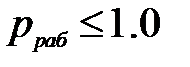

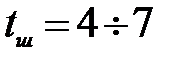

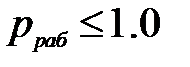

При этом должно быть выдержано условие: для слабонагруженных соединений, в которых рабочее давление  МПа,

МПа,  ; для сильнонагруженных, в которых рабочее давление

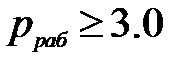

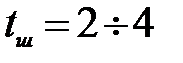

; для сильнонагруженных, в которых рабочее давление  МПа,

МПа,  .

.

В случае, если означенные выше условия не выполняются, диаметр шпилек должен быть скорректирован.

В качестве примера выполнен расчет количества шпилек, необходимого для обеспечения прочности и герметичности фланцевого соединения с алюминиевой прокладкой по следующим исходным данным:

pраб = 0.43 МПа – рабочее давление;

Fупл = 211 см2 – площадь по диаметру Ø164 мм, на которую действует рабочее и испытательное давление;

Уплотнение фланцев обеспечивается алюминиевой прокладкой круглого сечения диаметром Ø5 мм;

q = 50 МПА – потребная удельная нагрузка на алюминиевую прокладку;

σт = 700 МПа – предел текучести материала шпильки из нержавеющей стали.

В результате расчета по формулам 2.16 – 2.22 получен результат:

Qp = 13618 Н; Qq = 128740 Н; f = 25.75 см2; F Ʃ = 4 см2; для выбранных шпилек М10 с эффективной площадью fэф = 0.51 см2 потребное количество шпилек n = 12. Полученная в итоге величина шага шпилек tш = 4.3 отвечает рекомендации по применению при рабочем давлении  МПа.

МПа.

Выполненный расчет по определению количества шпилек (болтов) для пневмоклапана, представленного на рис. 4.1, подтвердил их реальное количество, обеспечившее прочность и герметичность фланцевого соединения.

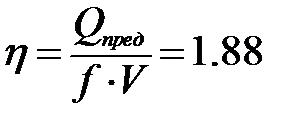

Расчет фланцев проводится с коэффициентом безопасности по пределу прочности материала f = 1.5. На изделии клапан размещается внутри бака с жидким кислородом. Крепление к фланцу нижнего днища осуществляется с помощью болтового соединения по диаметру Ø176 мм с уплотнением алюминиевой прокладкой круглого сечения по диаметру Ø164 мм. Ко второму (нижнему) фланцу клапана крепится бустерный насос также с помощью болтового соединения по диаметру Ø172 мм с уплотнением алюминиевой прокладкой круглого сечения по диаметру Ø150 мм.

Расчет прочности фланца по диаметру болтового соединения Ø176 мм выполняется по размерам, представленным на рис. 2.3.

Рис. 2.3. Пример уплотнения фланца по наружному диаметру

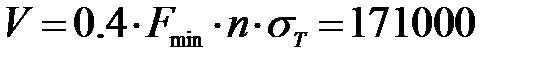

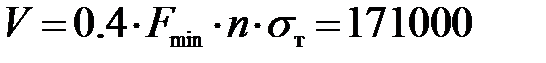

Монтажная нагрузка V затяжки болтов рассчитывается по формуле:

Н,

Н,

где: Fmin = 0.51 см2 – минимальная площадь поперечного сечения болта М10;

n = 12 – количество болтов;

σт = 700 МПа – предел текучести материала болта из нержавеющей стали.

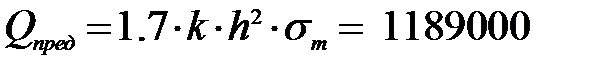

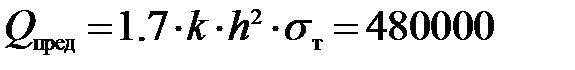

Предельная нагрузка Qпред на фланец рассчитывается по формуле:

Н,

Н,

где: h = 1.7 см – толщина фланца;

σ т = 220 МПа – предел текучести алюминиевого сплава;

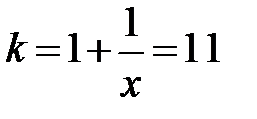

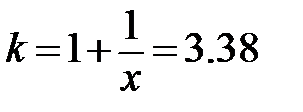

коэффициент  .

.

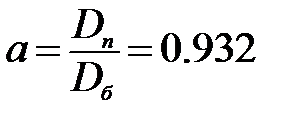

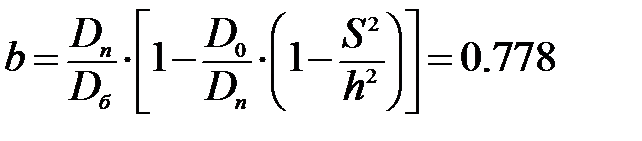

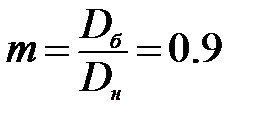

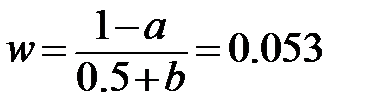

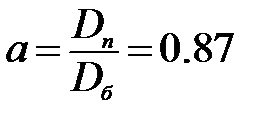

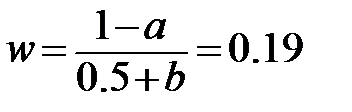

Величина х определяется с помощью номограммы [6] по величинам:

;

;

;

;

;

;

.

.

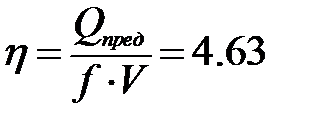

Значения соответствующих размеров показаны на рис. 2.3. Запас прочности фланца по диаметру болтов Ø176 мм составит:

.

.

Расчет прочности фланца по диаметру болтового соединения Ø172 мм выполняется по размерам, представленным на рис. 2.4.

Рис. 2.4. Пример уплотнения фланца по внутреннему диаметру

Монтажная нагрузка затяжки болтов вычисляется по уже знакомой формуле:

Н,

Н,

где: Fmin = 0.51 см2 –минимальная площадь поперечного сечения болта М10;

n = 12 – количество болтов;

σт = 700 МПа – предел текучести материала болта из нержавеющей стали.

Предельная нагрузка Qпред на фланец рассчитывается по формуле:

Н,

Н,

где: h = 1.97 см – толщина фланца;

σт = 220 МПа – предел текучести алюминиевого сплава;

Коэффициент  .

.

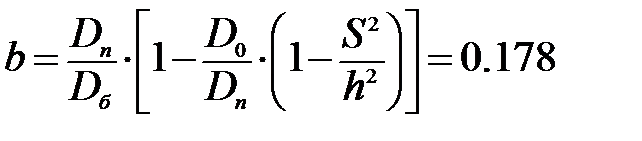

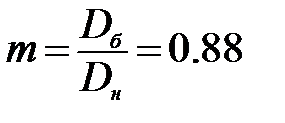

Величина х определяется с помощью номограммы [6] по величинам:

;

;

;

;

;

;

.

.

Значения соответствующих размеров показаны на Рис. 2.4. Запас прочности фланца по диаметру болтов Ø172 мм составит:

.

.