2 расчеты, выполняемые в процессе конструирования апгс

В.В. Ушаков А.М. Щербаков

Агрегаты

пневмогидравлических

систем

Под редакцией В.М. Филина

Москва

201 7 г.

Оглавление | |||

| Предисловие. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | 4 | ||

| Принятые сокращения . . . . . . . . . . . . . . . . . . . . . . . . . . . | 7 | ||

| 1 | Особенности конструирования агрегатов ПГС . . . . . . . . . | 9 | |

| 1.1 | Общие положения и основные понятия . . . . . . . . . . . . . . | 9 | |

| 1.2 | Классификация агрегатов ПГС . . . . . . . . . . . . . . . . . . . . | 11 | |

| 1.3 | Этапы конструирования АПГС . . . . . . . . . . . . . . . . . . . . | 14 | |

| 1.4 | Особенности конструкторской задачи . . . . . . . . . . . . . . . . | 16 | |

| 1.5 | Основы методологии конструирования АПГС . . . . . . . . . . . | 17 | |

| 2 | Расчеты, выполняемые в процессе конструирования АПГС | 22 | |

| 2.1 | Гидравлические расчеты . . . . . . . . . . . . . . . . . . . . . . . | 22 | |

| 2.2 | Расчеты пружин сжатия . . . . . . . . . . . . . . . . . . . . . . . | 27 | |

| 2.3 | Прочностные расчеты . . . . . . . . . . . . . . . . . . . . . . . . | 31 | |

| 3 | Рекомендации по конструированию элементов АПГС . . . . . | 44 | |

| 3.1 | Выбор материала уплотнителя и формы седла пары "тарель-седло" . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | 44 | |

| 3.2 | Рекомендации по заделке полимерных уплотнителей в металлические заготовки клапанов . . . . . . . . | 52 | |

| 3.3 | Рекомендации по уплотнениям резиновыми кольцами . . . . . . | 52 | |

| 3.4 | Рекомендации по уплотнениям фторопластовыми манжетами . . | 59 | |

| 3.5 | Сильфоны стальные . . . . . . . . . . . . . . . . . . . . . . . . . | 63 | |

| 4 | Типовые АПГС. Расчет и конструирование . . . . . . . . . . . | 71 | |

| 4.1 | Пневмоклапан | 71 | |

| 4.2 | Пироклапан | 75 | |

| 4.3 | Электропневмоклапан | 79 | |

| 4.4 | Клапан предохранительный | 87 | |

| 4.5 | Клапан обратный | 106 | |

| 4.6 | Газовые редукторы | 115 | |

| 4.7 | Агрегат регулирования наддува (АРН) бака | 128 | |

| 4.8 | Дроссели | 138 | |

| 4.9 | Фильтры | 157 | |

| 4.10 | Разъемное соединение | 176 | |

| 5 | Методика экспериментальной отработки АПГС . . . . . . . . | 185 | |

| Приложение А | Значение коэффициента Y для докритического истечения любого газа . . . . . . . . . . . . . . . . . . | 190 | |

| Приложение Б | Ориентировочные минимальные механические свойства материалов, при температуре от 15 до 25°С . | 192 | |

| Приложение В | Условные обозначения в гидравлических и пневматических схемах . . . . . . . . . . . . . . . . . | 195 | |

|

| Список литературы. . . . . . . . . . . . . . . . . . | 219 | |

ПРЕДИСЛОВИЕ

Пневмогидравлические системы (ПГС) ракет-носителей (РН) и космических аппаратов (КА), выполняя главную функцию – подачу компонентов от источника к потребителю, включают в свой состав целый набор агрегатов, выполняющих команды по открытию-закрытию проходных сечений ПГС, перераспределению потоков, регулированию их расходов или давления. Эту роль выполняют клапаны различного назначения с приводами или регуляторы расхода и давления. Принято называть эту группу устройств – агрегатами пневмогидравлических систем (АПГС), в обиходе её часто называют «арматурой».

Несмотря на разнообразие пневмогидравлических схем (ПГСх) жидкостных ракетных двигательных установок (ЖРДУ) и различных систем космических пилотируемых и автоматических аппаратов, агрегаты ПГС классифицированы по их функциональному назначению и предложена единая методология их конструирования.

Особенностью расчета и конструирования агрегатов ПГС является необходимость тщательного учета действия рабочей среды на эффективные площади подвижных элементов, времени заполнения и опорожнения полостей, трения, гидродинамических сил, температуры окружающей и рабочей среды, иными словами - всех внешних и внутренних факторов.

В качестве типовых конструкторских решений предлагаются конструкции пар тарель - седло, способы применения резиновых и полимерных уплотнителей в виде колец и манжет для широкого диапазона рабочих сред, давлений и температур.

Изложение приемов расчета и конструирования основных типов агрегатов ПГС дается с использованием числовых значений параметров, что позволяет получить полное представление об устройстве, особенностях, габаритных и массовых характеристиках агрегата. Для наиболее нагруженных и ответственных элементов конструкции выполнены прочностные расчеты. Расчеты, подтверждающие работоспособность агрегатов, выполнены в статической постановке. Разработанная на их основе конструкторская документация, содержит информацию по массам подвижных деталей, силам и жесткостям упругих элементов, по материалам и другие сведения, необходимые для расчета динамических характеристик, которые могут быть выполнены в последующих книгах по агрегатам ПГС.

Подробно изложена методология экспериментальной отработки АПГС от отработки первого опытного образца до летно-конструкторских испытаний в составе ПГС изделия.

Все рекомендации по конструированию и испытаниям агрегатов пневмогидравлических систем прошли апробацию в практической работе и нашли свое отражение в справочниках конструкторов - арматурщиков РКК "Энергия" им. С.П. Королева.

В Приложениях А и Б даются сведения, которые используются для гидравлических и прочностных расчетов. В Приложении В показаны рекомендуемые условные обозначения элементов и устройств, знание которых позволяет понять функционирование пневмогидравлических систем ракетной и космической техники.

Предлагаемый в работе материал является обобщением знаний и опыта, накопленных авторами в проектно-конструкторском и испытательном подразделениях, создающих агрегаты ПГС в Ракетно-космической корпорации "Энергия" им. С.П. Королева.

Авторы отмечают выдающуюся роль в организации и становлении арматурного комплекса его первых руководителей: Вольцифера А.Н. и Ильина Ю.П., которые создали и затем успешно развивали творческую деятельность коллектива под заботливым руководством Главного конструктора академика С.П. Королева.

Авторы считают своим долгом поблагодарить всех, кто в разные годы трудился над созданием лучших образцов агрегатов ПГС и кто оказал непосредственную помощь в написании этой книги.

Особую признательность авторы выражают ведущим специалистам РКК "Энергия" Павлову В.С. и Коновалову Б.П., оказавшим неоценимую помощь в написании книги, а также руководителям отделения Белякову И.Б. и Гаврилову С.В. за стимулирование работы и предоставленную возможность завершить подготовку рукописи книги.

Авторы глубоко признательны профессору, доктору технических наук Б.А. Соколову и профессору МГТУ им. Баумана А.В. Чернышеву за рецензирование рукописи, чьи полезные замечания учтены авторами при подготовке книги к изданию.

Настоящая книга появилась благодаря технической помощи в компьютерной верстке, оформлении графиков и рисунков сотрудницы РКК "Энергия" Разореновой В.Н. и молодого специалиста, выпускника МАИ Корчагина Д.Ю., которым авторы выражают свою глубокую благодарность.

Изложенные в работе сведения могут быть использованы студентами, как методическое пособие для курсового и дипломного проектирования и полезны для инженеров, специализирующихся в области конструирования агрегатов пневмогидравлических систем ракет - носителей и космических аппаратов.

ПРИНЯТЫЕ СОКРАЩЕНИЯ

АПГС – агрегаты пневмогидравлических систем,

АРН – агрегат регулирования наддува,

ГГ – газогенератор,

ГОСТ – государственный общероссийский стандарт,

ДИ – доводочные испытания,

ДПК – дренажно-предохранительный клапан,

ДРН – дроссельная шайба,

ЖРД – жидкостной ракетный двигатель,

ЖРДМТ – жидкостной ракетный двигатель малой тяги,

ЖРДУ – жидкостная ракетная двигательная установка,

ЗК – запорный (отсечной) клапан,

ИК – исполнительный клапан,

ИПО – испытания первого образца,

КА – космический аппарат,

КД – конструкторская документация,

КК – командный клапан,

КЛО – клапан отсечной,

КО – клапан обратный,

КП – клапан предохранительный,

КПЭО – комплексный план экспериментальной отработки,

КС – камера сгорания,

КТ – клапан-тройник,

ЛКИ – летно-конструкторские испытания,

МН – манометр,

НЗ – нормально закрытый (клапан),

НГ– негерметичность;

НО – нормально открытый (клапан),

ОСТ – отраслевой стандарт,

ПГС – пневмогидравлическая система,

ПГСх – пневмогидравлическая схема

ПГСП – пневмогидравлическая система подачи,

ПКК – пилотируемый космический корабль,

ПУД – пластмассо-уплотнительная деталь,

Р – редуктор газовый,

РГ – регулятор,

РД – регулятор давления,

РКС – регулятор кажущейся скорости,

РКТ – ракетно-космическая техника,

РН – ракета-носитель,

РР – регулятор расхода,

РС – разъемное соединение,

РСК – регулятор соотношения компонентов,

СА – спускаемый аппарат,

СОТР – система обеспечения теплового режима,

СП – стартовая позиция,

СПГС – система подачи газовой смеси,

СРВ – система регенерации воды,

СТП – стандарт предприятия,

СТР – система терморегулирования,

ТЗ – техническое задание,

ТК – технический комплекс,

ТНА – турбонасосный агрегат,

УК – управляющий клапан,

ЧИ – чистовые испытания,

ЭК – электроприводной клапан,

ЭПК – электропневмоклапан,

ЭУ – экспериментальная установка,

ЭЧО – чувствительный элемент отсечки.

1 Особенности конструирования агрегатов ПГС

1.1 Общие положения и основные понятия

Пневмогидравлические системы (ПГС) - это совокупность связанных между собой устройств, обеспечивающих подачу газов и компонентов топлива к потребителям.

Пневмогидравлическая система подачи (ПГСП) ракет - носителей (РН) включает топливные баки, расходные магистрали, агрегаты пневмогидроавтоматики, обеспечивающие заправку баков компонентами, сохранение продуктов заправки без изменения их физико-химических свойств на этапе предстартовой подготовки, предварительный и основной наддув баков, непрерывную подачу компонентов топлива с заданными параметрами в двигатель, а также работу агрегатов автоматики и регулирования в соответствие с циклограммой жидкостной ракетной двигательной установки (ЖРДУ).

К пневмогидравлическим системам ракетостроения предъявляются следующие основные требования:

- минимальная масса при обеспечении заданной надежности функционирования;

- размещение максимально возможного количества агрегатов и систем вне борта в наземных сооружениях;

- исключение несанкционированного контакта компонентов друг с другом;

- минимальные гидравлические сопротивления;

- герметичность затворов после многократного срабатывания;

- обеспечение полного слива компонентов и повторной заправки;

- минимально необходимое количество разъемных соединений и обеспечение требуемой герметичности;

- обеспечение проверки различных систем на заводе-изготовителе и в эксплуатационной организации;

- максимальная автоматизация управления в процессе подготовки и старта;

- обеспечение дистанционной отстыковки разъемов земля-борт;

- дублирование особо ответственных элементов ПГС.

Непосредственно сам жидкостной ракетный двигатель (ЖРД) с насосной системой подачи имеет собственную пневмогидравлическую систему, которая включает турбонасосный агрегат (ТНА), газогенератор (ГГ) привода ТНА, камеру сгорания (КС) и агрегаты автоматики и регулирования. Жидкостные ракетные двигатели с вытеснительной системой подачи включают в свой состав баллоны высокого давления с газом наддува, пневмогидромагистрали, баки с компонентами, камеры сгорания, и агрегаты пневмогидроавтоматики, обеспечивающие заправку, запуск двигателей, подачу компонентов и работу в соответствии с циклограммой.

Современные ракеты - носители и разгонные блоки кроме ПГСП имеют целый ряд других самостоятельных систем, таких как система обеспечения теплового режима (СОТР) в отсеках РН, система терморегулирования (СТР) и другие, в состав которых входят пневмогидромагистрали с агрегатами автоматики и регулирования.

Космические аппараты (КА), совершающие автономный полет, имеют в своем составе системы ориентации и управления движением, построенные на использовании ЖРД малых тяг (ЖРДМТ), в состав которых входят агрегаты пневмогидроавтоматики.

Пилотируемые космические корабли (ПКК) имеют целый ряд систем обеспечения жизнедеятельности, например, система подачи газовой смеси (СПГС) в спускаемый аппарат (СА), система терморегулирования (СТР), система регенерации воды (СРВ) и другие системы, в состав которых обязательно входят агрегаты пневмогидроавтоматики.

Из приведенных примеров использования агрегатов ПГС следует, что назначение их заключается в обеспечении функционирования системы в соответствии с заданными параметрами её работы.

В общем случае понятие "агрегаты" включает трубопроводы и их соединения, насосы, приводы, механизмы, приборы, различные клапаны и регулирующие устройства. В настоящей работе рассматриваются вопросы расчета и конструирования двух последних типов агрегатов, объединенных термином "агрегаты пневмогидравлических систем". Их целевое использование наиболее полно представлено в составе жидкостной ракетной двигательной установки, в которой они обеспечивают выполнение следующих задач:

- хранение компонентов топлива;

- подача компонентов в двигатель;

- управление агрегатами двигателя;

- заправка и слив компонентов топливных баков;

- термостатирование компонентов топлива;

- управление двигательной установкой в целом;

- наддув топливных баков;

- устранение посторонних частиц в рабочих компонентах;

- обеспечение сохранности топливных баков от избыточного давления. Типовая конструкция АПГС включает в себя:

- корпус;

- уплотнительные элементы;

- запорные или регулирующие устройства;

- чувствительный элемент, воспринимающий давление или перепад давления рабочей среды;

- пружины;

- привод.

Подробнее конструкции АПГС будут рассмотрены в соответствующих разделах.

1.2 Классификация АПГС

На основе функционального назначения АПГС предлагается классификация АПГС по схеме, показанной на рис. 1.1.

| Агрегаты ПГС (АПГС) |

| Отсечные клапаны (по типу привода) |

| Регулирующие устройства (по назначению) |

| Разъемные соединения (по принципу разделения) |

|

Рис. 1.1. Классификация агрегатов пневмогидравлических систем

Агрегаты ПГС по функциональному назначению делятся на три основные группы: отсечные или запорные клапаны (ЗК), регулирующие устройства (РУ) и разъемные соединения (РС). Отсечные (запорные) клапаны выполняют функцию открытия- закрытия магистралей, по команде, полученной от системы управления (СУ). В исходном положении эти клапаны могут быть либо нормально закрытыми (НЗ), либо нормально открытыми (НО). Отсечные клапаны различаются типом привода. Привод может быть пиротехнический, пневматический, электромагнитный, электромоторный, ручной. К разряду отсечных клапанов относят переключающие клапаны с функцией изменения направления потока рабочего тела с любым типом привода, а также мембраны свободного прорыва.

Отсечные клапаны с пиротехническим приводом являются устройствами одноразового действия, остальные отсечные устройства – многоразовые.

Регулирующие устройства выполняют функцию поддержания в системе заданного давления до или после себя, перепада давления, расхода рабочей среды и некоторые другие функции.

Обратные клапаны (КО) предназначены для перекрытия магистрали при возникновения в ней обратного перепада давления. При прямом направлении потока клапан должен быть открыт и иметь на рабочем расходе заданный перепад давления. Кроме этого, к КО иногда предъявляют требование полноподъемности, т.е. на заданном расходе затвор клапана должен быть надежно прижат к ограничителю хода для исключения колебаний подвижных частей в потоке жидкости или газа.

Предохранительные клапаны (КП) выполняют функцию защиты системы от превышения давления в ней выше допустимой величины. Эти клапаны являются регуляторами давления «до себя». Очень часто к предохранительным клапанам баков добавляют функцию дренажных клапанов, размещая в корпусе КП независимый пневмопривод, позволяющий подачей управляющего давления принудительно открывать затвор клапана. Такой клапан называется дренажно-предохранительным (ДПК).

Регуляторы давления (РД) «после себя» выполняют функцию поддержания в системе заданного давления при изменении давления на входе или расхода рабочего тела. РД в пневматических сетях называют редукторами или редукционными клапанами.

Гидравлические регуляторы в системах регулирования кажущейся скорости (РКС) имеют в своем составе привод, который по команде системы управления может перенастраивать регулятор по давлению за собой, уменьшая или увеличивая его.

Регуляторы расхода (РР) выполняют функцию поддержания в системе заданного расхода рабочего тела. К регуляторам расхода относят дроссели переменного сечения, которые являются исполнительными органами системы регулирования соотношения компонентов (РСК) и по команде системы управления изменяют расход одного из компонентов, сохраняя постоянным их соотношение.

Помимо перечисленных типов АПГС в системах РН и КА могу быть востребованы агрегаты, которые соединяют функции нескольких агрегатов в одном, например, электромагнитный клапан с ручным дублированием в системе подачи газовой смеси в системе жизнеобеспечения СА. Также объединяет несколько функций агрегат регулирования наддува (АРН) бака, который обеспечивает регулируемый наддув с помощью регуляторов, аварийную защиту от передува бака с помощью КП, а также имеет специальные устройства, отсекающие от работы вышедший из строя регулятор.

1.3 Этапы конструирования АПГС

Созданию АПГС предшествует разработка технического задания (ТЗ) на агрегат, в котором содержатся следующие основные требования:

- условный проходной диаметр;

- рабочая среда;

- рабочее давление;

- рабочая температура;

- расход рабочей среды;

- допустимые потери давления (перепад Δp, либо коэффициент гидросопротивления ξ);

- точность поддержания давления (расхода) - для РУ;

- время срабатывания – для ЭК;

- тип привода – для ЗК;

- допустимые протечки во внешнюю среду и по тракту «Вход-Выход»;

- ресурс.

Возможны и другие специфические требования.

Полный перечень требований к ТЗ изложен в ГОСТ 34.602.

Технические задания разрабатывают проектные подразделения – разработчики ПГС, но в процессе разработки этот документ согласовывается с разработчиком АПГС для оценки реальности и выполнимости требований

Процесс создания конструкции предусматривает несколько этапов.

1 этап. Конструктор анализирует ТЗ на узел, условия его эксплуатации по пневмогидравлической схеме изделия и циклограмме его работы.

По каталогам собственных разработок определяется возможность использования предыдущих конструкций, удовлетворяющих требованиям нового ТЗ.

Проводятся патентные исследования с целью выбора аналогов как отечественных, так и зарубежных.

Конструктору полезно работать по принципу: выход за пределы известного и уже отработанного должен быть обоснован.

Современные средства получения интересующей конструктора информации являются хорошим подспорьем в его творческой работе.

2 этап. Выбор конструктивной схемы на основе:

- функционального назначения агрегата;

- типа привода;

- необходимости дистанционного контроля положения запорного органа;

- вида уплотнений запорного органа и подвижных элементов;

- способа и точности регулирования;

- требований технологичности изготовления и испытаний;

- требований к предстартовым проверкам;

- требований по количеству включений и ресурсу функционирования.

На выбор конструктивной схемы могут влиять и другие факторы, учитывающие специфические особенности проектируемого агрегата.

3 этап. Выполняются необходимые расчеты для определения основных размеров конструкции:

- гидравлические расчеты, позволяющие оценить размеры и форму проходных сечений;

- силовые расчеты, учитывающие эффективные площади подвижных элементов и определяющие рабочие значения силовых параметров пружин;

- расчеты требуемых характеристик всех типов устройств;

- предварительные прочностные расчеты;

- экономические расчеты затрат на создание узла.

4 этап. На основе выполненных расчетов производится предварительная конструктивная компоновка узла. На ее основе повторяются гидравлические расчеты и расчеты всех требуемых характеристик. По положительным результатам всех расчетов создается окончательная разработка конструкции, которая учитывает:

- выполнение всех требований ТЗ на агрегат;

- выполнение требований монтажа на изделии;

- выполнение требований по испытаниям в составе изделия;

- выполнение требований по технологичности на всех этапах создания агрегата.

5 этап. После утверждения окончательной разработки конструкции приступают к выпуску комплекта конструкторской документации (КД).

Состав и порядок оформления КД определяется стандартами ГОСТ 2.102-2.104 с учетом специфических требований, принятых на предприятии.

1.4 Особенности конструкторской задачи

Процессу решения конструкторской задачи по созданию агрегатов ПГС свойственны следующие особенности:

1. Облик конструкции создается идеализированно в воображении конструктора и плоском или объемном изображении на чертеже.

2. Из исходных данных технического задания почти никогда не формируется однозначный облик конструкции. Конструкторская задача, как правило, может быть решена различными вариантами. Отсюда следует, что практически всегда создается несколько конструкторских разработок, приближающих конструктора к варианту, близкому к оптимальному. Квалификация конструктора тем выше, чем быстрее и увереннее выбирается из множества вариантов наиболее целесообразное решение.

3. Требования, предъявляемые к конструкции всегда противоречивы. Например, требование гарантированной прочности и минимального веса; требования минимальной стоимости и совершенной отработки агрегата. Поэтому решение конструкторской задачи всегда носит компромиссный характер. Хорошо иллюстрирует компромиссный характер конструкторской задачи диаграмма рис 1.2, хотя использованы в ней только три компонента, а может быть гораздо

больше.

| Технологические возможности производства |

| Варианты конструкторских решений |

| Конструкционные материалы |

| Область приемлемых решений |

Рис. 1.2. Пример компромиссного решения конструкторской задачи

Диаграмма рис. 1.2 характеризует взаимодействие некоторых основных компонентов конструкторского решения. Область приемлемых решений - заштрихованный "треугольник". Приведенный пример подчеркивает важность квалификации и профессионализма конструктора и творческий характер его деятельности.

1.5 Основы методологии конструирования АПГС

Работа конструктора - разработчика агрегата ПГС, начиная с анализа технического задания на новый узел, заканчивается передачей уже отработанной конструкции в эксплуатацию. Между этими этапами лежит период проектирования и изготовления опытных образцов АПГС в производстве, период отработочных испытаний и завершающий этап - летно-конструкторские испытания изделия с участием конструктора на всех перечисленных этапах создания АПГС. На рис. 1.3 представлен алгоритм процесса создания образца АПГС со жгутами связи, которые, например, наглядно указывают на связь информации, полученной на различных этапах создания агрегата с проектной и конструкторской документацией. Все выявленные замечания анализируются, и на их основании в обоснованных случаях корректируется КД или ТЗ и, если требуется, дорабатывается конструкция.

Рассмотрим основные направления и средства, способствующие повышению качества конструкторских разработок с одновременным повышением производительности конструкторского труда, снижением затрат на создание конструкции АПГС и ее отработку.

Унификация - законодательный способ широкого использования типовых конструкторских решений в практике конструирования.

К примеру, унификация крепежа обеспечивает:

- взаимозаменяемость;

- экономию инструмента и мерителей;

- сокращение сроков изготовления;

- технологичность;

- снижение стоимости изделия.

| ТЗ |

| Анализ массива ранее разработанных решений |

| Оценка степени соответ-ствия выбранного вари-анта исходным данным |

| Разработка вариантов |

| Сравнительный анализ вариантов |

| Изготовление эксперимен-тальных образцов (макетов, моделей) |

| Выбор оптимального варианта |

| Детальная проработка конструкции со смежниками конструкции |

| Выпуск КД |

| Технологическая отработка КД |

| Подготовка производства |

| Изготовление первого образца |

| Заключение о готовности к ЛКИ |

| ДИ, ЧИ, ИН |

| ЛКИ |

| Информация о ранее разработанных анало-гичных конструкциях |

| Информация о совре-менных и перспективных решениях аналогичных задач |

| Лабораторные (опытные) испытания на образцах |

| Информация о техни-ческих возможностях производства |

| Изготовление узлов для ДИ |

| Доводочные испытания |

| Технический проект |

| КД |

| Освоение производства |

| Испытания |

Рис. 1.3. Пример алгоритма процесса создания образца АПГС от этапа технического задания до летно-конструкторских испытаний

В практике работы по унификации завершаются созданием стандарта. В зависимости от степени его распространения в промышленности это могут быть:

- стандарт предприятия (СТП);

- отраслевой стандарт (ОСТ);

- государственный общероссийский стандарт (ГОСТ).

Существует и более широкая унификация, например, по системам измерений.

Научно - техническая информация. Как видно из схемы рис. 1.3, разобравшись с требованиями технического задания, конструктор приступает к поиску информации о подобных конструкциях или конструкциях подобного назначения. Большую роль в этой работе играет личный опыт конструктора, его эрудиция, сведения, полученные при обмене опытом с коллегами, а также из электронных средств информации и других источников.

Для оптимизации использования научно - технической информации целесообразно в печатном и электронном виде:

- создание библиотек конструкторских решений;

- создание тематических справочников конструктора;

- создание информационных проспектов с материалами по конструкционным материалам, технологии изготовления и испытаний и т.д. Автоматизация конструирования. Бурный процесс развития информационных технологий в мире коснулся и конструкторского труда. существует множество программ конструирования, сочетающих параллельно с созданием конструкторской разработки выполнение необходимых проектных расчетов, деталировки с использованием широкого круга нормализованных деталей и элементов. Множительная техника позволяет получать качественные чертежи в любом масштабе на бумаге.

Расширилась возможность оперативного перебора вариантов конструктивных решений, выполнять операции математического моделирования непосредственно перед конструированием, конструктор освободился от рутинных операций утомительного поиска нужной информации, стандартных расчетов и деталирования.

Обобщая все сказанное о работе конструктора, следует вывод, что конструктор, создавая новую разработку, от знакомства с аналогами, накопления нужных сведений, в определенный момент работы должен сделать шаг к формированию собственной конструкции.

Этот процесс свидетельствует о том, что творчество в работе конструктора - разработчика присутствует всегда.

2 РАСЧЕТЫ, ВЫПОЛНЯЕМЫЕ В ПРОЦЕССЕ КОНСТРУИРОВАНИЯ АПГС

2.1 Гидравлические расчеты

Как правило, при конструировании любого АПГС гидравлические расчеты выполняются одними из первых. Если в техническом задании на разработку конструкции АПГС задан диаметр условного проходного сечения, давление и расход рабочего тела, то выставляется требование, чтобы перепад давления или коэффициент гидросопротивления не превышал допустимой величины. Обычно так формируются требования к обратным и всем отсечным клапанам.

Требования к регулирующим устройствам содержат необходимость поддержания требуемого давления до или после себя на заданном расходе рабочего тела, что заставляет конструктора расчетным путем определить величины и формы проходных сечений и сделать первые приближения по габаритам конструкции АПГС. Все расчеты типовых АПГС в главе 4 выполнены на основе материалов настоящего раздела

Как известно, гидравлические потери складываются из местных потерь на преодоление местных гидравлических сопротивлений – поворот потока, сужение или расширение тракта и другие, а также потерь на трение, обусловленных вязкостью рабочей среды, из-за которой внутри потока и между потоком и ограничивающей стенкой возникают силы трения.

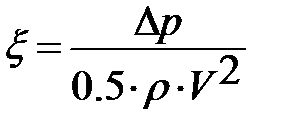

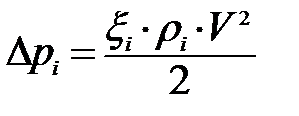

Гидравлические потери определяются с помощью коэффициентов гидравлического сопротивления, которые не зависят от рода рабочей среды (жидкость или газ), скорости потока и размеров рассчитываемых участков. Коэффициент гидравлического сопротивления ξ представляет собой отношение потерянного полного давления Δ p к скоростному давлению в рассматриваемом сечении F0:

, (2.1)

, (2.1)

где: ρ – плотность рабочей среды;

V – скорость потока.

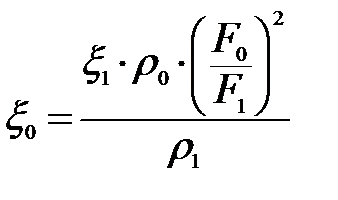

Сведения по коэффициентам гидравлического сопротивления приведены в справочнике [7]. Они справедливы для потоков жидкости и газа. Численные значения ξ зависят от того, к какому расчетному сечению оно применено. Пересчет коэффициента ξ, взятого из [7] и полученного для сечения F1, на сечение F0 производится по формуле:

, (2.2)

, (2.2)

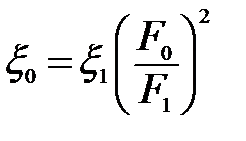

а при ρ0 = ρ1, что характерно для несжимаемой жидкости:

, (2.3)

, (2.3)

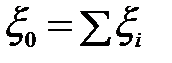

При гидравлическом расчете проточную часть клапана разбивают на участки и найденные на каждом участке потери давления суммируют по принципу наложения. Принцип наложения потерь осуществляется двумя методами: сложением коэффициентов сопротивления или абсолютных значений гидравлического сопротивления отдельных участков. Первый применяют при отсутствии существенного изменения плотности, что характерно для жидкости. В этом случае

, (2.4)

, (2.4)

где ξi – коэффициент сопротивления i-го участка.

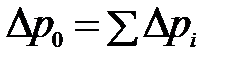

Второй метод применяют для газов, когда в магистрали имеет место изменение давления и температуры рабочей среды, следовательно, и плотности. В этом случае суммарная величина гидропотерь Δ p 0 определяется по формуле:

, (2.5)

, (2.5)

где Δ pi – сопротивление i-ого участка определяется по формуле:

, (2.6)

, (2.6)

где ρ i – плотность газа на i-том участке.

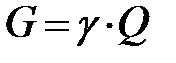

В гидравлических расчетах, как правило, используют массовый (весовой) расход вещества G, измеряемый в единицах массы, деленный на время кг/c. Весовой расход для расчетов дает более полное представление о количестве вещества в отличие от объемного расхода Q, измеряемого в м³/с. Весовой и объемный расходы связаны между собой соотношением:

, (2.7)

, (2.7)

где γ – удельный вес.

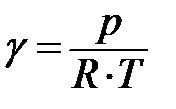

Если в инженерных расчетах изменением удельного веса жидкости можно пренебречь, то величину удельного веса газа определяют из уравнения состояния идеального газа по формуле:

, (2.8)

, (2.8)

где: p – абсолютное давление;

R – газовая постоянная;

Т – абсолютная температура.

Значения R некоторых газов приведены в таблице 2.1.

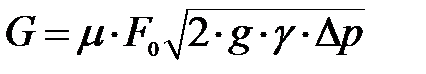

Величина весового расхода жидкости через сужающее устройство определяется по формуле:

, (2.9)

, (2.9)

где: Δ p – перепад давления на сужающем устройстве;

F 0 – площадь проходного сечения сужающего устройства;

μ – коэффициент расхода;

g – ускорение свободного падения.

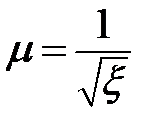

Коэффициент расхода связан с коэффициентом гидравлического сопротивления зависимостью:

, (2.10)

, (2.10)

При определении расхода газа следует различать два режима течения:

– режим докритический, когда расход газа зависит от давления среды, в которую происходит истечение;

– режим сверхкритический, когда расход газа не зависит от этого давления.

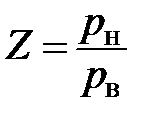

Для выбора расчетной формулы расхода газа необходимо найти отношение давлений.

, (2.11)

, (2.11)

где: p н – давление (низкое) за сужающим устройством, ата;

p в – давление (высокое) перед сужающим устройством, ата.

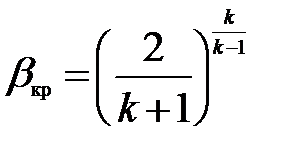

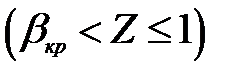

Величина Z сравнивается с величиной критического отношения давлений для данного газа βкр, определяемого равенством:

, (2.12)

, (2.12)

где k – показатель адиабаты, зависящий от температуры и давления газа. В таблице 2.1 приведены значения k для некоторых газов при нормальных условиях и соответствующие им значения βкр.

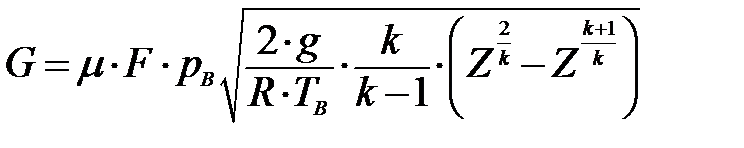

В случае докритического истечения  расход определяется по формуле:

расход определяется по формуле:

(2.13)

(2.13)

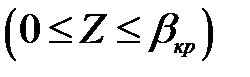

В случае сверхкритического истечения  расход газа определяется по формуле:

расход газа определяется по формуле:

(2.14)

(2.14)

В формулах (2.13) и (2.14) приняты обозначения:

G – весовой расход газа;

μ – коэффициент расхода;

F – площадь проходного сечения;

p в – абсолютное давление перед сужающим устройством;

R – газовая постоянная;

Тв – абсолютная температура газа перед сужающим устройством;

g – ускорение свободного падения;

k – показатель адиабаты.

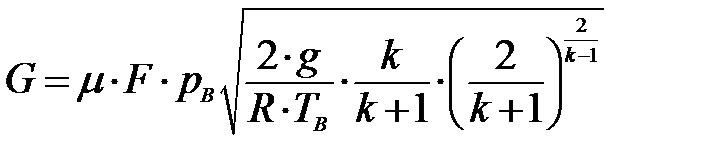

Формулы (2.13) и (2.14) из-за наличия дробных показателей степеней достаточно сложны для инженерных расчетов, поэтому рекомендуем приближенную формулу, предложенную авторами работы [4], которая позволяет формулы (2.13) и (2.14) записать в виде:

(2.15)

(2.15)

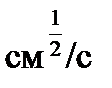

где Y – коэффициент с размерностью (  ), принимающий значения:

), принимающий значения:

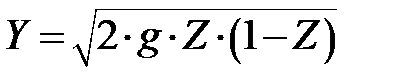

– при докритическом истечении;

– при докритическом истечении;

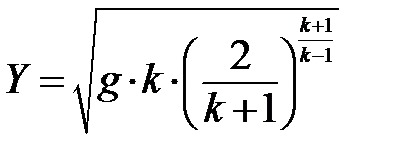

– при сверхкритическом истечении (для любого газа величина постоянная).

– при сверхкритическом истечении (для любого газа величина постоянная).

Приближенная формула для случая докритического истечения проще для инженерных расчетов и дает результат, отличающийся не более, чем на 3℅ от рассчитанного по формуле (2.13).

Значения коэффициента Y для сверхкритического истечения некоторых газов приведены в табл. 2.1. Значения коэффициента Y для докритического истечения тех же газов приведены в Приложении А.

Таблица 2.1 Физические параметры некоторых газов

| Газ Параметр | Пороховые газы | Азот | Воздух | Кислород | Водород | Гелий |

| k | 1,25 | 1,4 | 1,4 | 1,4 | 1,41 | 1,66 |

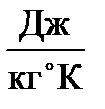

R,

| 305 | 297 | 287 | 260 | 4125 | 2078 |

| βкр | 0,5549 | 0,5283 | 0,5283 | 0,5283 | 0,5266 | 0,4881 |

Y,

| 20,611 | 21,446 | 21,446 | 21,446 | 21,499 | 22,715 |

2.2 Расчет пружин сжатия

В конструкциях агрегатов ПГС широкое применение находят пружины сжатия. В отличие от пружин растяжения они менее габаритны, хорошо вписываются в конструкцию, не требуют специфических законцовок, более технологичны в изготовлении и испытаниях и, наконец, даже в случае разрушения, оставшиеся витки хотя бы частично могут сохранить работоспособность узла. Чертеж пружины сжатия и ее силовая диаграмма представлены на рис. 2.1,

где: D н – наружный диаметр;

D в – внутренний диаметр;

D с – средний диаметр;

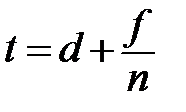

d – диаметр проволоки;

t – шаг витка;

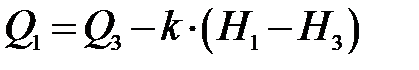

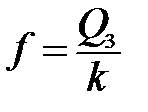

Q 3 – сила пружины при максимальной деформации;

Q 1 – cила пружины при рабочей деформации;

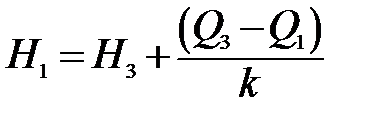

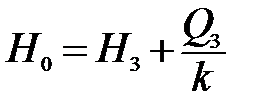

Н0 – высота пружины в свободном состоянии;

Н1 – высота пружины при рабочей деформации;

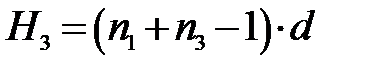

Н3 – высота пружины при максимальной деформации;

Символом n обозначено рабочее число витков; n 1 - полное число витков, n 1 = n + n 2 (n 2 = 2 соответствует поджатию по одному целому витку с каждого конца; n 2 = 1.5 – поджатию по 3/4 витка с каждого конца);

n 3 – число зашлифованных витков (n 3 = 1.5 при n 2 = 2, n 3 = 1.25 при

n 2 = 1.5);

k – жесткость пружины;

G – модуль сдвига.

Рис. 2.1. Пружина сжатия и ее силовая диаграмма

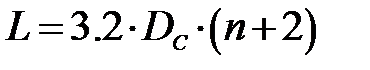

Ниже приведены формулы и таблицы для расчета пружины сжатия, взятые из ГОСТ Р50753:

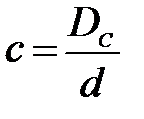

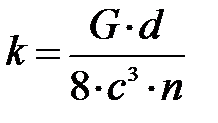

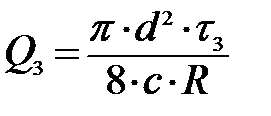

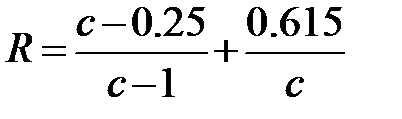

;

;

;

;

;

;

;

;

;

;

;

;

.

.

где: f – полный ход пружины на сжатие;

L – длина проволоки для навивки пружины.

В приведенных формулах размерность силы Q (Н), геометрических размеров (мм). Для наиболее часто применяемой проволоки из стали марки 12Х18Н10Т G = 7·104 МПа.

Расчет остальных параметров пружины проводится по формулам, так же взятым из ГОСТ Р50753:

;

;

;

;

;

;

;

;

где: с – степень кривизны витка,

τ 3 – допустимые напряжения,

R – коэффициент, учитывающий кривизну витка пружины. Чем меньше радиус витка пружины, тем выше напряжения τ3 в материале пружины.

Значения R приведены в табл. 2.2.

Допустимые напряжения τ 3 в зависимости от класса точности изготовления пружины приведены в табл. 2.3. Чем ответственнее узел, в котором применяется пружина, тем выше класс.

Для агрегатов ракетно-космической техники, подверженным динамическим нагрузкам, пружины изготавливают по І или ІІ классу.

Таблица 2.2 Зависимость R от степени кривизны витка

| c | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 | 6.0 | 6.5 | 7.0 | 7.5 |

| R | 1.581 | 1.476 | 1.404 | 1.350 | 1.311 | 1.279 | 1.252 | 1.231 | 1.213 | 1.197 |

|

| ||||||||||

| с | 8.0 | 8.5 | 9.0 | 9.5 | 10 | 11 | 12 | 13 | 14 | 15 |

| R | 1.184 | 1.172 | 1.161 | 1.15 | 1.143 | 1.131 | 1.119 | 1.109 | 1.102 | 1.093 |

|

| ||||||||||

| c | 16 | 17 | 18 | 19 | 20 | 23 | 24 | 25 | ||

| R | 1.089 | 1.082 | 1.078 | 1.073 | 1.067 | 1.06 | 1.058 | 1.056 | ||

Таблица 2.3 Допустимые значения τ 3 для различной точности

изготовления

| Точность изготовления | τ 3, МПа | |||||||

| Диаметр проволоки, мм | ||||||||

| От 0.1 до 2.8 | 3.0 3.5 | 4.0 4.5 | 5.0 5.5 | 6.0 | 6.5 | 7.0 7.5 | 8.0 | |

| І класс | 540 | 530 | 510 | 500 | 480 | 460 | 450 | 440 |

| ІІ класс | 900 | 870 | 840 | 820 | 800 | 770 | 740 | 720 |

| ІІІ класс | 1070 | 1040 | 1010 | 980 | 950 | 920 | 890 | 860 |

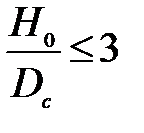

Чтобы в сборке пружина сохраняла устойчивость, необходимо при расчете ее соблюдать условие:  .

.

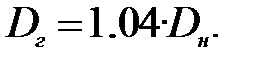

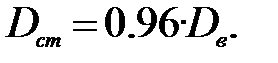

При изготовлении для контроля наружного диаметра пружины применяют гильзу, диаметр которой  Внутренний диаметр пружины контролируется стержнем, диаметр которого

Внутренний диаметр пружины контролируется стержнем, диаметр которого

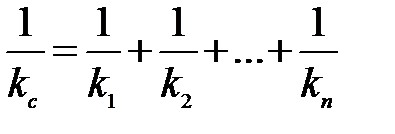

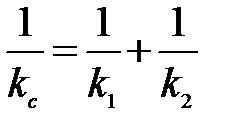

В конструкторской практике в некоторых случаях приходится последовательно устанавливать две и более пружин, нагруженных общей силой. В этих случаях суммарная жесткость k с системы из последовательно установленных пружин определяется из уравнения:

,

,

где k 1, k 2…kn – жесткость каждой пружины.

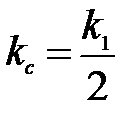

Например, жесткость системы из двух последовательно установленных одинаковых пружин, будет:  , или

, или  , т.е. жесткость системы из двух последовательно установленных одинаковых пружин будет вдвое меньше жесткости одной пружины.

, т.е. жесткость системы из двух последовательно установленных одинаковых пружин будет вдвое меньше жесткости одной пружины.

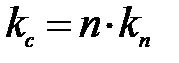

У системы из параллельно установленных двух и более пружин суммарная жесткость равна сумме жесткостей всех пружин:  .

.

2.3 Прочностные расчеты

Прочностные расчеты представлены на примере оценки запасов прочности элементов конструкции пневмоклапана, общий вид которого показан на рис. 4.1. Расчеты выполнены для двух фланцев, упругого уплотнения затвора, корпуса клапана, а также штока, нагруженного динамической нагрузкой.