Диаграмма газовой силы Pг, в функции угла поворота кривошипа

Сила давления газов на поршень Pг = ( pг – p 0 ) Fп = D p ×Fп,

где D p =( pг – p0) –перепад давления на поршне; p Г – абсолютное давление газов по индикаторной диаграмме в данной фазе рабочего цикла.

Процедура определения D p =р( j ), который представляет собой удельную (приходящую на единицу площади поршня Fп) газовую силу Pг, сводится к перестроению индикаторной диаграммы двигателя из координат p – S в координаты D p - j . Для этого использовался графоаналитический метод А.Ф. Брикса.

Под индикаторной диаграммой из точки О1, соответствующей половине хода поршня, строят вспомогательную полуокружность радиусом S/(2 ms). Затем от центра полуокружности в сторону НМТ откладывается поправка А.Ф.Брикса в виде отрезка О1О2 =D. Полуокружность из центра О2 делят лучами с интервалом 30°. Из точек пересечения лучей с полуокружностью проводят вертикальные линии до пересечения с линиями давлений на индикаторной диаграмме. Отрезки вертикалей от линии атмосферного давления до соответствующих линий на индикаторной диаграмме отображают перепад давления D p на поршне в данной фазе рабочего цикла. Для построения развернутой диаграммы D p = f ( j ) на индикаторной диаграмме в координатах p – S фиксировались ординаты в мм чертежа, соответствующие совокупности угловых положений кривошипа от 0° до 720° через каждые 30°. В интервале от 360 до 390° ординаты определялись через 10°.

2.5 Определение масс элементов КШМ

Сила инерции возвратно-поступательно движущихся элементов КШМ двигателя P j =С × f 1 ( j )P j , где C =- mjr w 2 , f 1 ( j )= ( cos j + l cos 2 j ).

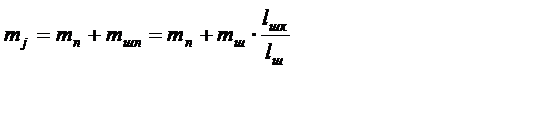

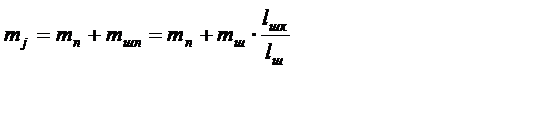

Для определения массы КШМ, совершающей возвратно-поступательное движение  Истинные значения массы поршня mп и шатуна mш определяются по статистическим значениям.

Истинные значения массы поршня mп и шатуна mш определяются по статистическим значениям.

2.6 Диаграмма сил инерции масс КШМ, движущихся возвратно-поступательно

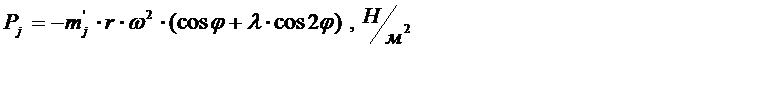

Сила инерции возвратно-поступательно движущихся элементов КШМ двигателя P j =С × f 1 ( j )P j , где C =- mjr w 2 , f 1 ( j )= ( cos j + l cos 2 j ).

Для определения массы КШМ, совершающей возвратно-поступательное движение  Истинные значения массы поршня mп и шатуна mш определяются по статистическим значениям их конструктивных масс, т.е. масс, приходящихся на единицу площади

Истинные значения массы поршня mп и шатуна mш определяются по статистическим значениям их конструктивных масс, т.е. масс, приходящихся на единицу площади

поршня. Соответственно, m’п=mп/Fп, m’ш=mш/Fп , m’j=mjFп, и сила инерции, приходящаяся на единицу площади поршня

.

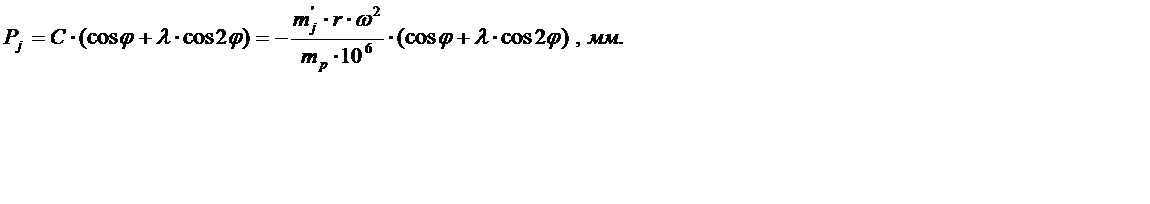

.

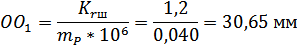

Её графическая интерпретация с учётом масштаба давления mp = 0,04 МПа/мм

2.7 Диаграммы сил суммарной PS,, боковой N, тангенциальной T и нормальной K

P S = P Г + Pj ,

Нормальная сила N, воспринимаемая стенками цилиндра N = P S × f 2 ( j ),

Сила S, действующая вдоль оси шатуна и передающаяся далее кривошипу

S= PS K= PS× f3(j),

Тангенциальная сила, направленная по касательной к окружности радиуса кривошипа T= PS× f4(j),

где f 2 ( j )= tg b ,

b = arcsin ( l sin j )- угол отклонения оси шатуна от оси цилиндра.

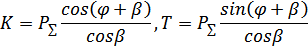

Результаты расчёта сил и P S , N  K и T , а также вспомогательные функции f 2 ( j )= tg [ arcsin ( l sin j )], f 3 ( j )=(cos(ϕ+β))/cosβ , f 4 ( j )=sin(ϕ+β))/cosβ

K и T , а также вспомогательные функции f 2 ( j )= tg [ arcsin ( l sin j )], f 3 ( j )=(cos(ϕ+β))/cosβ , f 4 ( j )=sin(ϕ+β))/cosβ

приведены в таблице. Сила S не рассчитывалась т.к. её величина мало отличается от величины силы P S. При величинах l=0,24…0,31, характерных для современных автотракторных двигателей.

Так как все результаты расчетов в таблице приведены в мм, то для перевода в размерность давлений или сил, необходимо соответственно умножить их на масштаб давлений mp = 0,04 МПа/мм или на масштаб сил

mP = mp Fn 103 = 0,04· 0,006·103 = 0,24 кН/мм.

| № точки | j,° ПКВ | Pг, мм | f1(j) | Pj, мм | PS, мм | f2(j) | N, мм | f3(j) | K, мм | f4(j) | T, мм |

| 0 | 0 | 0 | 1,242 | -49,91 | -49,91 | 0,02 | -1,09 | 0,994 | -49,62 | 0,109 | -5,43 |

| 1 | 30 | -2 | 0,991 | -39,81 | -41,81 | 0,126 | -5,27 | 0,803 | -33,57 | 0,608 | -25,43 |

| 2 | 60 | -2 | 0,375 | -15,06 | -17,06 | 0,221 | -3,78 | 0,308 | -5,25 | 0,963 | -16,42 |

| 3 | 90 | -2 | -0,25 | 10,04 | 8,04 | 0,258 | 2,07 | -0,258 | -2,07 | 0,952 | 7,65 |

| 4 | 120 | -2 | -0,625 | 25,11 | 23,11 | 0,228 | 5,12 | -0,692 | -15,99 | 0,698 | 16,13 |

| 5 | 150 | -2 | -0,741 | 29,77 | 27,77 | 0,126 | 3,49 | -0,929 | -25,79 | 0,368 | 10,21 |

| 6 | 180 | -2 | -0,75 | 30,13 | 28,13 | 0 | 0 | -1 | -28,12 | 0 | 0 |

| 7 | 210 | -1 | -0,741 | 29,77 | 28,77 | -0,126 | -3,62 | -0,929 | -26,73 | -0,414 | -11,89 |

| 8 | 240 | 0 | -0,625 | 25,11 | 25,11 | -0,221 | -5,57 | -0,692 | -17,38 | -0,799 | -20,06 |

| 9 | 270 | 2 | -0,25 | 10,04 | 12,04 | -0,258 | -3,11 | -0,258 | -3,11 | -0,994 | -11,97 |

| 10 | 300 | 7 | 0,375 | -15,06 | -8,06 | -0,222 | 1,79 | 0,308 | -2,48 | -0,910 | 7,34 |

| 11 | 330 | 25 | 0,991 | -39,81 | -14,81 | -0,126 | 1,87 | 0,803 | -11,89 | -0,568 | 8,42 |

| 11' | 340 | 33 | 1,131 | -45,44 | -12,44 | -0,086 | 1,07 | 0,910 | -11,33 | -0,401 | 4,99 |

| 11'' | 350 | 44 | 1,219 | -48,99 | -4,99 | -0,044 | 0,22 | 0,977 | -4,88 | -0,211 | 1,05 |

| 12 | 360 | 59 | 1,25 | -50,21 | 8,79 | 0 | 0 | 1 | 8,79 | 0 | 0 |

| 12' | 370 | 100 | 1,219 | -48,99 | 51 | 0,044 | 2,22 | 0,977 | 49,84 | 0,222 | 11,33 |

| 12'' | 380 | 137 | 1.154 | -45,44 | 91,56 | 0,086 | 7,86 | 0,910 | 83,35 | 0,443 | 40,59 |

| 13 | 390 | 100 | 0,991 | -39,81 | 60,19 | 0,126 | 7,58 | 0,803 | 48,33 | 0,647 | 38,95 |

| 14 | 420 | 39 | 0,375 | -15,06 | 23,94 | 0,222 | 5,31 | 0,308 | 7,37 | 0,993 | 23,76 |

| 15 | 450 | 19 | -0,25 | 10,04 | 29,04 | 0,258 | 7,49 | -0,258 | -7,499 | 0,869 | 25,22 |

| 16 | 480 | 12 | -0,625 | 25,11 | 37,11 | 0,222 | 8,23 | -0,692 | -25,680 | 0,581 | 21,56 |

| 17 | 510 | 9 | -0,741 | 29,77 | 38,77 | 0,126 | 4,88 | -0,929 | -36,016 | 0,321 | 12,45 |

| 18 | 540 | 6 | -0,75 | 30,13 | 36,13 | 0 | 0 | -1 | -36,13 | 0 | 0 |

| 19 | 570 | 2 | -0,741 | 26,77 | 31,77 | -0,126 | -4,0 | -0,929 | -29,513 | -0,458 | -14,55 |

| 20 | 600 | 1 | -0,625 | 25,11 | 26,11 | -0,222 | -5,79 | -0,692 | -18,068 | -0,881 | -23,0 |

| 21 | 630 | 1 | -0,250 | 10,04 | 11,04 | -0,258 | -2,85 | -0,258 | -2,851 | -0,995 | -10,99 |

| 22 | 660 | 1 | 0,375 | -15,06 | -14,06 | -0,222 | 3,12 | 0,308 | -4,331 | -0,837 | 11,77 |

| 23 | 690 | 1 | 0,991 | -39,81 | -38,81 | -0,126 | 4,89 | 0,803 | -31,166 | -0,527 | 20,44 |

| 24 | 720 | 1 | 1,25 | -50,21 | -49,21 | 0 | 0 | 1 | -49,21 | 0 | 0 |

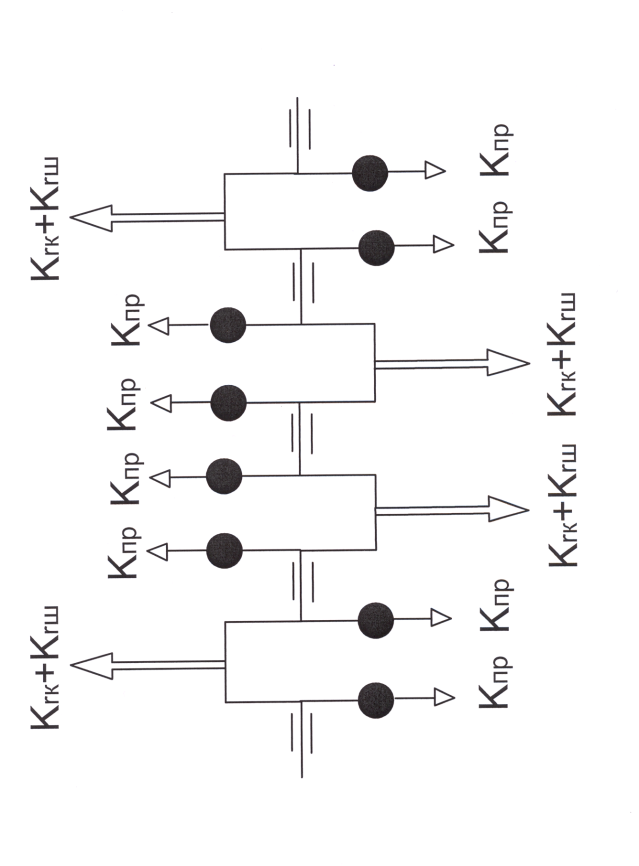

2.8 Полярная диаграмма сил, действующих на шатунную шейку КВ

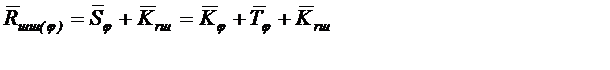

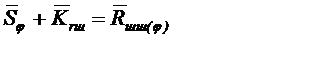

Сила Rшш, нагружающая шатунную шейку в процессе работы двигателя является, для каждой фазы рабочего цикла, суммой сил К j, T j и центробежной силой К r ш, создаваемая массой шатуна, отнесённой к его кривошипной головке - m шк.

Полярная диаграмма силы  получается как результат последовательного геометрического суммирования в координатах К -Т сил К j, T j для всей совокупности расчётных фаз рабочего цикла (точек j).Затем полюс полученной таким образом полярной диаграммы силы

получается как результат последовательного геометрического суммирования в координатах К -Т сил К j, T j для всей совокупности расчётных фаз рабочего цикла (точек j).Затем полюс полученной таким образом полярной диаграммы силы  (точка О) перемещается на величину вектора

(точка О) перемещается на величину вектора  по оси К в точку О1

по оси К в точку О1

что равносильно геометрическому суммированию  .

.

Затем, полярная диаграмма перестраивается в координаты Rшш = f (φ) (разворачивается по углу поворота кривошипа). По развёрнутой диаграмме определяются расчетные нагрузки на шатунный подшипник:

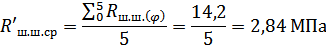

Rшш ср – средняя за цикл (используется для выполнения теплового расчета шатунного подшипника);

R ’шш ср – средняя в петле максимальных нагрузок (используется для гидродинамического расчёта подшипника);

Rшш max – максимальная (используется для обоснованного выбора антифрикционного материала подшипника).

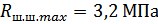

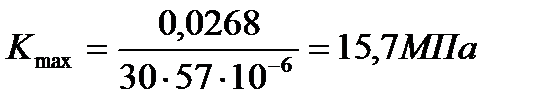

· Максимальная нагрузка на шейку

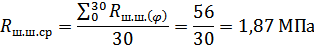

· Средняя нагрузка на шейку

· Средняя нагрузка в петле максимальных нагрузок

Результаты расчётов нагрузок на шатунный подшипник приведены в таблице 5.

Табл.5.

| R шш ср | R ’шш ср | R шш max | |||

| мм | МПа | мм | МПа | мм | МПа |

| 47 | 1,87 | 71 | 2,84 | 80 | 3,2 |

2.9 Теоретическая диаграмма износа шатунной шейки

Строится с целью определения зоны, в которой следует располагать канал подвода масла к шатунному подшипнику.

Построение этой диаграммы основано на следующих принципах:

- износ шейки в каждой расчётной фазе рабочего цикла прямо пропорционален величине вектора силы Rшш;

- величина износа неизменна в пределах дуг 60° в обе стороны от условной точки приложения силы к поверхности шатунной шейки.

Построение фактической диаграммы производилось на основе промежуточного (вспомогательного) её варианта, на котором износ в точках периметра шейки иллюстрировался графическим суммированием парциальных износов от сил Rшш, нагружающих шейку в различных фазах рабочего цикла.

Анализ диаграммы износа шатунной шейки показывает, что масло следует подводить на поверхность шейки под углом  = 52° к оси кривошипа.

= 52° к оси кривошипа.

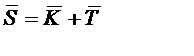

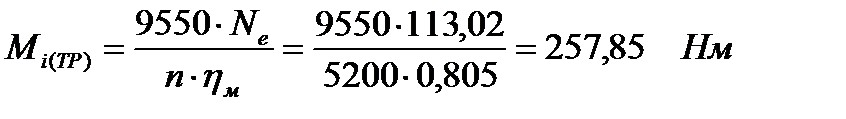

2.10 Диаграмма суммарного крутящего момента

Моменты Mi = T × r, действующие на отдельных кривошипах 6-ти цилиндрового рядного двигателя суммируясь по длине коленчатого вала, передают на трансмиссию суммарный крутящий момент

Моменты Mi одинаковы по форме временнóй реализации, но сдвинуты по фазе на углы, определяемые порядком работы двигателя и углом чередования рабочих ходов.

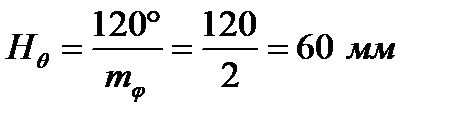

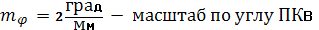

При порядке работы 1-5-3-6-2-4 проектируемый 6-ти цилиндровый рядный двигатель имеет равномерное чередование рабочих ходов с угловым интервалом  =120 градусов. Следовательно, его суммарный крутящий момент представляет собой периодическую функцию с периодом θ (длительность периода на диаграммах

=120 градусов. Следовательно, его суммарный крутящий момент представляет собой периодическую функцию с периодом θ (длительность периода на диаграммах  , где

, где

Для двигателей с равномерным чередованием рабочих ходов  определяется суммированием последовательных отрезков кривой силы Т= f ( j ), с угловой длительностью 120°каждый.

определяется суммированием последовательных отрезков кривой силы Т= f ( j ), с угловой длительностью 120°каждый.

В формализованном виде это сводится к суммированию ординат точек

С угловыми индексами: (0+4+8+12+16+20); (1+5+9+13+17+21); (2+6+10+14+18+22); (3+7+11+15+19+23); (4+8+12+16+20+24).

Среднее значение крутящего момента, представляющее собой индикаторный момент двигателя =18 мм.

=h*

=h*  =24,9*8,64=111,46 (Н*м/мм)

=24,9*8,64=111,46 (Н*м/мм)

Фактическое значение

m М = mp × Fn × r × 103 = 0,04 · 0,006· 0,036 · 106 = 8,64 Н м/мм – масштаб момента.

По результатам теплового расчёта значение среднего индикаторного крутящего момента

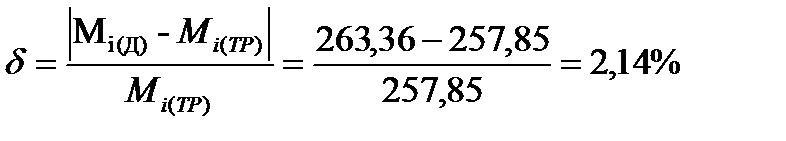

Абсолютная величина относительной разницы  и

и  :

:

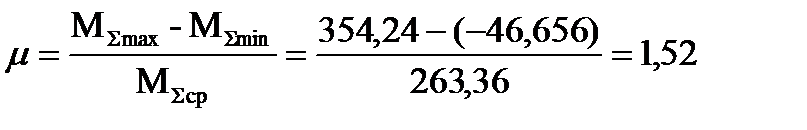

Коэффициент неравномерности крутящего момента:

M Σ max = 41× 8,64 = 354,24 Нм,

M Σ min = -5,4 × 8,64 = -46,656 Нм.

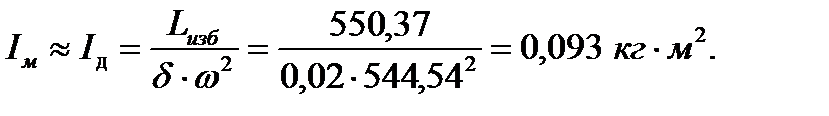

2.11. Определение момента инерции маховика

Момент инерции маховика должен быть минимально достаточным для обеспечения коэффициента неравномерности хода двигателя –  .

.

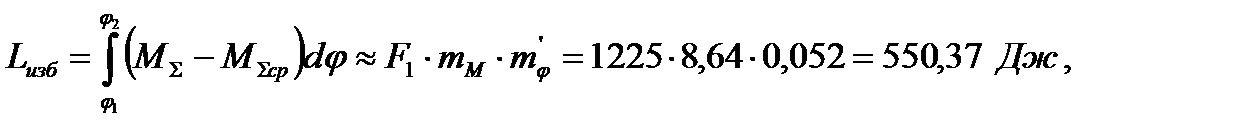

Избыточная работа крутящего момента

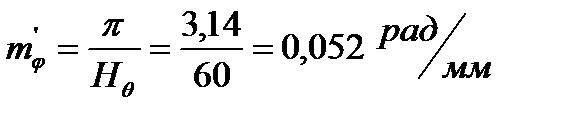

где j1, j2 – углы ПКВ, соответственно, начала и конца участка с положительным избыточным моментом;  - масштаб угла ПКВ в рад/мм; F 1 – площадь участка с положительным избыточным моментом, мм2.

- масштаб угла ПКВ в рад/мм; F 1 – площадь участка с положительным избыточным моментом, мм2.

Полагая, что момент инерции подвижных элементов КШМ при наличии маховика равен его моменту инерции

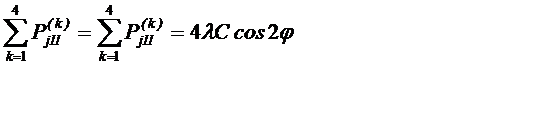

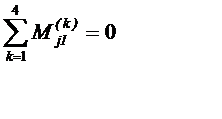

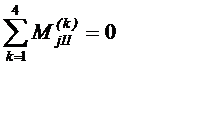

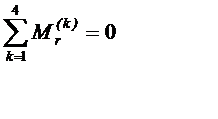

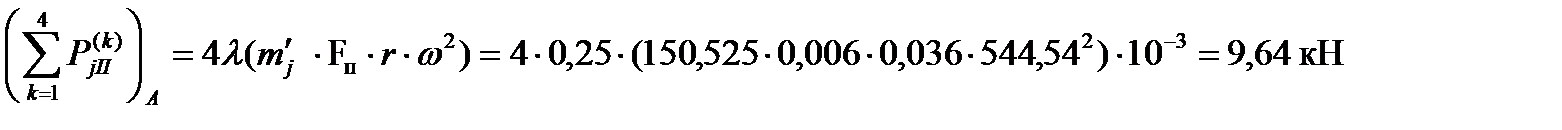

2.12. Анализ уравновешенности двигателя

В четырёхцилиндровом четырёхтактном двигателе неуравновешенными являются суммарная сила инерции второго порядка  и суммарный опрокидывающий момент ΣМопр.

и суммарный опрокидывающий момент ΣМопр.

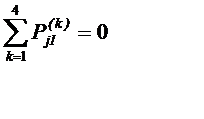

Все остальные силовые факторы, ответственные за внешнюю неуравновешенность двигателя, в данном двигателе уравновешены:

- суммарная сила инерции первого порядка  ;

;

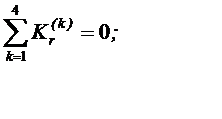

- суммарная центробежная сила инерции

- суммарный момент сил инерции первого порядка  ;

;

- суммарный момент сил инерции второго порядка -  ;

;

- суммарный момент центробежных сил-  .

.

Степень неуравновешенности двигателя по суммарной силе инерции второго порядка может быть ориентировочно оценена по её амплитуде

Для уравновешивания  возможно использовать механизм, состоящий из двух встречно вращающихся с угловой частотой ±2ω валов с противовесами массой.

возможно использовать механизм, состоящий из двух встречно вращающихся с угловой частотой ±2ω валов с противовесами массой.

Условие уравновешивания -  .

.

Для его выполнения необходимо, чтобы противовесы имели статический момент

Неуравновешенность двигателя по суммарному опрокидывающему моменту остаётся, так как практические методы уравновешивания ΣМопр в настоящее время практикой двигателестроения не освоены.

Однако, на продолжении щек самоуравновешенных валов практически всегда устанавливают противовесы. Их назначение – разгрузка коренных подшипников от действия центробежных сил и конструкции вала и картера от действия локальных изгибающих моментов.

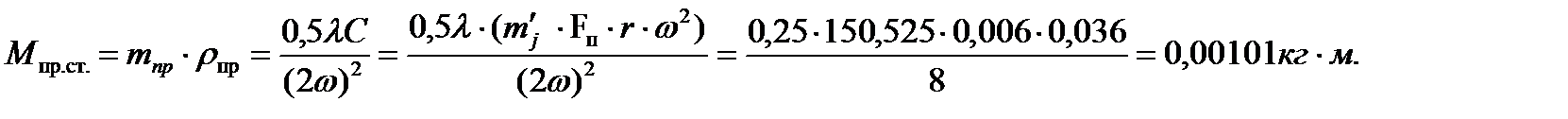

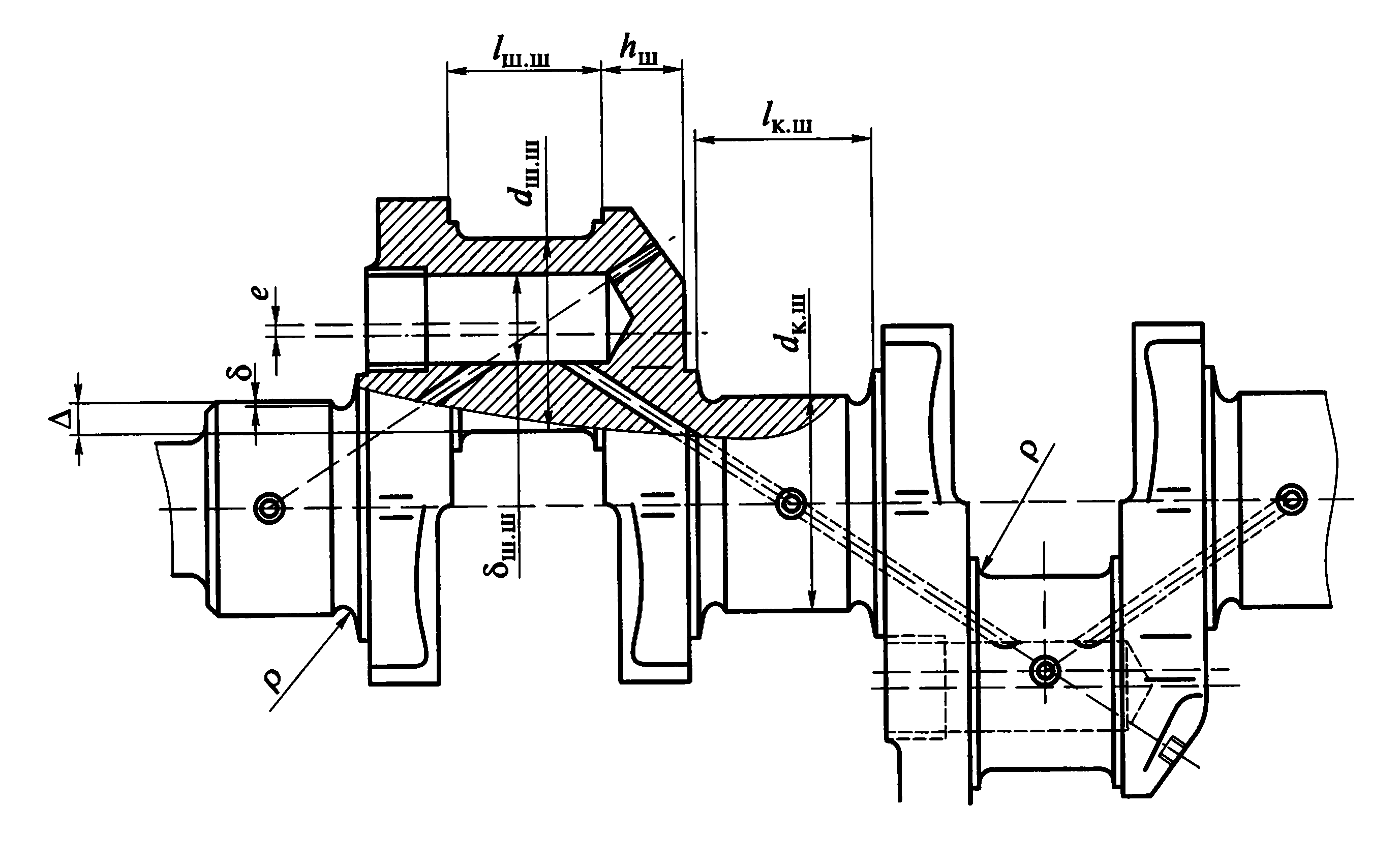

Учитывая высокую форсированность по номинальной частоте вращения, на коленчатом валу разрабатываемого двигателя противовесы установлены на продолжении всех щёк (см. рис. 3), что позволяет максимально улучшить внутреннюю уравновешенность двигателя без ухудшения его внешней уравновешенности.

Статический момент противовесов определяется из условия равенства суммы сил, действующих на кривошип (центробежной силы кривошипа Kr к = m к × r × w 2 и центробежной силы массы шатуна, приведенной к кривошипной головке Kr ш = m шк × r × w 2) двум центробежным силам противовесов Kпр= Мпр.ст. × w 2, откуда m к × r × w 2 + m шк × r × w 2 =2 Мпр.ст. × w2 и

Мпр . ст . =0,5 × r × (m к + m шк )= 0,5 × r × F п × (m' к + m' шк )= =0,5× r × F п × [m' к +m' ш (1-l шп /l ш )]=

=0,5(0,036×0,006×(200+157,5×0,73)=0,034 кг×м.

Конструктивная масса кривошипа определена по статистическим данным для аналогичных конструкций двигателей m'к=200 кг/м2.

3. Конструктивная разработка и расчет двигателя

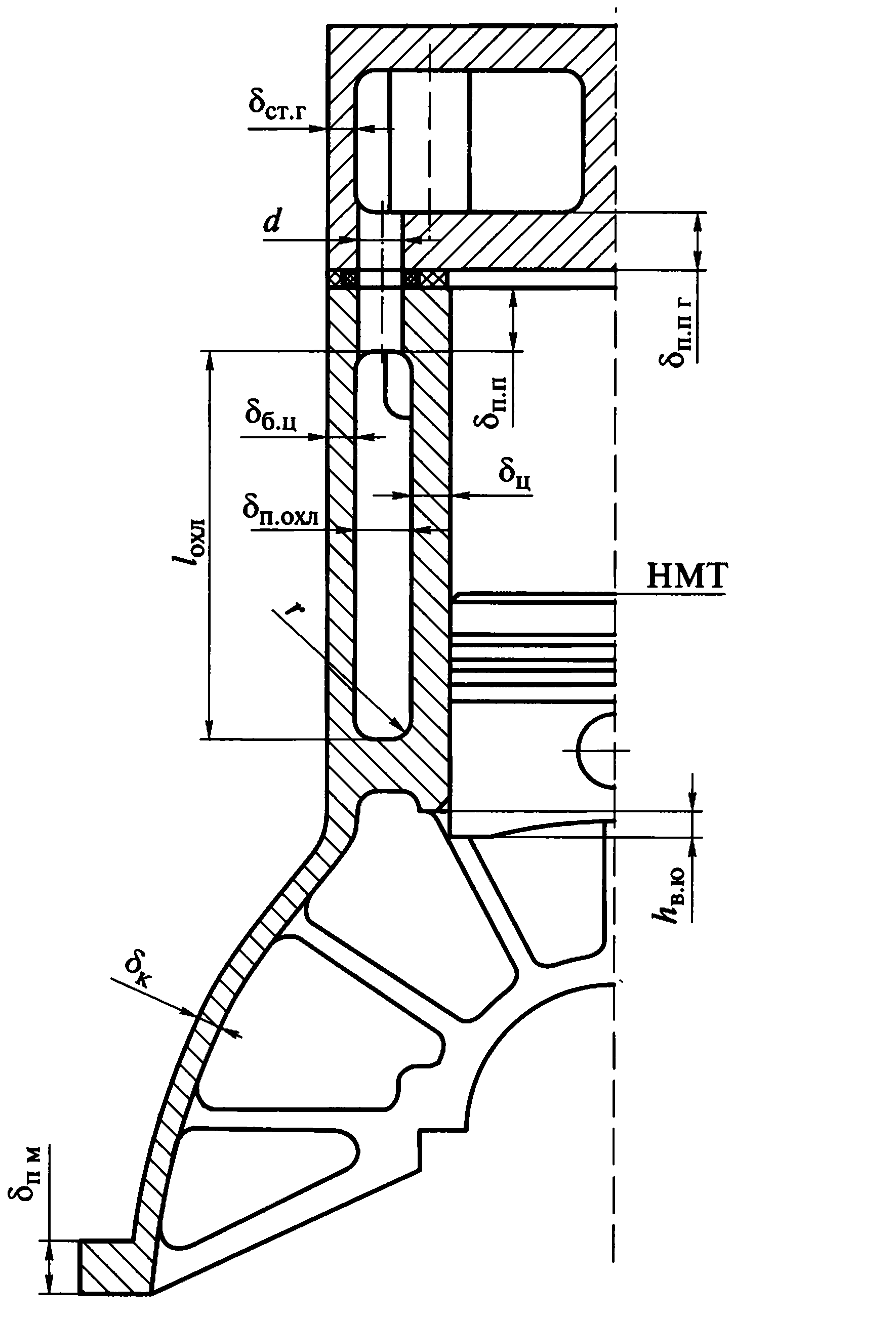

3.1 Поршневая группа

Назначение: - поршень обеспечивает необходимую для эффективной организации рабочего процесса форму камеры сгорания. Его днище воспринимает давление газов, развивающееся в надпоршневом пространстве при реализации в нем рабочего цикла, и через палец передает усилие на шатун.

Условия работы: поршень является наиболее напряженным элементом поршневой группы, воспринимает высокие газовые, инерционные и тепловые нагрузки. Поршень работает при высоких относительных скоростях перемещения элементов поршня по зеркалу цилиндра при больших удельных давлениях между ними.

Требования к конструкции:

- надежная герметизация надпоршневого пространства

- хороший теплоотвод от головки поршня в стенки цилиндра;

- малая тепловосприимчивость днища поршня;

- предотвращение попадания масла в камеру сгорания;

- малая работа трения;

- высокая износостойкость;

- высокая прочность и жесткость при малом конструктивном весе.

Расчетный режим: Расчетным режимом при расчете элементов поршневой группы является режим максимального момента.

3.1.1 Предварительные размеры элементов поршня

При конструктивной разработке поршневой группы за основу принимается поршень прототипа двигателя. Предварительные размеры деталей поршневой группы выбираются по статистическим данным, затем проверяются расчетом и уточняются.

- высота поршня Н=(0,6…0,8)D=54…72мм ~63мм

- толщина стенки головки поршня δ=(0,06…0,09)D=5,4…8,1мм ~7мм

- высота жарового слоя h=(0,03…0,08)D=2,7…7,2мм~5мм

- толщина межкольцевой перемычки hп=(0,04…0,05)D=3,5…4,5мм~4мм

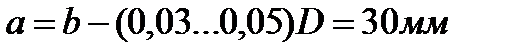

- длина юбки поршня hю=(0,3…0,6)D=27…54мм~42мм

- расстояние между бобышками b=(0,25…0,4)D=22,5…36мм ~34мм

- диаметр пальца dп=(0,2…0,28)D=18…25мм ~25мм

- длина пальца lп=(0,85…0,9)D=76…81 мм ~80мм

α=dвн/dп=0,65…0,75

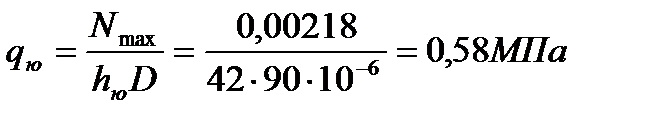

Критерием правильности выбора длины юбки является допустимое удельное давление:

где Nmax – максимальная боковая сила (из динамического расчета)

Nmax=8,6·2,54·10-4=0,00218МН

Для бензиновых двигателей qю=0,5…0,8МПа

Удельное давление между юбкой поршня и зеркалом цилиндра находится в рекомендуемых пределах, что гарантирует хорошую износостойкость сочленения.

Размер h2 выбирается с целью создания благоприятных условий смазки юбки поршня.

h2=(0,64…0,67)hю=(0,64…0,68)42=27…28,5мм~28мм

Поршень - из алюминиевого сплава. Юбка поршня в продольном сечении - коническая, в поперечном - овальная. В верхней части поршня проточены три канавки под поршневые кольца. Канавка маслосъемного кольца имеет выходящие в бобышки сверления, по которым масло, собранное кольцом со стенок цилиндра, поступает к поршневому пальцу. Днище поршня плоское. На днище каждого поршня сделана цилиндрическая выемка, которая предотвращает касание о днище поршня тарелок клапанов при нарушении фаз газораспределения.

Для облегчения поршня, увеличения его износостойкости, а также с целью уменьшения потерь на трение, нерабочие поверхности удалены. Рабочие поверхности покрыты электролитическим слоем олова.

3.1.2 Поршневой палец

Назначение: передача усилия от поршня к шатуну.

Условия работы: Во время работы палец подвергается воздействию переменных нагрузок от газовых и инерционных сил и высокой температуре, приводящих к возникновению напряжений изгиба, сдвига, смятия и овализации.

Требования к конструкции: В соответствии с указанными условиями работы к конструкции поршневого пальца предъявляются требования: высокая усталостная прочность, жёсткость и износостойкость, минимальная конструктивная масса и расходы на производство.

Расчетный режим: Расчет поршневого пальца включает определение удельных давлений пальца на втулку верхней головки шатуна и на бобышки, а также напряжений от изгиба, среза и овализации.

На двигателе установлены пальцы защемленного типа. Пальцы изготовлены из хромоникелевой стали и установлены в бобышках поршней с зазором и запрессованы с натягом в верхние головки шатунов.

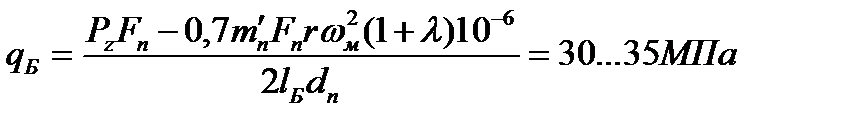

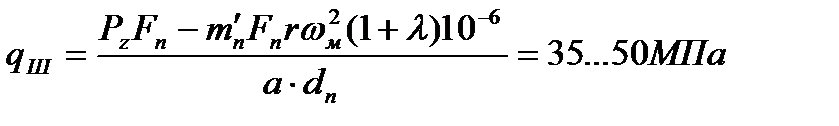

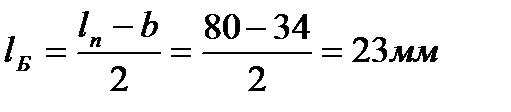

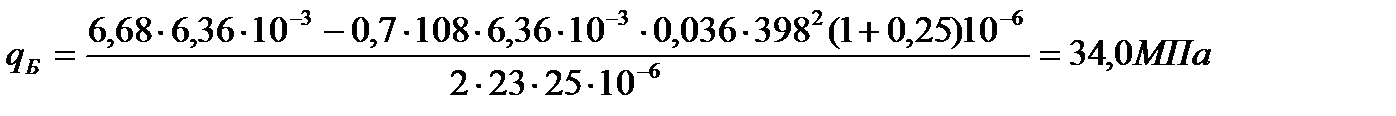

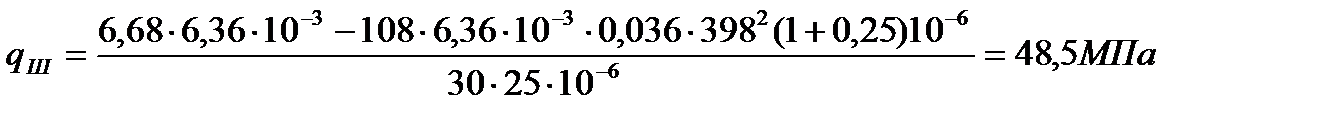

Правильность выбора наружного диаметра пальца проверяется по допускаемым удельным давлениям в бобышках поршня и в поршневой головке шатуна.

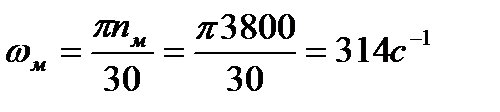

где  398

398  угловая скорость при максимальном крутящем моменте

угловая скорость при максимальном крутящем моменте

где

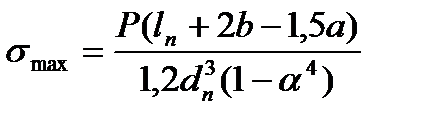

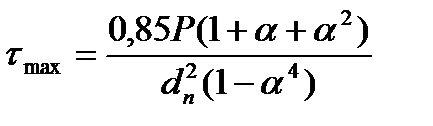

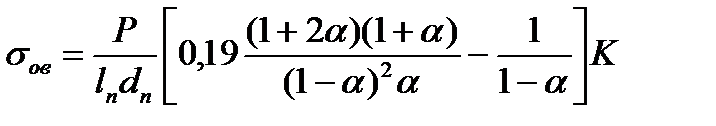

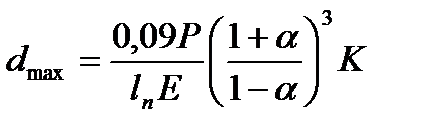

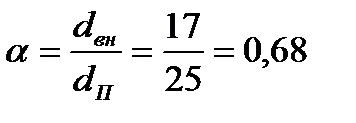

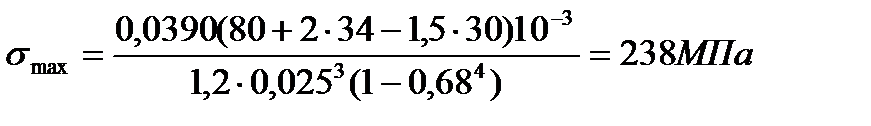

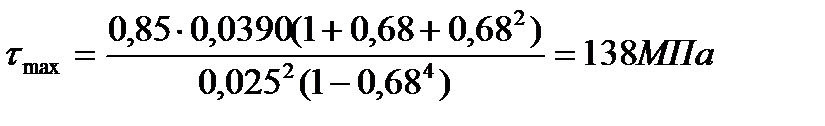

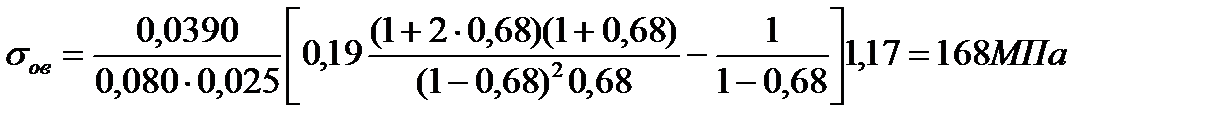

Внутренний диаметр пальца определяется из условия обеспечения прочности по напряжениям изгиба σmax, среза τmax и овализации σов.

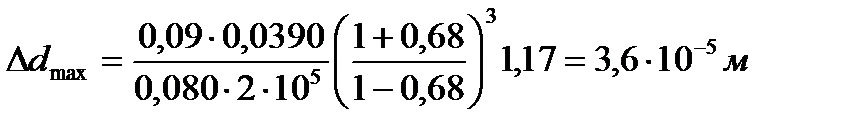

Кроме того, необходимо определить максимальную овализацию пальца Δdmax.

где

К=1,5-15(α-0,4)3=1,5-15(0,68-0,4)3=1,17 – поправочный коэффициент

Р=Рz maxFп-0,7m'пFпrωм2(1+λ)10-6=6,68·6,36·10-3-

-0,7·108·6,36·10-3·0,036·3982(1+0,25)10-6=0,0390МН

Допускаемые пределы напряжений и деформаций:

σmax=200…250МПа

τmax=80…200МПа

σов=120…230МПа

Δdmax=(0,001…0,002)dп=(2,5…5,0)10-5м

3.1.3 Поршневые кольца

Назначение:

I. Компрессионные кольца служат для герметизации надпоршневого пространства и предотвращают попадание газов в картер двигателя.

II. Маслосъемные кольца служат для предотвращения попадания излишнего количества масла в камеру сгорания, распределение масла по зеркалу цилиндра

Условия работы: Поршневые кольца работают в условиях высоких температур и значительных переменных нагрузок, кольца испытывают высокие скорости перемещения по зеркалу цилиндра.

Требования к конструкции:

- жаропрочность

- высокая износостойкость

- быстрая прирабатываемость кольца к зеркалу цилиндра

- сохранение на длительном периоде эксплуатации упругости.

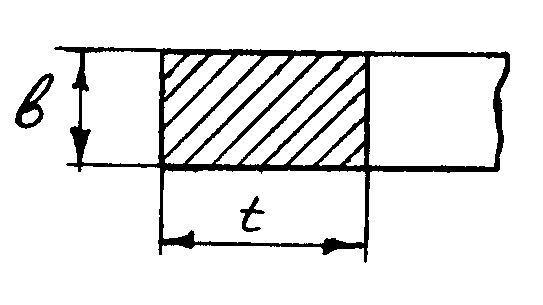

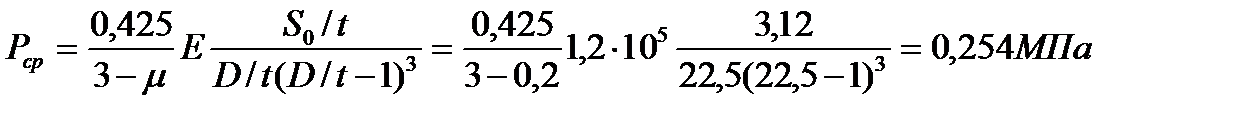

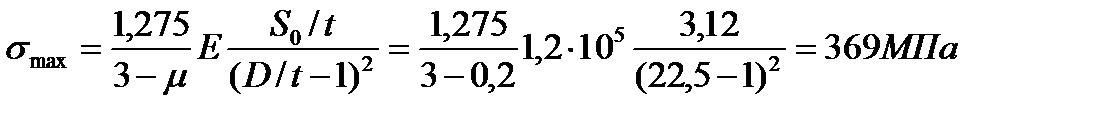

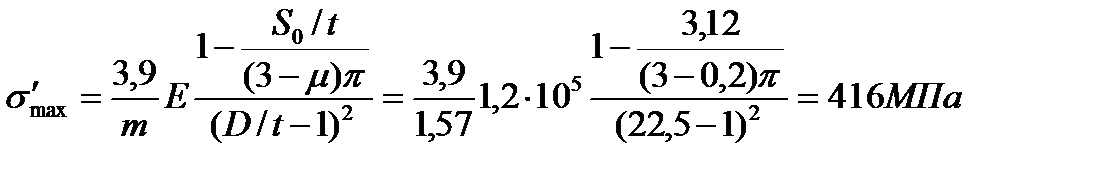

Расчетный режим: Расчет колец заключается в определении среднего радиального давления и напряжений на кольце в рабочем сечении и при надевании его на поршень для заданных на основании статистических отношений D/t и S0/t.

Поршневые кольца обеспечивающие необходимое уплотнение цилиндра, изготовлены из чугуна. На поршне установлены два компрессионных (уплотняющих) кольца, которые уплотняют зазор между поршнем и цилиндром и отводят теплоту от поршня, и одно маслосъемное, которое препятствует попаданию масла в камеру сгорания. Кольца прижимаются к стенке цилиндра силами собственной упругости и давлением газов. Верхнее компрессионное кольцо работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки, поэтому для повышения износоустойчивости наружная поверхность его хромирована и для улучшения прирабатываемости имеет бочкообразную форму образующей. Нижнее компрессионное кольцо скребкового типа (имеет проточку по наружной поверхности), фосфатированное, выполняет также дополнительную функцию и маслосбрасывающего кольца. Кольцо устанавливается обязательно проточкой вниз, иначе возрастают расход масла и нагарообразование в камере сгорания. Маслосъемное кольцо имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину - расширитель, обеспечивающий дополнительное прижатие кольца к стенке цилиндра.

Поршневые кольца

b = 2 ё 4 мм принимаем b = 2,0 мм

Принимаем радиальная толщина кольца t=4мм и относительное пружинение компрессионного кольца S0=12мм, тогда

D/t=22,5 и S0/t=3,12

Среднее удельное давление

Для компрессионных колец бензиновых двигателей Рср=0,12…0,27МПа

Напряжение в кольце в рабочем состоянии

Напряжение в кольце при надевании его на поршень

где μ=0,2 – коэффициент, зависящий от выбранной формы эпюры радиальных давлений (для колец с грушевидной эпюрой давления)

Е=1,2·105МПа – модуль упругости для чугуна

m=1,57 – коэффициент, зависящий от способа надевания кольца (при надевании кольца с помощью специального приспособления).

Полученные значения напряжений должны лежать в пределах:

σmax=300…400МПа σ'max=400…450МПа

3.2 Шатунная группа

Шатунная группа обеспечивает шарнирную связь прямолинейно движущегося поршня с вращающимся коленчатым валом. Она включает шатун, крышку нижней головки шатуна, шатунные вкладыши и детали крепления крышки нижней головки. Шатун воспринимает от поршня и передает коленчатому валу силу давления вала при рабочем ходе, а также обеспечивает перемещение поршневой группы при совершении вспомогательных процессов. При работе двигателя шатун совершает сложное плоскопараллельное движение. Он движется возвратно-поступательно вдоль оси цилиндра и качается относительно оси поршневого пальца.

Условия работы шатуна характеризуются значительными знакопеременными нагрузками, действующими по его продольной оси. Сила давления газов, воспринятая поршнем, сжимает шатун во время рабочего хода и в конце сжатия. Инерционные нагрузки стремятся оторвать поршень от коленчатого вала и растягивают шатун. Кроме того, знакопеременное качательное движение вызывает силу инерции, изгибающую шатун в плоскости его качания.

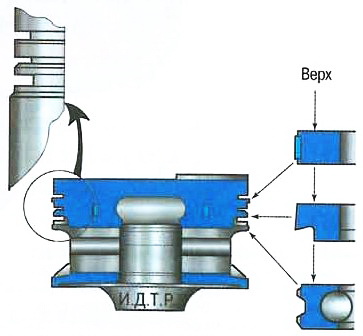

Проектирование шатунной группы сводится к разработке элементов шатуна: поршневой головки, кривошипной головки, стержня шатуна.

3.2.1 Предварительные размеры деталей

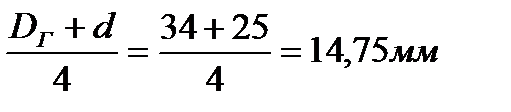

- длина шатуна

Lш=r/l=36/0,25=144мм

- диаметр поршневой головки

Dг=(1,25…1,4)dП=31…35мм~34мм

- размеры сечения стержня шатуна

hшmin=(0,55…0,65) Dг= 19…22мм~21мм

hш=(0,65…0,75) Dг=22…25,5мм~25мм

bш=(0,50…0,60)а=15…18мм~16мм

аш≈tш=2,5…4,0мм~3,0мм

- диаметр шатунного болта

dшб=(0,11…0,13)D=9,9…11,7мм~М10

3.2.2 Поршневая головка

Назначение: передача усилий от возвратно - поступательно движущегося поршня к вращающемуся коленчатому валу.

Условия работы: - интенсивные знакопеременные нагрузки от газовых и инерционных сил и повышенные температуры;

- напряжения от давления в результате запрессовки в нее с натягом бронзовой втулки.

Требования к конструкции:

- высокая жесткость, обеспечивающая надежную работу тонкостенных вкладышей и шатунных болтов;

- минимальные габаритные размеры и масса;

- плавность форм в местах изменения сечений и переходов;

- возможность прохождения головки через цилиндр при монтаже.

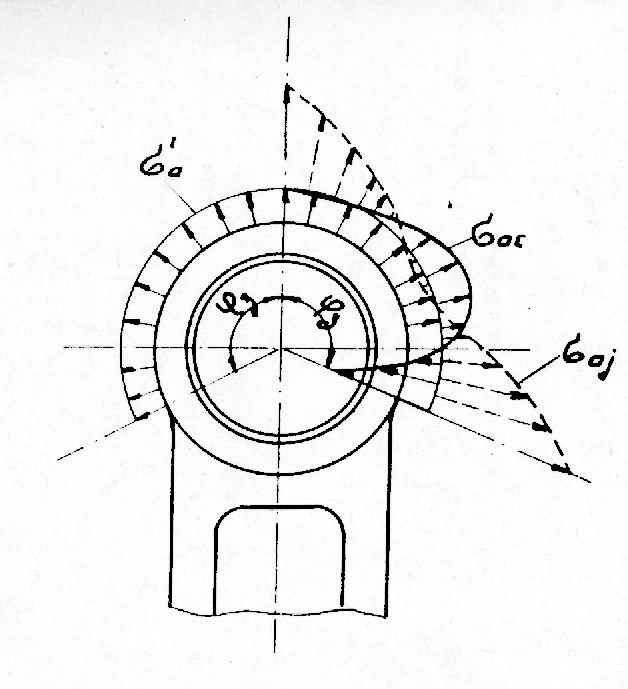

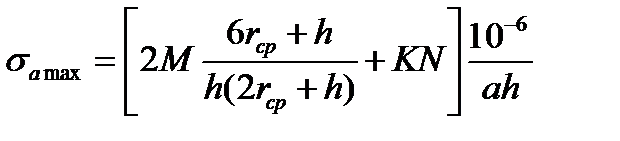

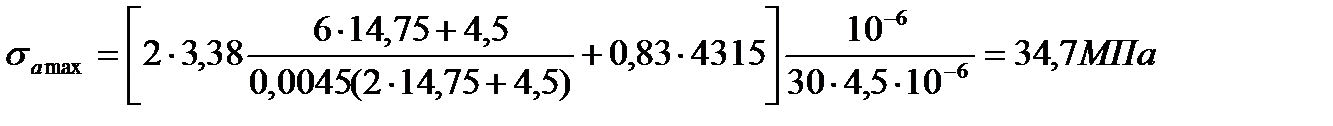

Расчетный режим: Наиболее нагруженной является наружная поверхность головки шатуна. Распределение напряжений на наружной поверхности по окружности головки показано на рис. Из рисунка видно, что наибольшие растягивающие и сжимающие напряжения возникают в сечении  . Поэтому напряжение и запас прочности будем определять только для указанных сечений. Расчетный режим – режим номинальной мощности.

. Поэтому напряжение и запас прочности будем определять только для указанных сечений. Расчетный режим – режим номинальной мощности.

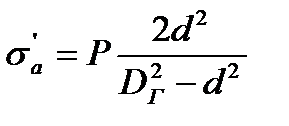

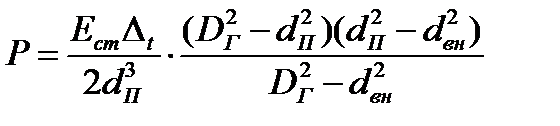

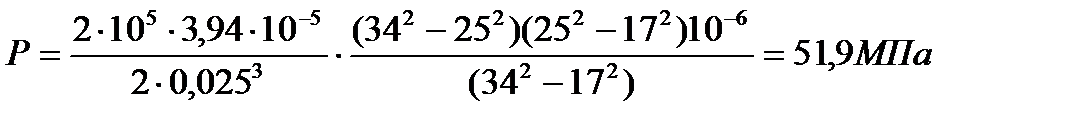

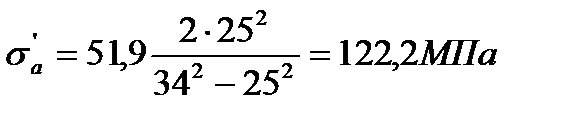

Напряжения от натяга

где Р – удельное давление на головку.

Δt = dПΔtαст=0,025·150·1,05·10-5=3,94·10-5м – температурный натяг

Напряжения от силы инерции поршневой группы

где rср=  - средний радиус поршневой головки

- средний радиус поршневой головки

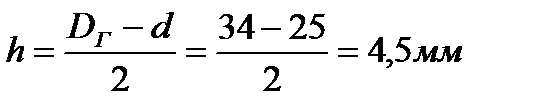

- толщина стенки головки

- толщина стенки головки

К=0,8…0,85 – коэффициент, учитывающий долю действующих усилий растяжения-сжатия, воспринимаемых непосредственно головкой

Изгибающий момент

Мmax=|Рmax| rср f1(φз)= 9181·0,01475·2,5·10-2=3,38Нм

Нормальная сила

Nmax=|Рmax |f2(φз)= 9181·0,47=4315Н

где Рmax=-m'пFпrω2(1+λ)= -108·6,36·10-3·0,036·5452·(1+0,25) =-9181H

При определении M и N принимаем абсолютные значения Рmax. Значения функций fi(φз) определяем из графиков рис.2.6.

Напряжения от силы, сжимающей поршневую головку

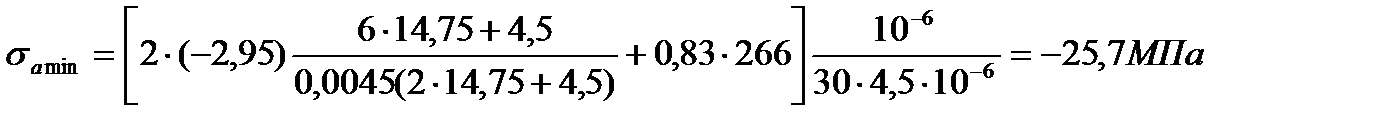

Изгибающий момент

Мmin=Рminrср f3(φз)= 33304·0,01475·(-6·10-3)=-2,95 Нм

Нормальная сила

Nmin=Рminf4(φз)= 33304·8·10-3=266Н

где Рmin=РzFП106-m'пFпrω2(1+λ)= 6,68·6,36·10-3·106-

-108·6,36·10-3·0,036·5452·(1+0,25)=33304H

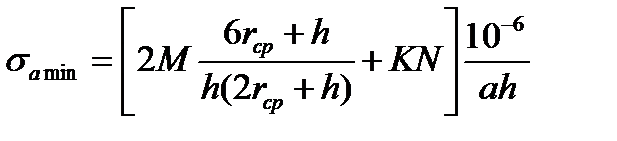

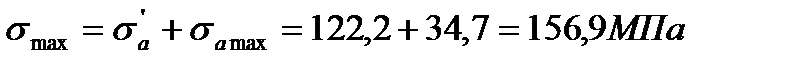

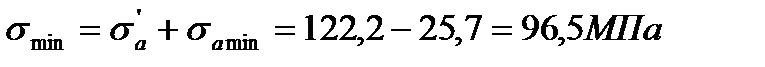

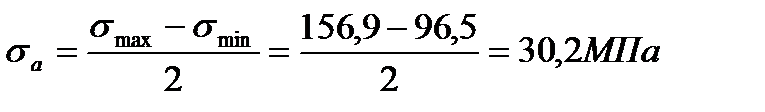

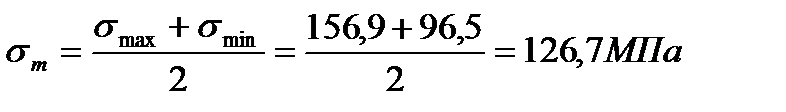

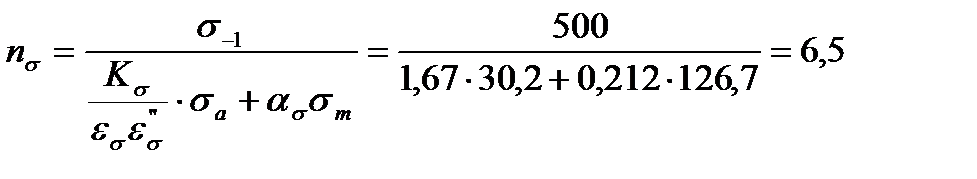

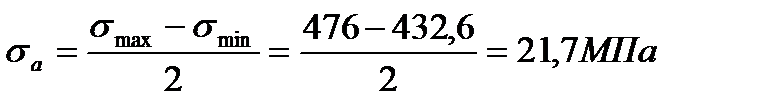

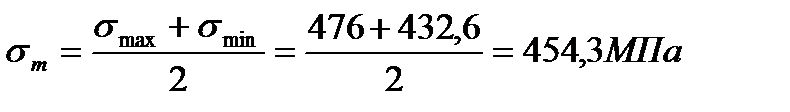

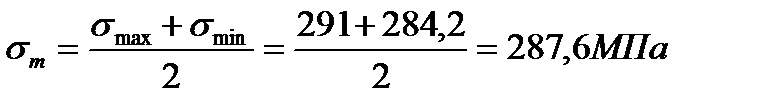

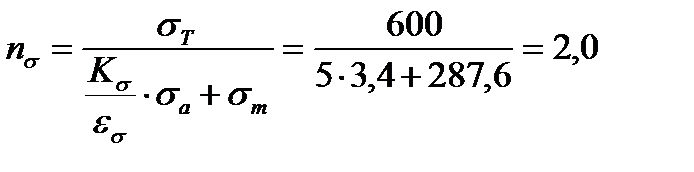

Максимальные и минимальные напряжения в цикле нагружения поршневой головки

Амплитуда и среднее напряжение цикла

Материал шатуна – сталь 45Г2. Запас прочности поршневых головок шатуна должен лежать в пределах 2,5…5,0.

3.2.3 Стержень шатуна

Назначение: передача усилий от возвратно-поступательно движущегося поршня к вращающемуся коленчатому валу

Условия работы: стержень шатуна испытывает интенсивные повторно-переменные нагрузки от газовых и инерционных сил, работает в условиях повышенных температур до 100-120 оС рабочие температуры.

Характерные эксплуатационные дефекты - усталостные поломки в зоне перехода поршневой головки шатуна в его стержень.

Требования к конструкции: стержень шатуна должен иметь высокую усталостную прочность и высокую жесткость при малом конструктивном весе.

Расчетный режим: Расчет производится по среднему сечению В-В, так как это сечение является наиболее нагруженным.

Заготовки шатуна получены ковкой в штампах из стали 40Х. Перед механической обработкой заготовки подвергались нормализации. После механической обработки - закалке с высоким отпуском. Стержень шатуна двутаврового сечения.

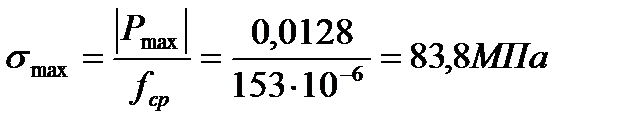

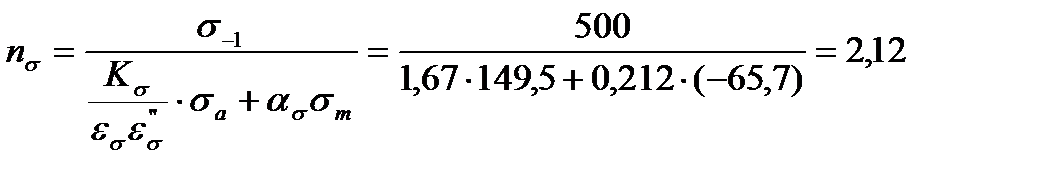

В соответствии с характером напряжения напряженное состояние стержня шатуна оценивается по запасу прочности от повторно-переменного ее сжатия растяжения на режиме номинальной мощности. Максимальные сжимающие напряжения определяются с учетом напряжений от продольного изгиба.

Среднее сечение стержня

fср=аш(hш-2tш)+2tшbш=3(25-2·3)+2·3·16=153мм2

Сила инерции, растягивающая стержень

Рmax=-m'jFпrω2(1+λ)10-6=-150·6,36·10-3·0,036·5452·(1+0,25)10-6=-0,0128МН

Сила, сжимающая стержень

Рmin=РZFп - m'jFпrω2(1+λ)10-6=6,62·6,36·10-3-

-150·6,36·10-3·0,036·5452·(1+0,25)10-6=0,0294МН

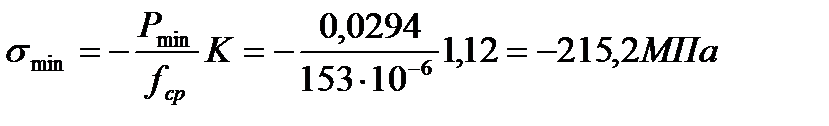

Экстремальные значения нагрузочного цикла

К=1,1…1,15 – коэффициент, учитывающий увеличение напряженного состояния от его продольного изгиба при сжатии

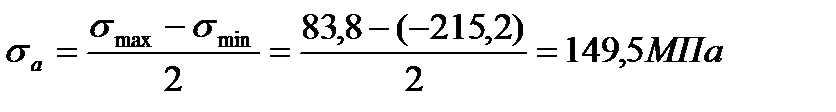

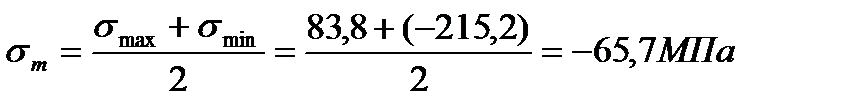

Амплитуда и среднее напряжение цикла

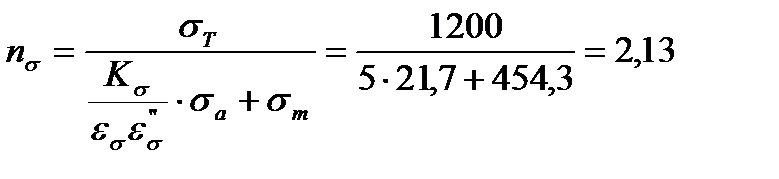

Запас прочности стержня

У выполненных конструкций nσ лежит в пределах 2,0…3,0.

3.2.4 Шатунные болты

Назначение: силовое замыкание разъема кривошипной головки шатуна.

Условия работы: шатунные болты испытывают большие усилия предварительной затяжки, интенсивные повторно-переменные нагрузки от инерционных сил.

Требования к конструкции:

- высокая усталостная прочность;

- уменьшение вредных последствий повторно-переменного изгиба болта вследствие деформации стыкуемых элементов кривошипной головки.

Расчетный режим: шатунные болты рассчитываются на режиме максимальной частоты вращения холостого хода ωр.

Шатунные болты изготовляются из стали 40ХHМА и подвергаются закалке и высокому отпуску. В резьбовой части диаметр шатунного болта 10 мм.

В соответствии с характером нагружения напряженное состояние шатунного болта оценивается запасом прочности от повторно-переменного его сжатия-растяжения.

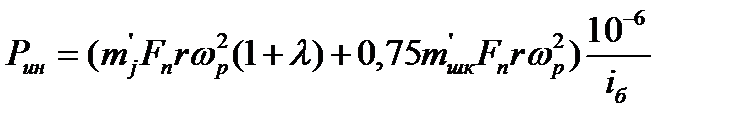

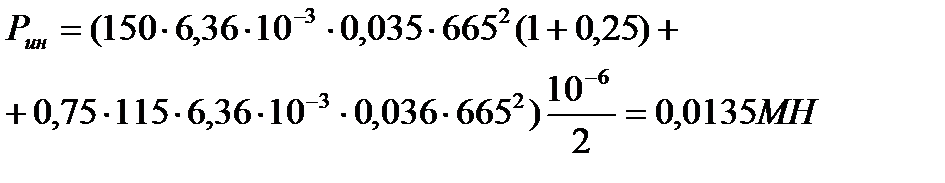

Сила инерции, приходящаяся на один болт

где ωр=(1,2…1,4)ω=1,22·545=665с-1

iб=2 – количество болтов

Сила предварительной затяжки

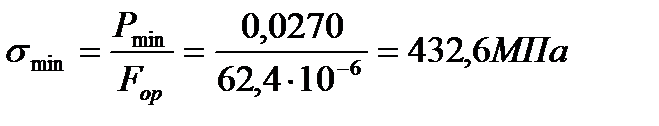

Рпр=m(1-χ)Pин=2,5(1-0,2)0,0135=0,0270МН

где m=2…3 – коэффициент запаса

χ=0,2…0,25 – коэффициент основной нагрузки резьбового соединения

Минимальная сила, растягивающая болт

Рmin=Рпр=0,0224МН

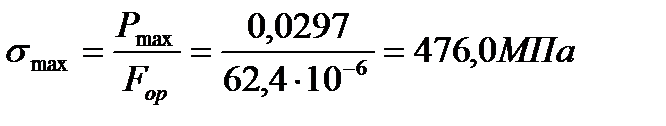

Максимальная сила, растягивающая болт

Рmax=Рпр+χРин=0,0270+0,2·0,0135=0,0297МН

Напряжения

где Fop – площадь сечения болта М10x1,25 по внутреннему диаметру резьбы

Амплитуда и среднее напряжение цикла

Запас прочности

Величину Kσ/εσ следует принимать равной 5…5,5.

Материал болтов – сталь 40ХНМА. Запас прочности должен быть не менее 2.

3.3 Коленчатый вал

Назначение: преобразовывает возвратно-поступательное движения поршня во вращательное движение.

Условия работы: коленчатый вал, воспринимая переменные по величине и направлению газовые и инерционные силы и их моменты, подвергается деформациям изгиба и кручения, а также деформациям от изгибных и крутильных колебаний, неизбежно имеющим место при работе двигателя.

Требования к конструкции: материал коленчатого вала должен иметь высокий предел выносливости, а также высокую усталостную прочность.

3.3.1 Предварительные размеры элементов

| Наименование | Формула | Интервал значений | Принято |

| диаметр коренной шейки | dкш=(0,65…0,8)D | 58…72мм | 60мм |

| диаметр шатунной шейки | dшш=(0,6…0,7)D | 54…63мм | 57мм |

| длина коренной шейки | lкш=(0,5…0,6)dкш | 30…36мм | 35мм |

| длина шатунной шейки | lшш=(0,45…0,65)dшш | 26…37мм | 36мм |

| толщина щек противовеса | h=(0,20..0,22)D | 18…20мм | 18мм |

Коленчатый вал откован из стали. Вал имеет пять коренных шеек и четыре шатунные шейки. Шатунные и коренные шейки коленчатого вала соединяются каналами, по которым подводится масло для смазки шатунных подшипников. Осевые перемещения коленчатого вала ограничены двумя тонкостенными биметаллическими полукольцами, установленными в проточках по обе стороны среднего коренного подшипника.

Фиксирование коленчатого вала в осевом направлении

Для уменьшения нагрузки на коренные подшипники вал снабжен противовесами, откованными как одно целое с валом. На носке коленчатого вала установлена звездочка цепной передачи привода распределительного вала и шестерня привода масляного насоса, на хвостовике – маховик. Для уменьшения нагрузки на коренные подшипники вал снабжен противовесами. Хвостовик коленчатого вала уплотнен резиновым самоподжимным сальником. Коренные и шатунные шейки коленчатого вала вращаются в трехслойных тонкостенных сталебронзовых вкладышах.

3.4. Расчет маховика

Маховик отливается из чугуна и снабжен стальным зубчатым венцом для пуска двигателя стартером.

Масса маховика

Dср=180мм – средний диаметр маховика

IД - приведенный момент инерции двигателя (из динамического расчета)

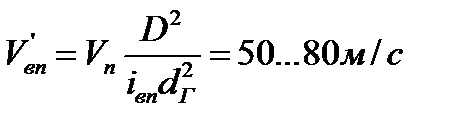

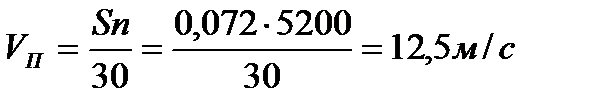

Максимальная окружная скорость на маховике

Полученная скорость укладывается в рекомендуемые пределы V≤60…80м/с.

3.5 Корпус двигателя

3.5.1 Блок цилиндров

Назначение: герметизация надпоршневого пространства, служит направляющей поршня.

Условия работы: цилиндр испытывает интенсивные повторно-переменные нагрузки от газовых сил, интенсивные повторно-переменные тепловые нагрузки, высокие относительные скорости перемещения элементов поршня по зеркалу цилиндра при больших удельных давлениях между ними.

Требования к конструкции:

- высокая износостойкость и долговечность;

- высокая прочность и жесткость;

- надежная герметизация надпоршневого пространства;

- хороший теплоотвод от головки поршня в стенки цилиндра.

Блок цилиндров вместе с верхней частью картера отлит из легированного серого чугуна. Между цилиндрами имеются протоки для охлаждающей жидкости.

Повышенная жесткость блока цилиндров достигнута за счет размещения плоскости разъема с масляным картером ниже оси коленчатого вала.

Толщина стенок цилиндра

δ=0,05D+2мм=0,05·90+2≈6мм

Для чугуна σZ=40…60МПа

| параметр | Интервал значений, мм | Принятое значение, мм |

| δп.охл | 8-14 | 10 |

| δк | 4-7 | 5 |

| δб.ц | 5-8 | 5 |

| δп.п | 8-12 | 9 |

3.6 Газовый стык.

Головка цилиндров – общая для шести цилиндров, отлита из алюминиевого сплава. Между блоком и головкой (их поверхности должны быть сухими) устанавливается безусадочная металлоармированная прокладка. В головку цилиндров запрессованы чугунные седла и направляющие втулки клапанов. Рабочие фаски седел обрабатываются после запрессовки в сборе с головкой цилиндров, чтобы обеспечить точную соосность фасок с отверстиями направляющих втулок клапанов. Отверстия во втулках обрабатываются также после запрессовки втулок в головку цилиндров. Это делается для обеспечения точности диаметра отверстия и его расположения по отношению к рабочим фаскам седла и клапана. Сверху на направляющие втулки надеваются маслоотражательные колпачки из тепломаслостойкой резины со стальным арматурным кольцом. Колпачки охватывают стержни клапанов и служат для уменьшения проникновения масла в камеру сгорания через зазоры между направляющей втулкой и стержнем клапана.

На верхней плоскости головки блока болтами прикреплена ось коромысел соответственно впускных и выпускных клапанов. В отверстиях в плечах коромысел установлены законтренные контргайками болты для регулировки зазоров в механизме привода клапанов, опирающиеся на торцы стержней клапанов.

Распределительный вал установлен в постели подшипников, выполненные в теле головки, и зафиксирован от осевого перемещения упорным фланцем.

Оценка работоспособности газового стыка производится на режиме максимального крутящего момента по величине силы предварительной затяжки анкерного болта Рпр и по запасу прочности от его повторно-переменного нагружения комбинацией сил Рпр, газовой силы Р'z

Диаметр болтов

dб=(0,12…0,14)D=9,8…11,5мм, принято - М12.

Максимальная и минимальная силы, действующие на шпильки

Pmax =m(1-χ)P'Z+χP'Z

Pmin=m(1-χ)P'Z

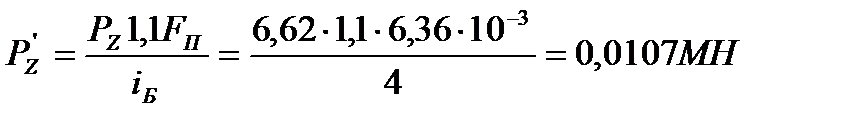

Где

iБ=4 – число болтов на один цилиндр.

Pmax=2,5(1-0,054)0,0107+0,054·0,0107=0,0259 МН

Pmin=2,5(1-0,054)0,0107=0,0253 МН

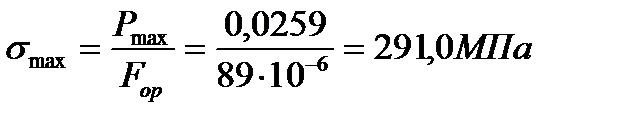

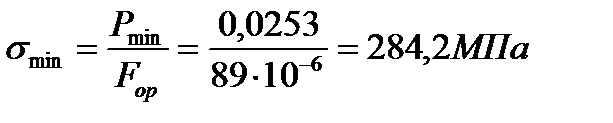

Напряжения

где Fop – площадь сечения болта М12х1 по внутреннему диаметру резьбы

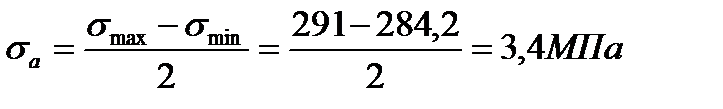

Амплитуда и среднее напряжение цикла

Запас прочности

Величину Kσ/εσ следует принимать равной 4…5,5.

Материал болтов – сталь 40X. Запас прочности должен быть 1,25…2,5.

3.7 Механизм газораспределения

Назначение: МГР служит для управления процессом газообмена и обеспечения возможно лучшего наполнения цилиндров.

Требования к конструкции:

· обеспечение эффективной смены рабочего тела и хорошее наполнение цилиндров;

· обеспечение надежной работы механизма на всех режимах работы двигателя без разрыва кинематической связи.

· хороший отвод тепла от клапанов;

· обеспечение достаточной смазки трущихся поверхностей деталей механизма

· возможно принудительное вращение клапанов и ряд других мероприятий.

Механизм газораспределения – верхнеклапанный, с верхним расположением распределительного вала. Клапаны двигателей приводятся от распределительного вала с помощью коромысел, опирающихся одним плечом на кулачки распределительного вала и имеющих на другом плече болты для регулировки зазоров в клапанном механизме с контргайками, воздействующие на торцы стержней клапанов. Распределительный вал чугунный, литой. Клапаны изготовлены из жаропрочной стали. На каждом клапане установлена одна пружина. Нижними концами она опирается на шайбу, а верхняя тарелка удерживается двумя сухарями.

3.7.1 Определение проходных сечений

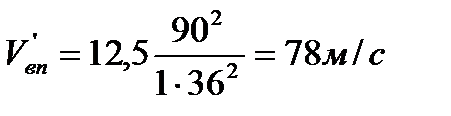

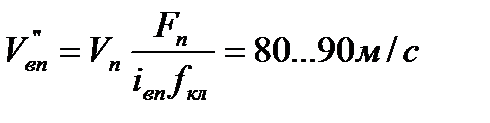

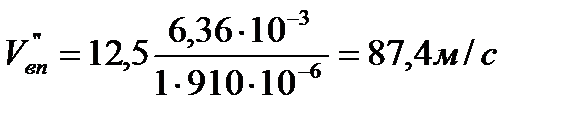

Достаточность проходного сечения горловины клапана проверяется по первой условной скорости

где Vп – скорость поршня

dг =36 мм – диаметр горловины клапана

iкл=1 – количество впускных клапанов на один цилиндр

Величина подъема клапана определяется по второй условной скорости в сечении по фаске клапана

Где (fкл)α=45°=πhkmax (0,707dГ+0,353hkmax)

Максимальная величина подъема клапана

hkmax=0,3dГ=0,3∙36=10,8мм~10мм

(fкл)α=45°=π·10(0,707·36+0,353·10)=910мм2

3.7.2 Предварительные размеры элементов

ж

| Наименование | Формула | Интервал значений | Принято |

| диаметр стержня клапана | δ=(0,16…0,25)dГ | 5,8…9мм | 8мм |

| высота тарелки клапана | а=(0,08…0,12)dГ | 2,9…4,3мм | 3,5мм |

| радиус тарелки | rc=(0,25…0,35)dГ | 9…11,6мм | 10мм |

| высота седла | С =(0,18…0,25)dГ | 6,5…9мм | 7мм |

| диаметр втулки | dвт=δ+(5…8)мм | 15мм |

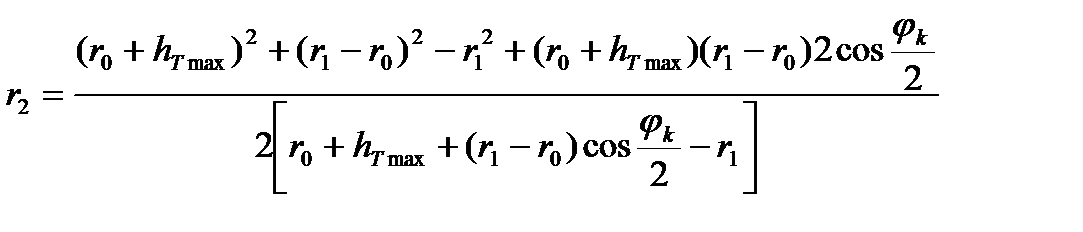

3.7.3 Определение параметров профиля кулачка

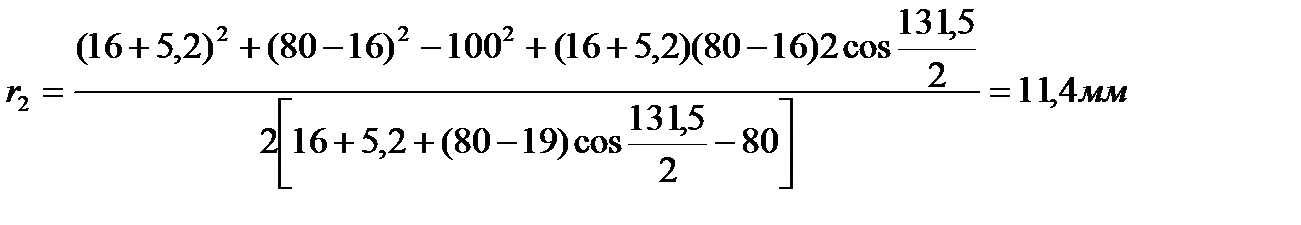

Для построения трехрадиусного кулачка на основании статистических данных задаемся величинами r0 и r1.

r0=(1,5…2,0)hkmax=15…20мм~16мм

r1=(10…18)hTmax=52…94мм~80мм

hTmax=hkmaxlT/lk=10∙0,52=5,2мм

lT/lk – отношение плеч коромысла рычага

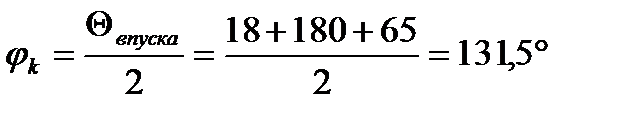

где φк – угол действия кулачка (из диаграммы фаз газораспределения).

3.7.4 Расчет пружины клапана

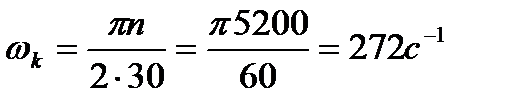

Угловая скорость вращения кулачка на режиме максимальных оборотов

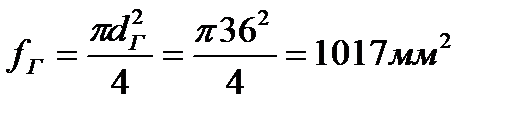

Площадь горловины клапана

Конструктивная масса клапанного механизма

(m'кл) =200…300кг/м2

Приведенная к клапану масса деталей клапанного механизма

(mкл) = (m'кл)fГ=250·1017·10-6=0,254кг

К=1,5…2,25 – коэффициент запаса

Жесткость пружинного узла

С= К(mкл)ω2к10-6= 1,8·0,254·2722·10-6=0,0338МН/м

Сила предварительной затяжки пружинного узла

Р0= К(mкл)ω2к10-6(r0-r2)lk/lT=

=1,8·0,254·2722·10-6(16-11,4)10-31,92=2,98·10-4МН

Максимальная упругая сила пружинного узла

Рпр=Р0+Сhkmax=2,98·10-4+0,0338·10·10-3=6,36·10-4МН

Предварительная деформация

f0=(r0-r2)lk/lT=(16-11,4)1,92=8,8мм

Максимальная деформация

fmax=f0+hkmax=8,8+10=18,8мм

Силу предварительной затяжки при закрытом клапане необходимо проверить на достаточность по условию невозможности открытия клапана под действием силы давления газов Рг.вып.

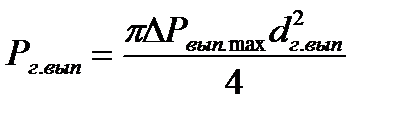

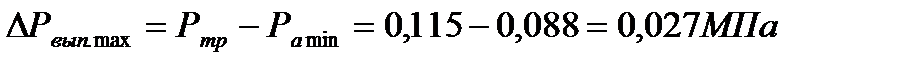

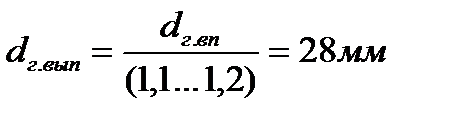

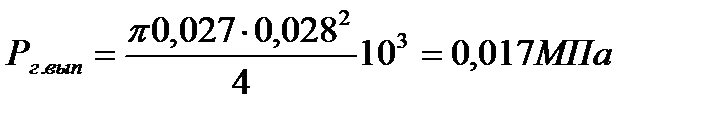

Перепад давления на выпускном клапане

Рa min – минимальная на режимах работы двигателя величина давления в цилиндре в конце такта впуска

Ртр ≈Рr – давление в выпускном трубопроводе

dг.вып – диаметр горловины выпускного клапана

Условие невозможности открытия клапана

Р0≥Рг.вып

0,1МПа≥0,017МПа – условие выполняется

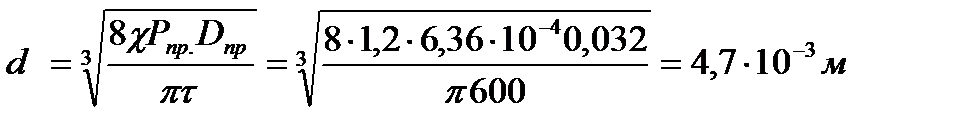

3.5.5 Определение размеров пружины

Средний диаметр пружины

Dпр.=(0,8…0,9)dГ=(0,8…0,9)36=28,8…32,4мм~32мм

Диаметр проволоки

Принимаем стандартные значения d=4,8мм

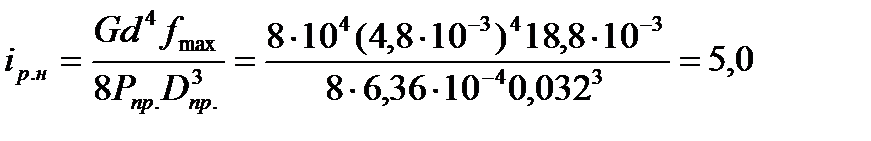

Число рабочих витков пружины

где G – модуль упругости второго рода

Полное число витков

i=iр.+(2…3)=5+2,5=7,5

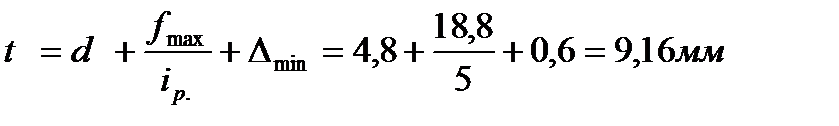

Шаг витка свободной пружины

где Δmin = 0,5…0,9 мм – зазор между витками

Высота пружины при полностью открытом клапане

Lmin.=id+iр.Δmin=7,5·4,8+5·0,6=39 мм

А при закрытом клапане

L0н=Lmin.н+hkmax=39+10=49 мм

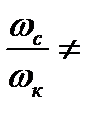

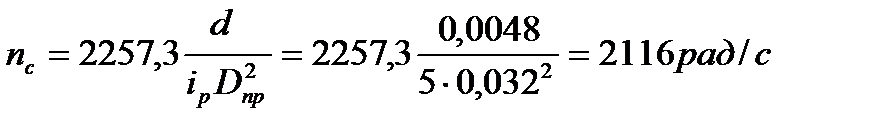

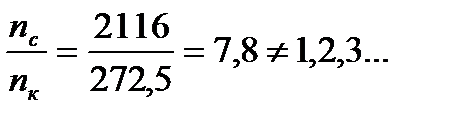

После определения размеров пружины необходимо проверить ее на резонанс. Условие отсутствия резонанса  целое число.

целое число.

ωc – число собственных колебаний пружины

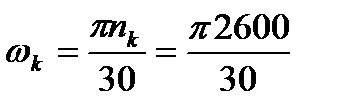

ωк – частота вращения распределительного вала

nк=n/2=5200/2=2600 об/мин

=272,5с-1

=272,5с-1

- резонанс отсутствует.

- резонанс отсутствует.

3.8 Система смазки

Назначение системы: Система смазки обеспечивает смазку деталей двигателя в целях уменьшения трения, предотвращения коррозии, удаления продуктов износа и частичное охлаждение его отдельных узлов.

Требования к конструкции: бесперебойная подача масла к трущимся деталям.

Расчетный режим: Расчет системы смазки сводится к определению конструктивных характеристик ее основных элементов: масляного насоса, расчет подшипников.

Система смазки двигателей комбинированная: наиболее нагруженные детали смазываются под давлением, остальные – разбрызгиванием. Давление в системе смазки создается шестеренчатым масляным насосом, установленным в масляном картере двигателя в передней части блока цилиндров и приводимым в действие цепной передачей от коленчатого вала.

Насос всасывает масло из масляного картера двигателя через маслоприемник с сетчатым фильтром и затем через полнопоточный масляный фильтр с фильтрующим элементом из пористой бумаги подает его в главную масляную магистраль, расположенную в теле блока цилиндров с левой стороны. От главной магистрали отходят каналы подвода масла к коренным подшипникам коленчатого вала. К шатунным подшипникам масло подается через каналы, выполненные в теле коленчатого вала. От главной масляной магистрали отходит канал подвода масла к распределительному валу.

Для смазки подшипников распределительного вала масло из вертикального канала через радиальное отверстие в шейке подшипника поступает по полому болту в осевое отверстие оси коромысел, по которому распределяется между остальными подшипниками распределительного вала и коромыслами привода клапанов.

Кулачки распределительного вала смазываются маслом, разбрызгиваемым через отверстия в коромыслах. Из головки блока излишнее масло сливается в масляный картер через вертикальные дренажные каналы.

3.8.1 Тепловой расчет подшипника

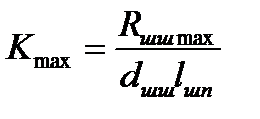

Принимаем антифрикционный материал вкладышей исходя из значения максимального удельного давления Кmax.

lшп – длина опорной части вкладыша

lшп=lшш-(5…7)мм=36-6=30мм

Rmax=0,0268МН (из динамического расчета)

При Кmax<20МПа принимаем сплав АСМ.

Принимаем масло, соответствующее прототипу двигателя - масло М-63/12 Г1

Задаем среднюю температуру масла в подшипнике tср=80°С.

Для заданной температуры определяем вязкость масла (приложение 12)

μ=1,8·10-8МПа·С

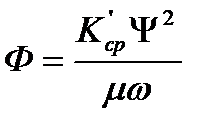

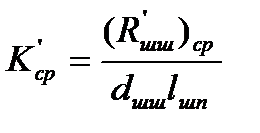

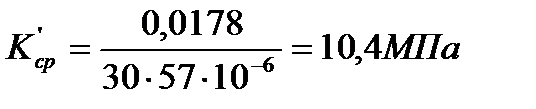

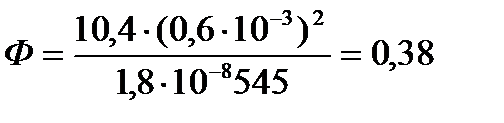

Коэффициент нагруженности по удельному давлению в петле максимальных нагрузок

где условное удельное давление в петле максимальных нагрузок

(R'ср) – средняя сила в петле максимальных нагрузок

(R'ср)= 0,0178МН (из динамического расчета)

Ψ=(0,5…0,7)10-3 – для бензиновых двигателей

По графику Ф=f(χ) (приложение 9) определяем относительный эксцентриситет χ (для отношения lшп/dшш=0,53)

χ=0,6

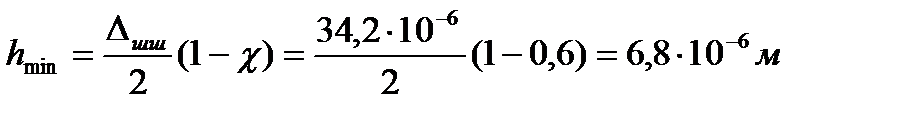

Диаметральный зазор

Δшш=Ψdшш=0,6·10-3·57·10-3=34,2·10-6м

Минимальная толщина масляного слоя

Минимальная толщина масляного слоя больше 4 мкм – следовательно, подшипниковый узел работоспособен.

3.8.2 Масляный насос

Назначение: предназначен для создания давления в системе смазки.

Требования к конструкции: обеспечить требуемый объем циркуляционного расхода масла через двигатель.

На основании статистических данных циркуляционный расход масла через двигатель

Vц=(10…14)10-3Ne=12·10-3·110=1,32м3/ч

Действительный расход масляного насоса

Vд=(2,5…3,5)Vц=2,8·1,32=3,7м3/ч

Теоретическая производительность

VT=Vд/ηн=3,7/0,8=4,6м3/ч

Где ηн – коэффициент подачи насоса

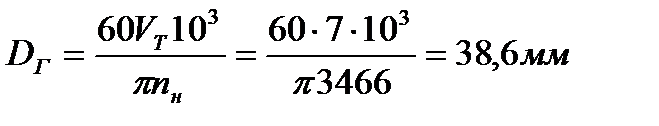

Передаточное отношение привода насоса u=1,5, следовательно, частота вращения насоса равна

nн=5200/1,5=3466об/мин

Задаемся максимальной окружной скоростью на внешнем диаметре шестерен Vг=7м/с

Наружный диаметр шестерен

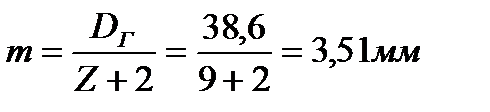

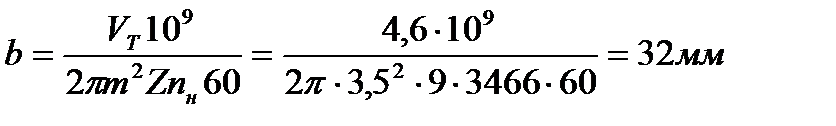

Модуль шестерен

Z=9 – число зубьев шестерен

Принимаем стандартное значение m=3,5мм и уточняем DГ=38,5мм

Требуемая длина зуба

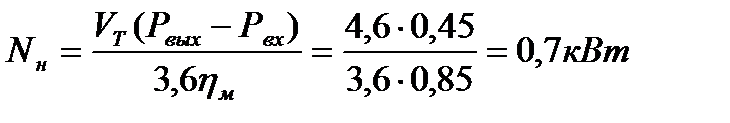

Мощность, необходимая для привода насоса

где Рвых-Рвх=0,3…0,6МПа – перепад давлений

ηм – механический КПД.

3.9 Система охлаждения

Система охлаждения предназначена для принудительного отвода теплоты от деталей двигателя, омываемых горячими газами, для обеспечения их оптимального и стабильного теплового состояния.

Расчет системы охлаждения сводится к расчету радиатора.

3.9.1 Расчет радиатора

Система охлаждения предназначена для принудительного отвода теплоты от деталей двигателя, омываемых горячими газами, для обеспечения их оптимального и стабильного теплового состояния. Расчет системы охлаждения сводится к расчету радиатора.

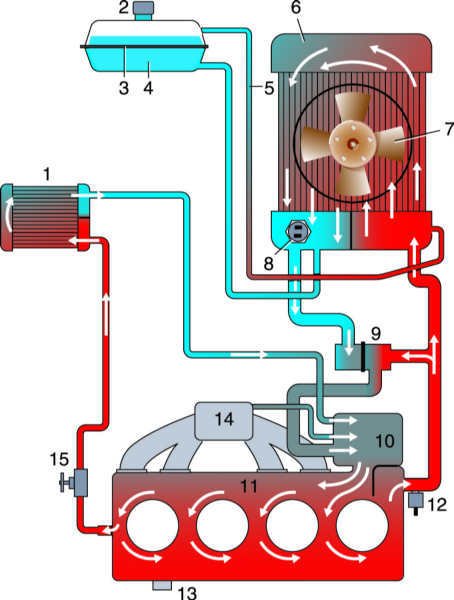

| 1 – радиатор отопителя; 2 – пробка расширительного бачка; 3 – шов соединения верхней и нижней половин бачка; 4 – расширительный бачок; 5 – пароотводящая трубка; 6 – радиатор системы охлаждения; 7 – электровентилятор; 8 – датчик включения электровентилятора; | 9 – термостат; 10 – насос охлаждающей жидкости; 11 – двигатель; 12 – датчик указателя температуры охлаждающей жидкости; 13 – пробка для слива жидкости из двигателя; 14 – впускной коллектор; 15 – кран отопителя. |

Система охлаждения двигателя жидкостная, закрытого типа, с принудительной циркуляцией охлаждающей жидкости. Насос охлаждающей жидкости центробежного типа, приводится в действие от шкива коленчатого вала трапецевидным ремнем. Охлаждающая жидкость омывает наружные поверхности гильз цилиндров и через отверстия в верхних привалочных плоскостях блока цилиндров поступает в полости головок цилиндров. Их них горячая жидкость по трубам сливается в коробку термостата, откуда в зависимости от температуры направляется в радиатор или на вход жидкостного насоса.

|

|

B – ширина;

H – высота;

l – глубина;

Fфр – площадь фронтальной поверхности.

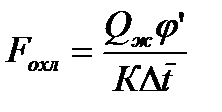

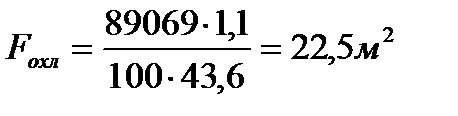

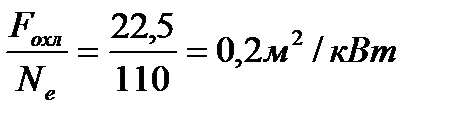

Поверхность охлаждения радиатора, омываемая воздухом

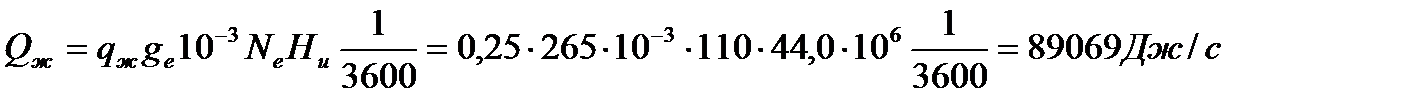

Теплота, отводимая в охлаждающую жидкость

ge-удельный расход топлива

qж=0,2…0,3 – относительный теплоотвод

К = 100 Вт/м2К – коэффициент теплопередачи при весовой скорости воздуха Wвρв=12 кг/м2с

φ'=1,1 – коэффициент запаса

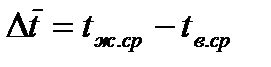

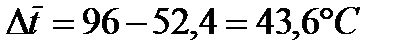

Температурный напор

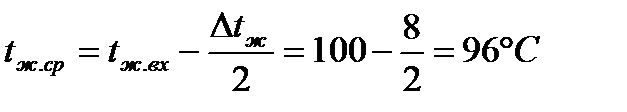

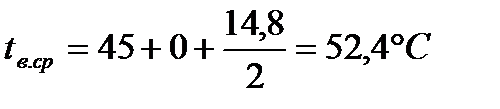

Средняя температура жидкости

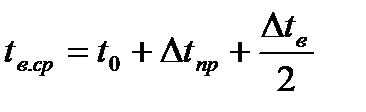

Средняя температура воздуха

t0 =45°С

Δtпр=5…10°С – подогрев воздуха за счет масляного радиатора

Δtпр=0

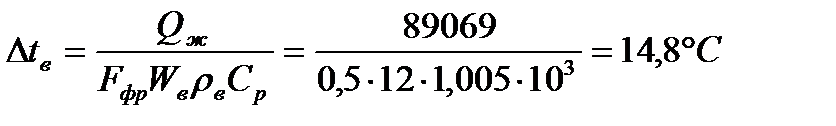

Подогрев воздуха при прохождении его через радиатор системы охлаждения

Fфр – поверхность фронта радиатора (принимаем по статистическим данным)

Ср – удельная теплоемкость воздуха

Удельная поверхность

Допускаемые значения 0,2…0,3 м2/кВт

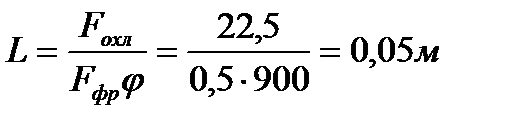

Глубина радиатора

φ – коэффициент компактности

Список использованной литературы

1. Алексеев И.В., Богданов С.Н., Пришвин С.А. и др. Учебное пособие по курсовому проектированию двигателей внутреннего сгорания. Методика выполнения теплового расчета. – МАДИ, 2006.

2. Алексеев И.В., Богданов С.Н., Пришвин С.А. и др. Учебное пособие по курсовому проектированию двигателей внутреннего сгорания. Методика выполнения динамического расчета. – МАДИ, 2005.

3. Алексеев И.В., Богданов С.Н., Горшков Ю.В. и др. Учебное пособие по курсовому проектированию двигателей внутреннего сгорания. Методика выполнения прочностных расчетов и разработка конструкции ДВС. – МАДИ, 2006.

4. Луканин В.Н., Алексеев И.В., Шатров М.Г. и др. Рабочие процессы ДВС. – М.: Высшая школа, 1995.

5. Луканин В.Н., Алексеев И.В., Шатров М.Г. и др. Динамика и конструирование. – М.: Высшая школа, 1995.

6. Гергенов С.М. Кривошипно-шатунные механизмы ДВС. Восточно-Сибирский ГТУ, 2001.

7. http://www.engineauto.ru/index.htm

8. Двигатели внутреннего сгорания. Кн.2. Динамика и конструирование: Учебник для ВУЗов/В.Н. Луканин, И.В. Алексеев, М.Г. Шатров и др.; Под ред. В.Н. Луканина и М.Г. Шатрова. – 2-е изд., переработ. и доп. – М.: Высш.шк., 2005.

9. К.С. Шестопалов, С.К. Шестопалов. Легковые переднеприводные автомобили. – М: «Патриот», 2005.

10. Справочник по физике. Яворский Б.М., Детлаф А.А., М - «Наука», 1964.