Задание на курсовой проект по дисциплине «Автомобильные двигатели»

Московский Автомобильно-Дорожный Государственный Технический Университет

(МАДИ)

Кафедра: «Теплотехники и автотракторных двигателей».

«Тепловой и динамический расчет двигателя»

для курсового проекта по курсу «Автомобильные двигатели».

Вариант №11

Студент:

Группа:

Преподаватель:

Москва 2017

Задание на курсовой проект по дисциплине «Автомобильные двигатели»

| Группа | 4А | Студент | Дата выдачи | .02.2017 |

| 1 | Тип двигателя | Двигатель с искровым зажиганием |

| 2 | Наддув | Нет |

| 3 | Тип системы охлаждения | Жидкостная |

| 4 | Тип топливной системы | Распределенное впрыскивание топлива во впускной трубопровод |

| 5 | Число клапанов на цилиндр | 2 |

| 6 | Тип камеры сгорания | шатровая |

| 7 | Число и расположение цилиндров | 6Р |

| 8 | Номинальная мощность двигателя | Ne = 110 кВт |

| 9 | Номинальная частота вращения | nном = 5200 мин-1 |

| 10 | Степень сжатия двигателя | ε = 10 |

| 11 | Коэффициент избытка воздуха α | α = 0,95 |

| 12 | Топливо – бензин с элементным составом: | |

| - массовая доля углерода | gC = 0,855 | |

| - массовая доля водорода | gH= 0,145 | |

| - низшая теплота сгорания | Hu = 44,0 МДж/кг | |

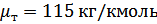

| - кажущаяся молярная масса | μт = 115 кг/моль | |

| 13 | Уровень форсированности | Nл ≈ 35 кВт/л |

| 14 | Прототип двигателя | |

Оглавление

Оглавление. 2

РАЗДЕЛ 1. РАСЧЁТ РАБОЧЕГО ЦИКЛА ДВИГАТЕЛЯ (тепловой расчёт) 4

1.1. Расчет характеристик рабочего тела. 4

Количество свежего заряда. 5

Состав и количество продуктов сгорания. 5

1.2. Расчет процессов газообмена. 6

Исходные данные для расчета процессов газообмена: 6

1.3. Расчет процесса сжатия. 7

1.4. Расчет процесса сгорания. 7

1.5. Расчет процесса расширения. 9

1.6. Определение индикаторных показателей двигателя. 10

1.7. Механические (внутренние) потери и эффективные показатели двигателя 11

1.8. Определение рабочего объёма, диаметра цилиндра и хода поршня двигателя 12

1.9. Построение индикаторной диаграммы.. 13

Выбор масштабов. 13

Построение индикаторной диаграммы теоретического цикла. 14

Построение индикаторной диаграммы, соответствующей действительному циклу 14

Сглаживание индикаторной диаграммы вблизи ВМТ в конце процесса сжатия и в начале процесса расширения. 15

Выбор фаз газораспределения. 16

РАЗДЕЛ 2. ДИНАМИЧЕСКИЙ РАСЧЁТ ДВИГАТЕЛЯ.. 18

2.1 Исходные материалы к динамическому расчету двигателя……….......18

2.2. Определение сил, нагружающих элементы кривошипно-шатунного механизма. 20

Диаграмма газовой силы Pг, в функции угла поворота кривошипа. 20

Диаграмма сил инерции масс, движущихся возвратно-поступательно. 21

2.2. Полярная диаграмма сил, действующих на шатунную шейку КВ.. 24

2.3. Теоретическая диаграмма износа шатунной шейки. 25

2.4. Диаграмма суммарного крутящего момента. 206

2.5. Определение момента инерции маховика. 27

2.6. Анализ уравновешенности двигателя. 207

РАЗДЕЛ 3. КОНСТРУИРОВАНИЕ И ОЦЕНКА РАБОТОСПОСОБНОСТИ ЭЛЕМЕНТОВ ДВИГАТЕЛЯ.. 30

3.1. Поршневая группа. 30

3.1.1. Поршень. 30

3.1.2. Поршневой палец. 32

3.1.3. Поршневые кольца. 34

3.2. Шатунная группа. 36

3.2.1. Шатун. 40

3.2.2. Шатунные болты.. 41

3.3. Коленчатый вал. 43

3.4. Маховик. 45

3.5. Корпус двигателя. 45

3.6.Газовый стык. 46

3.7. Механизм газораспределения. 48

3.7.1. Определение основных параметров механизма газораспределения. 49

3.7.2. Профилирование кулачков. 50

3.7.3. Определение характеристики пружинного узла. 51

3.8.Система смазывания. 54

3.8.1. Гидродинамический расчёт шатунного подшипника. 55

3.8.2. Расчет масляного насоса. 56

3.9.Система охлаждения. 57

Список использованной литературы.. 61

Исходные величины:

| Исходные данные | ||

| Тип двигателя | ДсИЗ | |

| Тип топливной системы |

| Распределённое впрыскивание во впускной трубопровод |

| Тип системы охлаждения |

| жидкостная |

| Число и расположение цилиндров | 6P |

|

| Номинальная мощность, Ne, кВт | 110 |

|

| Номинальная частота вращения, n, мин-1 | 5200 |

|

| Степень сжатия | 10 |

|

| Коэффициент избытка воздуха, α | 0,95 |

|

| Число клапанов на цилиндр | 2 |

|

| gc | 0,855 | Массовая доля углерода в топливе |

| gh | 0,145 | Массовая доля водорода |

| k | 0,5 |

|

| Po, МПа | 0,1 | давление окр.воздуха |

| То, К | 298 | температура окр. Воздуха |

| R, Дж/кг*К | 287 | универсальная газовая постоянная |

| β^2+ξ | 2,5 |

|

| V, м/с | 90 | скорость заряда на впуске |

| ΔТ, К | 9 | подогрев РТ на такте впуска |

| Tr, K | 1020 | температура РТ в конце такта выпуска |

| Pr, МПа | 0,115 | давление в конце такта выпуска |

| ϕ | 1 | Отношение теплоёмкости остаточных газов к теплоёмкости свежего заряда |

| ϕ1 | 1,03 | Коэффициент дозарядки |

| n1 | 1,36 | Коэффициент политропы сжатия |

| Тип камеры сгорания | Шатровая | |

ДсИЗ с распределённым впрыскиванием топлива во впускной трубопровод степень сжатия  =8…10. Большие значения

=8…10. Большие значения  характерны для ДсИЗ с малыми геометрическими размерами цилиндров и большей частотой вращения коленчатого вала.

характерны для ДсИЗ с малыми геометрическими размерами цилиндров и большей частотой вращения коленчатого вала.

=0,85…0,95 большие значения коэффициента избытка воздуха относятся к двигателям с лучшими условиями смесеобразования.

=0,85…0,95 большие значения коэффициента избытка воздуха относятся к двигателям с лучшими условиями смесеобразования.

1. Расчет характеристик рабочего тела

1.Исходные данные для расчета характеристик рабочего тела.

| Вид топлива | Элементный состав | Молярная масса кг/кмоль | Для α< 1 К= | Теплота сгорания | |

| gc | gh | ||||

| Бензин | 0,855 | 0,145 | 115 | 0,5 | 44 |

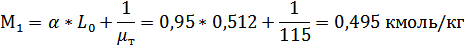

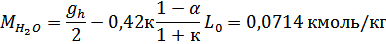

2.Определение количества свежей смеси.

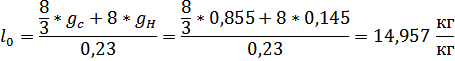

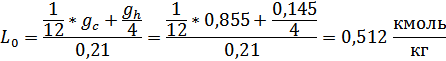

Количество воздуха, теоретически необходимого для полного сгорания топлива, рассчитывается на основании сведений о массовом составе топлива:

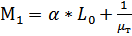

Количество свежей смеси  ,

,

- минимальное кол-во воздуха, теоретически необходимое для полного сгорания 1кг топлива, кмоль/кг,

- минимальное кол-во воздуха, теоретически необходимое для полного сгорания 1кг топлива, кмоль/кг,

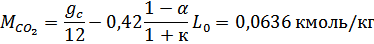

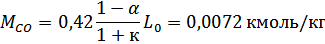

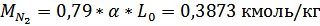

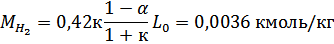

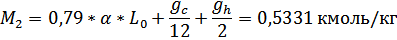

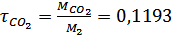

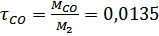

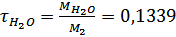

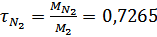

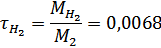

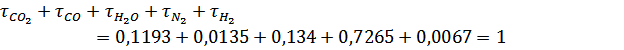

3.Определение состава и количества продуктов сгорания.

Расчет проводится в киломолях на 1 кг топлива:

Суммарное количество продуктов сгорания в киломолях на 1 кг топлива

4.Определение молярных (объёмных) долей компонентов продуктов сгорания:

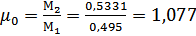

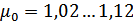

5.Определение теоретического коэффициента молярного изменения:

Для ДсИЗ

Для ДсИЗ

Расчет процессов газообмена:

1) Исходные величины:

| Po, МПа | 0,1 | давление окр. воздуха |

| То, К | 298 | температура окр. воздуха |

| R, Дж/кг*К | 287 | универсальная газовая постоянная |

| β^2+ξ | 2,5 | Суммарный фактор сопротивления впускного такта |

| V, м/с | 90 | скорость заряда на впуске |

| ΔТ, К | 9 | подогрев РТ на такте впуска |

| Tr, K | 1020 | температура РТ в конце такта выпуска |

| Pr, МПа | 0,115 | давление остаточных газов |

| ϕ | 1 | Отношение теплоёмкости остаточных газов к теплоёмкости свежего заряда |

| ϕ1 | 1,03 | Коэффициент дозарядки |

Давление остаточных газов  =(1,05…1,25)

=(1,05…1,25)  МПа. Большие значения

МПа. Большие значения  характерны для более высоких скоростных режимов и большего сопротивления на впуске.

характерны для более высоких скоростных режимов и большего сопротивления на впуске.

Температура остаточных газов Tr =900…1100 К. Значение Tr меньше: при меньших значениях  ; уменьшении n.

; уменьшении n.

Температура подогрева заряда ΔТ =0…20 К. Значения ΔТ меньше: при больших значениях n; при распределённом впрыскивании бензина в ДсИЗ.

Суммарный фактор сопротивления впускного такта  =2,5…4,0. Значения

=2,5…4,0. Значения  меньше: при распределённом впрыскивании бензина в ДсИЗ (не более 3,5), при двух и трех впускных клапанах.

меньше: при распределённом впрыскивании бензина в ДсИЗ (не более 3,5), при двух и трех впускных клапанах.

Средняя за процесс впуска скорость смеси V=60…100 м/с. Меньшие значения V характерны для: ДВС с меньшими значениями n; ДсИЗ с распределённым впрыскиванием бензина; ДВС, имеющих два и более впускных клапана на цилиндр.

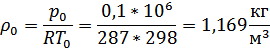

2) Определение параметров на впуске. Плотность заряда на впуске:

3) Определение давления рабочего тела в конце такта впуска.

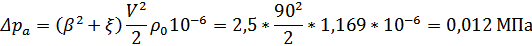

Гидравлические потери во впускном трубопроводе

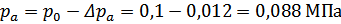

давления рабочего тела в конце такта впуска

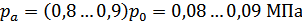

Для ДсИЗ

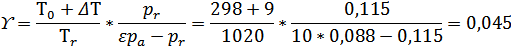

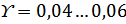

4) Определение коэффициента остаточных газов:

Для ДсИЗ

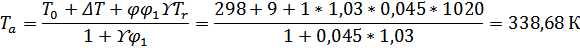

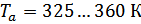

5) Определение температуры заряда в конце такта впуска:

Для ДсИЗ

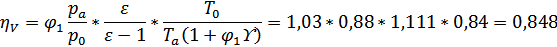

6) Определение коэффициента наполнения:

Для ДсИЗ

4. Расчет такта сжатия:

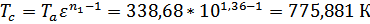

1) Был выбран показатель политропы n1=1,36 n1=1,34…1,38

Значение n1 возрастает с увеличением частоты вращения коленчатого вала вследствие уменьшения времени теплообмена со стенками и повышения температуры деталей цилиндропоршневой группы, а также вследствие уменьшения утечек заряда.

Меньшие значения n1 характерны для двигателей с жидкостным охлаждением, а также для двигателей с поршнями и головками цилиндров из алюминиевых сплавов.

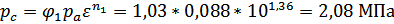

2) Определение параметров рабочего тела в конце цикла сжатия:

Расчет давления в конце такта:

Для ДсИз

Расчет температуры в конце такта:

Для ДсИЗ

Среди ДсИЗ более высокие значения давления  и температуры

и температуры  имеют двигатели с большими значениями степени сжатия

имеют двигатели с большими значениями степени сжатия  и большей частотой вращения n коленчатого вала.

и большей частотой вращения n коленчатого вала.

5. Расчет процесса сгорания:

1) Исходные данные для расчета процесса сгорания

Низшая теплота сгорания топлива  = 44 МДж/кг

= 44 МДж/кг

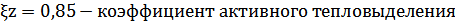

Коэффициент выделения теплоты на участке видимого сгорания ξz=0,85…0,92

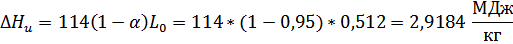

2) Определение потерь теплоты от неполноты сгорания (в расчете на 1 кг топлива):

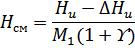

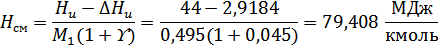

3) Определение теплоты сгорания рабочей смеси:

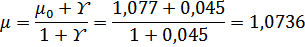

4) Определение действительного значения коэффициента молярного изменения рабочей смеси:

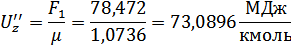

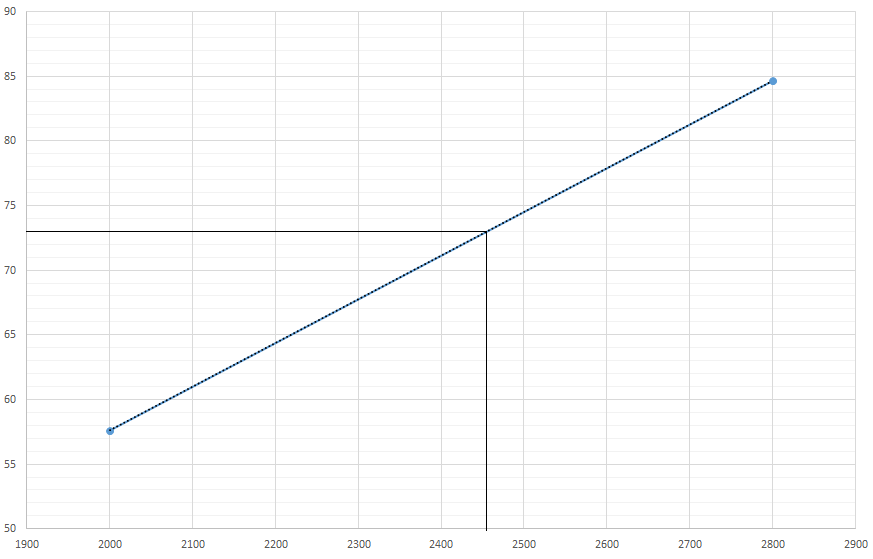

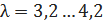

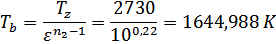

5) Определение максимального температуры цикла сгорания Tz

В современных ДсИЗ с распределённым впрыскиванием с  =9…11 и n=5000…6000

=9…11 и n=5000…6000  значение коэффициента

значение коэффициента  задаётся в пределах 0,82…0,90. Все факторы, способствующие в процессе сгорания росту теплоотдачи от рабочего тела к стенкам КС, и факторы, снижающие скорость сгорания или усиливающие догорание топлива, а также утечки рабочего тела через кольца и клапаны, уменьшают значение

задаётся в пределах 0,82…0,90. Все факторы, способствующие в процессе сгорания росту теплоотдачи от рабочего тела к стенкам КС, и факторы, снижающие скорость сгорания или усиливающие догорание топлива, а также утечки рабочего тела через кольца и клапаны, уменьшают значение  . Принимаем для ДсИЗ

. Принимаем для ДсИЗ  .

.

Меньшие значения  характерны для двигателей с жидкостным охлаждением, а также для двигателей с поршнями и головками цилиндров из алюминиевых сплавов, так как эти факторы способствуют усилению теплоотдачи от рабочего тела к стенкам КС.

характерны для двигателей с жидкостным охлаждением, а также для двигателей с поршнями и головками цилиндров из алюминиевых сплавов, так как эти факторы способствуют усилению теплоотдачи от рабочего тела к стенкам КС.

Меньшие значения коэффициента  характерны для двигателей, использующих состав смеси с

характерны для двигателей, использующих состав смеси с  =0,90…0,95, на номинальном режиме работы. Это объясняется влиянием диссоциации продуктов сгорания, которая максимальна при составах смеси, близких к стехиометрическому.

=0,90…0,95, на номинальном режиме работы. Это объясняется влиянием диссоциации продуктов сгорания, которая максимальна при составах смеси, близких к стехиометрическому.

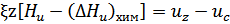

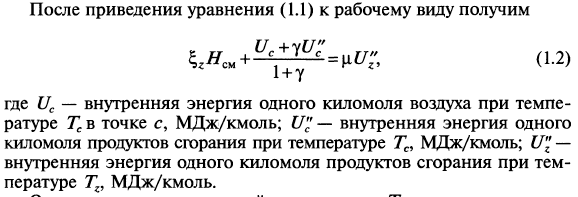

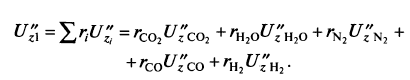

Запишем уравнение первого закона термодинамики для процесса сгорания в ДСиЗ.

(1.1)

(1.1)

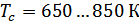

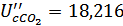

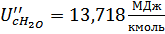

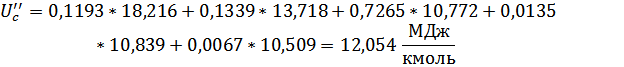

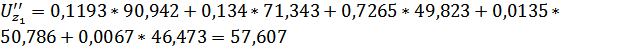

Значения при температуре Tc =775,881 (tc=502  )

)

МДЖ/кмоль

МДЖ/кмоль

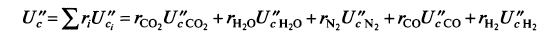

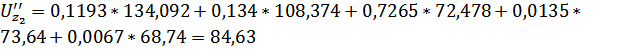

Истинное значение внутренней энергии продуктов сгорания в рабочем цикле двигателя:

МДЖ/кмоль

МДЖ/кмоль

6 МДЖ/кмоль

6 МДЖ/кмоль

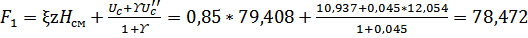

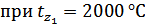

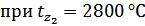

Получаем tz=2457  =>

=>

Для ДсИЗ

Для ДсИЗ

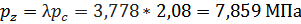

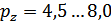

Для ДсИЗ  МПа

МПа

Большие значения  и

и  относятся к двигателям с распределённым впрыскиванием бензина и с большими степенями сжатия.

относятся к двигателям с распределённым впрыскиванием бензина и с большими степенями сжатия.

6. Расчет процесса расширения:

1.Выбор политропы расширения  . Принимаем политропу расширения

. Принимаем политропу расширения

Для двигателей с большей частотой вращения характерны меньшие значения  .

.

С увеличением частоты вращения коленчатого вала возрастание скорости сгорания рабочего тела не компенсирует сокращения времени, отводимого на его сгорание. В результате увеличивается длительность догорания на линии расширения, что усиливает подвод теплоты к рабочему телу и уменьшает  .

.

2. Определение параметров рабочего тела в конце цикла расширения.

Давление в конце процесса расширения

Для ДсИЗ  МПа

МПа

Температура в конце процесса расширения

Для ДсИЗ  К

К

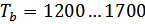

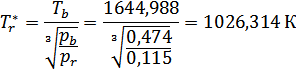

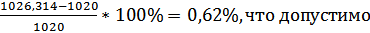

3. Проверка правильности выбора параметров остаточных газов.

Отклонение

Допустимое отклонение значения  от заданного значения Tr составляет 3…4%.

от заданного значения Tr составляет 3…4%.

7. Определение индикаторных показателей двигателя

1.Выбор исходных параметров.

Для ДсИЗ принимаем

=0,94…0,97

=0,94…0,97

Коэффициент  , зависящий от скоростного режима двигателя, уменьшается с увеличением частоты вращения коленчатого вала.

, зависящий от скоростного режима двигателя, уменьшается с увеличением частоты вращения коленчатого вала.

У ДсИЗ большие значения  соответствуют лучшей организации рабочего процесса.

соответствуют лучшей организации рабочего процесса.

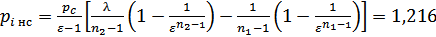

2. Определение расчетного и действительного средних индикаторных давлений.

МПа

МПа

Действительное среднее индикаторное давление

МПа

МПа

Для ДсИЗ  МПа

МПа

Среди ДсИЗ большие значения  имеют быстроходные двигатели легковых автомобилей с высокими степенями сжатия и двигатели с распределённым впрыскиванием бензина.

имеют быстроходные двигатели легковых автомобилей с высокими степенями сжатия и двигатели с распределённым впрыскиванием бензина.

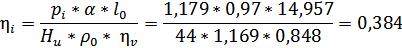

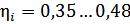

3.Определение индикаторного КПД и удельного индикаторного расхода топлива.

Для ДсИЗ

Для ДсИЗ

В ДсИЗ большие значения  и меньшие значения

и меньшие значения  соответствуют высоким степеням сжатия.

соответствуют высоким степеням сжатия.

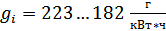

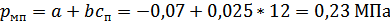

8. Определение механических (внутренних) потерь и эффективных показателей двигателя.

1.Выбор исходных параметров.

a= - 0,07 МПа b=0,025 Мпа*с/м

– средняя скорость поршня

– средняя скорость поршня  =10,0…16,0 м/с

=10,0…16,0 м/с

Большие значения  соответствуют более быстроходным и более длинноходным двигателям.

соответствуют более быстроходным и более длинноходным двигателям.

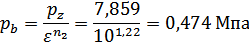

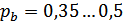

2.Определение среднего давления механических потерь

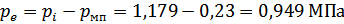

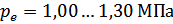

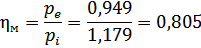

3. Определение среднего эффективного давления и механического КПД

Для ДсИЗ

Меньшие значения  соответствуют двигателям с меньшей степенью сжатия.

соответствуют двигателям с меньшей степенью сжатия.

Для ДсИЗ

Меньшие значения  характерны для двигателей с большей частотой вращения коленчатого вала.

характерны для двигателей с большей частотой вращения коленчатого вала.

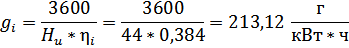

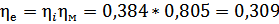

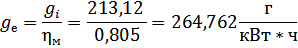

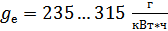

4. Определение эффективного КПД и удельного эффективного расхода топлива.

Для ДсИЗ

Удельный эффективный расход топлива

Для ДсИЗ

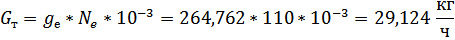

Часовой расход топлива

9. Определение размеров рабочего объема двигателя

,

,