В 1991 году завод преобразован в производственное объединение «Барнаултрансмаш», в 1992 (по другим данным — в 1993) году — в открытое акционерное общество «Барнаултрансмаш». Современность

Сегодня «Барнаултрансмаш» входит в состав холдинга «Русские машины», конструирует и производит судовые, промышленные и транспортные дизели, газопоршневые двигатели и электростанции, мини-ТЭЦ.

Кроме основной продукции, завод изготовляет и реализует чугунное, стальное и цветное литьё, штамповки, поковки, технологическую оснастку, металлорежущий и мерительный инструмент.

Па предназначен

Описание узла детали, метод получения заготовки

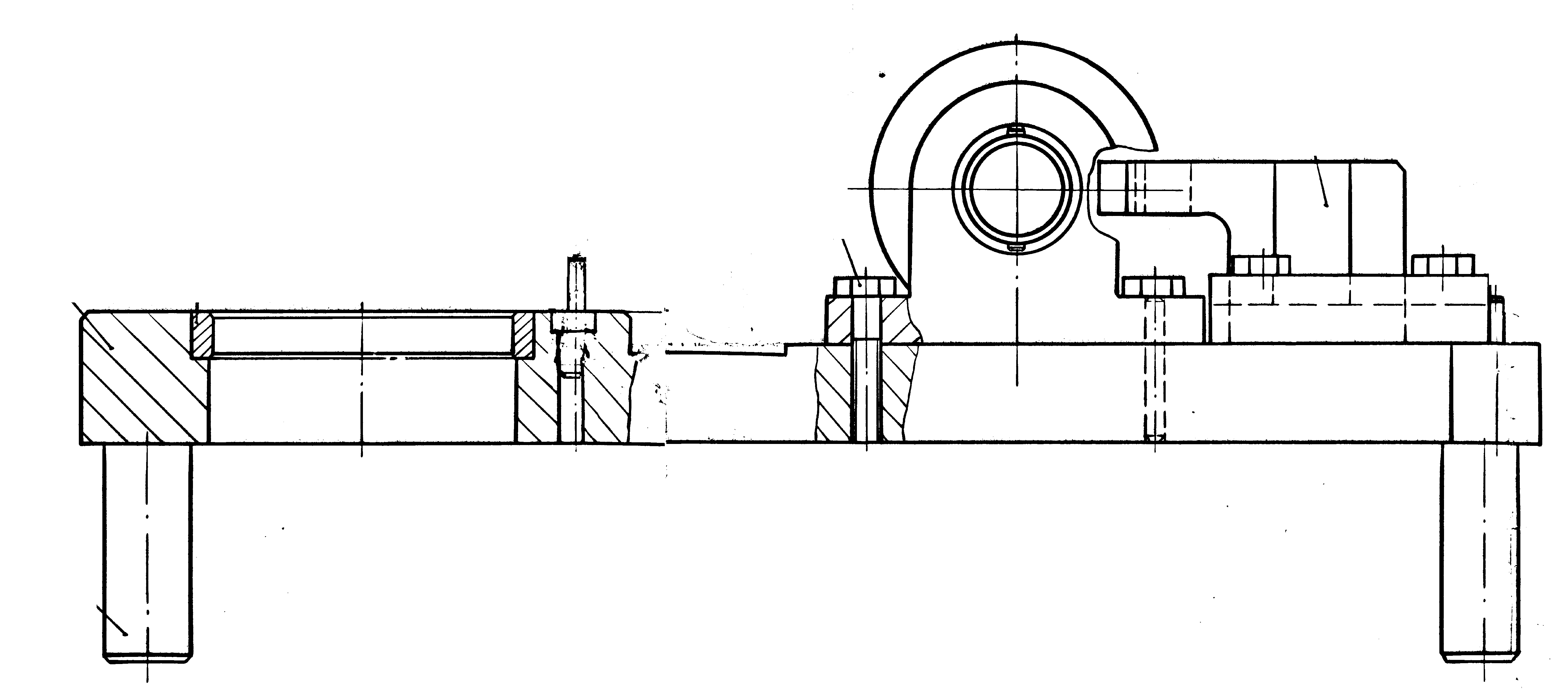

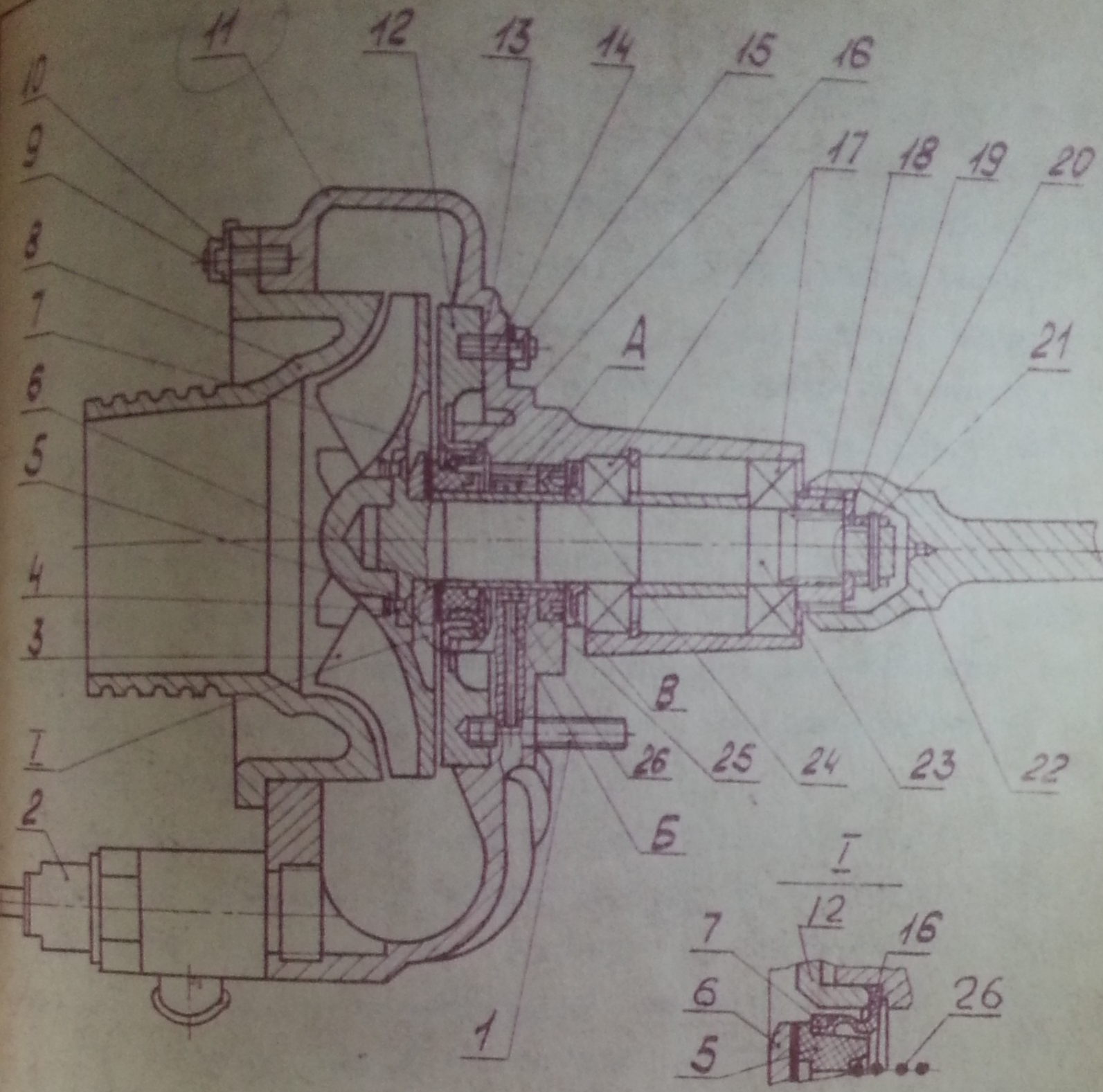

Водяной насос центробежного типа предназначен для создания циркуляции охлаждающей жидкости в системе. Водяной насос установлен на крышке-фланце масляного насоса и крепится к ней 4-мя шпильками.

Детали насоса смонтированы в корпусе, отлитом из алюминиевого сплава.

Передняя часть корпуса имеет форму улитки. В полость улитки установлена крыльчатка, которая приклепана к фланцу валика водяного насоса заклепками.

Валик вращается в 2-х шарикоподшипниках, запрессованных в корпус насоса, между которыми ставится распорная втулка. На противоположный конец валика насажена шлицевая втулка. Через шлицевую втулку и рессору осуществляется привод водяного насоса от средней шестерни откачивающей секции масляного насоса. Втулка закреплена на валике насоса гайкой и шплинтом через шайбу.

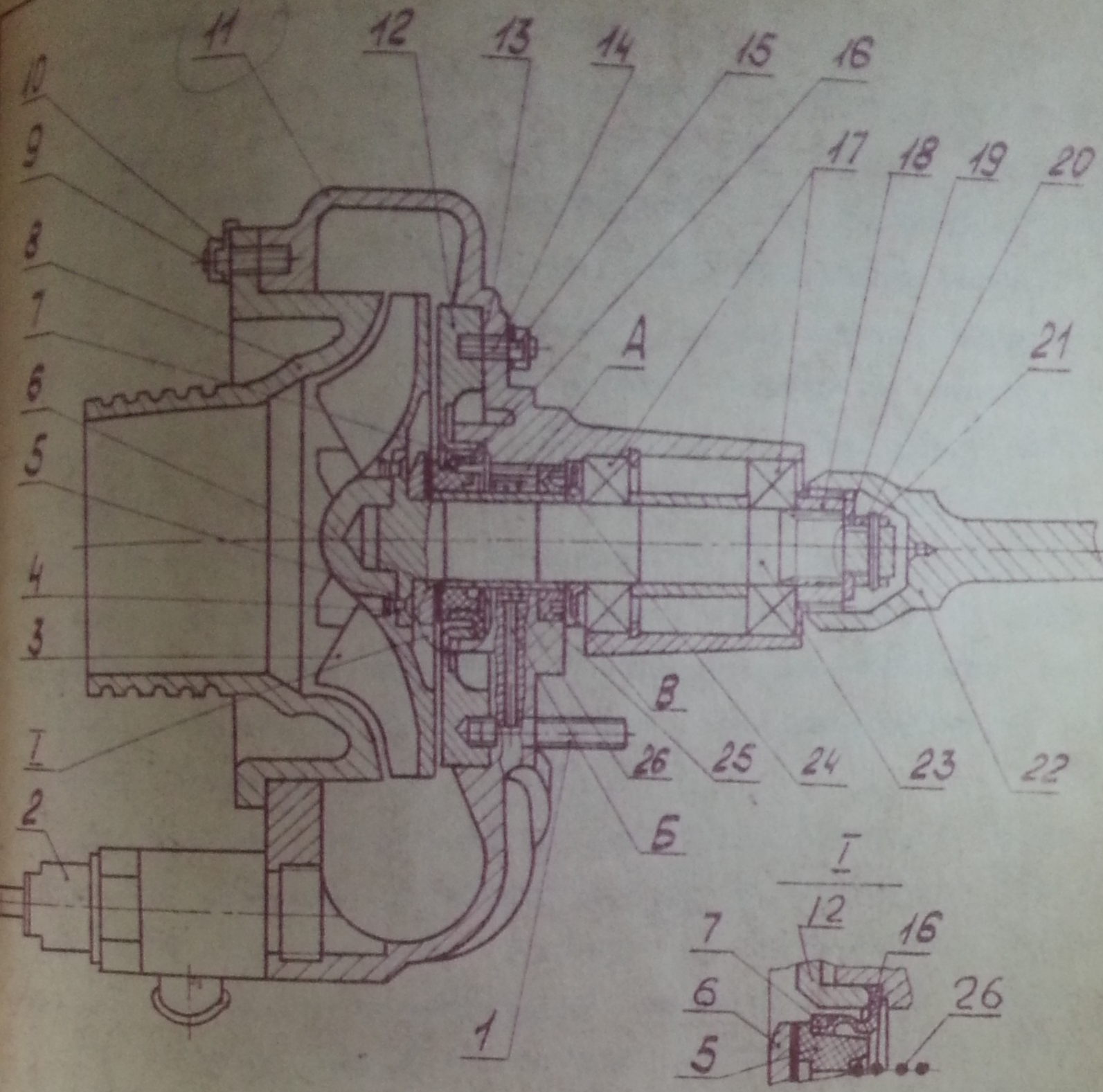

Рис.1.1-водяной насос.

Детали входящие в состав водяного насоса

| позиция

| наименование

|

| 1

| Шпилька

|

| 2

| Кран сливной

|

| 3

| Крыльчатка

|

| 4

| Наклепка

|

| 5

| Кольцо уплотнителя

|

| 6

| Диск уплотнительный

|

| 7

| Обойма

|

| 8

| Раструб водяного насоса

|

| 9

| Шпилька

|

| 10

| Гайка

|

| 11

| Корпус водяного насоса

|

| 12

| Фланец

|

| 13

| Прокладка

|

| 14

| Шпилька

|

| 15

| Гайка

|

| 16

| Резина уплотнительная

|

| 17

| Шприкоподшипник

|

| 18

| Втулка шлицевая

|

| 19

| Шайба

|

| 20

| Гайка

|

| 21

| Шплинт

|

| 22

| Рессора

|

| 23

| Валик водяного насоса

|

| 24

| Шайба

|

| 25

| Манжета

|

| 26

| Пружина

|

| А

| Отверстие

|

| Б

| Контрольное отверстие

|

| В

| канал

|

Описание детали

Корпус водяного насоса служит несущим остовом для крепления всех деталей прибора, включая отверстия для подшипников, валов, втулок.

Деталь-корпус водяного насоса - длиной 150мм и наибольшим радиусом 108,3. Класс детали – корпусные. Масса детали – 1,7 кг.

Метод получения заготовки

Заготовка – отливка

Материал детали - Алюминиевый сплав АЛ-4 HB-70

| Марка :

| АК9ч ( другое обозначение АЛ4 )

|

| Классификация :

| Алюминиевый литейный сплав

|

| Применение:

| для изготовления деталей средней и большой нагруженности; сплав отличается высокой герметичностью. Из-за повышенной склонности к газонасыщению и образованию пористости для получения отливок рекомендуется применять кристаллизацию под давлением.Сплав на основе системы алюминий - кремний - магний (силумин)

|

| Зарубежные аналоги:

| Известны

|

Химический состав в % материала

ГОСТ 1583 - 93

| Fe

| Si

| Mn

| Ni

| Al

| Cu

| Pb

| Be

| Mg

| Zn

| Sn

| Примесей

|

| до 1

| 8 - 10.5

| 0.2 - 0.5

| до 0.1

| 86.94 - 91.63

| до 0.3

| до 0.05

| до 0.1

| 0.17 - 0.3

| до 0.3

| до 0.01

| всего 1.5

|

Примечание: Al - основа; процентное содержание Al дано приблизительно

| Примечание: Для модифицирования структуры допускается введение стронция до 0,08%. В чушках содержание магния 0.2 - 0.35 %

|

Механические свойства при Т=20oС материала АК9ч .

| Сортамент

| Размер

| Напр.

| sв

| sT

| d5

| y

| KCU

| Термообр.

|

| -

| мм

| -

| МПа

| МПа

| %

| %

| кДж / м2

| -

|

| литье в кокиль, ГОСТ 1583-93

|

|

| 235

|

| 3

|

|

| Закалка и искуственное старение

|

| литье в кокиль, ГОСТ 1583-93

|

|

| 147

|

| 2

|

|

|

|

| Твердость АК9ч термообработанного , ГОСТ 1583-93

| HB 10 -1 = 50 - 70 МПа

|

Получение заготовки

Выбор способа получения заготовки исходя из входных данных и доступных технологий. Как оказалось потом, наиболее удачным способом оказалось литье в кокильно — безопочно ХТС оснастку.

Анализ действующего технологического процесса механической обработки

| № операции

| наименование операции

| Содержание операции

| Применяемое оборудование

|

| 000

| Заготовительная

|

|

|

| 005

| перемещение

|

| Электрокар «Болгария»

|

| 010

| Токарно-револьверная

| Подрезать торец, обточить поверку, зенкеровать отверстие со стороны хвостовика

| Ток-рев. 1П365

|

| 015

| Токарно-револьверная

| Подрезать торец,расточить отв,расточить отверстие и подрезать 2 торца одновременно,зенкеровать 3 торца одновременно

| Ток-рев. 1П365

|

| 020

| Токарно-винторезная

| Подрезать торец, обточить поверку с подрезкой торца

| Ток-винт. 1К62

|

| 030

| Токарно-винторезная

| Расточить отв,фаску,подрезать 2 торца,расточить фаску

| Ток-винт. 1К62

|

| 035

| Токарно-винторезная

| Расточит 2 канавки

| Ток-винт. 1К62

|

| 040

| Токарно-винторезная

| Расточить диаметр 42А5

| Ток-винт. 1К62

|

| 045

| Токарно-винторезная

| Подрезать торец,расточить канавку

| Ток-винт. 1К62

|

| 075

| опрессовочная

|

| Стенд для опрессовки БС-2798

|

| 050

| Радиально-сверлильная

| Сверлить последовательно 6 отв под резьбу

| Рад-сверл. 2А53

|

| 055

| Радиально-сверлильная

| Сверлить последовательно 4 отв под резьбу,сверлить и развернуть 2 отв.

| Рад-сверл. 2А53

|

|

|

|

|

|

| 060

| Настольно-сверлильная

| Сверлить 3 отв

| Наст-сверл НО-12А

|

| 080

| Радиально-сверлильная

| свер

| Рад-сверл. 2А53

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Технические характеристики токарно-винторезного станка 1К62.

| Наименование параметров

| Ед.изм.

| Величины

|

| Класс точности

| | Н

|

| Наибольший диаметр обрабатываемой заготовки над станиной

| мм

| 400

|

| Наибольший диаметр обрабатываемой заготовки над суппортом

| мм

| 220

|

| Наибольшая длина обрабатываемой заготовки

| мм

| 1000

|

| Размер внутреннего конуса в шпинделе

| М

| Морзе 6 М80*

|

| Конец шпинделя по ГОСТ 12593-72

|

| 6К, 6М*

|

| Диаметр сквозного отверстия в шпинделе

| мм

| 55, 62*

|

| Наибольшая масса устанавливаемой заготовки

| |

|

| - закрепленного в патроне

| кг

| 300

|

| - закрепленного в центрах

| кг

| 1300

|

| Число ступеней частот вращения шпинделя

|

|

|

| - прямого

|

| 23

|

| - обратного

|

| 12

|

| Пределы частот вращения шпинделя

|

|

|

| - прямого

| 1/мин

| 12,5 — 2000

|

| - обратного

| 1/мин

| 19 — 2420

|

| Число ступеней рабочих подач

|

|

|

| - продольных

|

| 42, 56*

|

| - поперечных

|

| 42, 56*

|

| Пределы рабочих подач

|

|

|

| - продольных

| мм/об

| 0,07 — 4,16

|

| - поперечных

| мм/об

| 0,035 — 2,08

|

| Количество нарезаемых резьб

|

|

|

| - метрических

| ед.

| 45, 53*

|

| - дюймовых

| ед.

| 28, 57*

|

| - модульных

| ед.

| 38

|

| - питчевых

| ед.

| 37

|

| - архимедовой спирали

| ед.

| 5

|

| Пределы шагов нарезаемых резьб

|

|

|

| - дюймовых

| ниток/дюйм

| 24 — 1,625

|

| - метрических

| мм

| 0,5 — 192

|

| - модульных

| модуль

| 0,5 — 48

|

| - питчевых

| питч

| 96 — 1

|

| - архимедовой спирали

| дюйм

| 3/8”, 7/16”

|

| - архимедовой спирали

| мм

| 8, 10, 12

|

| Наибольший крутящий момент

| кНм

| 2

|

| Наибольшее перемещение пиноли

| мм

| 200

|

| Поперечное смещение корпуса

| мм

| ±15

|

| Наибольшее сечение резца

| мм

| 25

|

| Габаритные размеры станка

| ДхШхВ

| 2812х1166х1324

|

| Масса станка

| кг

| 2140

|

| Мощность электродвигателя привода главного движения

| кВт

| 10

|

| Мощность электродвигателя привода быстрых перемещений суппорта

| кВт

| 0,75 или 1,1

|

| Мощность насоса охлаждения

| кВт

| 0,12

|

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКА 2А135

| Наименование характеристики

| Величина параметра

|

| Наибольший диаметр сверления, мм

| 35

|

| Наибольший ход шпинделя, мм

| 225

|

| Вылет шпинделя, мм

| 300

|

| Наибольшее расстояние от торца шпинделя до стола, мм

| 750

|

| Конус шпинделя

| Морзе 4

|

| Наибольшее установочное перемещение шпиндельной бабки, мм

| 200

|

| Рабочие размеры стола, мм

| 450x500

|

| Наибольшее вертикальное перемещение стола, мм

| 325

|

| Число скоростей шпинделей

| 9

|

| Пределы чисел оборотов шпинделя в минуту

| 68–1100

|

| Количество подач

| 11

|

| ределы подач шпинделя, мм/об.

| 0,115 – 1,6

|

| Мощность электродвигателя главного движения, кВт

| 4,5

|

| Габариты: длина, ширина, высота, мм

| 810х1240х2500

|

| Масса, кг

| 1300

|

| Технические характеристики (радиально сверлильный станок 2л53):

| |

| Наибольший условный диаметр сверления (в стали марки 45 по ГОСТ 1050-74), мм

| 32

|

| Вылет шпинделя от образующей колонны, мм

| |

| - наименьший

| 290

|

| - наибольший

| 1000

|

| Наибольшее расстояние от торца шпинделя до плиты, мм

| 1120

|

| Расстояние от торца шпинделя до стола, мм

| |

| - наименьшее

| 15

|

| - наибольшее

| 630

|

| Диаметр колонны, мм

| 250

|

| Наибольший угол поворота вокруг колонны, град

| 330

|

| Зажим на колонне

| ручной

|

| Наибольший ход по направляющим рукава, мм

| 710

|

| Зажим на направляющих рукава

| ручной

|

| Ход шпинделя, мм

| |

| - на 1оборот лимба

| 94,2

|

| - наибольший

| 325

|

| Габаритные размеры, мм

| |

| - длина

| 1850

|

| - ширина

| 800

|

| - высота

| 2430

|

| Масса, кг

| |

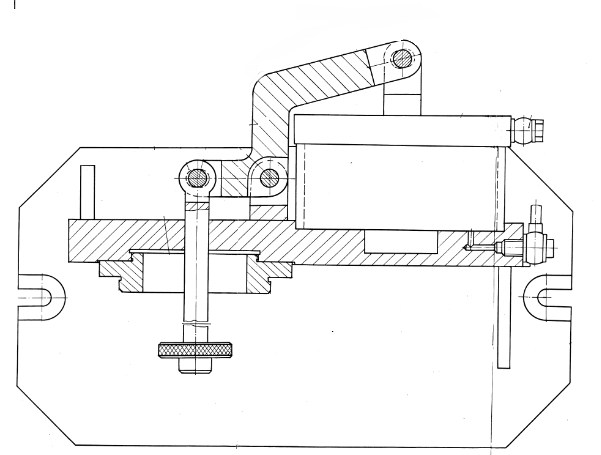

Описание работы станочного приспособления

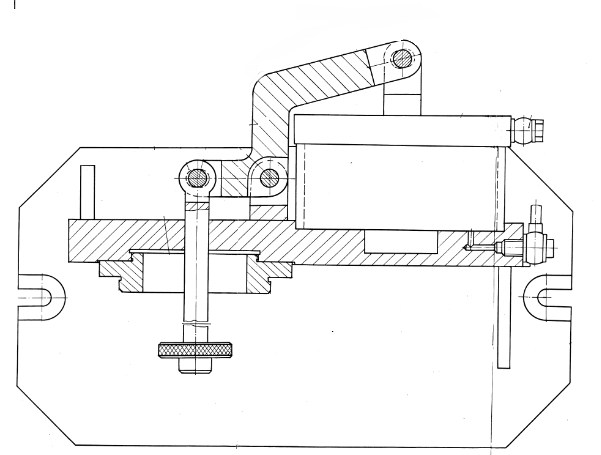

Приспособление используется для установки и закрепления обрабатываемых заготовок – корпус водяного насоса соответственно условиям выполнения техпроцесса.

Приспособление обеспечивает быстрое и надежное закрепление заготовки.

Рис. приспособление фрезерное

Приспособление состоит из: корпуса; установочных элементов; зажимных элементов; штока; рычага; прижима.

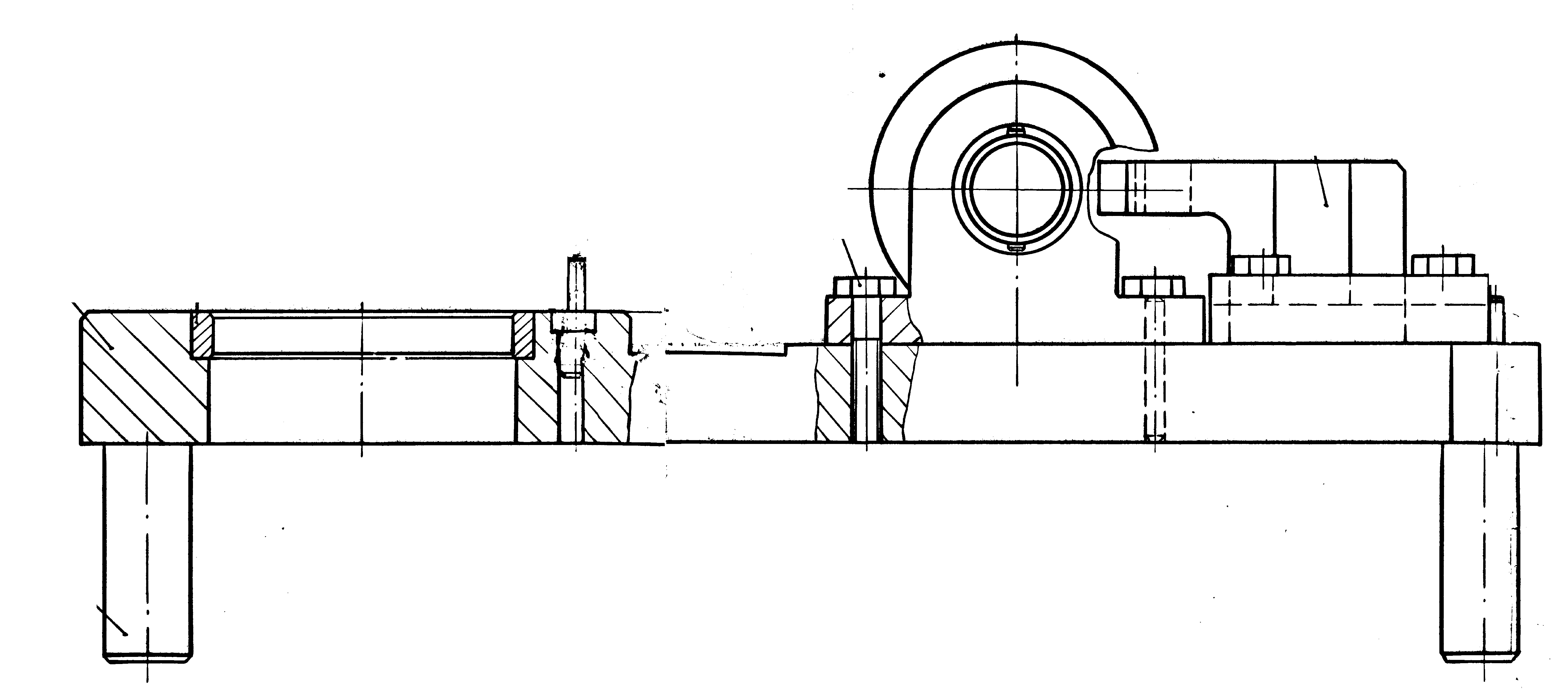

Описание работы контрольного приспособления

Контрольное приспособление состоит из: уступомера,плиты,стойки,втулки,ножки,оправки,направляющей,пальца.

Методика выполнения измерения:

1.установить в корпус насоса приспособление для контроля зазора.

2.установить раструб.

3.замерить зазор.

4.снять раструб и приспособление.

Рис.-контрольное приспособление.