Выпускные коллекторы.

Коллектор состоит из двух секций. Между секциями установлена прокладка из асбостального листа. Каждая секция представляет собой сваренные из листовой стали двухстенные трубы, внутрь которых вставлены трубы из жаропрочной стали. Между наружной и промежуточной трубами образуется полость для охлаждающей воды. Вода для охлаждения коллектора поступает из крышек цилиндров через отверстия во фланцах коллектора. Коллектор к крышкам крепится болтами. Стыки между крышками цилиндров и фланцами выпускного коллектора уплотняются прокладками из асбостального листа. Сверху во фланцах имеются резьбовые отверстия, закрытые пробками, для установки термопар.

Для отвода воздуха и пара на патрубки каждого цилиндра установлены трубки. Вода от коллектора отводится в верхней части газовыпускных труб через фланец. На газовыпускных трубах установлены съемные компенсаторы, закрытые изоляцией из асбестовой ткани и стеклоткани. Наличие жаровых труб в коллекторах позволяет значительно снизить отвод

тепла от выпускных газов в воду.

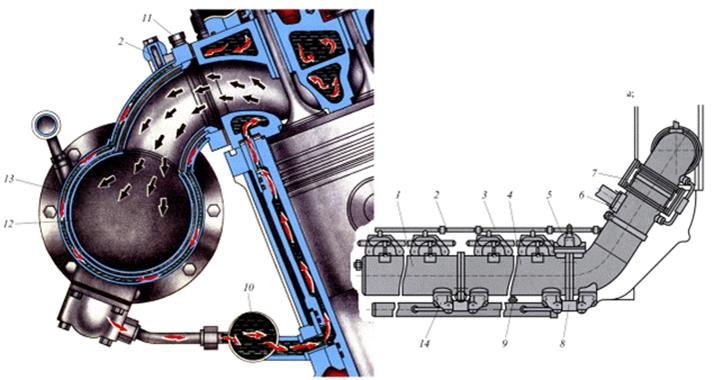

Рис. 21 Выпускные коллекторы:

1, 4 – секции коллектора; 2 – трубки для отвода пара; 3 – рукав; 5, 8, 14 – патрубки для перетока воды; 6 – фланец для отвода воды; 7 – компенсатор; 9 – пробка; 10 – водяной коллектор; 11 – отверстие с пробкой для установки термопары; 12 – жаровая труба; 13 – полость охлаждения выпускного коллектора.

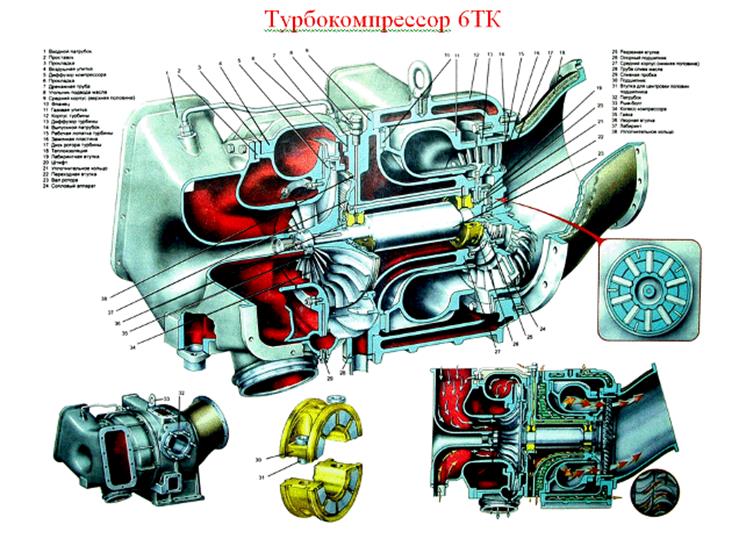

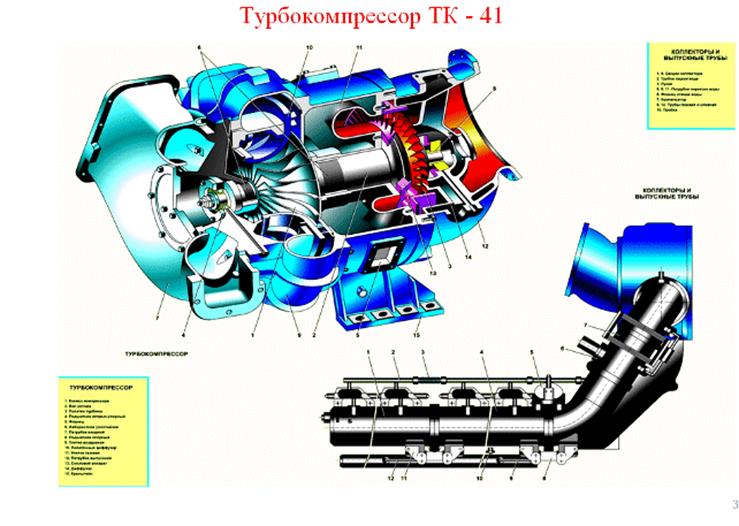

Турбокомпрессор 6ТК.

Служит для подачи воздуха в цилиндры под давлением. Расположен на кронштейне у переднего торца дизеля. Состоит из осевой турбины и одноступенчатого центробежного компрессора. Особенность – консольное расположение колеса нагнетателя и колеса турбины (подшипники ротора расположены между рабочими колесами).

Остов турбокомпрессора состоит из корпуса компрессора, среднего корпуса и корпуса турбины, соединенных между собой болтами. Правильное расположение корпусов обеспечивается центрирующими буртами. Средний корпус образован верхней и нижней половинами, которые скрепляются болтами, и служит для размещения в нем подшипников и деталей системы уплотнений.

К корпусу компрессора присоединен двухзаходный патрубок, по которому воздух всасывается в компрессор. Патрубок соединен с воздухоочистителями, установленными на боковых стенках кузова тепловоза. В патрубок вмонтирована труба, по которой газы отсасываются из картера дизеля. Корпус компрессора и проставок образуют так называемую воздушную улитку, по которой сжатый воздух поступает в охладитель надувочного воздуха и далее в воздушный ресивер. Между рабочим колесом компрессора и улиткой расположен лопаточный диффузор.

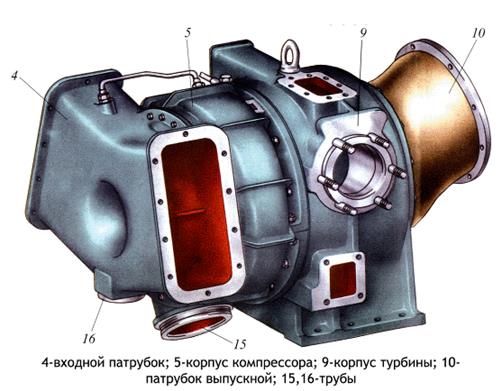

Рис. 19 Турбокомпрессор:

1 – колесо компрессора; 2 – опорно-упорный подшипник; 3 – проставок; 4 – входной патрубок; 5 – корпус компрессора; 6 – лопаточный диффузор; 7 – корпус средний; 8 – улитка газовая; 9 – корпус турбины; 10 – патрубок выпускной; 11 – колесо турбины; 12 – сопловой аппарат; 13 – обод; 14 – опорный подшипник; 15, 16 – трубы; Б, В – полости.

К корпусу турбины прикреплены болтами обод и выпускной патрубок. Сопловой аппарат и турбинное колесо расположены внутри обода, образуя проточную часть газовой турбины. Газовая двухпоточная улитка присоединена болтами к среднему корпусу. К ней поступают отработавшие газы из выпускных коллекторов дизеля через жаровые трубы, вмонтированные в отверстия корпуса. Газовая улитка и жаровые трубы предохраняют алюминиевый корпус от соприкосновения с горячими газами.

В полостях среднего корпуса и корпуса турбины циркулирует вода, которая подводится из системы охлаждения дизеля. Выпускной патрубок отлит из стали и покрыт теплоизоляционным асбестовым слоем и стеклотканью.

Вал ротора изготовлен из легированной стали и имеет две опорные шейки. Колесо компрессора изготовлено из дюралюминия, насажено на шлицы вала и закреплено гайкой. Колесо турбины выполнено из жаропрочной стали, посажено на вал с натягом и зафиксировано штифтами. Рабочие лопатки газового колеса укреплены на диске турбинного колеса при помощи елочных замков.

Для предотвращения утечек воздуха и проникновения газов в масляную полость подшипников при повышенных нагрузках или масла в воздушную и газовую полости при малых нагрузках служат лабиринтные и упругие кольца. Лабиринтные уплотнения расположены на торцовой части колеса компрессора и внутренней стороне диска турбинного колеса.

Каждый подшипник состоит из двух половин, изготовленных из бронзы. Масло для их смазки поступает из системы дизеля по каналам в корпусе.

Отработавшие газы через жаровые трубы, газовую улитку поступают на лопатки соплового аппарата и далее на лопатки рабочего колеса турбины, заставляя ее вращаться. В сопловом аппарате газам придается нужное направления и увеличивается их скорость. При вращении ротора вращается и рабочее колесо компрессора, которое засасывает воздух, сжимает его и через диффузор вытесняет в улитку, откуда воздух поступает в охладитель и далее в цилиндры дизеля.

Помпаж турбокомпрессора

Глухие удары во всасывающем патрубке, вибрация стенок ФНД вызваны пульсацией воздушного потока из-за рассогласования режимов работы дизеля и турбокомпрессора.

Несколько причин помпажа дизеля:

¨ Произошел прогар или обрыв клапанов цилиндровой крышки.

¨ Нарушена регулировка впускных клапанов, клапаны не закрываются.

¨ Выпали или перепутаны местами штанги привода клапанов (обычно с 9-10 поз.).

¨ Мал монтажный зазор между диффузором и лопатками колеса компрессора, что увеличивает давление наддува.

¨ Провернулась жаровая труба выпускного коллектора.

¨ Забито проходное сечение охладителя наддувочного воздуха,

¨ Произошел проворот кулака газораспределения на распределительном валу.

¨ Распущены гайки крепления оси рычагов выпускных клапанов.

¨ Забиты фильтры ФНД (перейти на забор воздуха из дизельного помещения).