Воздушная захлопка

Воздушная захлопка перекрывает путь надувочному воздуху из турбокомпрессора к цилиндрам дизеля при поступлении импульса давления масла в результате срабатывания предельного выключателя.

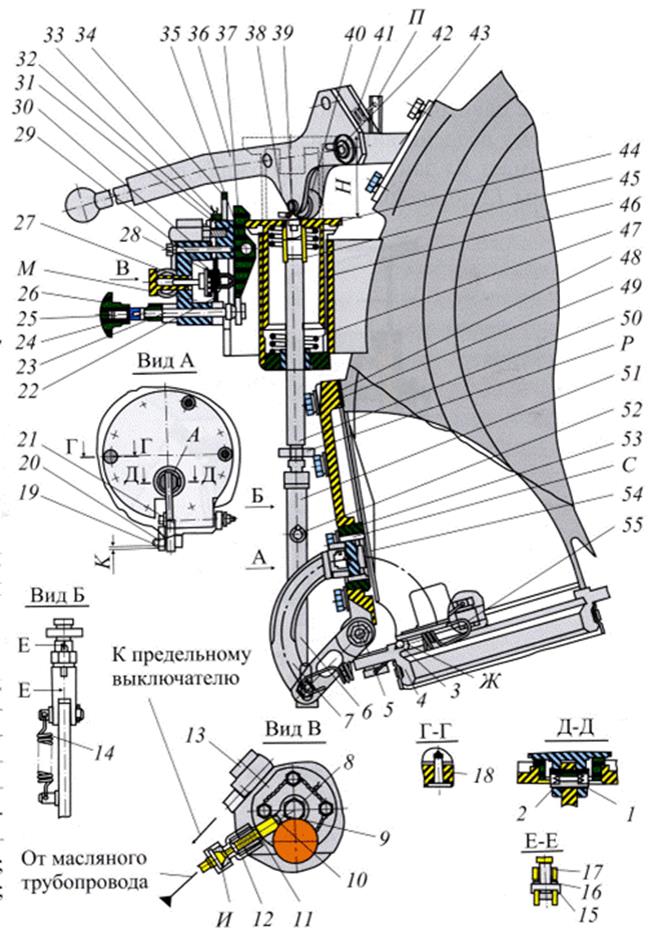

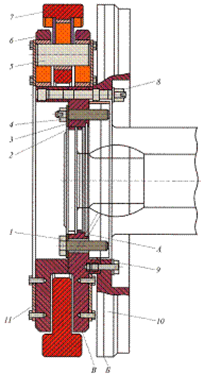

Рис. 30 Воздушная захлопка:

1 – сухарь; 2,14,41,47,55 – пружины; 3,11,19,21 – кольца; 4 – проставок; 5,20,35,39,42,52 – оси; 6 – серьга;

7 – серповидный рычаг; 8 – пробка; 9 – дроссель; 10 – втулка; 12 – диафрагма; 13 – угольник; 15 – стопор;

16 – шайба; 17 – гайка; 18,24 – штифты; 22 – мембрана; 23,25,50 – штоки; 26 – кнопка; 27 – шток; 28 – шплинт; 29 – накладка; 30,49 – крышки; 31 – плита; 32 – стойка; 33 – проволока; 34 – корпус сервомотора; 36 – рукоятка; 37 – защелка; 38,48 – защелка; 40 – ролик; 43 – проушина; 44 – поршень; 45 – проставочная втулка; 46 – корпус; 51 – вилка; 53 – сопло; 54 – заслонка; Ж – поверхность; И,М – полости; Н – размер; П,Р – упоры; С – отверстие.

Механизм воздушной захлопки смонтирован на улитке турбокомпрессора и состоит из следующих основных узлов: рукоятки, сервомотора, поршня со штоком, крышки с заслонкой и проставка.

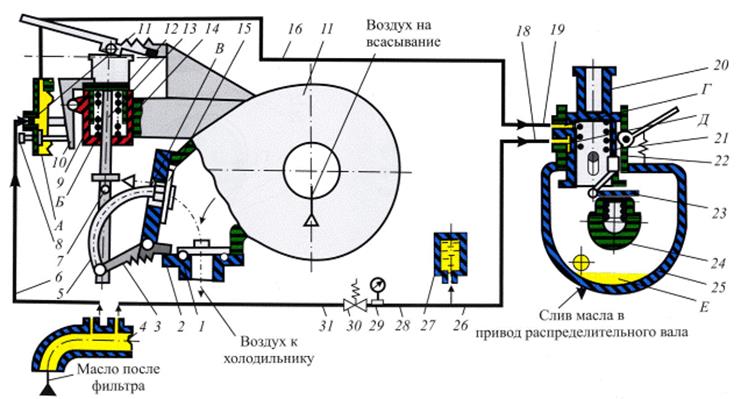

Рис. 31 Схема работы воздушной захлопки:

1 – кольцо; 2 – проставок; 3,12,21 – пружины; 4 – патрубок; 5 – серповидный рычаг; 6,16,26,28,31 – трубы;

7 – серьга; 8 – кнопка; 9 – поршень; 10 – защелка; 11 – дроссель; 13 – шток; 14 – сервомотор; 15 – заслонка;

17 – улитка турбокомпрессора; 18,19 – угольники; 20 – стакан; 22,25 – корпуса; 23 – рычаг; 24 – груз;

27 – аккумулятор; 29 – штуцер для измерения давления масла; 30 – редукционный клапан; А,Е – полости;

Б – торец; В,Г – отверстия; Д – канавка.

Работа захлопки происходит следующим образом. Масло от фильтра грубой очистки через дроссель заполняет мембранную полость сервомотора, вытесняя воздух. Далее по трубе и отверстию в стакане автомата выключения поступает в корпус предельного выключателя, откуда сливается в привод распределительного вала. Одновременно масло через редукционный клапан заполняет аккумулятор и попадает в канавку корпуса предельного выключателя, разобщенную со сливным отверстием.

При превышении максимально допустимой частоты вращения срабатывает предельный выключатель. Стакан под действием пружин перемещается вверх и соединяет канавку корпуса со сливным отверстием, тем самым сообщая аккумулятор с мембранной полостью сервомотора воздушной захлопки. Одновременно перекрывается слив масла в привод распределительного вала. Давление масла в мембранной полости сервомотора возрастает, и мембранный пакет через гайку нажимает на защелку, освобождая поршень. Под действием пружины поршень резко перемещается вверх. Связанный с ним шток через вилку, серьгу и серповидный рычаг воздействует на захлопку, опуская ее на проставок. Таким образом происходит перекрытие прохода нагнетаемого турбокомпрессором наддувочного воздуха из улитки к цилиндрам дизеля.

От одновременного прекращения подачи в цилиндры топлива и воздуха дизель останавливается и исключается «разнос» при переходе от работы на топливе к работе на масле.

Масляная система

Служит для хранения, очистки, охлаждения масла, смазки трущихся деталей и охлаждения поршней. Включает в себя два насоса с механическим приводом, два полнопоточных фильтра тонкой очистки со сменными бумажными фильтрующими элементами, работающих параллельно, два центробежных фильтра, сетчатый фильтр грубой очистки, маслопрокачивающий насос, маслоохладитель, трубопроводы, клапаны, вентили (рис. ). Насосы с механическим приводом имеют одинаковую конструкцию и подают масло последовательно.

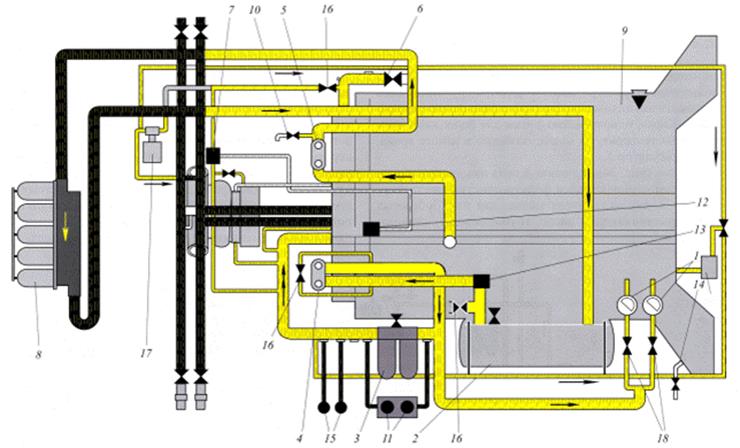

Рис. 35 Масляная система:

1 – центробежные фильтры; 2 – теплообменник водомасляный; 3 – фильтры грубой очистки (сетчатые);

4 – второй масляный насос; 5 – первый масляный насос; 6,16 – обратные клапаны; 7 – реле давления масла;

8 – полнопоточный фильтр; 9 – поддизельная рама; 10 – перепускной клапан; 11 – манометры;

12 - редукционный клапан; 13 – предохранительный клапан; 14 – кран слива масла из ресивера;

15 – электрические манометры; 17 – маслопрокачивающий насос; 18 – перепускные клапаны.

Из поддона через сетчатый маслозаборник масло поступает во всасывающую полость правого (первого) насоса и подается к полнопоточным фильтрам, затем в охладитель, а от него по трубе в поддизельной раме к левому (второму) насосу. Частота вращения и, следовательно, подача первого насоса на 3 % больше, чем подача второго. На трубе поддизельной рамы между двумя насосами закреплены два клапана: обратный и предохранительный. Предохранительный клапан предназначен для отвода масла в поддизельную раму в случае возникновения давления перед вторым насосом более

0,8 – 1,2 кг/ см2. Обратный клапан служит для всасывания масла вторым насосом непосредственно из масляного поддона при недостаточном поступлении масла ко второму насосу. Второй насос через сетчатый фильтр подает масло в дизель, где оно идет в главный канал на смазывание подшипников коленчатого вала, привода насосов, охлаждение поршней, а также к объединенному регулятору для контроля за давлением масла. Часть масла через редукционный клапан (2,5 +0,3 кг/см2) поступает в канал лотка для смазывания подшипников распределительного вала, привода клапанов и ТНВД, привода распределительного вала. После сетчатого фильтра часть масла подается на смазывание турбокомпрессора. В случае повышения давления масла в системе свыше 9 кг/см2 в корпусе первого насоса предусмотрен перепускной клапан. Часть масла после (5 %)второго насоса поступает через перепускные клапаны к центробежным фильтрам очистки масла, а затем сливается в поддон.

Перед пуском маслопрокачивающим насосом масло подается в дизель и к объединенному регулятору минуя фильтр тонкой очистки.

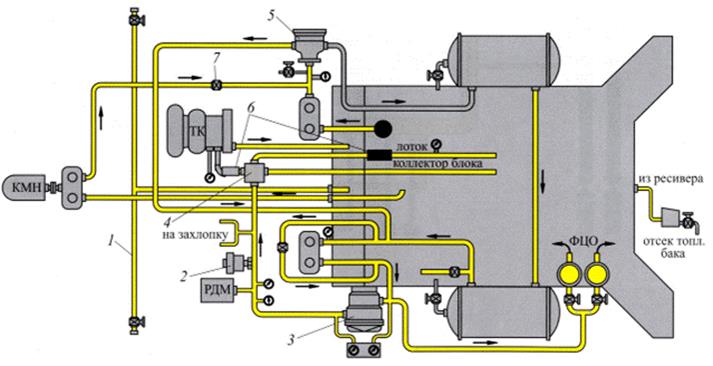

Рис. 36 Масляная система дизелей последних выпусков:

1 – сливная труба; 2 – преобразователь температуры; 3 – фильтр автоматический; 4 – маслораспределительная коробка; 5 – терморегулятор; 6 – редукционный клапан; 7 – обратный клапан.

В масляной системе дизелей последних выпусков вместо полнопоточного фильтра и фильтра грубой очистки установлен автоматический самоочищающийся фильтр. Одновременно с этим для боле качественного регулирования температуры масла, особенно в зимнее время, установлен терморегулятор.

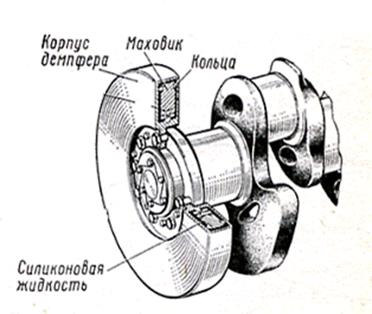

Рис. 8 Антивибратор комбинированный:

1,9 – болты; 2 – штифт; 3 – замочная пластина; 4, 8 – гайки; 5 – палец; 6 – ступица; 7 – маятник; 10 – демпфер; 11 – крышка; А – кольцевая полость для смазки; Б – соединение крышки с корпусом; В – поверхность расположения отверстия под рым-болты.

Служит для уменьшения напряжений, возникающих вследствие крутильных колебаний в коленчатом вале и связанных с ним механизмах.

Состоит из маятникового антивибратора и установленного на нем демпфера вязкого трения. Крепится болтами и штифтами на переднем фланце коленчатого вала. В отверстия ступицы маятникового антивибратора запрессованы втулки. С помощью пальцев к ступице подвешены шесть грузов, четыре из которых настроены на одну частоту, а два других – на другую. При вращении вала с частотой ниже или выше критической, грузы под действием центробежных сил переместятся от центра в крайнее положение в пределах зазора между пальцами и втулками. При достижении критической частоты вращения одна пара грузов, рассчитанная для гашения этих резонансных колебаний, придет в действие, а именно: при увеличении частоты вращения коленчатого вала грузы в силу инерции будут стремится сохранить прежнюю частоту, а следовательно, отставать на некоторый угол и препятствовать закручиванию вала. При уменьшении частоты вращения коленчатого вала частота вращения грузов будет наоборот опережать вал, а следовательно, препятствовать закручиванию вала в другую сторону.

Демпфер вязкого трения состоит из маховика, направляемого двумя боковыми кольцами, корпуса и крышки. Пространство между маховиком и корпусом заполнено силиконовой жидкостью (жидким каучуком) с высокой вязкостью. Когда коленчатый вал вращается равномерно, маховик за счет сил трения между ним и жидкостью также будет вращаться с постоянной скоростью. Если возникают крутильные колебания на валу дизеля, то благодаря наличию вязкого трения энергия колебаний будет поглощаться.