3. Диагностирование гидросистемы бульдозера ДЗ-42.

ДИАГНОСТИРОВАНИЕ ГИДРОСИСТЕМЫ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАШИН

Цель работы:

1. Освоение методики диагностирования гидросистемы дорожно-строительных машин;

2. Диагностирование гидросистемы экскаватора ЭО-2621 В;

3. Диагностирование гидросистемы бульдозера ДЗ-42.

ЗАДАНИЕ

1. Ознакомиться с методикой диагностирования гидросистемы дорожно-строительных машин;

2. Определить техническое состояние гидросистемы экскаватора ЭО-2621 В;

3. Определить техническое состояние бульдозера ДЗ-42.

Общее диагностирование гидросистем производится с помощью замера эффективной ее работы при нормальной загрузке. С этой целью замеряется продолжительность выполнения соответствующих рабочих движений, после чего она сравнивается с нормативной. Увеличение времени производства рабочих движений свидетельствует об износе насоса, неисправности предохранительного клапана, потере герметичности в узлах поршень –цилиндра.

Безразборное диагностирование гидропривода базируется главным образом на анализе изменений объемного КПД (отношение величины расхода рабочей жидкости гидросистемы (РГЖ) к скорости вращения приводного вала для насоса и гидродвигателей или к скорости выдвижения штока гидроцилиндров и отношению объема поступающей в гидрораспределитель рабочей жидкости к объему выходящей из него жидкости для гидрораспределителей), гидравлической мощности (произведение расхода рабочей жидкости на ее давление) и акустического спектра. Первые два показателя применяются для общего диагностирования механизмов и сборочных единиц, позволяющего установить степень экономической целесообразности их дальнейшей эксплуатации. Анализ акустического спектра позволяет осуществить локализацию расположения дефектов. Предохранительные и перепускные клапаны проверяются путем регистрации давления, при котором происходит их срабатывание.

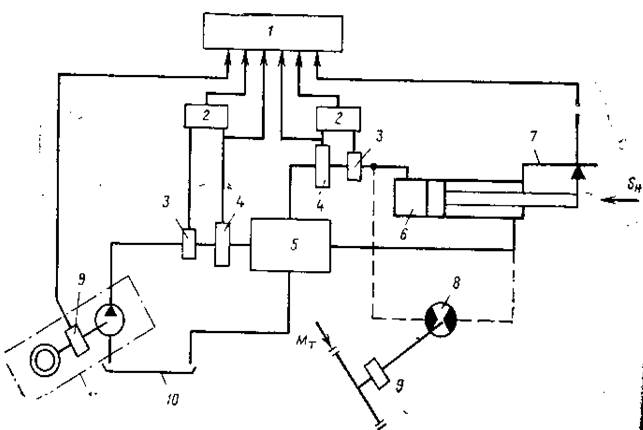

Диагностирование гидросистем по величине изменения объемного КПД и гидравлической мощности осуществляется по схеме, представленной на рис. 1. Объемный КПД измеряется путем одновременной регистрации: частоты вращения приводного вала датчиками 9; объема и давления, поступающей РЖГ в напорный трубопровод для насосов и гидродвигателей, датчиками 3 и 4; расходов и давлений, поступающей и выдаваемой из гидрораспределителей РЖГ; скоростей перемещения штока датчиком 7; количества подаваемой РЖГ для гидроцилиндров.

Рис. 1. Схема размещения измерительной аппаратуры при диагностировании гидравлических систем по величинам измерения объемного КПД и гидравлической мощности:

1 – блок преобразования; 2 – блоки умножения; 3 – датчики давления; 4 – датчики расхода;

5 – распределитель; 6 – гидроцилиндр; 7 – датчик линейного перемещения; 8 – гидромотор;

9 – датчики оборотов; 10 – бак; 11 – насосная установка;  – усилие нагружения;

– усилие нагружения;  – момент торможения

– момент торможения

Гидравлическая мощность определяется путем перемножения расхода рабочей жидкости на ее давление в специальных блоках умножения 2. Измеряя изменение давления жидкости последовательно во всех элементах гидросистемы, можно локализовать дефекты. Для получения более точных показаний диагностирование гидросистем по гидравлической мощности производится на постоянном максимально возможном давлении.

В эксплуатационных условиях при отсутствии специальной аппаратуры диагностирование гидросистем может быть проведено с учетом следующих данных:

– отсутствие циркуляции масла в системе бак–насос–распределитель–бак при достаточном количестве залитой в бак РЖГ и включенных двигателях и насосе свидетельствует о неисправности в приводе маслонасоса;

– вспенивание и течь масла указывают на разгерметизацию гидросистемы;

– локализация дефектов гидросистем может быть произведена по установлению характера нагрева трубопроводов. Так, неисправность насоса вызывает нагрев его корпуса и прилегающих к нему на расстоянии 10 – 20 см трубопроводов;

– дефектный распределитель приводит к нагреву трубопроводов большого диаметра из-за того, что РЖГ идет не в рабочие цилиндры а на слив. Неисправные рабочие цилиндры вызывают нагрев всех подключенных к ним трубопроводов;

– шум в гидросистеме указывает на повреждение предохранительных и перепускных клапанов.

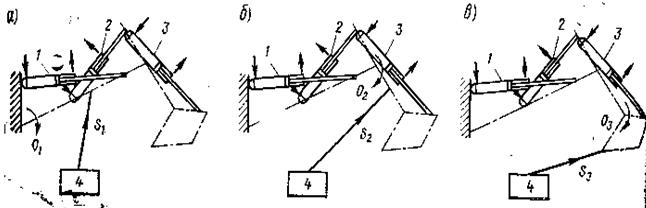

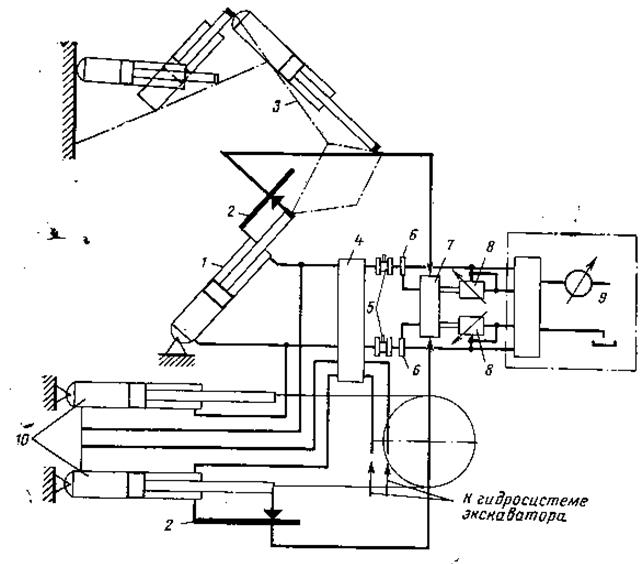

При инструментальном диагностировании гидропривода непосредственно на экскаваторе возможны различные схемы нагружения (рис.2) с использованием в качестве нагружателя дополнительного силового цилиндра (рис. 3). Принцип такого диагностирования заключается в создании в нагружающем силовом цилиндре 10 соответствующего противодавления.

Рис. 2. Схемы приложения усилий нагружения к навесному оборудованию экскаватора: а – к стреле; б – к рукояти; в – к ковшу;

1 – гидроцилиндр стрелы; 2 – то же, рукояти; 3 – то же, ковша; 4 – нагружатель; О1, О2, О3 – оси вращения навесного оборудования при диагностировании соответственно стрелы, рукояти, ковша; S1, S2, S3 – соответствующие усилия нагружения

Регулировать усилия противодавления лучше всего путем замера датчиком давления величины усилия нагружения на штоке диагностируемого гидроцилиндра с его последующим сравнением в регуляторе нагружения с показаниями задающего блока.

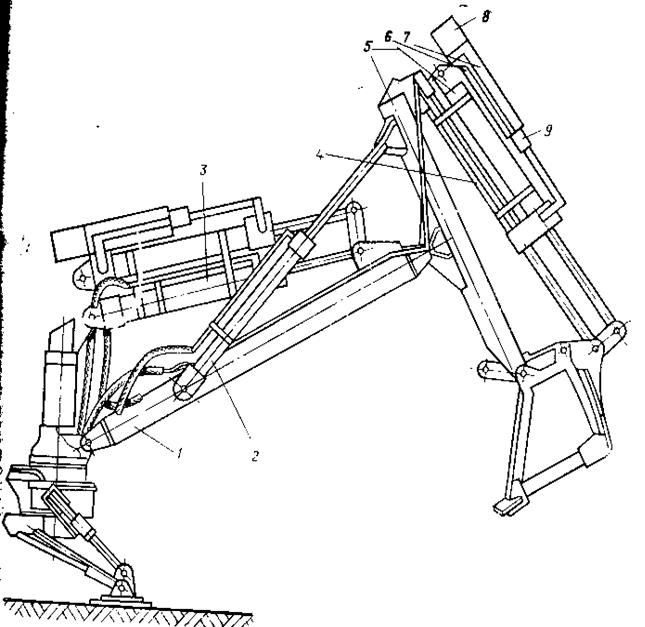

Возможен вариант установки нагружающих гидроцилиндров непосредственно на исполнительные гидроцилиндры (рис.4).

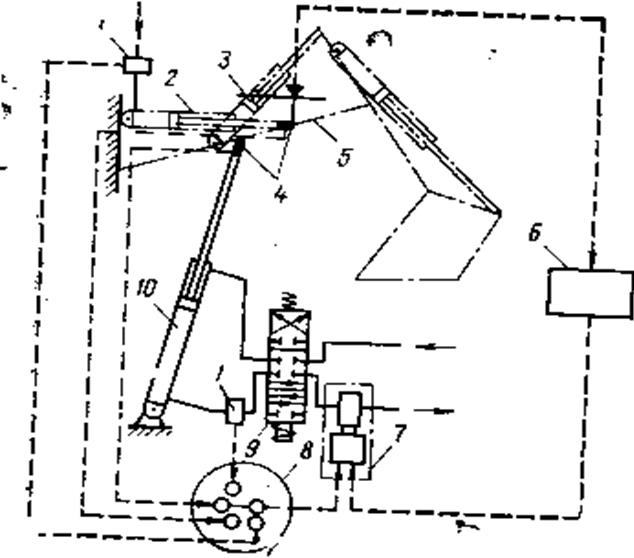

Схема устройства для нагружения гидравлической системы экскаватора без ее демонтажа показана на рис. 5. В этом устройстве нагрузка от нагружателя 1 прикладывается непосредственно к последнему элементу – ковшу 3. Питается нагружатель от насоса 9 переменной производительности, что вместе с наличием перепускных регулирующих клапанов обеспечивает возможность нагружения рабочего оборудования экскаватора по заранее заданной программе.

Рис. 3. Схема нагружения навесного оборудования экскаватора:

Рис. 3. Схема нагружения навесного оборудования экскаватора:

1 – датчик давления; 2 – гидроцилиндр стрелы; 3 – датчик линейного перемещения; 4 – датчик усилия; 5 – навесное оборудование; 6 – задающий блок; 7 – регулятор давления; 8 – переключатель; 9 – распределитель; 10 – нагружающий гидроцилиндр

При наличии на машине двух гидроцилиндров, обеспечивающих разнонаправленное перемещение какого-либо механизма (например, механизма поворота), возможно их последовательное использование в качестве нагружателей, т. е. при диагностировании одного из гидроцилиндров механизма поворота второй цилиндр используется в качестве нагружателя, и наоборот.

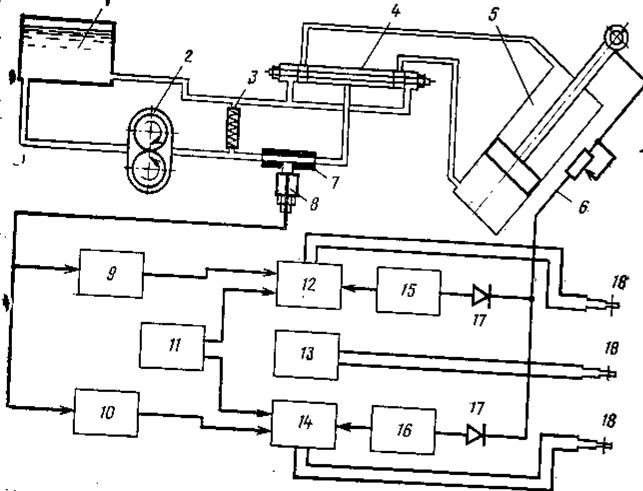

Оценка гидроцилиндров может быть произведена с помощью прибора (рис. 6), принцип работы которого основан на решении электронным решающим устройством равенства

где N – мощность, развиваемая гидроцилиндром; K – коэффициент, учитывающий размеры поршня и размерность входящих в равенство величин; p – давление рабочей жидкости в полости; v – скорость движения штока.

Рис. 4. Схема нагружения гидроцилиндров навесного оборудования экскаватора переносным нагружателем:

1 – стрела; 2 – гидроцилиндр рукояти; 3 – то же, стрелы; 4 – то же, ковша; 5 – нагружающий гидроцилиндр; 6 – гидролиния; 7 – компенсирующий бачок; 8 – компенсатор давления; 9 – нагружающий клапан

Давление непрерывно измеряется двумя тензометрическими датчиками 8, соединенными по мостовой схеме (см. рис. 6), а скорость движения штока – линейным потенциометром 6. Сигнал, пропорциональный давлению, поступает на усилители 9 и 10 и после усиления – на решающие усилители 12 и 14. С потенциометра снимается сигнал, пропорциональный положению штока, а с дифференцирующих усилителей 15 и 16 – сигнал, пропорциональный скорости его движения. На решающих усилителях 12 и 14 сигналы, пропорциональные давлению и скорости движения штока, перемножаются. На выходе из усилителей получается сигнал, пропорциональный мощности, развиваемой гидроцилиндром. Сигналы усилителей 12 и 14 питают гальванометры светолучевого осциллографа, регистрирующего мощность на фотобумажную ленту.

Рис. 5. Схема нагружения силовых гидроцилиндров навесного оборудования и механизма поворота гидравлических экскаваторов с ковшом вместимостью 0,25 м3: 1 – нагружающий гидроцилиндр; 2 – датчик линейного перемещения; 3 – навесное оборудование экскаватора; 4 – распределитель; 5 – датчик расхода; 6 – датчик давления; 7 – регулятор давления; 8 – регулируемые перепускные клапаны; 9 – насосная установка; 10 – гидроцилиндры поворотного механизма

Рис. 5. Схема нагружения силовых гидроцилиндров навесного оборудования и механизма поворота гидравлических экскаваторов с ковшом вместимостью 0,25 м3: 1 – нагружающий гидроцилиндр; 2 – датчик линейного перемещения; 3 – навесное оборудование экскаватора; 4 – распределитель; 5 – датчик расхода; 6 – датчик давления; 7 – регулятор давления; 8 – регулируемые перепускные клапаны; 9 – насосная установка; 10 – гидроцилиндры поворотного механизма

Электронная часть разделена на три канала:

I канал (9, 12 и 15) – измерение и регистрация мощности рабочего хода поршня ;

II – канал (10, 14 и 16) – измерение и регистрация мощности холостого хода поршня;

III – канал (13) – измерение и регистрация суммарной мощности.

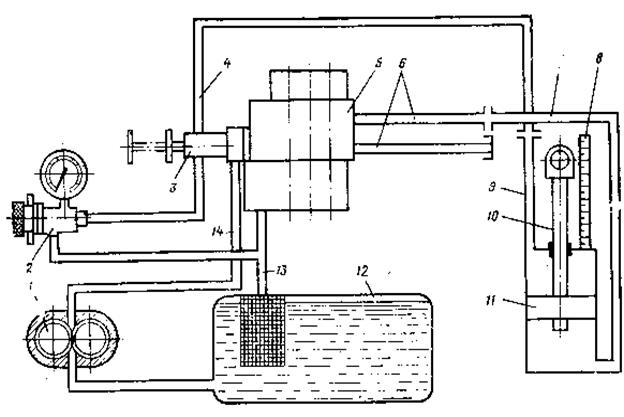

Определить производительность насосов непосредственно на машине можно по схеме, показанной на рис.8, согласно которой дроссель – расходомер 2 подключается к нагнетательному трубопроводу 14 с помощью приспособления 3 (КИ–6272) путем отключения трубопровода 14 от распределителя 5. Производительность регистрируется по шкале дроссель – расходомера при давлении в нагнетательном трубопроводе в 10 МПа.

Рис. 6. Функциональная схема прибора для измерения мощности машины с приводом от гидроцилиндра:

1 – масляный бак; 2 – гидронасос; 3 – перепускной клапан; 4 – распределитель; 5 – гидроцилиндр; 6 – линейный потенциометр; 7 – переходник; 8 – датчик давления; 9 – усилитель сигнала датчика канала I; 10 – то же, канала II; 11 – устройство установки коъффициента пропорциональности; 12 – решающий усилитель канала I; 13 – суммирующий усилитель; 14 – решающий усилитель канала II; 15 – дифференцирующий усилитель канала I; 16 – то же, канала II; 17 – запорные вентили; 18 – гальванометры

Сравнивая фактическое давление с номинальным, можно оценить техническое состояние насоса. Насосы с номинальной производительностью свыше 70 л/мин испытываются при пониженной частоте вращения с последующим приведением к номинальной Q по формуле:

где Q – замеренная производительность насоса при пониженной частоте вращения; n1, n2 – номинальная и замеренная частота вращения.

Для контроля перепускного клапана открывают через устройство КИ–6272 доступ РЖГ в распределитель, доводят давление в нагнетательном трубопроводе до 10 МПа и замеряют количество проходящей через дроссель – расходомер РЖГ, которое при исправном состоянии клапанов не должно отличаться от фактического более чем на 5 л/мин.

Предохранительный клапан проверяется путем медленного повышения дросселем – расходомером давления в нагнетательном трубопроводе и фиксирования давления, при котором происходит срабатывание клапана. Сравнение фактического давления срабатывания с заданным указывает на техническое состояние клапана.

Износ золотниковых пар распределителя определяется по величине его внутренних утечек, для чего после 5 – 6 рабочих движений рабочего органа переключается идущий к нему напорный шланг 9 на устройство КИ– 6272 при среднем положении поршня 11 в цилиндре (см. рис. 7). Поставив золотник в нейтральную позицию, давление в системе доводится до 10 МПа. Величина перемещения штока 10 за 5 мин, измеренная линейкой 8, укажет на количество просочившейся РЖГ.

Рис. 7. Схема проверки производительности насосов, клапанов и износа золотниковых пар распределителя:

1 – насос; 2 – дроссель – расходомер; 3 – приспособление КИ– 6272; 4 – технологический шланг; 5 – распределитель; 6 – трубопроводы; 7 – отводной шланг силового цилиндра; 8 – масштабная линейка; 9 – напорный шланг силового цилиндра; 10 – шток силового цилиндра; 11 – поршень; 12 – бак гидросистемы; 13 – сливной трубопровод; 14 – нагнетательный трубопровод

Герметичность цилиндра проверяется при том же подсоединении путем установки золотника в плавающее положение и опускании поршня 12 в крайнее нижнее положение. Отсоединив отводной шланг 7, поднимают давление дросселем – расходомером до 10 МПа и, включив секундомер, замеряют количество вышедшей из шланга 7 в мерную емкость РЖГ. Сравнивая величину фактической секундной протечки с номинально допустимой, определяют степень герметичности цилиндра.

Для измерения объемного КПД насоса используется прибор ПДНР, который комплектуется датчиками частоты вращения, объединенными в один блок. В этом приборе сигналы с датчика частоты вращения поступают в заранее настроенный на определенное количество импульсов блок памяти. Одновременно с датчика расхода сигналы через блок запрета поступают в счетчик, который после накопления в блоке памяти нужного количества импульсов, срабатывает и посылает в блоки запрета управляющий сигнал, перекрывающий подачу информации в блок памяти и счетчик сигналов. В результате индикатор фиксирует количество импульсов, пропорциональное коэффициенту подачи насоса. Необходимая точность измерений достигается при давлении нагружения не менее 10 МПа и частоты вращения вала насоса в пределах 500 – 1000 об/мин.

Для определения технического состояния гидропривода большое значение имеет установление степени загрязненности его рабочей жидкости. С этой целью рекомендуется применение метода быстрого определения количества загрязнений в пробе рабочей жидкости, основанного на центробежной отгонке содержащихся в ней примесей.

Экспресс – анализатор состоит из центрифуги с размещенными в ней стаканами, снабженными стеклянными трубочками. В стакан заливается проба из 100 см3 рабочей жидкости, после чего он помещается в центрифугу. Длина образовавшегося осадка измеряется. Определив полученный объем, легко подсчитать среднюю загрязненность рабочей жидкости. Это тем более важно, что существующий фильтры задерживают частицы размером, в основном, не менее 80 – 120 мкм, тогда как зазоры в соединениях гидропривода лежат в пределах 5 – 20 мкм.

Для установления загрязненности фильтров с помощью приспособления КИ–4798 измеряют давление масла в возвратном трубопроводе перед фильтром.

Сохранность РЖГ оценивается по параметрам ее вязкости (снижение вязкости допускается не более чем на 20% от номинального), кислотному числу (должно быть не более 0,02), наличию воды (не допускается) и содержанию продуктов износа и абразива, которые не должны превышать предельных нормативных значений.

Температура РЖГ замеряется непосредственно в баке машины или стенда с помощью механических или электрических термометров типа ТУЭ–48 с преобразователем Т–1 и стрелочным прибором ТУЭ–48–Т, а также термопарами.

Обнаружение в РЖГ нерастворенного воздуха производится визуально по наблюдению за ее вспениванием в баке.

Контрольные вопросы:

1. Методы диагностирования насосов, моторов, распределяющей аппаратуры;

2. Методы диагностирования гидросистемы машин без разборки.