Производство труб на Волжском трубном заводе.

1. Планетарные станы продольной прокатки.

Планетарные станы по своему устройству и принципу действия существенно отличаются от обычных прокатных станов. Имеется несколько типов планетарных станов; наиболее распространенными являются станы конструкции Сендзимира и Круппа-Платцера.

Стан типа Сендзимира состоит из двух приводных опорных валков большого диаметра, каждый из которых окружен набором холостых рабочих (планетарных) валков малого диаметра. Рабочие валки закреплены в сепараторах. В процессе прокатки опорные валки и сепараторы вращаются по ходу движения полосы. Сепараторы вращаются за счет действия сил трения на контакте между рабочими и опорными валками; их угловая скорость меньше, чем скорость опорных валков. Из анализа кинематики также видно, что рабочие валки вращаются против хода прокатки, поэтому они не могут захватывать и продвигать полосу. Для осуществления процесса планетарной прокатки необходимо применение заталкивающей силы Q. Такая сила создается с помощью специальных задающих валков, которые устанавливаются в одной клети вместе с планетарными валками.

Планетарные станы отличаются очень высокой обжимающей способностью. Каждый рабочий валок, соприкасаясь с металлом, совершает небольшое обжатие (0,2- 0,5 мм), но полоса, проходя через зону деформации, подвергается многократному воздействию рабочих валков, благодаря чему суммарное обжатие достигает 95—98%. В результате очень интенсивной деформации температура металла при обработке не только не падает, но даже повышается на величину порядка 50-150  . Этот эффект позволяет снизить температуру нагрева металла перед прокаткой, что способствует уменьшению окалинообразования.

. Этот эффект позволяет снизить температуру нагрева металла перед прокаткой, что способствует уменьшению окалинообразования.

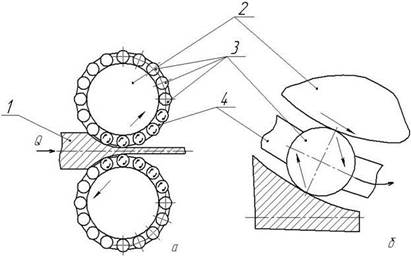

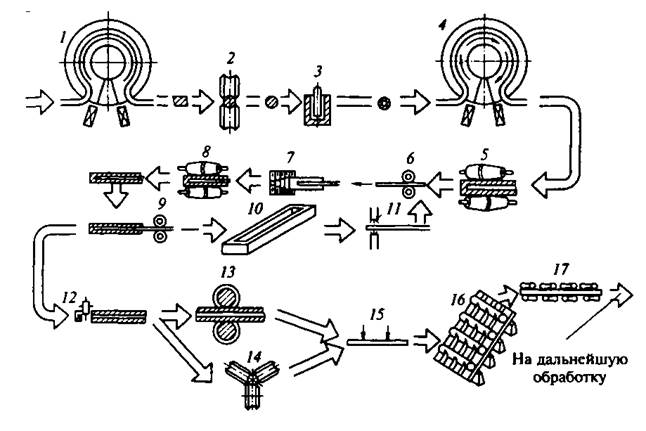

Рисунок 1 – Схема планетарной прокатки:

а – узел планетарных валков; б – зона действие одного рабочего валка; 1 – полоса; 2 – опорные валки; 3 – рабочие валки; 4 – сепараторы.

При выходе из планетарных валков на поверхности полосы остаются небольшие поперечные волны (гребешки). Для устранения их применяется дополнительная прогладочная клеть. Состав основного оборудования агрегата с планетарным станом показан на рисунке 2.

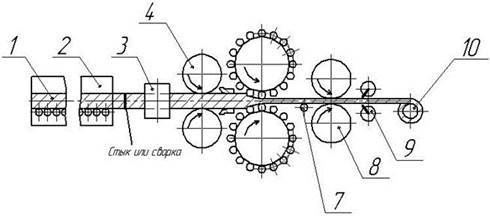

Рисунок 2 – Схема планетарного стана конструкции Сендзимира.

1 – заготовка (сляб); 2 – проходная нагревательная печь; 3 – вертикальные валки; 4 – задающие валки; 5 – проводки; 6 – узел планетарных валков; 7 – петлерегулятор; 8 – валки прогладочной клети; 9 – летучие ножницы для обрезки концов полос; 10 – моталка.

На планетарных станах прокатывают полосы сечением (1 - 6)х(200 - 1300) мм из слябов толщиной 40-150 мм. Основные конструктивные параметры этих станов: диаметр опорных валков 400-1400 мм; диаметр рабочих валков 50-200 мм; число рабочих валков на одном опорном 20-30; скорость входа сляба 0,3-3,5 м/мин; скорость выхода полосы 0,5-2,0 м/с; мощность главного двигателя планетарной клети 500-6000 кВт. Производительность агрегата, в зависимости от сортамента прокатываемых полос и коэффициента использования, составляет 10-200 тыс. т/год.

Станы типа Круппа-Платцера отличаются от станов Сендзимира тем, что рабочие валки, осуществляющие деформацию, опираются на промежуточные валки; последние катятся по неподвижным круглым балкам (опорным валкам). Рабочие и промежуточные валки закреплены в сепараторах, которые получают вращение от двигателя.

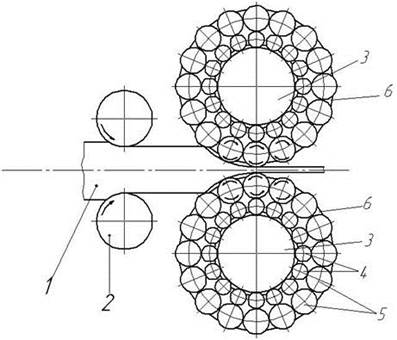

Рисунок 3 – Схема планетарной клети конструкции Круппа-Платцера

Существуют станы с одним только планетарным валком, а роль второго деформирующего инструмента выполняет обычный цилиндрический валок или неподвижная плита (станы японской фирмы Дайдо). Эти станы более просты в настройке (отпадает необходимость в синхронизации движения сепараторов на двух опорных валках), но их обжимающая способность ниже, чем у станов с двумя планетарными валками.

Область применения планетарных станов - это в основном прокатка малых партий полос специальных труднодеформируемых сталей и сплавов. Главным достоинством этих станов является возможность осуществления интенсивной деформации при компактном составе оборудования. К числу существенных достоинств этих станов также относятся гибкость технологии и возможность проведения деформации без падения температуры металла. Однако эти станы имеют низкую производительность и сложное оборудование, которое подвергается быстрому износу в связи с циклическим, толчковым характером нагружения.

2. Компоновка оборудования для производства труб обжатием на реечном стане.

Трубопрокатные агрегаты с реечным станом имеют достаточно широкое распространение в мировой практике трубного производства.

Агрегаты с реечным станом успешно работают в Германии, Англии, Италии, Канаде, Венесуэле, Швеции, Бельгии, Нидерландах, Чехии, Румынии, Венгрии, Словакии и Польше. На этих агрегатах производят трубы конструкционные, котельные, трубопроводные в основном малых диаметров от 21 до 133 с толщиной стенки 2,5—8,0 мм. Трубы, полученные на агрегатах с реечным станом, используют в качестве заготовок для производства прецизионных и холоднотянутых труб, так как они имеют качественную наружную и внутреннюю поверхности и сравнительно тонкие стенки, что гарантирует высокую экономичность производства труб волочением, особенно при производстве тонкостенных труб малого диаметра. Современные агрегаты с реечным станом по производительности в настоящее время уступают только агрегатам с непрерывным станом.

Разновидностью ТПА с реечным станом являются агрегаты, работающие по способу Эрхарда.

В Японии построены два агрегата (способ Эрхарда) для производства толстостенных труб большого диаметра: один — для производства труб диаметром 242—700 толщиной стенки 25—195 мм, а другой — для труб диаметром 457—1120 и толщиной стенки 25—200 мм.

Исходным материалом для этих труб служат слитки квадратного сечения, отлитые из стали, выплавленной в электропечах. После нагрева до определенной температуры (в зависимости от марки стали) слитки прошивают на вертикальных гидравлических прессах усилием 1200 или 3000 МПа в гильзы с донышком. Затем гильзы проталкивают через волоки на гидравлических горизонтальных прессах усилием 600 или 1500 МПа. После обточки гильз для уменьшения разностенности их нагревают и снова проталкивают через очередной ряд волок на тех же прессах, затем толстостенные трубы проходят термическую обработку и правку на прессе. На участках отделки обтачивают внутреннюю поверхность и обрезают концы труб на токарных станках.

Традиционный технологический процесс производства труб на агрегате с реечным станом включает следующие основные операции: подготовку заготовок к прокатке; нагрев заготовок; калибровку заготовок; прошивку заготовок; подогрев прошитых стаканов; раскатку стаканов на стане-элонгаторе; проталкивание стаканов при помощи дорна через роликовые обоймы реечного стана; обкатку труб; извлечение дорна; обрезку донышка труб; калибрование труб в калибровочном стане или редуцирование с натяжением; охлаждение и отделку труб.

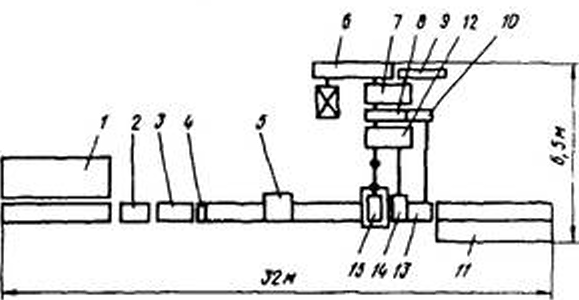

Рисунок 4- Схема расположения оборудования трубопрокатного агрегата с реечным станом:

1 - кольцевая печь; 2 - поперечный шлеппер; 3 - стан для калибровки диагоналей заготовки; 4— устройство для удаления окалины; 5— прошивной пресс; 6— индукционная подогревательная печь; 7 - транспортер; 8 — рольганг; 9 — трехвалковый стан-элонгатор; 10 — устройство для поворота гильзы; 11 — реечный стан; 12 -станина с роликовыми обоймами; 13 — отводящий рольганг; 14 — обкатной стан; 15— наклонная решетка; 16 — устройство для извлечения дорна; 17 - стеллажи для дорнов; 18 — устройство для смазки дорнов; 19 - охладительный стол для дорнов; 20 — летучие пилы; 21 — подогревательная печь; 22 — редукционный стан; 23 -отводящий рольганг.

В настоящее время разработаны различные модификации способа производства труб на агрегате с реечным станом, предусматривающие отсутствие или замену отдельных технологических операций. Типовая схема расположения оборудования представлена на рис. 7.1.

Основные достоинства рассматриваемого способа производства труб следующие: гибкость в выборе исходного материала; низкие капиталовложения; экономичность при производстве тонкостенных труб; высокое качество продукции. В качестве материала служит катаная квадратная или круглая заготовка. Применяют также квадратные и многогранные заготовки, полученные методами непрерывной разливки стали. В зависимости от размеров готовых труб заготовку раскраивают на мерные длины в холодном или нагретом состоянии.

Технологический процесс (рис. 7.2) заключается в следующем. Заготовки после холодной резки нагревают в кольцевых печах. Перед прошивкой обычно калибруют диагонали заготовки на конус, соответствующий конусности рабочей матрицы прошивного пресса. Это обеспечивает устойчивое центрование заготовки в матрице и исключает ее перекосы во время прошивки, вызывающие разностенность стаканов. Одновременно при калибровке диагоналей с поверхности заготовки отслаивается окалина. При отсутствии соответствующего оборудования применяют гидросбив окалины.

Традиционная технологическая схема предусматривает прошивку заготовок на вертикальных или горизонтальных гидропрессах усилием 4,0—7,0 МН.

Рисунок 5- Схема технологического процесса производства труб на агрегате с реечным станом:

1 - нагрев заготовок; 2 — калибровка диагоналей; 3 — прошивка стаканов; 4 - подогрев стаканов; 5 - раскатка стаканов; 6 - зарядка дорнов; 7 — протяжка в трубу; 8 - обкатка труб; 9 — извлечение дорнов; 10 — охлаждение дорнов; 11 - смазка дорнов; 12 — отрезка концов; 13 - калибрование труб; 14 — редуцирование; 15 - резка труб на мерные длины; 16 - охлаждение труб; 17 - правка труб

В состав большинства агрегатов с реечным станом входит вертикальный гидравлический пресс. Диагонали заготовки в этом случае калибруют в станах винтовой прокатки валкового типа.

Прошитый стакан после подогрева в методической или кольцевой печи по цепному транспортеру поступает на гидравлический подъемник, которым подается на наклонный стеллаж и во вводный желоб стана-элонгатора. Внутрь стакана пневматическим задающим устройством вводится короткая коническо-цилиндрическая оправка, закрепленная на конце пустотелой штанги.

Задний конец штанги может вращаться в упорном подшипнике каретки задающего устройства элонгатора. После ввода оправки в стакан при дальнейшем продвижении задающего устройства донышко стакана захватывается валками элонгатора. Пока прокатывается донышко, оправка продвигается вперед. В момент окончания прокатки донышка оправка возвращается в рабочее положение между валками. В дальнейшем происходит раскатка стенки стакана на неподвижной в осевом направлении оправке, которая вращается вместе с несущей ее штангой.

Элонгатор представляет собой двухвалковый стан винтовой прокатки с верхней и нижней линейками. Частота вращения валков регулируется в пределах 100—180 мин -1, угол подачи — в пределах 3—10°. На стане-элонгаторе прокатывают стаканы исходного диаметра 125-280 и длиной 370-650 мм при коэффициенте вытяжки 1,7—2,1.

Оправка элонгатора во время пауз обильно охлаждается водой; штанга оправки в процессе раскатки стаканов также охлаждается водой из спрейера.

Для вывода стаканов из валков на выходной стороне стана имеются выводные ролики: верхний — приводной и нижний (подъемный) — холостой.

Известно в мировой практике применение трехвалковых станов-элон-гаторов вместо двухвалковых. Прокатка в трехвалковом стане-элонгаторе происходит на движущейся вместе со стаканом оправке. Трехвалковая схема клети позволяет вести прокатку без направляющих линеек в очаге деформации.

Реечный стан состоит из станины для зубчатой рейки, самой рейки, ее привода, станины для роликовых обойм, линии для циркуляции, подогрева и зарядки дорнов. На стане, предназначенном для производства труб диаметром 66—136 мм, привод рейки осуществляется от двух спаренных электродвигателей постоянного тока мощностью по 370 кВт с плавным регулированием скорости от 500 до 1000 мин -1. Установки для производства труб диаметром 2—140 мм имеют суммарную мощность электродвигателей до 2500 кВт.

В современных конструкциях рейка движется по опорным полозьям, смонтированным на подшипниках качения, в результате чего зацепление работает очень плавно. На обоих концах пути движения рейки имеются тормозные и стопорные устройства. Скорость движения рейки обычно равна 2—3 м/с. В некоторых конструкциях обратный холостой ход рейки осуществляется вдвое быстрее.

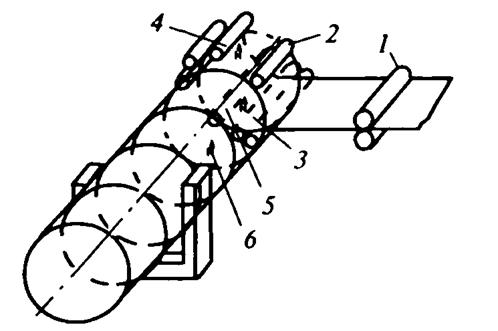

Для уменьшения продольных габаритов реечного стана рейку размещают под станиной роликовых обойм (рис. 7.3).

Длина реечного стана такой конструкции по сравнению со станами других конструкций уменьшается более чем на треть.

В процессе проталкивания стенка стакана постепенно обжимается на дорне роликами. Толщина стенки готовой трубы определяется размерами кольцевой щели, образуемой калибром роликов кольцевой обоймы и дорном. Применяются обоймы с роликами, имеющими круглые ручьи, либо попеременно чередуются обоймы с гладкими цилиндрическими роликами и обоймы с роликами, имеющими круглые калибры.

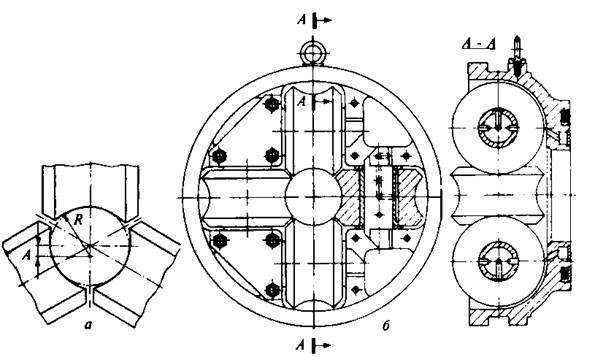

В первом случае число роликовых обойм достигает 25. В каждой обойме монтируется три-четыре ролика, причем трехроликовые обоймы применяются при прокатке труб диаметром до 98—112 мм, а четырехроликовые обоймы — при прокатке труб большего диаметра (рис. 7.4).

При использовании части обойм с гладкими роликами устанавливают шесть секций роликовых обойм, из которых первые пять имеют по две обоймы, а шестая - три. Первая обойма в каждой секции имеет гладкие ролики, а вторая - ручьевые.

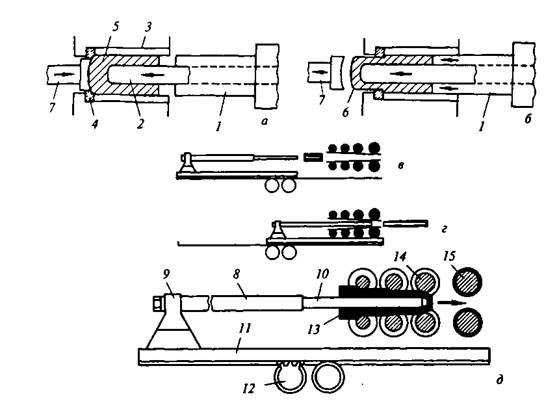

Рисунок 6 - Схема получения полой заготовки стакана (а, б) и схема работы реечного стана (в — д):

а - прошивка заготовки; б - вытяжка (1 - пресс-штемпель; 2 - прошивная игла; 3 - матрица; 4 - вытяжное кольцо; 5- стакан; 6- вытягиваемый стакан; 7- упор); в - начало проталкивания заготовки-стакана; г - начало обратного хода; д - проталкивание (8 - толкатель; 9 - держатель толкателя; 10 - дорн; 11 - зубчатая рейка; 12 - ведущая шестерня привода зубчатой рейки; 13 - стакан; 14 - калибры (роликовые обоймы); 15 - станина роликовой обоймы).

Роликовые обоймы устанавливают так, что ручьевые ролики второй обоймы в секции располагаются серединой бочки против зазоров между цилиндрическими роликами первой обоймы, а ориентировка первой обоймы каждой секции совпадает с ориентировкой второй обоймы предыдущей секции. Исключение составляет лишь последняя, тринадцатая обойма, которая ориентирована не с двенадцатой, а с одиннадцатой обоймой. Между секциями обойм находятся трубчатые проводки.

После реечного стана труба с дорном задается в риллинг-стан. Обкатка труб производится с нижним давлением: ось обкатки в зависимости от размера труб располагается на 8-15 мм ниже оси стана. Обычно угол подачи в таких станах составляет 6°.

Рисунок 7 - Трехроликовая (а) и четырехроликовая (б) обойма реечного стана

В процессе обкатки, помимо выглаживания поверхности, диаметр трубы увеличивается на 2—4 мм.

В современных агрегатах с реечным станом для разделения дорна с трубой вместо обкатки применяют специальные машины с гиперболоидными валками. В таких машинах имеется шесть валков, расположенных один над другим. Два нижних, более длинных валка имеют индивидуальный привод, верхние холостые валки меньшей длины являются нажимными и направляющими. Валки установлены к оси прокатки под углом 25—30°. Диаметр труб увеличивается при поперечной раскатке стенки трубы между валками и дорном. При этом способе прокатки число оборотов трубы, необходимое для ее отделения от дорна, приблизительно на 60 % меньше, чем на риллинг-станах.

Уменьшение угловой скорости вращения трубы обеспечивает устойчивый захват и устраняет опасность повреждения поверхности трубы.

Далее трубы передаются на участок извлечения дорна. Для этой цели применяют цепные, фрикционно-роликовые или реечные дорноизвлекатели. Все они работают по обычному принципу: свободный от трубы задний конец дорна захватывается и вытягивается из удерживаемой неподвижно трубы.

Освобожденные от труб дорны рольгангом передаются в подогревательную печь или на стеллажи перед дорноподающим устройством реечного стана. На стеллажах дорны снизу подогреваются газовыми горелками до 300—400 °С. После этого дорны скатываются к дорноподающему устройству реечного стана и опять используются для работы. Дорны подогревают с целью предотвращения снижения температуры прокатываемых труб и их обрыва, а также уменьшения усилий на узлы и механизмы реечного стана.

После извлечения дорнов трубы поступают к пилам горячей резки. В состав современных агрегатов обычно входят две пилы, на которых обрезается донышко и задний конец каждой трубы. Трубы подаются на обрезку к той или иной пиле поочередно, а длина обрезаемых концов регулируется. Таким образом обеспечивается непрерывная работа стационарных спаренных пил. После обрезки концы труб поступают к калибровочному или редукционному станам.

Перед калиброванием или редуцированием трубы подогревают в печи с шагающим подом. Нагретые трубы калибруют в 7  8-клетевом калибровочном стане двух- или трехвалкового типов. Редуцирование происходит на 11

8-клетевом калибровочном стане двух- или трехвалкового типов. Редуцирование происходит на 11  20-клетевых двух- или трехвалковых станах. Привод таких станов может быть индивидуальным, групповым или дифференциально-групповым. Редуцирование с натяжением значительно расширяет технологические возможности реечных станов, позволяет получать трубы диаметром от 21 мм.

20-клетевых двух- или трехвалковых станах. Привод таких станов может быть индивидуальным, групповым или дифференциально-групповым. Редуцирование с натяжением значительно расширяет технологические возможности реечных станов, позволяет получать трубы диаметром от 21 мм.

В последнее время разработан и прошел апробацию новый способ производства труб на агрегатах с реечным станом. Указанный способ заменяет операции прессования и элонгации прошивкой в косовалковом стане с последующей заковкой одного конца гильзы и прокаткой в реечном стане. Дальнейшие технологические операции остались неизменными.

Указанный способ позволяет использовать непрерывнолитую круглую заготовку. Прошивка может осуществляться в двухвалковом стане винтовой прокатки с применением направляющих линеек либо дисков.

Основные преимущества указанного способа: упрощение технологического процесса (4 вместо 5 стадий деформации); повышение максимальной массы заготовки до 1500 кг; расширение сортамента труб (максимальный диаметр достигает 245 мм); ужесточение допусков по толщине стенки до ±5  6 %.

6 %.

3. Особенности компоновки оборудования для производства холоднодеформированных труб на станах ХПТС.

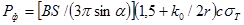

Стан 2ХПТС 8-25 создан МИСиС и Алма-атинским заводом тяжелого машиностроения (АЗТМ) и предназначен для холодной прокатки прецизионных труб. В основу конструкции стана положен способ периодической прокатки труб в стационарной клети с непрерывно вращающимися валками. При лом прокатываемая 1руба и стержень с оправкой совершают возвратно-поступательное движение. На таком принципе работают известные пильгерстаны для горячей прокатки труб.

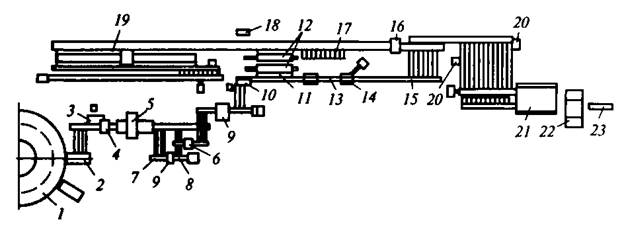

Рисунок 8 - Двухниточный стан 2ХПТСХ-25 / - стол загрузки; 2 - редуктор подачи. 3 - каретка. 4 механизм ускоренного отвода; 5 - патрон заготовки. Л - электро-двигатель главного привода. 7 - редуктор. 8 - механизм неравномерного вращения валков; 9 - уравновешивающее устройство; 10- кривошипно-ползунный механизм планетарного типа; 11 - стол выходной. 12 - шестеренная клеть. 13 - патрон передний; 14 - механизм поворота; 15 - рабочая клеть.

Стан 2ХПТС 2-25 (рис. 15.42) имеет торцевую систему загрузки заготовок с остановкой стана для перезарядки, поскольку зажим заготовок в патроне осуществляют вручную. Приводной механизм состоит из электродвигателя, клиноременной передачи, редуктора и механизма неравномерного вращения рабочих валков. Последний необходим для синхронизации окружной скорости валков с неравномерной скоростью возвратно-поступательного движения заготовки с оправкой. Привод имеет уравновешивающее грузовое устройство. Для осуществления возвратно-поступательного движения заготовки с оправкой предусмотрен кривошипно-шатунный механизм планетарного типа, нал которого соединен рычажной системой с механизмами, совершающими возвратно-поступательное движение. К этим механизмам относятся передний патрон. патрон заготовки, каретка с тягами и винт подачи. Суммарная масса перемещаемых механизмов без учета массы заготовки и стержня с оправкой составляет 870 кг. Подачу заготовки осуществляют от редуктора подач через винт и патрон заготовок. Механизмом ускоренного отвода возвращают патрон заготовок в исходное положение. Величину подачи меняют сменными шестернями редуктора подач. Механизм поворота состоит из редуктора с постоянно вращающимся шпинделем, в обойме которого смонтирован блок роликов, передающих вращение движущейся возвратно-поступательно штанге. Участок штанги, контактирующий с блоком роликов, выполнен в виде дрели, имеющей винтовую поверхность.

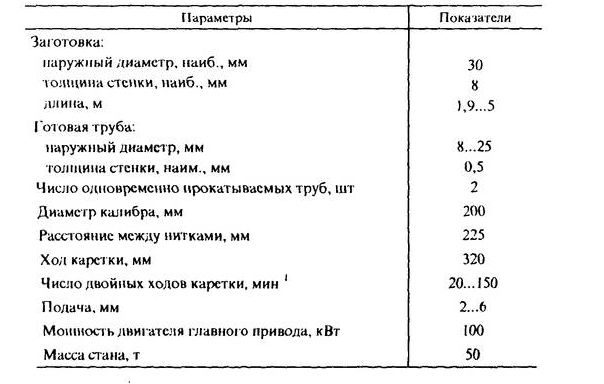

При поступательном движении штанги вперед собственное ее вращение складывается с вращением, полученным от блока роликов, а при движении назад вычитается: при равенстве углов поворота сложение ласт удвоенный угол, а вычитание - угол поворота, равный нулю. От механизма поворота вращение получает патрон заготовки, передний патрон и каретка с зажимом стержня оправки. Выходной стол стана имеет стационарную пилу для порезки труб на мерные длины. Техническая характеристика стана 2ХПТС 8-25 приведена в таблице 1.

Таблица 1 - Техническая характеристика стана 2ХПТС 8-25.

Стаи специализирован на прокатке циркониевых труб с коэффициентом вытяжки 2,7; работает с подачей 3...5 мм и с числом двойных ходов каретки SO мин производительность 600 м/смену.

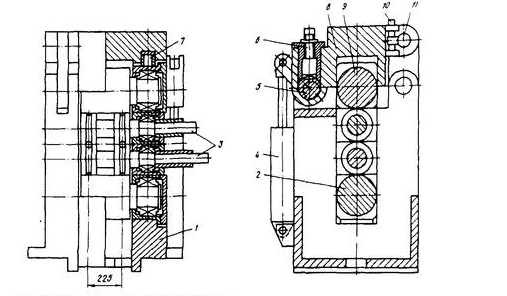

Конструкция рабочей клети двухниточною стана 2ХПТС 8 25 представлена на рисунке 9. Клеть кварто состоит из стационарной станины открытого типа 1, в вертикальном проеме которой размешены два рабочих валка 3 и нижний опорный валок 2. Верхний опорный валок 9 установлен в крышке 8. Приводными являются рабочие валки, получающие неравномерное вращение от главного приводного механизма через карданные валы.

Каждый рабочий валок имеет дна калибра с наружным диаметром 200 мм и шириной 120 мм. На одной половине каждою калибра нарезай рабочий ручей переменного сечения, а на второй половине холостой ручей постоянного сечения. Рабочие палки установлены на двухрядных конических роликоподшипниках. через которые вертикальное усилие прокатки передается на крышку и станину. В крышке установлены предохранительные срезные кольца 7.

Крышка соединена со станиной 'эксцентриковым валом .5 и осями 11 Поворотом эксцентрикового вала от гидроцилиндра 4 систему, включающую станину, опорные валки, рабочие калибры и крышку, предварительно “напрягают" усилием до 1000 кН. Поскольку возникающее при прокатке вертикальное усилие не превышает усилие предварительного напряжения прокатке происходит при работе валков в “обкат”, т.с. без зазора между калибрами. Это повышает точность прокатываемых труб, но одновременно увеличивает нагрузку на поверхности контакта рабочих валков и опорных валков, а также на подшипники последних. Кроме того, работа валков в "обкат” исключает возможность их радиальной регулировки.

При перевалке оси 11 выводят реечным механизмом 10 из отверстий в крышке, а эксцентриковый вал фиксируют винтом б относительно крышки Поворотом эксцентрикового вала от гидроцилиндра крышка откидывается вместе с установленным в ней опорным валком и рабочие валки извлекают вверх. Новый комплект рабочих валков устанавливают в обратной последовательности.

Рисунок 9 - Рабочая клеть стана 2ХПТС 8-25

4. Деформационные комплексы по производству труб большого диаметра со спиральным швом.

Производство труб на Волжском трубном заводе.

Сварка спиральношовных труб осуществляется тремя сварочными головками. Кромки полосы при их сближении в процессе формовки сваривают вначале внутренней сварочной головкой. При этом для обеспечения качественного шва расстояние между кромками не должно превышать 0,2—0,3 мм. Питание сварочной головки осуществляется как постоянным, так и переменным током. Установка трех сварочных головок обеспечивает высокую скорость сварки  = 1,5—2,0 м/мин. Скорость выхода трубы

= 1,5—2,0 м/мин. Скорость выхода трубы  при этом составляет

при этом составляет

На современных ТЭСА 530-1420 сварку спиральношовных труб выполняют двухслойной или трехслойной.

Сварку труб диаметром 530—820 мм выполняют двухслойной. Глубина провара внутреннего рабочего шва составляет 0,6—0,7 от толщины стенки в месте контакта кромки полосы с витком трубы. Наружный шов выполняют через половину витка спирали с глубиной проплавления, обеспечивающей перекрытие с внутренним швом на 2—3 мм.

На отечественных ТЭСА 1020 и 1420 применяют трехслойную сварку спирального шва. В месте схождения кромок ленты и первого витка трубы накладывается первый внутренний технологический шов, назначение которого — устранить возможность смещения кромок при наложении рабочих швов. Через полвитка после технологического шва накладывается наружный рабочий шов и через шаг спирали от первого внутреннего шва — второй внутренний рабочий шов, полностью переваривающий технологический шов. Сварка внутреннего шва осуществляется сварочным автоматом модели У-124, состоящим из двух головок. Первая головка сваривает технологический шов (технологическая головка), а вторая головка — внутренний рабочий шов (рабочая головка).

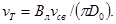

Таблица 2. Характеристика некоторых установок для спиральной сварки труб

Примечание. пГ — число сварочных головок, N — мощность главного привода,

— угол спиральной формовки.

— угол спиральной формовки.

Применение трехслойной сварки труб диаметром 1020—1420 мм позволяет достигнуть более высоких скоростей сварки (1,8—2 м/мин) и лучшего качества изготавливаемых труб благодаря гарантированному отсутствию горячих трещин в спиральном шве (табл. 18.1).

На Волжском трубном заводе (ВТЗ) введены в эксплуатацию трубо-электросварочные станы для производства нефтегазопроводных спираль-ношовных труб большого диаметра. Все станы универсальны и предназначены для изготовления спиральношовных труб D0 = 530-1420 мм, с S0 = 4-14 мм, L0 = 8-14 м.

Для изготовления труб используют полосу в рулонах из углеродистой или хорошо свариваемой низколегированной стали (с  700 МПа,

700 МПа,  20 % и ан = 30 МПа.

20 % и ан = 30 МПа.

Наружный диаметр рулона 1400-2200, внутренний 700 или 850 мм. Допуск по ширине ленты +20 мм, допускаемая серповидность полосы на длине 10 м — не более 15 мм.

Для сварки труб используют омедненную сварочную проволоку диаметром 3 и 4 мм и сварочный флюс АН-60.

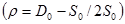

Оборудование для производства труб скомпоновано в две самостоятельные технологические линии, каждая из которых состоит из пяти тру-боэлектросварочных станов и трубоотделки. Схема производства спиральношовных труб показана на рисунке

Рисунок 10 - Схема производства спиральношовных труб.

Рулоны со склада с помощью мостового крана устанавливают на неподвижный транспортер 1 кантователя, где производится кантовка рулона из положения с вертикальной осью в положение с горизонтальной осью вращения. Далее рулон передается на поворотный стол транспортной тележки, так чтобы при установке рулона на загрузочную тележку стана передний конец полосы был направлен снизу вверх в сторону конусов разматывателя рулонов. При задаче рулонов в станы поворотным устройством рулон снимается с транспортной тележки и устанавливается на загрузочную тележку стана. Плечо поворотного устройства стана устанавливают напротив отверстия рулона и вводят внутрь на всю ширину рулона, затем поднимают вместе с рулоном до освобождения транспортной тележки и поворачивают так, чтобы рулон расположился точно над загрузочной тележкой, при этом стол загрузочной тележки находится в нижнем положении. Плечо с рулоном опускают на стол тележки, освобождают от рулона и устанавливают в исходное положение.

После выхода заднего конца полосы предыдущего рулона из конусов разматывателя конуса разводят и загрузочную тележку с рулоном подают к конусам. Подъемом стола тележки ось рулона совмещается с осью конусов, рулон зажимается конусами разматывателя и центрируется относительно оси стана.

Вращением конусов по часовой стрелке рулон устанавливается так, чтобы передний конец оказался ниже уровня кромки ножа скребкового отгибателя. Нож скребкового отгибателя подводят к рулону и вращением рулона конусами передний конец полосы подается между разматывающими роликами. На суппортах конусов сводятся ролики центрователя.

Верхний ролик разматывателя опускается вниз до образования зазора между нижними и верхними роликами, разматывающая клеть подается к правильной машине. Стол загрузочной тележки опускают вниз до образования зазора между роликами стола и рулоном. Верхний разматывающий ролик опускают на полосу и отключают привод вращения конусов разматывателя, чтобы при задаче полосы в правильную машину они вращались свободно. Затем включают привод разматывающих роликов, правильной машины и в нее подают передний конец полосы.

После выхода переднего конца полосы из правильной машины отключают привод разматывающих роликов, и скребок поднимается вверх.

В случае неисправности поворотного устройства задачу рулонов в стан производят с помощью скобы или троса только после демонтажа поворотного устройства.

Величину перекрытия рабочих валков правильной машины устанавливают при заправленной в машину полосе. Критерием правильной настройки правильной машины служит достижение прямолинейности выходящей полосы. В процессе правки на поверхности полосы не должны появляться вмятины, риски и другие дефекты.

При выходе заднего конца полосы из правильной машины нижний регулируемый ролик опускается вниз для обеспечения плотного прижатия конца к медной подкладке при сварке поперечного шва. После выхода заднего конца полосы из правильной машины полосу центрируют относительно оси стана.

На гильотинных ножницах осуществляют обрезку переднего и заднего концов полосы с целью удаления дефектов поверхности металла, обрезки «языка» рулона и получения необходимой ширины. Длина обрези концов на станах при удалении «языка» рулона и получения необходимой ширины должна составлять не более 1000 мм с каждого конца рулона. При наличии дефектов на поверхности металла обрезку переднего и заднего концов рулона осуществляют под контролем ОТК. Команда на обрезку заднего конца полосы дается с пульта управления. От этой команды начинается цикл резки, включающий опускание прижимов гильотинных ножниц, рез, возвращение ножей в верхнее положение, подъем прижимов. От момента зажима полосы до подъема прижима гильотинные ножницы перемещаются к калибровочным ножницам тянущим усилием полосы, которая движется со скоростью сварки. Отрезанный конец полосы остается между подающими роликами гильотинных ножниц. Длина обрезаемого заднего конца должна быть не менее 750 мм, чтобы обеспечить возможность его выброса назад подающими роликами. Вращением подающих роликов задний конец полосы выбрасывается из гильотинных ножниц.

После выброса заднего конца полосы и возвращения гильотинных ножниц в исходное положение включением привода правильной машины передний конец следующего рулона подают в зону реза гильотинных ножниц на необходимую величину, после чего производят обрезку переднего «языка» полосы.

Включением привода правильной машины передний конец полосы подают в зону первого центрователя калибровочных ножниц. При подаче полосы толщиной до 8 мм необходимо приблизить гильотинные ножницы к калибровочным. Для полос толщиной более 8 мм эту операцию не производят. Перемещением конусов разматывателя и центрирующими роликами осуществляют установку полосы относительно оси стана. После центрирования полосы включением вращения роликов правильной машины передний конец полосы подают в зону калибровочного реза.

Подачу концов полос в зону калибровочного реза производят при визуальном наблюдении за их положением через окно в траверсе.

В зоне калибровочного реза концы полос зажимают прижимными балками калибровочных ножниц, прижимами гильотинных ножниц и тормозными валками суппорта. По окончании зажима производят калибровочный рез концов полос. Ширина отрезаемых полос при калибровочном резе должна быть в пределах 80—150 мм.

По окончании калибровочного реза и поднятия прижимов за счет тянущего усилия полосы суппорт калибровочных ножниц с зажатой полосой передвигается в крайнее положение, при этом задний конец полосы должен попасть в ось сварки.

Передний конец полосы при перемещении гильотинных ножниц подается в ось сварки. Затем производят зажим полосы прижимами калибровочных ножниц и зажимными балками, расположенными по обеим сторонам от оси сварки. После этого поднимают прижимы гильотинных ножниц и ножницы возвращают в исходное положение. Оборудование можно считать готовым для выполнения поперечной сварки полос.

Сварку концов полос производят под флюсом марки АН-60 с использованием омедненной проволоки марок СВ-08 ГА, СВ-10 ГА на медной подкладке. Подкладка и концы стыкуемых полос должны быть очищены от масла, окалины и других загрязнений.

На станах сварка производится с установкой технологических планок размером не менее 120  70 мм, изготовленных из той же марки стали, что и свариваемые полосы. Допускается использование планок из других хорошо свариваемых марок стали. Толщина технологических планок должна соответствовать толщине свариваемых полос. Технологические планки устанавливают длинной стороной вдоль торцевых кромок полосы. Зазор между стыкуемыми концами полос должен быть постоянным по стыку полосы и находиться в пределах 0—1,5 мм. Стык планок должен служить продолжением стыка конца полос. При отсутствии «зуба» на стыке разрешается устанавливать одну технологическую планку.

70 мм, изготовленных из той же марки стали, что и свариваемые полосы. Допускается использование планок из других хорошо свариваемых марок стали. Толщина технологических планок должна соответствовать толщине свариваемых полос. Технологические планки устанавливают длинной стороной вдоль торцевых кромок полосы. Зазор между стыкуемыми концами полос должен быть постоянным по стыку полосы и находиться в пределах 0—1,5 мм. Стык планок должен служить продолжением стыка конца полос. При отсутствии «зуба» на стыке разрешается устанавливать одну технологическую планку.

Перед началом процесса сварки необходимо проверить параллельность стыка полос по отношению к направлению движения сварочного автомата. Отклонение электродов от оси стыка не должно превышать 1,5 мм. Сварка концов полос ведется на проход. Сварка начинается и заканчивается на технологических планках на расстоянии 60—80 мм от кромки полосы. Режимы сварки устанавливаются согласно таблицам в зависимости от толщины листа. Отклонение скорости сварки от заданной допускается в пределах ±0,1 м/мин. При получении некачественного сварного шва шов вырезают и переваривают повторно. После выхода поперечного шва из стыкосварочного агрегата убирают с полосы остатки флюса и шлаковую корку.

При отсутствии полосы в стане подача ее (при толщине менее 10 мм) до формовочного устройства осуществляется в следующем порядке:

- центрируют передний конец полосы при выходе его из пятивалковой правильной машины;

- прижимают полосу калибровочными ножницами и тормозными валками;

- стыкосварочный агрегат подают к дисковым ножницам;

- поднимают прижимы калибровочных ножниц;

- тормозными валками полосу подают в толкающие валки и далее в

формовочное устройство.

При отсутствии полосы в станах в случае необходимости после подачи ее до дисковых ножниц рекомендуется задавать полосу при помощи «иглы» следующим образом:

- в толкающие валки со стороны дисковых ножниц подают «иглу»

(полоса металла шириной 200—300 мм);

- приваривают к «игле» передний конец полосы;

- подают полосу толкающими валками в формовочное устройство.

По мере выхода «иглы» из толкающих валков ее разрезают на куски. При этом необходимо предохранять поверхность толкающих валков от налипания металла.

При перевалках стана (на другой диаметр или другую ширину полосы) новую полосу приваривают к предыдущей, режимы сварки устанавливают для более тонкой из двух свариваемых полос. Для получения необходимой постоянной ширины полосы производят обрезку ее боковых кромок на дисковых ножницах, а затем с помощью кромкообрабатывающих роликов окончательно прикатывают кромки.

Для центрирования полосы по оси стана при ее подаче в дисковые ножницы служат центрирующие ролики. Настройку центрирующих роликов производят при переходе с одной ширины полосы на другую, при этом устанавливают каретки центрирующих роликов симметрично относительно оси стана на требуемую ширину полосы, а горизонтальные направляющие ролики — с зазором 5—10 мм от поверхности полосы для обеспечения прохода поперечного сварного шва.

При настройке дисковых ножниц станины устанавливают так, чтобы расстояние между верхними ножами соответствовало требуемой ширине полосы и ножи были расположены симметрично относительно оси стана. Верхние направляющие ролики, укрепленные на траверсе, устанавливают равномерно по всей ширине с зазором 10—20 мм от поверхности полосы. Замену ножей производят по утвержденному графику, внеплановая замена — в случае появления на кромках полосы дефектов вследствие затупления или выкрашивания ножей. При этом вновь устанавливаемые ножи должны быть того же диаметра, что и работающие.

Обрезанную на дисковых ножницах кромку разрезают кромкокрошительными ножницами на куски, которые по наклонным желобам попадают в короба.

После обрезки боковых кромок полосу на станах подвергают окончательной правке на семивалковой правильной машине.

Обрезанная полоса подается в кромкообрабатывающие ролики. Поверхность кромок после обработки должна быть без вмятин, раковин и заусенцев. Величина раскатываемого слоя кромкообрабатывающими роликами должна составлять 0,5—1,0 мм на сторону.

Перед подачей в формовочное устройство полоса должна быть установлена симметрично относительно оси стана центрирующими устройствами перед и за толкающими валками.

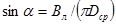

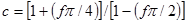

В соответствии с диаметром трубы, шириной и толщиной полосы определяют угол формовки а по технологическим таблицам. Для диаметров труб, толщин стенок и ширины полосы, не указанных в таблицах, угол формовки вычисляют по формуле

;

;

где Вл -- ширина полосы после кромкообрабатывающих роликов;  - средний диаметр трубы; Dном — номинальный наружный диаметр трубы;

- средний диаметр трубы; Dном — номинальный наружный диаметр трубы;  — номинальная толщина ее стенки;

— номинальная толщина ее стенки;

При спиральной свертке трубной заготовки усилие формовки  рекомендуется определять по формуле, предложенной Н. А. Грум-Гржимайло:

рекомендуется определять по формуле, предложенной Н. А. Грум-Гржимайло:

,

,

где  — относительный радиус

— относительный радиус  ; k0 - относительный модуль упрочнения, зависящий от механических свойств деформируемого металла и характеризующий интенсивность его упрочнения [

; k0 - относительный модуль упрочнения, зависящий от механических свойств деформируемого металла и характеризующий интенсивность его упрочнения [  (П -модуль упрочнения, определяемый по диаграмме истинных напряжений при растяжении)]; с — постоянная, учитывающая влияние коэффициента трения/между металлом и рабочей поверхностью инструмента

(П -модуль упрочнения, определяемый по диаграмме истинных напряжений при растяжении)]; с — постоянная, учитывающая влияние коэффициента трения/между металлом и рабочей поверхностью инструмента  .

.

Поворот формовочного устройства производят на угол формовки и перемещают его относительно правого края ленты. Указатель установки формовочного оборудования должен показывать по шкале расчетный угол формовки и ширину полосы после кромкообрабатывающих роликов согласно таблицам. Точную установку формовочного оборудования контролируют визуально по положению сварочной проволоки первой головки относительно правого края ленты. Передние и задние формовочные кассеты должны быть установлены симметрично относительно оси формовочной части стана в соответствии с диаметром труб. Все ролики формовочного устройства должны быть установлены на угол формовки. Ролики калибровочной пары устанавливают на 1—2° меньше угла формовки, а нижние формовочные кассеты — вдоль оси трубы так, чтобы каждая пара роликов кассет и соответствующий ролик плеча находились примерно в одной вертикальной плоскости, параллельно правой кромке полосы. Точную настройку кассет вдоль оси трубы производят после формовки первого витка по следам на поверхности трубы от роликов.

Формовочные кассеты 2 (см. рис. 18.9), формовочное плечо, кассеты формующего люнета, ролики регулирующего люнета и опорные ролики устанавливают в соответствии с картой настройки, разработанной на каждый диаметр трубы для каждого стана. Регулирующий люнет устанавливают по оси формовочного оборудования по рискам на станине, указатель положения люнета при этом должен быть установлен на «О» по циферблату.

После вышеуказанных операций поднимают формовочное плечо и полосу заводят до формовочных роликов задней кассеты, плечо устанавливают в соответствии с требованием карты настройки стана и первый виток полосы заформовывают перемещением ее вперед.

На сформованном первом витке полосы 3 настраивают первую сварочную головку, по мере продвижения трубы последовательно — вторую сварочную головку и третью (в случае трехслойной сварки).

После получения трубы номинального диаметра необходимо настроить автомат регулирования сварочного зазора и слежения электродов первой 4 и второй 5 сварочных головок за швом. При трехслойной сварке необходимо настроить автомат слежения электродов третьей сварочной головки 6 за швом и оборудование системы слежения за положением третьей сварочной головки относительно «надира» трубы. Следует откорректировать настройку формующего и регулирующего люнета, кассет нижних формовочных роликов и суппортов калибровочных роликов. Все ролики формующего люнета должны касаться поверхности трубы номинального диаметра в нулевом положении регулирующего люнета. Нижний ролик регулирующего люнета устанавливают с зазором 5—10 мм от поверхности трубы. Затем производят настройки периметромера.

При правильной настройке формовочного устройства в процессе производства труб показатель положения регулирующего люнета должен перемещаться в пределах ±10 мм от нуля при номинальном диаметре трубы.

На поверхности трубы не допускаются царапины от неработающих роликов, задиры и другие дефекты. Правые крайние ролики в случае их выхода из строя подлежат обязательной замене. При работе кромкогибочных роликов допускается зазор между трубой и крайними роликами задней формующей кассеты.

При замене роликов нижних кассет непосредственно на стане диаметр устанавливаемого ролика должен быть равен диаметру соседних роликов ряда. При замене роликов на плече необходимо после их установки отрегулировать ролики по высоте так, чтобы рабочая поверхность роликов была на одном уровне. Замену роликов производят при поднятом плече. Правильность установки роликов проверяют измерением расстояния от их рабочей поверхности до поверхности кассеты (плеча). Нажимные ролики по высоте настраивают на ремонтном участке при сборке кассет, а ролики плеча — непосредственно на стане.

Допустимая волнистость поверхности трубы от формовочных роликов не должна превышать 1—5 мм.

После полной настройки формовочного оборудования настраивают кромкогибочные ролики, которые должны быть установлены так, чтобы расстояния от центра правых и левых роликов до кромки полосы были одинаковы и составляли 50—60 мм. Установку роликов проверяют ежесменно во время остановки стана.

Правильность настройки кромкогибочных роликов по высоте проверяют по величине прогиба кромок у спирального шва трубы с помощью специального прибора. В процессе настройки роликов необходимо постоянно контролировать величину превышения кромок на трубе. Превышение кромок устраняют, увеличивая или уменьшая подгибки кромок.

Предельные значения допусков по диаметру труб, изготавливаемых на станах 1-й линии, устанавливают в зависимости от изменения диаметра труб в термическом отделении и трубоотделки. На основании полученных данных об изменении диаметра труб в процессе термообработки мастер смены принимает решение об установке предельных значений допусков по диаметру.

При производстве труб без термоупрочнения допуски по диаметру на станах на 0,6 мм ниже номинального значения, с учетом раздачи труб при гидроиспытании. Допуски по диаметру для труб указаны в соответствующей нормативно-технической документации. Сварку спирального шва труб производят на стане одновременно с процессом формовки, она может выполняться двух- или трехслойной. Двухслойная сварка применяется при изготовлении труб с толщиной стенки от 5 до 12,5 мм: 1-й шов — внутренний рабочий, 2-й шов - наружный рабочий через половину витка спирали, обеспечивающий перекрытие внутреннего сварного шва.

Внутренний шов сваривают двумя дугами. Сварка труб с толщиной стенки более 12,5 мм, а также при наличии требований технической документации для труб с толщиной стенки 10 мм и более трехслойная 1-й шов — внутренний технологический, 2-й шов — наружный рабочий через полвитка от технологического шва; 3-й шов — внутренний рабочий, обеспечивающий перекрытие швов.

Внутренний технологический шов сваривают одной дугой, а 3-й шов — двумя дугами. Сварка наружного шва при двух и трехслойной сварке производится одной дугой.

Для сварки спиральных швов труб применяют омедненную сварочную проволоку марок СВ-08 ГА, СВ-10 ГА диаметром 3 мм (для сварки внутренних швов) и диаметром 4 мм (для сварки наружного шва), сварочный флюс марки АН-60. При трехслойной сварке для сварки внутреннего технологического шва допускается использование сварочной проволоки диаметром 4 мм.

Сварку производят со смещением электродов в сторону, противоположную вращению трубы. При наложении наружного шва сварка ведется «на спуск», при наложении внутреннего шва — «на подъем». Величины смещения и углы наклона электродов указаны в технологической таблице.

Технологический или первый рабочий шов сваривают на медной сварочной подкладке (башмаке), профиль рабочей поверхности которой должен соответствовать диаметру трубы и углу формовки.

Во время работы стана необходимо постоянно следить за положением электродов относительно стыка кромок. Допустимое смещение электродов относительно стыка не должно превышать половины диаметра электрода. Направление по шву электродов первой технологической головки осуществляется автоматом АРЗ-АСС-1 или вручную по световому указателю; электродов второй сварочной головки — автоматом АСС-2 или вручную по световому указателю. Наведение электродов третьей сварочной головки на стык (при трехслойной сварке) осуществляется автоматом АСС-3 или вручную по прогреву шва. Настройку и эксплуатацию автоматов, наведение электродов сварочных головок на шов производят по инструкциям, а настройку системы слежения электродов 3-й сварочной головки за положением относительно надира трубы — в соответствии с технологическими параметрами.

Дополнительно сварщик с помощью специального приспособления (типа циркуля) проверяет положение электродов наружной сварочной головки относительно стыка кромок. Необходимый зазор между кромками регулируется автоматически прибором АРЗ-АСС-1 или визуально, вручную, сварщиком первой головки поворотом трубы при помощи регулирующего люнета.

Величина зазора по стыку кромок в месте сварки должна быть 0—1,0 мм. При искрении между контактными губками и проволокой в процессе сварки, а также при колебании напряжения, установленного при сварке, более ±3 В необходимо остановить стан и произвести замену или зачистку контактных губок. Качество сварного шва должно отвечать требованиям ГОСТа или спецификаций, по которым изготавливают трубы. Ширина сварных швов должна быть: наружного 12—25 мм; внутреннего 12—28 мм.

При двухслойной сварке угол сдвига фаз между дугами первой сварочной головки должен быть 60°, при трехслойной — между дугами третьей сварочной головки 120°.

Изменение периметра контролируют по периметромеру, при незначительных изменениях его корректировку производят соответствующим перемещением регулирующего люнета в пределах установленного сварочного зазора.

Непрерывно движущиеся трубы на мерные длины режут плазменной дугой. При настройке установки для резки труб промежуточную подвижную раму устанавливают так, чтобы ось тележки совпала с осью формовочного устройства, затем заводят трубу в тележку и зажимают ее.

Несущий стол плазменной головки располагают по высоте так, чтобы головка находилась в плоскости горизонтального диаметра трубы и устанавливалась так, что при подаче ее к трубе зазор между ее поверхностью и трубой составлял 10—12 мм.

В случае несовпадения начала и конца реза следует перемещением продольного суппорта вручную вывести конец реза на его начало. Несовпадение начала и конца реза на трубе (величина «зуба») должно быть не более 5 мм.

Для поддержания отрезанной трубы на стане и подачи ее к устройству для высыпания флюса служит выходная установка. Для ее настройки необходимо с пульта управления выставить выходную установку по оси формовочного устройства, проконтролировать угол поворота по рискам, нанесенным на дуге рейки выходного устройства, зафиксировать это положение конечным выключателем, помещенным на этой же дуге. Поддерживающие и транспортирующие ролики выходной установки поворачивают на угол формовки. Установка угла поворота производится по рискам, нанесенным на посадочные плиты роликов.

Электросварщик стана на наружной поверхности трубы (на первой линии на переднем, а на второй линии на заднем по ходу конце трубы) вдоль сварного шва в районе второго витка четко наносит «гудроном» следующую маркировку: номер стана, смены, порядковый номер трубы, диаметр, толщину стенки, марку стали, номер плавки. На противоположном конце трубы эту маркировку дублируют мелом.

Трубы, имеющие поперечный шов, рольгангами и транспортерами доставляют на участок сварки поперечного шва. Перед сваркой кромки ленты подвергают огневой зачистке.

Неустранимые дефекты на трубах вырезают на участке, где установлены два трубоотрезных станка с кислородно-ацетиленовыми горелками. Трубы длиной менее 8 м поступают на участок, где их сваривают попарно, так чтобы суммарная длина была не менее 10 м.

Трубы с поперечным и кольцевым швом и трубы, имеющие отметки ультразвукового дефектоскопа, транспортируют к рентгенотелевизионной установке. Если в сварных швах обнаруживают недопустимые дефекты, то такие трубы направляют на участок ремонта либо внутренних, либо наружных швов.

На участке наружного ремонта трубы перемещают с помощью косорасположенных роликов. Угол поворота роликов регулируют в зависимости от диаметра труб так, чтобы при их винтообразном перемещении был обеспечен удобный визуальный осмотр сварного шва и выполнение ремонтных операций.

Отремонтированные трубы поступают к рентгенотелевизионной установке и после контроля качества наружного шва — к трубоотрезным станкам. Для каждой группы станов предусмотрено четыре трубоотрезных станка. Труба заходится в стационарном положении, а концы ее обрезают под углом 25—30° кислородно-ацетиленовой горелкой. Конец трубы отрезают за один полный поворот горелки вокруг трубы.

Кольцевое притупление шириной 1—3 мм на торцах труб выполняют на шлифовальных станках. На этом заканчивается технология изготовления спиральношовных труб.

Остальное оборудование: два гидропресса, две рентгенотелевизионные установки, два участка окончательного контроля, клеймения, маркировки и сдачи труб предназначено для контрольных и приемосдаточных операций.