Основными элементами газовых турбин являются: ротор, рабочие лопатки, направляющие (сопловые) лопатки, корпус, уплотнения и подшипники.

Ротор газовой турбины может выполняться дискового, барабанного или смешанного типов. Дисковые роторы получили наибольшее распространение и состоят из вала и дисков, с закрепленными на них рабочими лопатками (рис. 47). Соединение дисков с валом в многоступенчатых турбинах может быть разъемным и неразъемным. При неразъемном способе диски напрессованы на вал. Разъемное соединение выполняют в виде шлицевой муфты, стянутой болтами или одним стяжным болтом внутри вала.

|

|

| Рис. 47. Роторы газовых турбин. а – ротор с консольным диском, откованным заодно с валом; б – цельнокованый барабанный ротор; в – консольный ротор с закрепленным на валу диском; г – сборный ротор с дисками, соединенными стяжными болтами. |

При работе газовой турбины все элементы ротора испытывают значительные термические и механические напряжения, вызванные: центробежными силами массы диска и рабочих лопаток; силами газового потока, направленными вдоль оси ГТ; неравномерным распределением температур по радиусу и толщине дисков ГТ. Наибольшие механические напряжения возникают при работе ГТД на номинальном режиме. Термические напряжения достигают максимума при динамических режимах: пуск, остановка, неудавшийся запуск ГТД или изменение режимов его работы.

Рабочие лопатки ГТ (рис. 48) состоят из двух частей: пера и замка. В целях усиления вибропрочности часто применяют рабочие лопатки с бандажными полками, на верхней стороне которых выполняют гребни лабиринтового уплотнения. Лабиринтовое уплотнение снижает протечки газа между ступенями газовой турбины, повышая КПД турбоагрегата. Для обеспечения равнопрочности толщина рабочих лопаток уменьшается от корня к периферии.

|

|

Замковая часть рабочей лопатки является самым нагруженным элементом в газовой турбине и выполняется обычно елочного типа. В термодинамических циклах с высокими параметрами газа применяют газоохлаждаемые лопатки.

| Рис. 48. Рабочие лопатки газовых турбин. а, б – газоохлаждаемые лопатки; в – лопатка с бандажной полкой; г – крепление рабочих лопаток в диске газовой турбины.

1 – замок лопатки; 2 – перо; 3 – бандажная полка с уплотнительными гребнями. |

Сопловые лопатки и корпус ГТ образуют составную конструкцию в виде цилиндра или усеченного конуса. К передней части корпуса с помощью фланца присоединяется корпус камеры сгорания или корпус предыдущей турбины, к заднему фланцу корпуса – корпус следующей турбины или диффузор газовыхлопного устройства.

К внутренней части корпуса турбины прикреплены наружные корпуса сопловых аппаратов. Сопловые лопатки шире рабочих и их число выбирается равным или кратным числу рабочих лопаток, чтобы исключить возможные резонансные колебания рабочих лопаток турбины.

Корпус газовой турбины представляет собой цилиндрическую или коническую конструкцию и имеет оребрение для повышения жесткости при неравномерном нагреве и исключения коробления. При работе ГТД внутренняя часть корпуса нагревается до 700 ÷ 800 оС, а наружная обдувается охлаждающим воздухом, поэтому в корпусе возникают большие термические напряжения. Часто с целью удобства монтажа и выполнения работ с элементами проточной части корпуса выполняются разъемными.

Уплотнения в газовых турбинах служат для уменьшения перетекания газа через радиальные зазоры направляющих и рабочих лопаток а также снижения утечки газа из проточной части и охлаждающего воздуха из каналов охлаждения. Обычно в газовых турбинах применяются лабиринтовые и сотовые уплотнения. Лабиринтовые уплотнения турбин по строению и принципу действия аналогичны уплотнениям компрессоров.

|

|

Рис. 49. Сотовые уплотнения газовых турбин.

1 – направляющий аппарат; 2 – рабочая лопатка; 3 – сотовые уплотнения; 4 – уплотнительные гребни ротора. |

Сотовые уплотнения (рис. 49) представляют собой ячеистую конструкцию, выполненную из тонких пластин. Такая конструкция уплотнений имеет высокий уплотняющий эффект и позволяет выполнять беззазорную сборку турбин. Благодаря тонким стенкам ячеек, рабочие лопатки при вращении очень легко прирабатываются к уплотнениям. При этом между ячейками уплотнения и рабочими лопатками обеспечивается зазор ок. 0,2 мм. Часто для повышения качества уплотнения применяется подпор уплотнений воздухом, подводимым от одной из ступеней компрессора и отвод (отсос) газов, прошедших первую группу уплотнений в полость ресивера за газовой турбиной.

Подшипники ГТ работают в очень тяжелых условиях при температуре до 250 оС, что требует подвода значительного количества масла для их охлаждения. Как правило, в ГТД применяются роликовые или шариковые опорные и опорно-упорные подшипники. Для защиты масляных полостей и подшипников от горячих газов применяются несколько рядов лабиринтовых уплотнений.

Теплообменные аппараты

Теплообменные аппараты применяются в газотурбинных установках, использующих в своей работе сложные циклы: с регенерацией тепла и промежуточным охлаждением воздуха. Как правило, такие циклы ГТУ используются в высокоэкономичных непрямоточных судовых ГТД. Наиболее часто в сложных циклах ГТУ используются регенераторы и воздухоохладители.

Регенератором называется теплообменный аппарат, предназначенный для подогрева сжатого воздуха перед поступлением его в камеру сгорания за счет теплоты уходящих газов. Применение в ГТУ регенераторов значительно повышает экономичность установки в целом.

В судовых ГТУ используются регенераторы поверхностного (рекуперативного) и аккумулирующего (регенеративного) типов.

В рекуперативных регенераторах тепло передается от газа воздуху через разделяющую их стенку. Поверхностные регенераторы исполняются в виде трубчатых и пластинчатых теплообменников.

В трубчатых регенераторах, как правило, внутри трубок протекает воздух, имеющий большее давление, а между трубок – продукты сгорания (отработавшие в газовой турбине газы), имеющие меньшее давление.

|

|

|

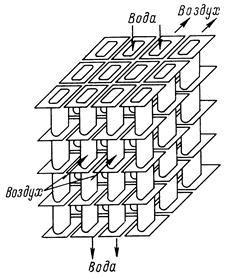

Рис. 50. Схема работы пластинчатого регенератора |

Пластинчатыми (рис. 50) называют регенераторы, поверхность теплообмена которых составлена из листов (пластин), разделяющих воздушные и газовые потоки. Поток газа в таких регенераторах направлен перпендикулярно потоку воздуха. Пластинчатые регенераторы более технологичны в изготовлении, компактны и обеспечивают хорошую теплопередачу от газов к воздуху.

|

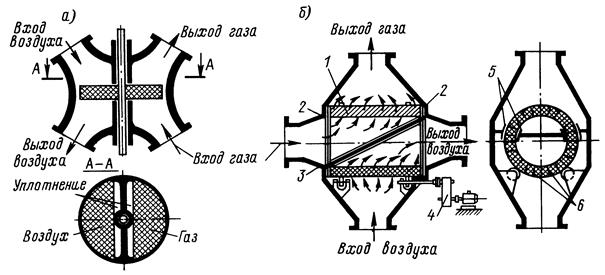

Рис. 51. Схемы вращающихся регенераторов с дисковым (а) и барабанным (б) ротором.

1 – пористая матрица; 2 – уплотнение по окружности; 3 – разделяющая стенка; 4 – электродвигатель с редуктором; 5 – продольное уплотнение; 6 – радиальные стенки в матрице. |

|

|

В теплоаккумулирующих регенераторах (рис. 51) передача тепла от газа к воздуху происходит на поверхностях, которые периодически омываются горячим газом и холодным воздухом. Обычно используются регенераторы вращающегося и статического типов.

В теплоаккумулирующих регенераторах (рис. 51) передача тепла от газа к воздуху происходит на поверхностях, которые периодически омываются горячим газом и холодным воздухом. Обычно используются регенераторы вращающегося и статического типов.

Ротор теплоаккумулирующего регенератора представляет собой полый барабан (диск), заполненный набивкой, в качестве которой могут служить тонкая гофрированная стальная лента, проволочная сетка и другой пористый теплопроводящий материал. Такая набивка образует множество каналов, что позволяет создать огромную поверхность теплообмена при сравнительно небольших размерах самого регенератора. Ротор устанавливается на подшипниках и вращается через редуктор электродвигателем с частотой от 2 до 100 об/мин. При вращении поверхность теплообмена поочередно омывается то горячими газами, то холодным воздухом. В результате этого теплота сначала аккумулируется набивкой, а затем передается нагреваемой среде. Потоки воздуха и газа отделены друг от друга стенкой. Не смотря на специальные уплотнения, при работе вращающихся регенераторов, в них всегда имеют место протечки воздуха в газовый тракт.

|

|

Воздухоохладители ГТД (рис. 52), как правило, выполняются в виде трубчатых теплообменников с круглыми или овальными трубками. Причем с овальными трубками они получаются более компактными и легкими. Расположение трубок может быть как шахматным, так и коридорным. В качестве охлаждающей среды используется забортная вода системы охлаждения, которая протекает внутри трубок. Снаружи трубки обдуваются охлаждаемым воздухом, направляемым (в случае применения овальных трубок) вдоль большой оси эллипса.

|

Рис. 52. Схема трубчатого воздухоохладителя |

2.4. ИДЕАЛЬНЫЙ ТЕРМОДИНАМИЧЕСКИЙ ЦИКЛ ГТУ.

РАБОТА И КПД ЦИКЛА ГТУ

Газотурбинная установка, как и любой другой тепловой двигатель, представляет собой комплекс технических средств, в которых совершаются термодинамические процессы преобразования теплоты в механическую работу. Замкнутая совокупность этих процессов представляет собой термодинамический цикл газотурбинной установки.

Рассмотрим термодинамические процессы, происходящие в простейшей ГТУ открытого цикла (рис. 53). В состав ГТУ входит компрессор – К, приводимый в действие от газовой турбины – Т. От этой же газовой турбины через редуктор отбирается полезная мощность на движитель судна.

|

|

| Рис. 53. Схема и термодинамический цикл простейшего ГТД открытого цикла |

Воздух, являющийся рабочим телом в установке открытого цикла, забирается компрессором из атмосферы с давлением  и температурой

и температурой  – (точка 1 диаграммы, рис. 53). В процессе сжатия воздуха в компрессоре до давления

– (точка 1 диаграммы, рис. 53). В процессе сжатия воздуха в компрессоре до давления  его температура повышается до значения

его температура повышается до значения  (точка 2). Из компрессора воздух с параметрами

(точка 2). Из компрессора воздух с параметрами  поступает в камеру сгорания, куда одновременно подается топливо. Тепло, выделяющееся при сгорании топлива, аккумулируется воздухом, и на выходе из камеры сгорания газы имеют параметры

поступает в камеру сгорания, куда одновременно подается топливо. Тепло, выделяющееся при сгорании топлива, аккумулируется воздухом, и на выходе из камеры сгорания газы имеют параметры  (точка 3 диаграммы). Величина давления газов

(точка 3 диаграммы). Величина давления газов  в общем случае определяется характером процесса, происходящего в камере сгорания. Из камеры сгорания горячие газы поступают в газовую турбину, где происходит их расширение до давления

в общем случае определяется характером процесса, происходящего в камере сгорания. Из камеры сгорания горячие газы поступают в газовую турбину, где происходит их расширение до давления  , равного атмосферному (точка 4). В процессе расширения в турбине температура газов снижается до значения

, равного атмосферному (точка 4). В процессе расширения в турбине температура газов снижается до значения  . Отработавшие в турбине газы выбрасываются в атмосферу, где смешиваются с атмосферным воздухом. В процессе смешения параметры атмосферного воздуха не меняются (количество выбрасываемых газов пренебрежимо мало по сравнению с объемом земной атмосферы), открытый цикл замыкается условным процессом охлаждения продуктов сгорания в атмосфере до состояния воздуха на входе в компрессор –

. Отработавшие в турбине газы выбрасываются в атмосферу, где смешиваются с атмосферным воздухом. В процессе смешения параметры атмосферного воздуха не меняются (количество выбрасываемых газов пренебрежимо мало по сравнению с объемом земной атмосферы), открытый цикл замыкается условным процессом охлаждения продуктов сгорания в атмосфере до состояния воздуха на входе в компрессор –  .

.

Таким образом, рабочий цикл ГТД открытого типа состоит из следующих термодинамических процессов (рис. 53):

– адиабатное сжатие воздуха в компрессоре;

– адиабатное сжатие воздуха в компрессоре;

– подвод теплоты

– подвод теплоты  в камере сгорания двигателя;

в камере сгорания двигателя;

– адиабатное расширение газов в газовой турбине;

– адиабатное расширение газов в газовой турбине;

– условный замыкающий процесс – отвод теплоты

– условный замыкающий процесс – отвод теплоты  из цикла

из цикла

(охлаждение газов в атмосфере).

Количество теплоты  , подведенное в камере сгорания двигателя, численно равно площади диаграммы

, подведенное в камере сгорания двигателя, численно равно площади диаграммы  ; количество теплоты

; количество теплоты  , отведенное из цикла – площади диаграммы

, отведенное из цикла – площади диаграммы  .

.

Теоретически процесс повышения параметров рабочего тела в камере сгорания может протекать изохорно или изобарно. Изохорный процесс  термодинамически более выгоден, и цикл, построенный на изохорном подводе теплоты, имеет больший КПД. Но осуществить изохорное сжигание топлива в камере сгорания ГТД технически сложно, поэтому работа всех судовых ГТД основана на принципе изобарного подвода теплоты. При дальнейшем рассмотрении циклов ГТУ будем подразумевать, что параметры воздуха на выходе из компрессора равны

термодинамически более выгоден, и цикл, построенный на изохорном подводе теплоты, имеет больший КПД. Но осуществить изохорное сжигание топлива в камере сгорания ГТД технически сложно, поэтому работа всех судовых ГТД основана на принципе изобарного подвода теплоты. При дальнейшем рассмотрении циклов ГТУ будем подразумевать, что параметры воздуха на выходе из компрессора равны  , а параметры газа на входе в газовую турбину –

, а параметры газа на входе в газовую турбину –  , т. е. в камере сгорания ГТД происходит изобарное сгорание топлива.

, т. е. в камере сгорания ГТД происходит изобарное сгорание топлива.

Термодинамический цикл ГТУ с изобарным сгоранием топлива в

Термодинамический цикл ГТУ с изобарным сгоранием топлива в  и

и  координатах изображен на рис. 54.

координатах изображен на рис. 54.

|

|

Рис. 54. Термодинамический цикл ГТУ с изобарным сгоранием топлива в |

Полученная в процессе расширения в газовой турбине механическая работа –  , эквивалентная площади

, эквивалентная площади  на диаграмме

на диаграмме  (рис. 54), частично расходуется на работу сжатия воздуха в компрессоре –

(рис. 54), частично расходуется на работу сжатия воздуха в компрессоре –  (площадь

(площадь  ). Полезная работа цикла –

). Полезная работа цикла –  , отдаваемая потребителю энергии (движителю судна, генератору и т. д.), равна разности работ расширения газов в турбине и сжатия воздуха в компрессоре (площадь фигуры

, отдаваемая потребителю энергии (движителю судна, генератору и т. д.), равна разности работ расширения газов в турбине и сжатия воздуха в компрессоре (площадь фигуры  ):

):

Площадь фигуры  в

в  диаграмме также эквивалентна полезной работе цикла ГТУ –

диаграмме также эквивалентна полезной работе цикла ГТУ –  , и находится как разность между количеством подведенной теплоты в камере сгорания –

, и находится как разность между количеством подведенной теплоты в камере сгорания –  (площадь

(площадь  ) и отведенной теплоты в окружающую среду –

) и отведенной теплоты в окружающую среду –  (площадь

(площадь  ):

):

Количество теплоты  , подведенное в цикл с топливом, определяется условиями перехода рабочего тела из состояния

, подведенное в цикл с топливом, определяется условиями перехода рабочего тела из состояния  в состояние

в состояние  . Количество теплоты

. Количество теплоты  , отведенное из цикла с рабочим телом, определяется разностью энтальпий газа на выходе из турбины и воздуха на входе в компрессор:

, отведенное из цикла с рабочим телом, определяется разностью энтальпий газа на выходе из турбины и воздуха на входе в компрессор:

где:  – среднее значение теплоемкости для изобарного

– среднее значение теплоемкости для изобарного

подогрева рабочего тела в камере сгорания при

давлении  ;

;

– среднее значение теплоемкости для изобарного

– среднее значение теплоемкости для изобарного

процесса охлаждения газов при давлении  .

.

Коэффициент полезного действия для теоретического цикла ГТУ равен отношению полезной работы, совершенной в цикле, к затраченной:

Одной из основных характеристик газотурбинной установки является степень повышения давления в компрессоре –  , равная отношению давления воздуха на выходе из компрессора к давлению воздуха на входе в него:

, равная отношению давления воздуха на выходе из компрессора к давлению воздуха на входе в него:

Если выразить отношение температур в формуле КПД цикла через степень повышения давления, то формула КПД теоретического цикла ГТУ примет вид:

где: – показатель адиабаты.

Из формулы видно, что значение КПД теоретического цикла ГТУ напрямую зависит только от  – степени повышения давления в компрессоре. Физический смысл влияния степени повышения давления в компрессоре на КПД цикла ГТУ виден из рис. 55. При давлении воздуха на выходе из компрессора

– степени повышения давления в компрессоре. Физический смысл влияния степени повышения давления в компрессоре на КПД цикла ГТУ виден из рис. 55. При давлении воздуха на выходе из компрессора  , по линии

, по линии  подводится количество теплоты

подводится количество теплоты  , соответствующее площади диаграм-мы

, соответствующее площади диаграм-мы  . При повышении давления на выходе из компрессора до величины

. При повышении давления на выходе из компрессора до величины  , по линии

, по линии  подводится большее количество теплоты –

подводится большее количество теплоты –  , соответствующее большей площади диаграммы

, соответствующее большей площади диаграммы  .

.

|

Рис. 55. Влияние степени повышения давления в компрессоре на КПД цикла ГТУ. |

Увеличение количества подве-денного тепла вызывает увеличение полезной работы цикла –  (площадь фигуры

(площадь фигуры  больше площади фигуры

больше площади фигуры  ), что в свою очередь, при одинаковом количестве отведенного из цикла тепла

), что в свою очередь, при одинаковом количестве отведенного из цикла тепла  (площадь диаграммы

(площадь диаграммы  ), приводит к увеличению КПД.

), приводит к увеличению КПД.

Подставив значение  в формулу КПД теоретического цикла, можно численно рассчитать значения КПД ГТУ и проследить влияние степени повышения давления в компрессоре на коэффициент полезного действия цикла. Например, при показателе адиабаты для воздуха

в формулу КПД теоретического цикла, можно численно рассчитать значения КПД ГТУ и проследить влияние степени повышения давления в компрессоре на коэффициент полезного действия цикла. Например, при показателе адиабаты для воздуха  :

:

| 2 | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 |

| 16 | 29 | 36 | 40 | 44 | 46 | 48 | 50 | 51 |

Увеличение степени повышения давления в компрессоре приводит к неизбежному увеличению температуры газа на входе в газовую турбину –  (рис. 55), верхняя граница которой ограничена жаропрочностью материалов, из которых изготавливают детали проточной части газовых турбин, и современным развитием технологий металлургии. Несколько повысить верхнюю границу

(рис. 55), верхняя граница которой ограничена жаропрочностью материалов, из которых изготавливают детали проточной части газовых турбин, и современным развитием технологий металлургии. Несколько повысить верхнюю границу  позволяет применение специальных жаропрочных материалов для изготовления деталей проточной части (лопаток и дисков турбин) и использование интенсивного их охлаждения. Эти мероприятия позволяют повысить верхнюю границу

позволяет применение специальных жаропрочных материалов для изготовления деталей проточной части (лопаток и дисков турбин) и использование интенсивного их охлаждения. Эти мероприятия позволяют повысить верхнюю границу  до 1400 ÷ 1500 оС в авиации, где ресурс ГТД мал, и до 1050 ÷ 1100 оС в стационарных, судовых и корабельных ГТД.

до 1400 ÷ 1500 оС в авиации, где ресурс ГТД мал, и до 1050 ÷ 1100 оС в стационарных, судовых и корабельных ГТД.

2.5. ПОТЕРИ ЭНЕРГИИ В ГАЗОТУРБИННОЙ УСТАНОВКЕ.

тепловой баланс камеры сгорания.

МОЩНОСТЬ И КПД ГТД

В реальных ГТУ, как и в других видах энергетических установок, часть энергии, вырабатываемой двигателем, не доходит до потребителя и безвозвратно теряется из цикла. Все потери энергии в ГТУ разделяются на внутренние, изменяющие термодинамическое состояние рабочего тела; и внешние, не влияющие на состояние рабочего тела.

К внутренним потерям энергии в ГТУ относят:

· внутренние потери в компрессоре, которые учитываются внутренним КПД компрессора –  . К внутренним потерям компрессора относят:

. К внутренним потерям компрессора относят:

- профильные потери, обусловленные трением потока воздуха или газа о профильную часть лопаток (потери от трения и вихреобразования в пограничном слое на поверхности рабочих и направляющих лопаток, потери от вихреобразования в вихревом закромочном следе, потери в скачках уплотнений);

- концевые потери, обусловленные наличием торцевых поверхностей лопаток и радиальных зазоров у вершин лопаток;

- другие внутренние потери, возникающие за пределами лопаток от трения ротора о воздух, смешения потоков и т.д.

· внутренние потери в газовой турбине, которые учитываются относительным внутренним КПД турбины –  . К этим потерям (как и для компрессора) относят профильные, концевые и другие внутренние потери в проточной части газовой турбины;

. К этим потерям (как и для компрессора) относят профильные, концевые и другие внутренние потери в проточной части газовой турбины;

· потери теплоты в камере сгорания, которые учитываются с помощью теплового КПД камеры сгорания –  ;

;

· потери на гидравлическое сопротивление в воздушном тракте ГТУ (гидравлические потери в воздухопроводах, регенераторах, воздухоохладителях);

· потери на гидравлическое сопротивление в газовом тракте ГТУ (гидравлические потери в газопроводах, камере сгорания и регенераторе);

· потери, связанные с расходом воздуха на охлаждение турбинных деталей (лопаток, дисков и т.д.).

Внутренние потери ГТУ учитываются внутренним КПД:

где:  – внутренняя полезная работа ГТУ, [кДж/кг];

– внутренняя полезная работа ГТУ, [кДж/кг];

– действительное количество теплоты, затрачиваемое в камере

сгорания на нагрев воздуха от температуры Т2 до Т3, [кДж/кг];

– расход топлива, [кг/с];

– расход топлива, [кг/с];

– расход воздуха, [кг/с];

– расход воздуха, [кг/с];

– низшая теплота сгорания топлива, [кДж/кг].

– низшая теплота сгорания топлива, [кДж/кг].

К внешним потерям энергии в ГТУ относятся:

· потери на трение в подшипниках компрессора, учитываемые механическим КПД компрессора –  ;

;

· потери на трение в подшипниках турбины, учитываемые механическим КПД газовой турбины –  ;

;

· потери на трение в подшипниках и зацеплениях редуктора, учитываемые механическим КПД редуктора –  ;

;

· потери вследствие утечки газа через концевые уплотнения;

· затраты энергии на привод навешенных механизмов.

Внешние потери ГТУ учитываются механическим КПД установки:

где:  – эффективная работа ГТУ, [кДж/кг];

– эффективная работа ГТУ, [кДж/кг];

– сумма внешних потерь энергии, [кДж/кг].

– сумма внешних потерь энергии, [кДж/кг].

Наличие потерь энергии видоизменяет характер процессов, протекающих в реальной установке, по сравнению с теоретическим циклом (рис. 56):

При сжатии воздуха в компрессоре конечная точка 2, характеризующая термодинамическое состояние рабочего тела на выходе из компрессора, смещается по изобаре  вправо относительно теоретической точки –

вправо относительно теоретической точки –  (процесс сжатия воздуха происходит с увеличением энтропии рабочего тела). Аналогично, с увеличением энтропии рабочего тела, протекает процесс расширения газа в газовой турбине. Конечная точка – 4, характеризующая термодинамическое состояние газа на выходе из газовой турбины, смещается по изобаре

(процесс сжатия воздуха происходит с увеличением энтропии рабочего тела). Аналогично, с увеличением энтропии рабочего тела, протекает процесс расширения газа в газовой турбине. Конечная точка – 4, характеризующая термодинамическое состояние газа на выходе из газовой турбины, смещается по изобаре  вправо относительно теоретической точки –

вправо относительно теоретической точки –  .

.

Внутренние и внешние потери в ГТУ учитываются эффективным КПД, равным отношению эффективной работы к действительному количеству теплоты, затраченной на нагрев воздуха в камере сгорания:

|

|

где:

где:

– величина, связанная с коэффициентом избытка воздуха при горении топлива.

– величина, связанная с коэффициентом избытка воздуха при горении топлива.

Величина  может быть определена из уравнения теплового баланса камеры сгорания ГТД.

может быть определена из уравнения теплового баланса камеры сгорания ГТД.

В левую часть уравнения входят:

- теплота, выделяющаяся при сгорании топлива (первое слагаемое);

- теплота, вносимая в камеру сгорания с воздухом (второе слагаемое);

| Рис. 56. Диаграмма (с учетом потерь) цикла ГТУ |

- теплота, вносимая в камеру сгорания с топливом (третье слагаемое).

Правая часть уравнения характеризует количество теплоты, содержащейся в отводимом из камеры сгорания газе.

где:

– расход топлива;

– расход топлива;

– низшая теплота сгорания топлива;

– низшая теплота сгорания топлива;

– коэффициент полноты горения;

– коэффициент полноты горения;

– коэффициент избытка воздуха: отношение фактического расхода воздуха к теоретически необходимому для обеспечения полного сгорания топлива;

– коэффициент избытка воздуха: отношение фактического расхода воздуха к теоретически необходимому для обеспечения полного сгорания топлива;

– теоретически необходимый расход воздуха для обеспечения полного

– теоретически необходимый расход воздуха для обеспечения полного

сгорания топлива;

– удельные теплоемкости воздуха, топлива и газа соответственно;

– удельные теплоемкости воздуха, топлива и газа соответственно;

– температуры: воздуха на входе в камеру сгорания, топлива,

– температуры: воздуха на входе в камеру сгорания, топлива,

газов на выходе из камеры сгорания соответственно;

– количество теплоты, затраченной в цикле на подогрев 1 кг воздуха.

– количество теплоты, затраченной в цикле на подогрев 1 кг воздуха.

Эффективная мощность газотурбинной установки:

Наряду с термодинамической характеристикой реальный цикл ГТУ оценивается также двумя другими показателями – удельными расходами топлива и воздуха. Они представляют собой отношение массовых расходов топлива и воздуха, потребляемых установкой, к мощности, отдаваемой потребителю:

удельный расход топлива :  ;

;

удельный расход воздуха :

С учетом этих показателей, формула для определения КПД газотурбинной установки примет вид:

2.6. СПОСОБЫ ПОВЫШЕНИЯ ЭКОНОМИЧНОСТИ ГТУ

Помимо увеличения степени сжатия воздуха в компрессоре –  и температуры газа –

и температуры газа –  перед газовой турбиной, существуют и другие способы повышения экономичности ГТУ:

перед газовой турбиной, существуют и другие способы повышения экономичности ГТУ:

1. Применение регенерации теплоты отработавших в турбине газов для предварительного подогрева воздуха, поступающего в камеру сгорания;

2. Применение ступенчатого сжатия воздуха в компрессоре с промежуточным его охлаждением;

3. Применение ступенчатого сгорания топлива (промежуточный подогрев газа);

4. Создание сложных многовальных установок, что дает возможность повысить КПД в основном при работе на частичных нагрузках;

5. Создание комбинированных установок, работающих по сложному парогазовому циклу;

6. Применение утилизации теплоты уходящих газов для производства пара и горячей воды (снижение потерь теплоты с уходящими газами).

и

и  координатах (без учета потерь энергии).

координатах (без учета потерь энергии).