Характерные отказы и неисправности.

МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

(МАДИ)

Кафедра эксплуатации автомобильного транспорта и автосервиса

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА

НА ТЕМУ

«Методика разработки технологической карты текущего ремонта на примере ПС АТ»

Выполнил: Студент группы 5А1

Климович Н. К.

Проверил: Бирюков С. П.

Москва 2018 г.

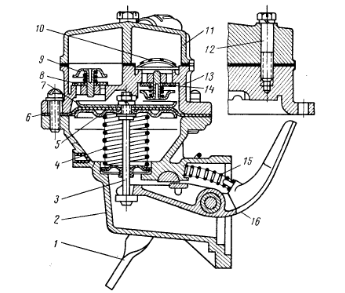

Описание конструкции

Топливный насос Б9В – диафрагменный, с механическим приводом от эксцентрика кулачкового вала двигателя.

Между фланцем насоса и привалочной площадкой блока двигателя, куда крепится насос, устанавливается паронитовая прокладка толщиной 0.6 мм.

Топливный насос состоит из сборных узлов корпуса и головки насоса, а также отдельной крышки головки, отлитых из цинкового сплава.

В корпусе насоса 2 устанавливаются: диафрагма 7 в сборе с чашками, тягой 3, медной шайбой, уплотнителем со стальным держателем и пружиной 4; рычаг привода насоса 16 с осью, втулкой и пружиной 15; рычаг ручного привода с валиком в сборе 1.

Ось рычага – плавающего типа, уплотняется в корпусе с одной стороны резьбовой заглушкой с фибровой прокладкой, с другой – запрессованной в корпус шариковой заглушкой. Валик ручного привода с одной стороны уплотняется кольцевым резиновым уплотнителем, с другой – запрессованной в корпус сферической заглушкой.

В головке насоса 13, имеющей всасывающую и нагнетательные полости, устанавливаются посредством запрессовки обоймы два впускных 14 и один нагнетательный 9 клапаны.

Клапан состоит из обоймы, изготавливаемой из цинкового сплава, резинового клапана и латунной пластины, поджимаемых пружиной. Пластина клапана предназначена для исключения коробления клапана при отсутствии топлива в топливной системе.

Над впускными клапанами устанавливается фильтр 10, изготавливаемый из латунной сетки, завальцованной в каркас.

Крышка головки 11 двумя винтами крепится к головке 13. Между крышкой и головкой устанавливается бензостойкая резиновая прокладка, которая также поджимает фильтр к головке и уплотняет перегородку, разделяющую впускную и нагнетательную полости головки и крышки головки.

Крышка и головка имеют бобышки с резьбой ¼ для ввёртывания штуцеров бензопровода.

Диафрагма из четырёх лепестков, изготавливаемых из хлопчатобумажной ткани, пропитанной бензомаслостойким лаком, зажимается между корпусом и головкой насоса восемью винтами с пружинными шайбами.

Для исключения попадания на диафрагму из двигателя горячего масла и картерных газов на тяге диафрагмы устанавливается резиновый маслобензостойкий уплотнитель 5, который разъединяет поддиафрагменную полость корпуса от полости, соприкасаемой с двигателем. Для контроля течи топлива при прорыве диафрагмы или нарушения её уплотнения в корпусе насоса имеется контрольное отверстие с установленным в нем сетчатым фильтром 4.

Рабочая поверхность рычага, соприкасающаяся с эксцентриком кулачкового вала, подвергается заклке токами высокой частоты до HRC 45-58.

Вильчатый конец рычага, соприкасающийся с упорными шайбами, имеет радиусную поверхность, обработанную с высокой чистотой. Текстолитовая шайба смягчает удар и шум при действии насоса.

Принцип работы

Во время работы эксцентрик кулачкового вала двигателя, поднимая рабочий конец рычага насоса и отпуская его вильчатый конец, выжимает диафрагму в нижнее положение. Создаваемым разряжением топливо через два впускных клапана засасывается в полость над диафрагмой. При сбегании эксцентрика с усилием пружины диафрагма отжимается в верхнее положение и выталкивает топливо через нагнетательный клапан в поплавковую камеру карбюратора. При этом топливо поступает в карбюратор через запорный клапан поплавковой камеры карбюратора, который открывается полностью или частично поплавковым механизмом в зависимости от уровня топлива в поплавковой камере. При малых расходах топлива двигателем и малом открытии клапана поплавкового механизма, т. е. большом сопротивлении в нагнетательном трубопроводе, диафрагма полностью не отжимается и топливный насос работает с малыми колебаниями диафрагмы, что уменьшает подачу топлива и увеличивает долговечность диафрагмы. Рычаг привода пружиной постоянно поджат к эксцентрику кулачкового вала.

Для исправного насоса давление должно быть в пределах 0,23-0,306 кгс/см^2

Характерные отказы и неисправности.

При уходе за бензиновым насосом периодически удалять грязь из головки и промывать сетчатый фильтр.

- Неисправность: засорение сетчатых фильтров.

Способ устранения: промыть фильтры в чистом бензине.

- Неисправность: повреждение диафрагмы.

Способ устранения: проверить насос и заменить диафрагму.

- Неисправность: нарушение плотности клапанов,

Способ устранения: проверить насос и заменить клапаны.

-Неисправность: износ приводной штанги насоса.

Техника безопасности

Выполняя работы на постах технического обслуживания автомобиля, слесарь-авторемонтник по топливной аппаратуре должен знать, что при постановке автомобиля на пост на рулевое колесо вешают табличку с надписью: «Двигатель не пускать — работают люди!». Автомобиль должен быть заторможен стояночным тормозом и включением первой передачи в коробке передач. Должно быть также выключено зажигание, у дизелей — подача топлива, а под колеса положено не менее двух упоров (башмаков).

Перед выполнением работы, связанной с вращением коленчатого вала, необходимо проверить, выключено ли зажигание (у дизелей — подача топлива), и поставить рычаг коробки передач в нейтральное положение. Пост, на котором регулируют приборы системы питания при работающем двигателе, должен быть оборудован шланговым или дистанционным отсосом отработавших газов.

Техническое обслуживание и ремонт приборов системы питания, снятых с автомобиля, выполняют в цехе (на участке). Работы по зачистке деталей перед пайкой и лужением должны выполняться на рабочих местах, имеющих местную вентиляцию. Топливные баки и тару из-под горючих жидкостей перед ремонтом необходимо предварительно промыть горячей водой, пропарить острым паром, снова промыть каустической содой и просушить горячим воздухом. Пайку или заварку следует выполнять при открытых пробках. Разрешается выполнять заварку, предварительно заполнив тару горячей водой или непрерывно подаваемым инертным газом (азотом, отработавшими газами).

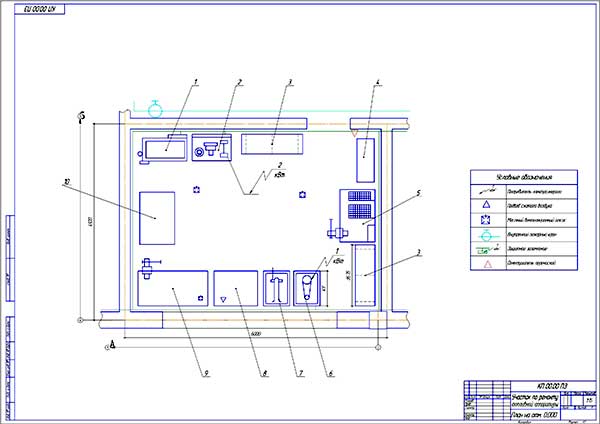

Планировка рабочего места

1 – стенд для испытания и регулировки топливных насосов высокого давления

2 –пост для текущего ремонта форсунок дизельных двигателей

3 –стеллаж для деталей

4 – ларь для обтирочных материалов

5 – установка для разборки и мойки деталей

6 – настольно-сверлильный станок

7 – реечный ручной пресс

8 – стол для контроля и мойки прецизионных деталей

9 – верстак для ремонта топливной аппаратуры