Техническая характеристика автобетононасоса СБ-170-1

Производительность. м3/ч …………………………..65

Мощность, кВт ………………………………………110

Давление гидросистемы, МПа ………………………..7

Высота подачи бетонной смеси, м …………………22

Диаметр бетоновода (внутренний), мм ……………125

Поворот стрелы:

в вертикальной плоскости, град ……………….100

в горизонтальной плоскости, град …………….400

Наибольшая крупность заполнителя, мм ………….50

Вместимость загрузочной воронки, л ……………...600

Высота загрузки, мм …………………………………1450

Габариты, мм: ………………………10000 ´ 2500 ´ 3800

Масса, кг ……………………………………………..9500

Автобетононасос БН-80-20М2 предназначен для приема свежеприготовленной бетонной смеси из специализированных бетонотранспортных средств и подачи ее к месту укладки при температуре окружающего воздуха от -30°С до +40°С.

Техническая характеристика автобетононасоса БН-80-20М2

Производительность, м3/ч ………………………………………..65

Высота подачи бетонной смеси стрелой, м ……………………..19

Дальность подачи бетонной смеси стрелой, м ………………….16

Дальность подачи бетонной смеси по бетоноводам, м …………400

Угол поворота стрелы, град:

в вертикальной плоскости ……………………………………90

в горизонтальной плоскости …………………………………370

Габариты, мм:

длина 9887

ширина 2500

высота 3780

Масса, кг 18200

3. Растворонасосы

Растворонасосы используют для транспортирования строительных растворов по трубам или шлангам, а также для нанесения их на оштукатуриваемую поверхность с помощью специальных форсунок. В зависимости от способа воздействия поршня на раствор насосы делятся на диафрагмовые, у которых плунжер давит на раствор через промежуточную жидкость, отделенную от раствора резиновой диафрагмой, и растворонасосы с непосредственным воздействием поршня на раствор. По конструкции клапанов растворонасосы выпускают со свободными (плавающими) и с управляемыми клапанами. Отечественной промышленностью выпускаются растворонасосы производительностью 2 ... 6 м3/ч, развивающие давление до 1,5 МПа и обеспечивающие подачу растворов на расстояние 50 ... 200 м по горизонтали и 15 ... 40 м по вертикали.

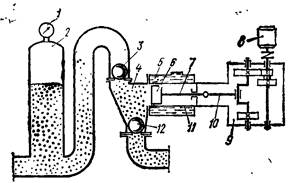

На рис. 13 показана схема противоточного поршневого растворонасоса с плавающими клапанами, в виде полых металлических шаров с непосредственным воздействием поршня на раствор. При движении поршня 6 вправо в насосной камере4 создается разрежение, вследствие чего закрывается выходной клапан 3, открывается всасывающий клапан 12 и раствор заполняет камеру. При движении поршня влево закрывается всасывающий клапан и раствор нагнетается через открывающийся клапан 3 в магистраль. Возвратно-поступательное движение штоку 7 и поршню сообщается от двигателя 8 через редуктор 9 шатунно-кривошипным механизмом 10. Высокая надежность работы насоса достигается хромированием внутренней поверхности цилиндра 11 и охлаждением водой 5 наиболее нагруженной рабочей пары — «цилиндр—поршень». Воздушный компенсатор 2, с предварительной подкачкой воздуха, сглаживает пульсацию давления и пиковые нагрузки на привод, а манометром 1 контролируется давление в системе.

Рис. 13. Схема поршневого противоточного растворонасоса

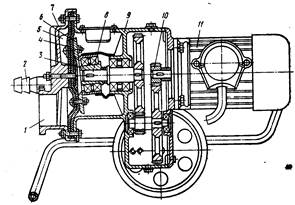

На рис. 14 приведена конструкция растворонасоса с качающейся планшайбой. Подача раствора, поступающего через всасывающий патрубок 1, в выходной патрубок 2 и далее в магистраль осуществляется за счет волнового движения упругой диафрагмы 4 в кольцевом пространстве 5 камеры 7. Участки диафрагмы 4 поочередно выдавливаются влево планшайбой 6, при вращении вала 8 за счет того, что планшайба установлена на валу на специальной втулке 3 под углом к его оси. Вращение валу передается от двигателя 11 через редуктор 10, встроенный в корпус насоса 9. Насосы такого типа имеют небольшую производительность и применяются при отделочных работах.

Рис. 14. Растворонасос с качающейся планшайбой.

4. Оборудование для пневматического способа транспортирования бетонной и растворной смесей по трубам

Этот способ транспортирования получил значительное распространение, так как обладает рядом преимуществ: простота конструкции агрегата, отсутствие деталей, работающих в абразивной среде. Это повышает долговечность оборудования и упрощает его эксплуатацию. Металлоемкость пневматического способа транспортирования (в кг на 1 м3 уложенного бетона) примерно в два раза меньше, чем при транспортировании поршневыми насосами. Однако энергоемкость этого способа, связанная с большим расходом воздуха, несколько выше, чем при перекачивании смесей поршневыми насосами, особенно при увеличении дальности транспортирования.

Поршневые насосы, наоборот, при транспортировке на небольшие расстояния не используются на полную мощность. Рациональная область применения пневмотранспорта находится в интервале дальности транспортирования до 120—150 м.

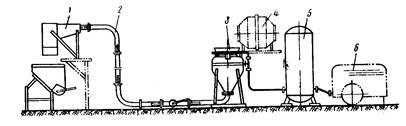

Работа установки для пневмотранспорта бетонов, общая схема которой показана на рис. 15, происходит в следующей последовательности. Приготовленная в смесителе 4 смесь загружается в нагнетатель 3, из которого сжатым воздухом выталкивается в трубопровод 2 и транспортируется к месту укладки. Сжатый воздух, вырабатываемый компрессором 6, поступает в нагнетатель через ресивер 5.

Рис. 15. Схема пневматической установки для транспортирования бетонов.

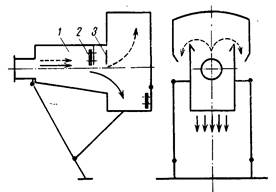

В конце трассы устанавливается гаситель (рис. 16), необходимый для обеспечения спокойного выхода бетона и смягчения «хлопков» сжатого воздуха. Гаситель представляет собой металлический корпус 1; в нем установлены отбойники 2 и 3, сталкиваясь с которыми, смесь теряет скорость. Сжатый воздух выходит/в верхние пазы (пунктирная линия), а бетон разгружается по траектории, указанной сплошной линией.

Рис. 16. Схема концевого гасителя.

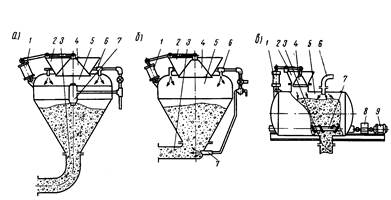

Для транспортирования бетонных и растворных смесей применяют также пневмонагнетатели двух типов: вертикального (рис. 13, а и б) и горизонтального (рис. 17, в).

Рис. 13. Конструктивные схемы пневмонагнетателей:

а и б — вертикального типа с поддувом в средней части

и в выходном колене, соответственно, в — горизонтального типа со шнеком

Каждый из них представляет собой, резервуар 5, снабженный загрузочной воронкой 2 .и затвором 4. Управление затвором осуществляется пневмоцилиндром 1. Нагнетатель соединяется с трубопроводом разгрузочным коленом 3. Сжатый воздух подается в резервуар сверху по разводящему кольцу 6, а также (для побуждения бетона и его аэрации) через сопло 7 в среднюю часть резервуара (рис. 13, а) или непосредственно в разгрузочное колено (рис. 13, б). В нагнетателе горизонтального типа (рис. 13, в) для побуждения смеси и ее подачи к разгрузочному патрубку применен шнек 7; приводимый во вращение двигателем 9 через редуктор 8.

Порядок работы пневмотранспортной установки следующий. Сначала для смазки стенок труб пропускается 50–70 л раствора состава 1:3 или 1:4. Затем в зависимости от длины пропускается 3–4 порции обычного состава, основная масса которого отлагается на стенках бетоновода, образуя подстилающий слой. В дальнейшем наступает равновесие, при котором объем выдаваемой смеси становится равным объему, загружаемому в нагнетатель. Как показали исследования, подстилающий слой также меняется, т. е. продвигается к разгрузочному концу по мере транспортирования.

Перемещение смеси в бетоноводе происходит в зависимости от ее консистенции или одной сплошной пробкой, или в виде движущихся друг за другом нескольких пробок. Средняя скорость движения смеси находится в пределах 1,2–2,5 м/сек.

5. БЕТОНОВОДЫ

Бетоноводы монтируются из стальных цельнотянутых труб, соединенных между собой рычажными замками. Комплекты оборудования звеньев бетоновода приведены в табл. 2.

Таблица 2. К оличество элементов в комплекте бетоноводов к бетононасосам

| Элементы | СБ-161 | СБ-95 |

| Прямые звенья, мм: 3000 1500 1000 900 600 500 300 | 70 4 - 4 4 - 4 | 60 10 4 - 4 - 4 |

| Колена с углом: 90° 45° 44° 30¢ 11° 15 | 2 4 4 2 | 2 8 4 4 |

| Соединительный патрубок | 1 | 1 |

| Переходный конический патрубок | 1 | 1 |

| Игольчатый клапан | 1 | 1 |

| Промывочное устройство | 1 | 1 |

| Звено с вентилем для спуска воды | 1 | 2 |

| Быстроразъёмная секция | 2 | 1 |

| Кольцевое звено | 1 | 1 |

| Банник | - | 1 |

Наряду с прямыми и коленными звеньями труб в состав бетоновода входит ряд специальных устройств.

Соединительный патрубок (длиной 600 мм) предназначен для присоединения начала бетоновода к фланцу выходного отверстия бетононасоса.

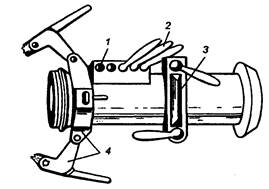

Игольчатый клапан (рис. 14) предназначен для предотвращения обратного движения смеси, подаваемой вверх по вертикальному или наклонному участку бетоновода, при остановке бетононасоса. Игольчатый клапан устанавливают между звеньями бетоновода на участке перед изгибом бетоновода вверх. Для создания сопротивления обратному движению бетонной смеси в гнезда клапана забивают пальцы (иглы), образующие решетку. Для возобновления подачи смеси пальцы удаляют, а клапан начинает работать как обычное звено бетоновода.

|

Для разъединения бетоновода в любом месте без его продольного смещения на участке предполагаемого разъединения монтируется быстроразъемная секция. При се наличии значительно сокращаются трудозатраты и продолжительность операций по перемонтированию бетоновода.

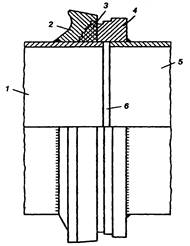

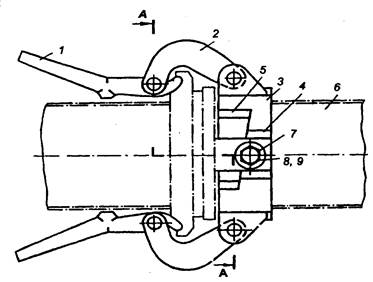

В комплект каждого бетононасоса входит водопромывочное устройство. В бетононасосах с гидравлическим приводом промывку осуществляют от штоковой полости рабочих цилиндров через промывочную и клапанную коробки. Для этого применяют промывочное звено в виде патрубка с резиновыми шлангами. Патрубок подсоединяют к бетоноводу взамен быстроразъёмной секции, а шланг – к коллектору клапанной коробки. Внутри патрубка заранее устанавливают банник. Промывочная вода от водопровода подсоединяется к линии питания водяного бака. Все звенья бетоноводов имеют на концах по фланцу. На одном из фланцев расположен кольцевой гребень, а на другом – кольцевой паз. Соединение гребня на фланце одного звена с пазом другого звена уплотняется резиновым кольцом, обеспечивающим непроницаемость стыка (рис. 15). Звенья соединяются рычажными быстроразъёмными замками (рис. 16).

|

Рис. 16. Двухрычажный быстроразъемный замок: 1 —рычаг; 2 — серьга; 3 — хомут; 4 — упорная планка; 5 — клин; 6 — звено; 7—болт; 8, 9 — шайбы; 10,11—пальцы.

6. ОСОБЕННОСТИ Эксплуатации оборудования

для транспортирования бетонных

и растворных смесей по трубам

Основные агрегаты оборудования для трубопроводного транспортирования бетонов и растворов находятся под значительным давлением, поэтому при их эксплуатации необходимо выполнять все правила и требования инспекции Госгортехнадзора для устройств, работающих под давлением. После монтажа оборудования производится испытание системы под давлением в 1,5 раза выше расчетного. Бетоновод должен быть прочно закреплен по всей длине, и особенно в местах поворота и у гасителя. Запрещается работать при неисправных манометрах, предохранительных клапанах и при отсутствии визуальной, световой или звуковой связи между оператором установки и рабочим, принимающим смесь. Все запорные элементы (вентили, краны и др.) должны быть исправными и работать надежно. Запрещается «пробивать» образовавшуюся в магистрали закупорку путем повышения давления, разбирать бетоновод и открывать затвор пневмонагнетателя, находящийся под давлением. Для ликвидации пробок надо отключить бетоновод, предварительно стравив давление через аварийный перепускной клапан, и выкачать смесь из нагнетателя. Далее необходимо найти место закупорки, начиная осмотр с последнего звена трассы и постепенно приближаясь к насосу. Отключенные участки должны немедленно освободиться от смеси.

Пусковая аппаратура должна быть защищена от атмосферных осадков.

В зимнее время бетоновод утепляют и рядом с ним прокладывают трубопровод, в котором циркулирует горячая вода или пар.

После окончания работы насосы и бетоновод необходимо промывать известковым или цементным молоком, а затем водой, температура которой должна быть не ниже температуры смеси. Промывочную воду следует полностью удалить из системы.

В холодное время после окончания работ необходимо спускать воду из промежуточной камеры диафрагмовых растворонасосов

Дальнейшее совершенствование этих машин и оборудования будет выполняться в следующих направлениях:

повышение технического уровня смесительных машин при большей унификации их сборочных единиц, повышении и интенсивности перемешивания, снижении энергоемкости и металлоемкости;

внедрение компактных, многофракционных дозаторов с автоматическим управлением на базе современной электронной техники, позволяющей учитывать свойства сырья и оперативно корректировать режим работы с целью обеспечения высокого качества смесей;

проектирование и строительство бетоносмесительных узлов из модульных унифицированных блоков с полной автоматизацией работы оборудования и управления производством.

Для обеспечения строительства объектов из монолитного железобетона дальнейшее совершенствование и развитие получат автобетононасосы в комплексе с манипуляторами для подачи и укладки смесей, что позволит резко сократить ручной труд и повысить качество работы.

7. ИНСТРУКЦИЯ ПО ОХРАНЕ ТРУДА ДЛЯ БЕТОНЩИКА