7 Расчет режимов резания и нормирование операций

Режимы резания – используемые расчетные параметры при выполнении технологических операций на станках.

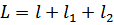

1. Глубина резания (t) – это величина срезаемого слоя за один проход, измеренная в направлении перпендикулярно обработанной поверхности, мм.

(14)

(14)

где D – диаметр заготовки, мм;

d – диаметр обработанной детали, мм.

2. Подача (S) – это величина перемещения точки режущей кромки резца относительно обработанной поверхности за один оборот в направлении движения подачи, мм/об.

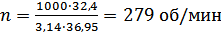

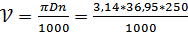

3. Скорость резания (V) – это величина перемещения точки режущей кромки относительно поверхности резания в единицу времени в направлении главного движения резания, м/мин.

(15)

(15)

где π – 3,14;

D – диаметр обрабатываемой заготовки, мм;

n – частота вращения, об/мин;

(16)

(16)

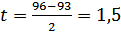

5. Основное время T0, мин

(17)

(17)

где L – расчётная длинна обработки, мм;

(18)

(18)

где ι – количество проходов;

n – частота вращения шпинделя, об/мин;

S – подача, мм/об.

Таблица 7 - Режимы резания для обработки детали «Болт М24-6g*85»

| Установ | № перехода | Режимы резания | Т0,мин | |||

| t,мм | S,мм/об | V,м/мин | n,об/мин | |||

| А | 1 | 1,5 | 0,3 | 29 | 250 | 0,26 |

| 2 | 1,75 | Ручная | 2,74 | 250 | 0,08 | |

| 3 | 1,5 | 0,3 | 2,74 | 250 | 0,26 | |

| Б | 1 | 1,5 | 0,3 | 29 | 250 | 0,26 |

| 2 | 1,75 | Ручная | 2,74 | 250 | 0,08 | |

| В | 1 | 1,5 | 0,3 | 29 | 250 | 0,26 |

| 2 | 1,5 | 0,3 | 5,97 | 400 | 0,16 | |

| 3 | 0,15 | 5,97 | 400 | 0,3 | ||

| 4 | 3 | 5,47 | 400 | 0,016 | ||

| Общее То: | 1,676 | |||||

Пример расчета режимов резания установа А для перехода №1: «Отторцевать ,,как чисто”»

Глубину резания определяем по формуле из расчета припуска на длину детали:

мм. Удаляем припуск за один проход.

мм. Удаляем припуск за один проход.

S=0,3 мм/об (по справочнику)

V=32.4 м/мин (по справочнику)

Частота вращения шпинделя определяется по формуле 16

По паспорту станка принимаем частоту вращения шпинделя 250 об/мин.

=29м/мин

=29м/мин

Определяем основное время по формуле 17

Заключение

В ходе выполнения работы выполнен анализ рабочего чертежа детали «Болт М24-6g*85» и его технических требований, выполнены расчёты коэффициентов, отвечающих за технологичность детали, сделаны выводы и выбор заготовки, также выбрано оборудование для обработки, приспособления для обработки, приспособления для закрепления, режущие и измерительные инструменты, выполнены расчёты режимов резания.

На основе выполненных расчётов и данных выполнена графическая часть работы в виде технологической карты изготовления детали «Болт М24-6g*85», схемы припусков на обработку и схем базирования деталей в приспособлениях.

Курсовая работы является итогом изучения дисциплины «Технология машиностроения», что позволило показать умения и знания при анализе технической литературы, умения выполнения расчётов и подведения итогов по полученным результатам, а также при работе с такими компьютерными программами как «Компас», Microsoft Word и Microsoft Power Point.

Литература

а) metallicheckiy-portal.ru https://metallicheckiy-portal.ru/marki_metallov/stk/45

б) docs.cntd.ru https:// /document/1200004986

Приложение А

Оборудование для изготовления детали « Болт М24-6 g *85 »

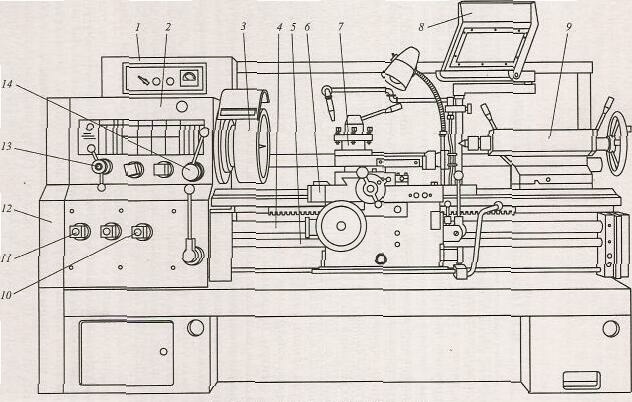

Универсальный токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ, в том числе для нарезания резьб повышенной точности.

Рисунок А.1 - Устройство ТВС 16К20:

1 - электрошкаф; 2 - передняя бабка; 3 - шпиндель; 4 - ходовой винт; 5 - ходовой вал; 6 - суппорт; 7- резцедержатель; 8 - защитный экран; 9 - задняя бабка; 10, 11 - рукоятки настройки коробки подач; 12- гитара сменных зубчатых колес; 13, 14 - рукоятки настройки коробки скоростей.

Таблица А.1 – Техническая характеристика токарно-винторезного станка 16К20

| Наименование параметра | Значение |

| Класс точности по ГОСТ 8-82 | Н |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 |

| Диаметр отверстия в шпинделе, мм | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 |

| Количество прямых скоростей шпинделя | 22 |

| Цена деления лимба продольного перемещения, мм | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 |

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 |

| Масса станка, кг | 3010 |

Приложение Б