2 Выбор исходной заготовки

Содержание

| Введение | 2 | |

| 1 | Анализ исходных данных | 3 |

| 1.1 | Служебное назначение изделия | 3 |

| 1.2 | Конструкторский контроль чертежа | 4 |

| 1.3 | Анализ технических условий | 4 |

| 1.4 | Анализ технологичности конструкции изделия | 5 |

| 2 | Выбор исходной заготовки | 11 |

| 3 | Выбор технологических баз | 12 |

| 4 | Выбор оборудования, приспособлений, режущего и мерительного инструмента | 13 |

| 5 | Разработка технологических операций | 14 |

| 6 | Расчет припусков на обработку и операционных размеров | 16 |

| 7 | Расчет режимов резания и нормирование операций | 17 |

| Заключение | 20 | |

| Литература | 21 | |

| Приложения | 22 |

Введение

Технология машиностроения — это научная дисциплина, изучающая закономерности протекания технологических процессов на конечных этапах производства машин, а именно: в механической обработке деталей и сборке машин, а также пути использования этих закономерностей для обеспечения требуемого качества машин и наименьшей себестоимости их.

Проектирование — это процесс составления описания, необходимого для создания в заданных условиях еще не существующего объекта по первичному описанию путем детализации, дополнения, расчетов и оптимизации.

Актуальность: в настоящее время большое внимание уделяется совершенствованию технологий механической обработки, повышения производительности и точности Цель: разработать технологический процесс изготовления качественной детали в соответствии с рабочими чертежами.

Задачи:

1) Подобрать необходимую технологическую литературу.

2) Проанализировать чертеж детали «Болт М24-6g*85» выполнить необходимые расчеты и проектирования технологического процесса.

3) Заполнить необходимую технологическую документацию.

4) Написать выводы по проделанной работе.

1 Анализ исходных данных

1.1 Служебное назначение изделия

Деталь Болт М24-6g*85 относят к крепежным деталям. Габаритные размеры детали: наибольший размер выполняется в форме шестигранника с размером 36,95 мм на 32 мм, длина вдоль оси 88 мм. Деталь имеет ступенчатую форму.

Первая ступень имеет шестигранную форму размером 36,95 мм на 32 мм, длиной 13 мм.

Вторая ступень имеет цилиндрическую форму диаметром 24 мм на длину 12 мм.

Третья ступень имеет цилиндрическую форму диаметром 22,06 мм на длину 19 мм.

Четвертая ступень представлена в виде резьбы М24-6g на длину 54 мм.

Деталь изготовлена из материала Сталь 45 ГОСТ 7811-70

Химический состав материала представлен в таблице 1.

| Химический элемент | C | Si | Mn | P | Ni | Cr | S | Cu | As | Fe |

| Значение, % | 0.42-0.5 | 0.17-0.37 | 0.5-0.8 | <0.035 | <0.25 | <0.25 | <0.04 | <0.25 | <0.08 | ~97 |

Таблица 1 – Химический состав материала

Механические свойства стали представлены в таблице 2.

Таблица 2 – Механические свойства

| Стандарт | Состояние поставки | Предел текучести, Rm(МПа) | Предел краткосрочного сопротивления, ReH (МПа) | Минимальное относительное удлинение подовження σ,% | Относительное сужение, % |

| ГОСТ 1050 | После нормализации | 355 | 600 | 16 | 40 |

1.2 Конструкторский контроль чертежа

Конструкторский контроль чертежа производиться с целью установления факта, соответствия чертежа детали действующим стандартам.

Количество изображений видов, разрезов, сечений, на чертеже должно быть минимальным, но и вместе с тем и достаточным для полного представления о детали.

| Параметр | Указано на чертеже | Должно быть на чертеже |

| Шероховатость | 3.2√ 12.5√ | √Ra3,2 √12,5 |

| Линейные размеры | 36,95 22,06 24 | Ø36,95 Ø22,06 М24 |

Проанализировав чертеж, выявив ряд несоответствий, и представим результат в таблице 3.

Таблица 3- Ошибки при нанесения параметров на чертеже

1.2 Анализ технических условий

Анализ и назначение технических условий производится на основе служебного назначения детали и имеет целью проверить правильность их назначения.

На основе изучения чертежа детали и ее функционального назначения особое внимание обратить на требования к точности, в том числе правильности обозначений допусков размеров, формы, взаимного расположения, шероховатости поверхностей.

Рассмотрим требования шероховатости, предъявляемые к детали.

На резьбе M24 указана шероховатость Ra со значением 3,2 мкм. В данном случае обработка будет чистовой.

На торцевой поверхности шестигранника со стороны диаметра указана шероховатость Ra со значением 3,2 мкм.

По условию рабочего чертежа шестигранная головка болта не обрабатывается.

Для всех остальных поверхностей шероховатость определяется по параметру Ra со значением 12,5 мкм.

Рассмотрим точность обработки детали, относительно квалитетов. Неуказанные квалитеты рассматриваем по значениям 14 квалитета.

Обозначение и требований относительно допусков формы и расположения поверхностей не указаны.

1.3 Анализ технологичности конструкции изделия

Технологичность изделия – это совокупность свойств конструкции изделия, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технологической подготовке производства, изготовлении, эксплуатации и ремонте, включая утилизацию изделия по окончанию срока эксплуатации, при одних и тех же показателях качества изделия.

Технологичность конструкции деталей обуславливается:

1) рациональным выбором исходной заготовки и материала;

2) технологичностью формы детали;

3) рациональной простановкой размеров;

4) назначением оптимальной точности размеров.

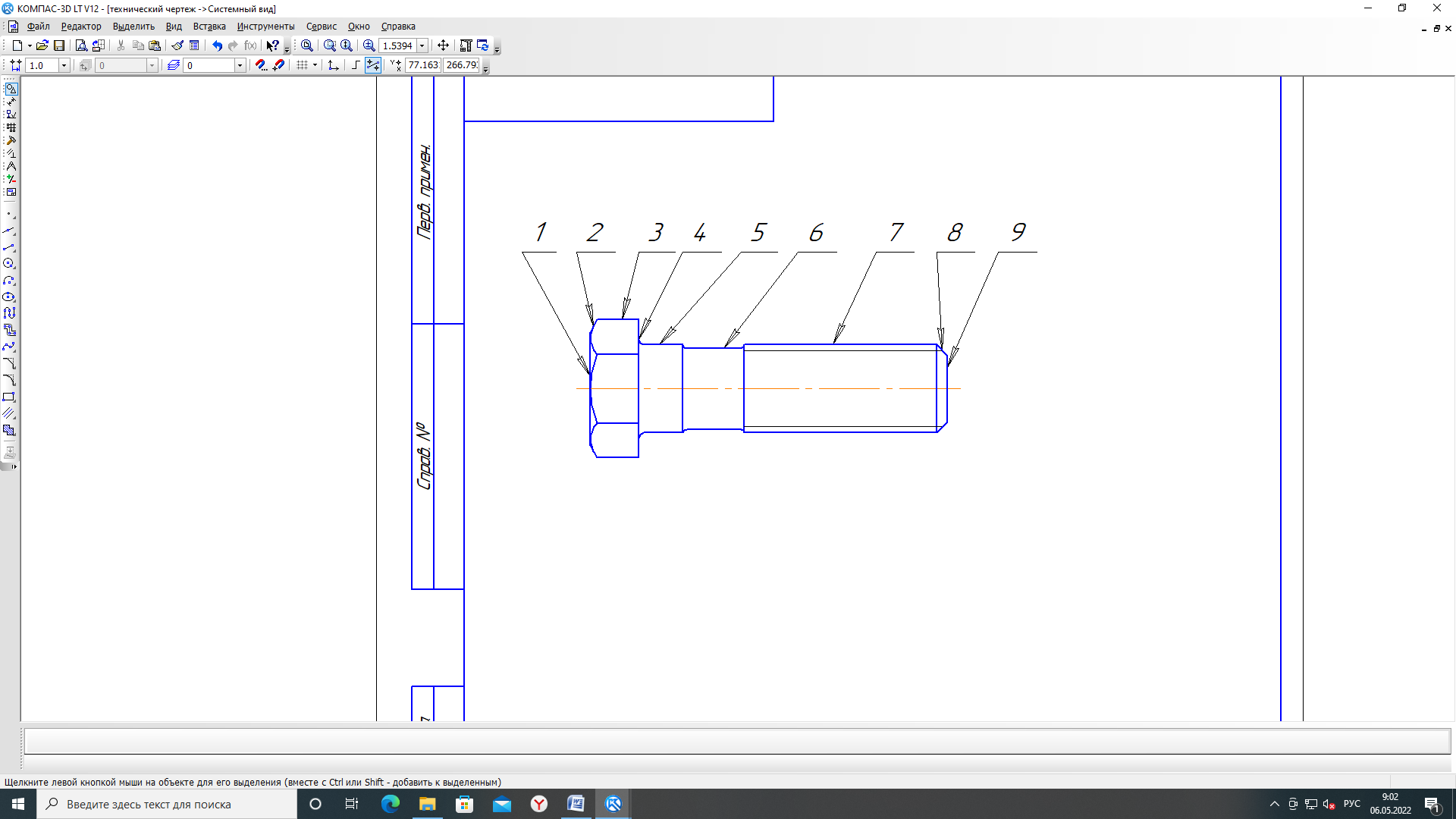

Эскиз детали с обозначением поверхностей требующих механической обработки показан на рисунке 1.

Рисунок 1 – Эскиз детали

Проанализируем эскиз и рабочий чертеж детали «Болт М24-6g*85» и заполним таблицу 4.

Таблица 4- Характеристика поверхностей детали «Болт М24-6g*85»

| Название поверхности | Количество поверхностей | Количество унифицированных поверхностей | Квалитет точности | Параметры шероховатости |

| 1)Торец | 1 | - | 14 | 12,5 |

| 2) Фаска | 1 | 1 | 14 | 12,5 |

| 3)Шестигранник | 1 | 1 | 14 | 12,5 |

| 4)Торцевая поверхность | 1 | - | 6 | 3,2 |

| 5) Цилиндрическая поверхность | 1 | 1 | 6 | 12,5 |

| 6) Цилиндрическая поверхность | 1 | 1 | 14 | 12,5 |

| 7) Резьбовая поверхность | 1 | 1 | 14 | 3,2 |

| 8)Фаска | 1 | 1 | 14 | 12,5 |

| 9)Торец | 1 | - | 6 | 12,5 |

Для определения степени технологичности определяем следующие показатели:

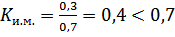

1. Коэффициент использования материала:

(1)

(1)

где mд – масса детали, кг;

mз – масса заготовки, кг.

Рассчитаем массу детали и массу заготовки.

Для расчета массы детали, разделим мысленно деталь на геометрические фигуры и через объем данных тел найдем массу.

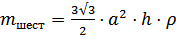

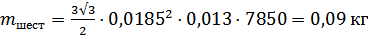

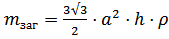

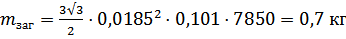

Масса шестигранника:

, (2)

, (2)

где a - грань шестигранника, м

h - длина ступени, м

- плотность стали, кг/м3

- плотность стали, кг/м3

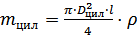

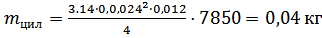

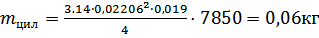

Масса цилиндра:

, (3)

, (3)

где D –диаметр ступени, м

l - длина ступени, м

- плотность стали, кг/м3

- плотность стали, кг/м3

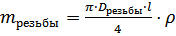

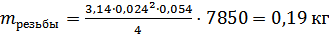

Масса резьбы:

(4)

(4)

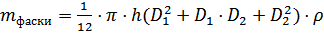

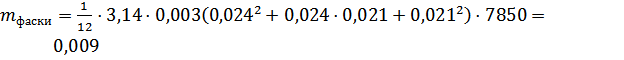

Масса фаски:

, (5)

, (5)

где  - длина фаски, м

- длина фаски, м

D1-наибольший диаметр, м

D2-наименьший диаметр, м

- плотность стали, кг/м3

- плотность стали, кг/м3

кг

кг

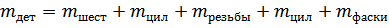

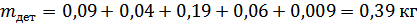

Масса детали:

(6)

(6)

Масса заготовки:

, (7)

, (7)

где a-грань шестигранника, м

h - длина ступени, м

- плотность стали, кг/м3

- плотность стали, кг/м3

– деталь технологична

– деталь технологична

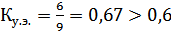

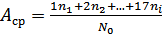

2.Коэффициент унификации конструктивных элементов

(9)

(9)

где Nу – число унифицированных элементов;

N0 – общее количество обрабатываемых поверхностей.

- деталь технологична.

- деталь технологична.

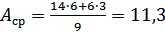

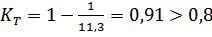

3. Коэффициент точности

, (10)

, (10)

где Аср - средний квалитет точности

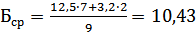

(11)

(11)

где ni - количество поверхностей одного и того же квалитета;

N0 – общее количество поверхностей.

- деталь технологична.

- деталь технологична.

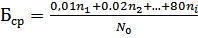

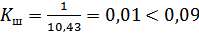

4. Коэффициент шероховатости

(12)

(12)

где Бср - среднее арифметическое значение шероховатости обрабатываемых поверхностей по параметру Ra

(13)

(13)

где ni - количество поверхностей одного и того же квалитета;

N0 – общее количество поверхностей.

- деталь технологична

- деталь технологична

Таким образом, проанализировав все имеющиеся коэффициенты, можно говорить, что деталь «Болт М24-6g*85» является технологичной по всем рассчитанным коэффициентам.

2 Выбор исходной заготовки

Исходя из данных расчетов для изготовления детали «Болт М24-6g*85»возьмем шестигранный прокат размерами 36,95×32 мм на длину 98 мм.

Выбор заготовки определяется конструкцией и качеством детали, характером производства, соображениями экономий материала. Заготовка должна быть по форме и размерам возможно более близкой к форме и размерам изготавливаемого производства

Данную заготовку принимаем относительно рационального выбора по коэффициентам рассчитанным выше.

Деталь не технологична по коэффициенту Ким, в данном случае, так как, присутствуют большие припуски на обработку. Для того чтобы этого избежать, можно в качестве заготовки применить штамповку, которая будет близка по форме и содержать меньший припуск на обработку.

3 Выбор технологических баз

Базирование при механической обработке - это придание заготовке с помощью комплекта баз требуемого положения для ее обработки.

В значительной степени маршрут операций технологического процесса предопределяется выбором и назначением комплектов технологических баз. При этом необходимо соблюдать правила единства баз при обработке. Принцип постоянства баз сводится к использованию одной и той же технологической базы на различных операциях. Выдерживание принципа постоянства баз способствует повышению точности взаимного положения поверхностей детали.

Исходные данные при выборе баз: рабочий чертеж детали; чертеж заготовки; технические условия на изготовление детали и заготовки.

Базирование заготовки представлены в графической части работы.

4 Выбор оборудования, приспособлений, режущего и мерительного инструмента

Для изготовления детали «Болт М24-6g*85» необходимо рационально подобрать оборудование, приспособления, режущий и мерительный инструмент. Результат представлен в таблице 5.

Таблица 5 – Выбор оборудования, приспособлений, режущего и мерительного инструмента для изготовления детали «Болт М24-6g*85»

| № операции | Наименование и содержание операций | Оборудование | Приспособления | Режущий инструмент | Мерительный инструмент |

| I | токарная | 16К20 | Трехкулачковый самоцентрирующийся патрон | Проходной отогнутый резец | Линейка (0-150 мм) |

| Вращающийся центр | Проходной упорный резец | Штангенциркуль ШЦ-1 (0-125 мм) | |||

| Центровочное сверло | Резьбовой шаблон | ||||

| Резьбовой резец | Резьбовые калибр-кольца (проходное и непроходное) | ||||

| Канавочный резец |

Выбранное оборудование, приспособления, режущий и мерительный инструменты представлены в приложениях А, Б, В, Г соответственно.