Разновидности AOD -процесса

9. Особенности конструкций агрегатов АКР и ВКР.

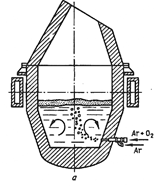

Процесс AOD (АКР)

Аргонокислородное рафинирование (АКР) используется с целью получать более высококачественную сталь и изготавливать из нее качественный металлопрокат. В этом процессе используется влияние продувки металла инертным газом на уменьшение парциального давления монооксида углерода, образующегося при окислении углерода.

Для осуществления процесса аргонокислородного рафинирования создан агрегат, обычно именуемый AOD-конвертер. Конструкция фурм для подачи смеси аргона и кислорода позволяет в широких пределах регулировать соотношение O2:Ar; при этом соответственно меняется окислительный потенциал вдуваемой газовой смеси, вплоть до продувки одним аргоном (обычно в заключительной стадии плавки). Если при этом продувку вести под высокоосновным шлаком, обеспечивается также эффективная десульфурация расплава, что также способствует повышению качества металлопроката и металлопродукции.

Реактор АКР футерован основными огнеупорными материалами. С одной стороны нижней боковой части реактора установлены 3-5 фурм для продувки аргоном. На одну электродуговую печь обычно устанавливают три реактора. Один из них находится в работе, второй - на охлаждении, третий – на ремонте футеровки.

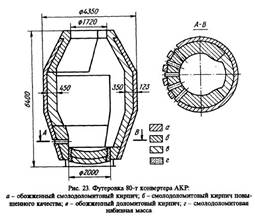

Сопла конвертера, подающие рабочий газ, располагаются в нижней части стенки со стороны, противоположной сливу, по дуге, длина которой составляет 1/3 внутреннего диаметра конвертера на этом уровне (разрез A –B). Каждое сопло состоит из центральной трубы (в данном случае с 80-тонным конвертером) внутренним диаметром 13 мм, через которую подают рабочий газ (смесь кислорода с аргоном или азотом), и наружной трубы диаметром 16 мм, через которую поступает аргон или азот для охлаждения сопла. В данной конструкции конвертера используется 5 фурм, оси которых смещены на угол, равный 25о. Этим достигается сравнительно равномерное распределение вдуваемого газа в ванне конвертера. Съемная конструкция днища соединяется с корпусом клиньями, что позволяет осуществлять зональный ремонт футеровки.

Самый большой в мире конвертер АКР для обработки плавок массой 180 т поставлен компанией Siemens VAI на завод Carinox (по производству нержавеющей стали). Диаметр корпуса составляет 5,8м (у 80т – 4,3м). Кислород и аргон (или азот) подают через 9 фурм, расположенных в нижней части стенки. Наличие верхней продувочной фурмы ускоряет обезуглероживание – 70 мин. В межплавочный период температуру футеровки поддерживают с помощью горелок и теплоизолирующей крышки в горизонтальном положении конвертера.

Разновидности AOD -процесса

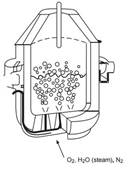

CLU-процесс - способ получения низкоуглеродистой стали донной продувкой в конвертере полупродукта, выплавленного в дуговой печи или другом металлургическом агрегате, парокислородной смесью, а затем аргоном.

CLU-процесс - способ получения низкоуглеродистой стали донной продувкой в конвертере полупродукта, выплавленного в дуговой печи или другом металлургическом агрегате, парокислородной смесью, а затем аргоном.

Период обезуглероживание состоит из продувки кислородно-паровой смеси. Процесс является энергетически неэффективным, так как реакция пара с ванной жидкой стали является эндотермической. Хотя первоначальная цель сокращения потребления аргона может быть выполнена, повышенная потребность кремния для стадии восстановления не обязательно приведет к общей экономии затрат. Кроме того, было обнаружено, что использование пара в течение всего периода, приводит к нежелательному содержанию водорода в рафинированной стали. Таким образом, развилась практика, в которой используют различное соотношение количества пара, аргона и азота в этом процессе.

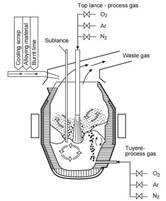

KCB-S-процесс (Krupp Combined Blowing-Stainless) — вариант АОД-процесса, разработанный фирмой Krupp, при котором полученный в ДСП полупродукт продувается в конвертере через фурму сверху и одновременно через четыре фурмы, установленные в стенке конвертера на уровне днища, смесью кислорода и аргона (и возможно азота). По достижении ~ 0,15 % [С] продувка сверху прекращается, продолжается только нижняя продувка. Высокие температуры и понижение давлений Pсо позволяют получать высокие значения [Сг]/[С] и очень низкие содержания углерода.

KCB-S-процесс (Krupp Combined Blowing-Stainless) — вариант АОД-процесса, разработанный фирмой Krupp, при котором полученный в ДСП полупродукт продувается в конвертере через фурму сверху и одновременно через четыре фурмы, установленные в стенке конвертера на уровне днища, смесью кислорода и аргона (и возможно азота). По достижении ~ 0,15 % [С] продувка сверху прекращается, продолжается только нижняя продувка. Высокие температуры и понижение давлений Pсо позволяют получать высокие значения [Сг]/[С] и очень низкие содержания углерода.

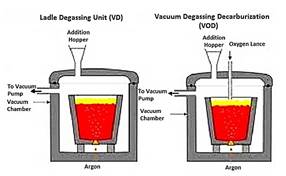

Процесс VOD (ВКР)

Вакуумирование стали в ковше (VD/VOD), является наиболее простым и надежным способом вакуумной обработки жидкого металла. Оборудование камерного вакууматора не контактирует с жидкой сталью, не требует специальных огнеупоров для футеровки камеры, нет необходимости в предварительном подогреве узлов установки, на них не влияет периодичность пользования, что особенно важно при отсутствии поточного производства.

Вакуумирование стали в ковше (VD/VOD), является наиболее простым и надежным способом вакуумной обработки жидкого металла. Оборудование камерного вакууматора не контактирует с жидкой сталью, не требует специальных огнеупоров для футеровки камеры, нет необходимости в предварительном подогреве узлов установки, на них не влияет периодичность пользования, что особенно важно при отсутствии поточного производства.

В VD-вакууматорах для продувки кислородом под вакуумом используется водоохлаждаемая фурма. При использовании кислородной фурмы для алюминотермического нагрева процесс носит название VD-OB-вакуумирования (OB - Oxygen Blowing — продувка кислородом).

Процесс вакуумно-кислородного обезуглероживания (VOD-вакуумирование) позволяет при производстве коррозионностойких марок стали вести продувку кислородом под вакуумом в течение длительного времени.

VD-вакууматоры могут работать с ковшами емкостью до 10 т и менее.

Для VOD-вакууматоров, предназначенных для производства коррозионностойких сталей, характерны ковши емкостью от 30 до 160 т. Однако почти 30 % вновь вводимых в эксплуатацию агрегатов работают с ковшами емкостью менее 75 т. Более 80 % VD-вакууматоров, введенных в эксплуатацию с начала 1990-х годов, работают с ковшами емкостью менее 150 т.

Для VOD-вакууматоров, предназначенных для производства коррозионностойких сталей, характерны ковши емкостью от 30 до 160 т. Однако почти 30 % вновь вводимых в эксплуатацию агрегатов работают с ковшами емкостью менее 75 т. Более 80 % VD-вакууматоров, введенных в эксплуатацию с начала 1990-х годов, работают с ковшами емкостью менее 150 т.

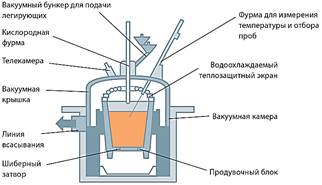

В состав камерной установки для вакуумирования стали в ковше (VD/VOD) входит: вакуумкамера (чаще стационарная), накатная крышка, система дозирования и подачи сыпучих (легирующих) материалов, вакуумпровод, высокопроизводительные вакуумные насосы и АСУ ТП.

В корпусе вакуумкамеры, которая футерована огнеупорным кирпичом, имеется стенд для размещения сталеразливочного ковша. Корпус оборудован отверстием-мембраной с термодатчиком для аварийного слива стали, соединительным патрубоком вакуумпровода, а также системой подачи азота при разгерметизации. Верхний торец вакуумкамеры имеет уплотнитель для обеспечения надежной герметизации. На рабочей площадке вакууматора устанавливают трайб-аппарат.

Крышка вакуумкамеры установлена на транспортной тележке и может вертикально перемещаться с помощью гидропривода. Крышка вакуумкамеры размещает следующие устройства: защитный тепловой экран с элементами подвода и отвода охлаждающей воды (рис), систему визуального контроля процесса вакуумной обработки (телекамера?), устройство отбора проб и замера температуры (рис), фурму для продувки стали кислородом (VD/VOD), шлюзовые устройства для ввода легирующих и добавок.

Для проведения обработки сталеразливочный ковш с помощью мостового крана помещают в вакуумкамеру. Крышку вакууматора с помощью тележки транспортируют к камере и устанавливают на ней. С помощью вакуумных насосов создают необходимое разрежение и проводят необходимые технологические операции.

Для проведения обработки сталеразливочный ковш с помощью мостового крана помещают в вакуумкамеру. Крышку вакууматора с помощью тележки транспортируют к камере и устанавливают на ней. С помощью вакуумных насосов создают необходимое разрежение и проводят необходимые технологические операции.

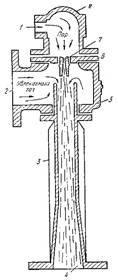

Для создания вакуума независимо от типа вакууматора наибольшее распространение получили пароэжекторные вакуумные насосы, которые не содержат движущихся частей, поэтому их работа весьма надежна, а срок службы практически не ограничен; их изготовление не требует дорогостоящих материалов.

Принцип действия пароэжекторного вакуумного насоса основан на турбулентном захвате газа струей рабочего пара. Пар, подводимый под давлением 0,— 3,0 МПа в паровую камеру (8), через специальное сопло (7) истекает в воздушную камеру (5). Потенциальная энергия давления пара при этом превращается в кинетическую, и струя пара в воздушной камере движется со сверхзвуковой скоростью. В результате турбулентных завихрений в движение увлекаются близлежащие слои газа. Струя пара и газ попадают в сужающуюся часть диффузора (3), где скорость движения еще возрастает и происходит более полное перемешивание пара и газа. В плавно расширяющейся части диффузора движение пара и газа постепенно замедляется, и кинетическая энергия струи вновь превращается в потенциальную энергию давления. Вследствие этого между входом в диффузор и выходом из него поддерживается 4—10-кратный перепад давления. Таким образом, одноступенчатый пароэжекторный вакуумный насос с выхлопом в атмосферу позволяет создавать в воздушной камере разрежение 10,65 — 20кПа (80—150ммрт. ст.). Для получения более низких давлений вакуумный насос должен быть многоступенчатым. Широкое распространение на металлургических заводах пароструйных насосов объясняется дешевизной водяного пара, его однородностью, возможностью практически неограниченного его потребления, позволяющими проектировать пароводяные эжекторные насосы на любую требуемую скорость откачки газа — вплоть до сотен тысяч литров в секунду.

Продувка инертным газом сопровождается снижением температуры металла (газ нагревается и интенсивно уносит тепло), поэтому продувку инертным газом часто используют для регулирования температуры металла в ковше.

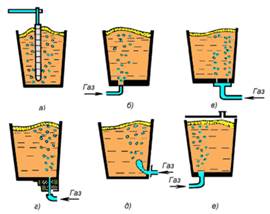

Продувку металла осуществляют путем ввода инертного газа различными способами в нижнюю часть ковша (рис).

а – через погружаемую фурму

а – через погружаемую фурму

б – через пористый блок

в – через пористые швы в днище

г – через шиберный затвор

д – через боковую стенку ковша

е – способ SAB

Расход инертного газа поддерживают в пределах 0,5…2,5 м3/т в зависимости от необходимой степени обработки. Совмещение продувки инертным газом с выдержкой в условиях разрежения (вакуумированием) позволяет уменьшить расход инертного газа. Применение синтетического шлака при продувке инертным газом способствует более эффективному удалению из металла вредных примесей и неметаллических включений.

Рафинированию подвергается не более 10 % объема расплава.

Установлен факт зависимости скорости всплывания пузырей от конструкции продувочного устройства.

Если при продувке через пористую пробку (Б) скорость подъема пузырей составляет 0,22 м/с, то использование пористых швов (В) в кладке днища ковша дает значение 0,14 м/с.

Т.е. скорость пузырей возрастает при увеличении интенсивности продувки в расчете на единичный центр образования пузырей. Увеличение таких центров приводит к уменьшению скорости пузырей, что, в свою очередь, ведет к увеличению времени их всплывания.

Когда основной целью продувки металлургического расплава инертным газом является дегазация, наиболее интенсивной по тепломассопереносу является продувка через пористое днище ковша, которая обеспечивает равномерное распределение мелких пузырьков инертного газа по всему объему расплава.

По сравнению с продувкой через фурму, использование пористых вставок приводит к более мягкому характеру процесса, здесь меньше как площадь открытых участков на зеркале металла и его выплески, так и высота зон бурунов.

Продувка ванны жидкого металла через фурму, располагаемую в нижней части стенки ковша, обычно рассматривается, как один из давно и широко известных вариантов рафинирования стали в ковше.

| Характеристика процесса | Донная продувка | Боковая продувка |

| Перемешивание металла | Хорошее | Среднее |

| Дополнительное обслуживание и контроль за состоянием фурмы и прилегающей футеровки | Значительное | Незначительное |

| Опасность прорыва металла через фурму и прилегающую футеровки | Определяется качеством выполнения кладки | |

| Опасность выхода фурмы из строя при продувке | Средняя | |

У бокового дутья несколько менее интенсивное перемешивание расплава, но преимущества данного варианта в обслуживании и контроле за состоянием продувочной пробки и футеровки ковша.

При этом отмечается уменьшение износа футеровки в прилегающей зоне и возможность работы фурмы без замены в течение всей кампании футеровки. Однако, по другим данным, боковая продувка расплава характеризуется более интенсивным перемешиванием ванны и высокой опасностью прорыва металла через футеровку.

Некоторые источники связывают это с повышенным риском прорывов износом футеровки восходящим расширяющимся потоком газометаллической смеси в непосредственной близости от стенки ковша. Однако, на практике боковая продувка ванны в конвертере АОД или в вакуум-камере циркуляционного вакууматора не сопровождается дополнительным интенсивным износом стенок. Очевидно, при обеспечении достаточной жесткости горизонтальной струи газа она переходит в восходящий поток под действием силы Архимеда на некотором удалении от стенки.