Объекты, методы и средства технического контроля.

5. Контроль качества металлопродукции. Технический контроль.

Сущность контроля заключается в выполнении следующих основных операций: получение первичной информации о фактическом состоянии контролируемого объекта; сопоставление первичной информации с заранее установленными в документации требованиями, нормами, критериями и оценка соответствия фактических данных.

Техническим контролем называется проверка соответствия продукции или процесса, от которого зависит качество продукции, установленным техническим требованиям.

Объекты, методы и средства технического контроля.

К объектам контроля относятся предметы труда (материалы, изделия, техническая документация и т.д.), средства труда (оборудование, оснастка, инструмент и т.д.) и технологические процессы. Испытания, которые проводят для контроля качества объекта, называют контрольными испытаниями.

Методом контроля называют совокупность правил применения определенных принципов для осуществления контроля. Он основывается на физических, химических и других явлениях, законах, принципах, которые используют при получении первичной информации об объекте контроля.

К средствам контроля относят изделие (например, какой-либо прибор или материал), применяемое для осуществления контроля.

Виды технического контроля.

В зависимости от места проведения различают стационарный и скользящий контроль. Стационарный контроль поковок проводят на специально оборудованном контрольном пункте с помощью стационарных средств контроля; его применяют в массовом и крупносерийном производстве. Скользящий контроль проводят непосредственно на рабочих местах; чаще всего его применяют в единичном производстве крупных поковок.

По полноте охвата изделий контролем различают сплошной, выборочный, непрерывный, периодический и летучий контроль.

В зависимости от этапа процесса производства различают следующие виды технического контроля: входной, операционный, приемочный и инспекционный.

Статистический контроль, основанный на анализе результатов измерений методами математической статистики и теории вероятности, является одним из видов выборочного контроля. Применяют в массовом и серийном производствах. Контроль этого вида позволяет оперативно выявить причины возникновения брака и выработать мероприятия по его устранению.

В зависимости от типа средств системы контроля подразделяют на ручную, механизированную и автоматизированную.

Факторы, влияющие на качество металлопродукции.

факторы:

- пластичность металла;

- качество поверхности исходного слитка или заготовки из проката

- сложность конфигурации получаемого прокаткой, прессованием или волочением профиля, степень сложности изготовления поковки или детали, получаемой методами листовой штамповки;

- способ нагрева заготовок перед горячей обработкой давлением;

- состояние рабочих поверхностей валков, матриц, волок, бойков, ручьев штампов при горячей объемной штамповке, пуансонов и матриц штампов листовой штамповки, повышению качества поверхности металлопродукции способствует также своевременное и тщательное удаление окалины с поверхности заготовки и инструмента;

- соответствие оборудования, оснастки и приспособлений необходимым требованиям;

- уровень технологической дисциплины и квалификационный уровень основных и вспомогательных рабочих;

- степень механизации и автоматизации производственных процессов и др.

6. Сбор и регистрация данных о показателях качества выпускаемой продукции. Формы регистрации данных.

Контрольные листки.

Это форма для сбора данных, используется при систематическом сборе данных для ясного представления фактов. Она представляет собой шаблон для записи собираемых данных. Помогает представить эти данные в удобной форме и облегчить проведение анализа

Типы контрольных листков.

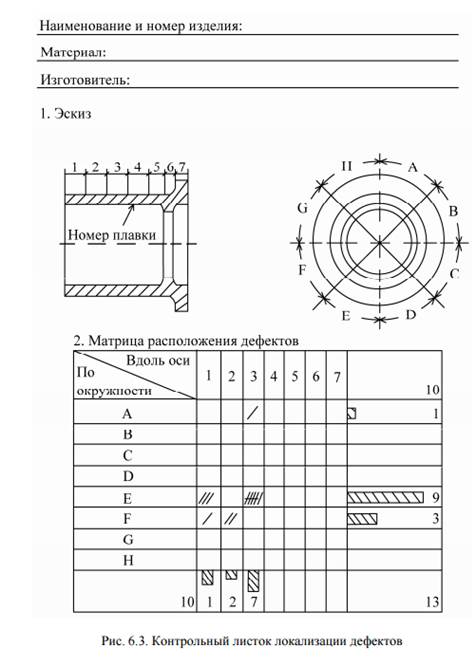

1)Контрольный листок для регистрации распределения измеряемого параметра в ходе производственного процесса.

Проще классифицировать данные в момент сбора. На рис 6.1 показан бланк, который можно заранее заготовить для этой цели. Каждый раз, когда производится замер, в соответствующую клеточку ставится крест, таким образом, к концу измерений гистограмма готова. Если нужно произвести расслоение с использованием одного контрольного листка, лучше для пометок брать карандаши разного цвета, чтобы разница проявлялась наглядно.

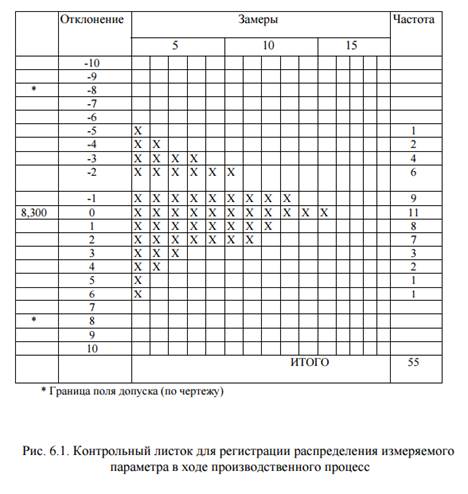

2)Контрольный листок для регистрации видов дефектов.

На рис. 6.2 показан контрольный листок, используемый в процессе приемочного контроля одной листоштампованной детали. Всякий раз, когда контролер обнаруживает дефект, он делает в нем пометку. В конце рабочего дня он может быстро подсчитать число и разновидности встретившихся дефектов. Просто знание числа дефектов не позволяет принять решение о корректирующих мерах, но если используется листок, подобный этому, он может дать важную информацию для совершенствования процесса, поскольку показывает, какие виды дефектов встречаются часто, а какие – нет

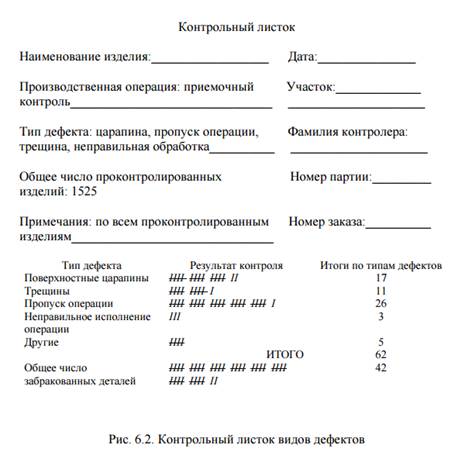

3)Контрольный листок причин дефектов.

контрольные листки применяются иногда с целью определения причин дефектов. Вообще говоря, большинство исследований, нацеленных на поиск причин дефектов, предполагают сравнение данных о причинах с соответствующими данными о последствиях дефектов, сопоставляя их в строго установленном порядке для последующего анализа путем расслоения или с использованием диаграмм рассеивания. Но если случай достаточно простой, то можно фиксировать необходимые данные прямо в контрольном листке. Например, на рис. 7.1. представлен контрольный листок для регистрации дефектов в изделиях с учетом прессов, бригад, дней изготовления и типов дефектов. С первого взгляда видно, что бригада В допускает много дефектов. Все бригады допустили много дефектов в среду. Исследование причин дефектов показало, что бригада В недостаточно часто меняла инструмент, а причиной дефектов, допущенных в среду, послужило плохое качество исходных слитков.

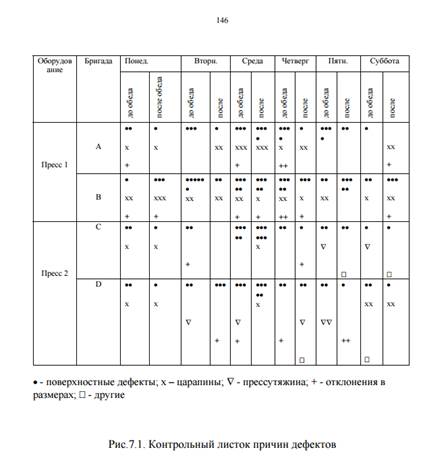

4)Контрольный листок локализации дефектов.

Листок локализации рис. 6.3 дефектов используется для привлечения внимания к местам возникновения дефектов.