Толщина и структура фосфатного покрытия

41-44

41. Что такое фосфатирование, его назначение? Опишите процесс фосфатирования. Покажите на схеме из чего состоит все покрытие автомобиля.

Фосфатирование используют для дополнительной защиты от коррозии, улучшения твердости, износостойкости, повышения электроизоляционных свойств основного покрытия на черных и цветных металлах. Суть процесса фосфатирования состоит в создании на поверхности защищаемого изделия слоя малорастворимых фосфатов железа, цинка или марганца.

Фосфатированию подвергаются: чугун, низколегированные, углеродистые стали, кадмий, цинк, медь, сплавы меди, алюминий.

Фосфатированию плохо поддаются высоколегированные стали.

Процесс фосфатирования нашел широкое применение в автомобильной промышленности. Фосфатная пленка – наилучший грунт. Стальной корпус автомобиля перед покраской подвергают фосфатированию, а далее окрашивают эмалями.

Толщина и структура фосфатного покрытия

Толщина фосфатного слоя составляет от 2 – 8 до 40 - 50 мкм (зависит от режима фосфатирования, подготовки поверхности, состава раствора для фосфатирования). Толщина покрытия связана с его структурой. Мелкокристаллические защитные слои имеют меньшую толщину (1 – 5 мкм) и обладают более выраженной защитной способностью. В связи с этим их намного чаще используют. Получают такие покрытия из цинкфосфатных растворов, которые содержат ускорители (окисляющие элементы). Мелкокристаллические слои не используются в качестве самостоятельных защитных. Крупнокристаллические фосфатные слои более толстые, получают их из марганцевофосфатных растворов. После промасливания могут служить самостоятельными покрытиями.

Кристаллы фосфатов имеют пластинчатую структуру, благодаря чему пленка отлично впитывает различные пропитки, лаки, удерживая их в себе.

Фосфатное покрытие состоит из двух слоев. Первый, плотно прилегающий к поверхности слой, плотно связан с металлом, незначительной толщины, имеет пористую структуру, а также гладкий и достаточно эластичный. Он состоит, в большей части, с монофосфатов железа. Второй слой (наружный) – состоит из монофосфатов марганца, вторичных и третичных фосфатов. Он более хрупкий, кристаллический. Характеристиками именно наружного слоя обуславливается ценность фосфатных пленок.

Фосфорная кислота (H3PO4) образует три вида солей (именно на свойствах солей фосфорной кислоты и основан метод защиты): дигидрофосфаты, моногидрофосфаты, фосфаты.

Дигидрофосфаты Me(H2PO4)2 – однозамещенные соли, где Me – двухвалентный металл. Образуются сразу при первичном контакте металла с фосфорной кислотой.

При дальнейшем взаимодействии кислоты с металлом (концентрация кислоты уменьшается) образуются двухзамещенные (моногидрофосфаты MeHPO4) и трехзамещенные (фосфаты Me3(PO4)2) соли.

Труднорастворимые фосфаты железа – основная составляющая часть фосфатных покрытий. Их качество определяется свободной и основной кислотностью раствора, природой катионов металла, концентрацией монофосфатов.

При введении в раствор для фосфатирования окислительных анионов (например, ClO3, NO2, NO3) процесс формирования защитной пленки значительно ускоряется.

При фосфатировании на поверхности металла наблюдается два основных процесса – осаждение фосфатов и растворение основного металла.

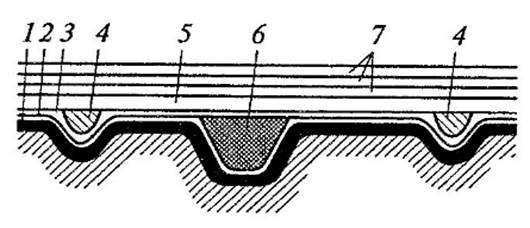

Схема ЛКП:

1-окрашиваемая поверхность

2-фосфатирующий слой

3-грунтовка

4-местная шпатлёвка

5-сплошная шпатлевка

6-заполнитель неровностей

7-слои эмали

42. Назначение грунтовки, когда наносится.

Автомобильная грунтовка является промежуточным слоем между основным металлом кузова и финишным лакокрасочным покрытием.

Их основное назначение - обеспечение надежного сцепления покрытия с окрашиваемой поверхностью. Поэтому грунтовки должны обладать хорошей адгезией как к материалу основания, так и к слоям, наносимым поверх грунтовки. Грунтовки могут выполнять и другие функции: защищать металл от коррозии, укреплять структуру пористого основания.

Автомобильные грунты обладают повышенной адгезией (сцеплением с поверхностью). Толщина грунтовочного слоя зачастую составляет около 15 – 20 мкм.

Фосфатирующие грунтовки.

При образовании на поверхности стали фосфатных соединений повышается адгезия и усиливается антикоррозионное действие лакокрасочного покрытия. Не каждые изделия можно фосфатировать в ванне, поэтому были созданы специальные фосфатирующие или протравные грунтовки. Они выполняют две функции: фосфатируют сталь, находясь в жидком состоянии, и пассивируют ее при наличии электролита, когда уже сформировалось покрытие. В качестве пленкообразующего в таких грунтовках чаще всего используется поливинилбутираль, а в качестве пассивирующего пигмента - цинковый крон. Перед нанесением покрытия в грунтовку вводится спиртовой раствор ортофосфорной кислоты.

По защитным свойствам пленка, полученная при нанесении фосфатирующей грунтовки, несколько уступает фосфатной, полученной в ванне фосфатирования, но она незаменима в тех случаях, когда необходимо окрасить, например, стальные детали в уже собранной конструкции, т. к. для высыхания протравной грунтовки не требуется горячая сушка.

Типичными промышленно выпускаемыми марками фосфатирующих грунтовок являются ВЛ-02, ВЛ-05, ВЛ-023. Обычно они наносятся на металл тонким слоем - 8-10 мкм.

43. Назначение шпатлевки,

Шпатлевка — это продукт пастообразной или жидкой консистенции, применяемый для устранения небольших дефектов поверхности перед ее окраской.

Любая шпаклевка состоит из смеси наполнителей с пигментами (первые ответственны за наполняющие свойства, прочность, легкость в обработке, степень усадки, эластичность, вторые — за цвет) в связующем веществе (отвечает за адгезию к поверхности, скорость полимеризации, те же степень усадки, прочность и эластичность) с различными добавками (пластификаторами, стабилизаторами и пр.).

Шпаклевка относится к дисперсным растворам, размер частиц наполнителя в ней очень мал, до 200 мк. Производители дополнительно разделяют свои изделия на грубодисперсные составы – с зернами - 80 - 200мк, среднедисперсные – 20 - 80 мк, и тонкодисперсные – до 20 мк.

В состав шпаклевки также входят регуляторы схватывания и твердения и пластификаторы, с помощью которых изготовители добиваются нужных свойств.

Виды шпаклевок

Шпатлевки разделяются на сухие и готовые к применению.

Сухие шпаклевки представляют собой специальную смесь из необходимых веществ в определенных пропорциях и готовятся непосредственно перед применением.

Готовые шпаклевки производятся либо на основе латексов, либо на основе дисперсий.

Виды шпатлевок по составу

По виду основного ингредиента шпатлевки разделяются на гипсовые, цементные и полимерные.

Гипсовые шпаклевки не дают усадки и неплохо поддаются выравниванию. К их недостаткам можно отнести плохую устойчивость к влаге, что ограничивает сферу применения.

Цементная шпаклевка обладает хорошей влагоустойчивостью и приемлемой ценой, но имеет склонность к усадке.

Полимерная шпаклевка - дает наиболее высокое качество шпатлевания, но заметно дороже других видов шпатлевок.

Виды шпаклевок по назначению

По назначению шпатлевки делятся на четыре основные группы:

- выравнивающие (стартовые );

- финишные (или шпатлёвки второго слоя);

- универсальные;

- специализированные;

Выравнивающие( стартовая) шпаклевки или, как их еще называют, шпаклевки первого слоя , предназначены для грубого выравнивания. Выбор выравнивающей шпатлевки зависит от материала основы. Прежде всего она должна обладать хорошей адгезией к основе, высокой прочностью и долговечностью. Также важным показателем при выборе выравнивающей шпатлевки является возможность к нанесению слоя переменной толщины (от 0 до 25 мм).

Финишные шпаклевки или шпатлевки второго слоя наносят на поверхность непосредственно перед ее отделкой.

Ими можно выровнять мелкие дефекты и царапины, так как эти составы образуют слой толщиной от 0,2 до 1 мм. Наносят их в несколько этапов, по 0,1 - 0,2 мм за раз. Высыхая, такая шпатлевка образует гладкую плотную белую поверхность, на ощупь похожую на полировку, которую нет необходимости шлифовать.

Универсальные шпаклевки сочетают в себе функции как выравнивающих, так и финишных, а иногда и специализированных шпатлевок.

Критерием, относящим шпаклевки к категории универсальных, является комплекс совокупных свойств материала в широком диапазоне применения. Т.е. характеристики такого материала остаются достаточно высокими и стабильными в различных условиях использования.

Специализированные шпаклевки с особыми добавками применяются для решения конкретных задач.

Местное шпатлевание производят лишь на тех участках грунтованной поверхности, где имеются впадины, а выправку мелких дефектов - по окрашенной поверхности.

Местное шпатлевание всегда производится вручную при помощи резинового или металлического шпателя. Сплошное шпатлевание наиболее часто также производится шпателем, но его можно производить и при помощи распылителя. При окрашивании легковых автомашин шпатлевочные составы разбавляют растворителем почти до вязкости обычных красок и наносят на окрашиваемую поверхность распылителем, имеющим максимальный диаметр сопла.

сплошное шпатлевание - выравнивание всей наружной поверхности кузова.

Сплошное шпатлевание производится распылителем, а при отсутствии его - вручную шпателем.

44.Особенности нанесения и сушки эмали.

подразделяются на три вида:

· алкидная эмаль;

· меламиноалкидная эмаль;

· акриловая эмаль.

Алкидные эмали

Алкидная автомобильная эмаль — это производная маслянистой алкидной смолы. Особенностью такого вида эмалей является их быстрая полимеризация без создания дополнительных условий (то есть при нормальной температуре под действием атмосферного кислорода). Для полной окраски автомобиля такая эмаль применяется очень редко, так как требует дополнительного нанесения лака и полировки. Есть и полностью матовая автомобильная эмаль, она применяется или для локального ремонта перед лакированием, или как самостоятельный декор деталей, блеск на которых не нужен.

Достоинства алкидной эмали:

· хорошая полимеризация;

· относительно низкая стоимость;

· хорошие защитные свойства, в том числе и стойкость к воздействию агрессивных сред;

· простота использования.

Недостаток такой эмали вытекает из ее же достоинства. Так как полимеризация происходит достаточно быстро, и краска активно сохнет, то на ее поверхности образуется тонкая пленка, которая препятствует равномерному высыханию.

Наиболее частое применение получила аэрозольная алкидная эмаль, так как такая форма нанесения краски является хорошим аналогом использования в локальной работе вместо специального оборудования (краскопульта или аэрографа). Аэрозольная эмаль распыляется на поверхность очень тонким слоем, благодаря чему она быстро полимеризуется и сохнет.

Меламиноалкидные эмали

Использовать такой вид эмали в гаражных условиях невозможно, так как эта автомобильная краска требует повышенной температуры для застывания: она сохнет при нагревании от 110 до 130°С.

Достоинства меламиноалкидной эмали:

· прочность покрытия и надежность его эксплуатации;

· богатство цветовой гаммы, в том числе и добавление блеска с разным эффектом (металлик, перламутр или без него — матовая эмаль).

Недостатки меламиноалкидной эмали:

· длительное время нанесения — обязательно трехслойное покрытие;

· длительное время сушки, которая невозможна в обычных гаражных условиях.

Такая эмаль широко применяется в заводских условиях, так как на специализированном предприятии не трудно создать необходимые условия для работы.

Акриловые эмали

Акриловая эмаль — наиболее популярный среди автовладельцев вид краски. Автомобильная акриловая эмаль состоит из двух компонентов: красящего пигмента и отвердителя. Их затвердевание происходит после того, как эти вещества вступают в совместную химическую реакцию. Эмаль может быть и глянцевая, и матовая.

Достоинства:

· Нет необходимости в покрытии слоем лака, так как покрытие после высыхания становится равномерно глянцевым.

· Устойчивость к воздействию агрессивных сред.

· Возможность исправления дефектов, пока краска сохнет. Кстати, такая эмаль сохнет относительно быстро. Столько времени ожидания, сколько требуется для других эмалей, не нужно.

Недостатки:

· Относительно высокая стоимость.

· Необходимость нанесения в несколько слоев.

Методы нанесения автоэмали

· С использованием специального оборудования

В качестве оборудования для нанесения эмали используется краскопульт (для больших объемов работ) или аэрограф (для покрытия небольших площадей или нанесения рисунков).

· Без использования оборудования

Зачастую автовладелец не имеет необходимого покрасочного оборудования, или площадь покраски настолько мала, что его применение нецелесообразно. Производители автокраски учли этот момент и наладили выпуск эмали в различной таре:

· Аэрозоль

Аэрозольная краска очень удобна в использовании, так как ее нанесение на тщательно подготовленную поверхность автомобиля не вызывает трудностей. Эмаль хорошо ложится, но для того, чтобы не образовались подтеки, нужно следовать указаниям производителя и распылять средство с оптимального расстояния от поверхности. Чаще всего в такой таре фасуются акриловая и алкидная автомобильные эмали.

· Карандаш

Карандаш — очень удобное средство для закрашивания мелких сколов или царапин. Автовладельцы ценят такую тару, так как карандаш можно использовать сразу же после нанесения повреждения (или при обнаружении его), не дожидаясь возвращения в гараж. Единственная проблема — владельцам автомобилей редких цветов придется потрудиться, чтобы найти карандаш с необходимой эмалью, ведь даже при заказе онлайн срок ожидания может достигать двух-трех месяцев.

Что касается отзывов людей, которые применяют карандаш на практике, то все они рекомендуют пользоваться такой тарой при маскировке маленьких дефектов — тогда карандаш наиболее эффективно справляется со своей задачей. Если повреждение большое, то, сколько ни крась — разница с нетронутым покрытием будет очень заметна.

Сушка после покраски автомобиля осуществляется при помощи передачи тепла в сушильных устройствах, называемых покрасочными камерами. При авторемонте используют три основные типа: терморадиационные, конвекционные, терморадиационно-конвекционные.

Эмали, предназначенные для окрашивания автомобилей, имеют большую и разнообразную цветовую гамму, а покрытия из них обладают повышенным блеском и сохраняют декоративный вид при длительной эксплуатации в различных климатических условиях.

Эмаль МЛ-197 предназначена для окрашивания загрунтованной и зашпатлеванной поверхности кузова и деталей в салоне легкового автомобиля. Покрытия, выполненные этой эмалью, стойки к перепаду температур, удару, истиранию и обладают хорошими декоративными свойствами. В условиях умеренного климата они сохраняют защитные свойства не менее трех лет.

Эмаль МЛ-1110 обладает хорошими защитными свойствами в различных атмосферных условиях, влаго- и водостойкостью, повышенным блеском.

Для сушки эмалей МЛ-197 и МЛ-1110 можно применять медицинский рефлектор с бесцветной лампой.

Эмаль МЛ-12 может быть использована для ремонтного окрашивания, но по декоративным качествам она уступает эмалям МЛ-1110 и МЛ-197.

Эмаль МЛ-152 специально предназначена для ремонтной подкраски небольших участков. Покрытия, выполненные этой эмалью, стойкие к перепаду температур от —50 до +50°С, а также к действию минерального масла и бензина. При первичном окрашивании эмаль наносят в два слоя, по старой краске — в один. Для сушки можно применять рефлектор.

На адгезию влияет и толщина плёнки лакокрасочного покрытия. Смысл такой, что чем плёнка тоньше, тем она лучше держится за подложку. Таким образом, толщина покрытия не должна быть толще определённой нормы. Один толстый слой получается менее прочным, чем несколько тонких, формирующих ту же толщину.

Для подготовки поверхности к окрашиванию сначала металл покрывается грунтом. Далее наносится базовый слой краски, который придаёт декоративные свойства покрытию. Последним слоем наносится прозрачный лак, смешанный с отвердителем. Лак придаёт всему покрытию защитные свойства. Если поверхность окрашивается без лака, то сама краска является защитным слоем и имеет более толстый слой, чем базовой покрытие, закрываемое лаком.