Технологические испытания металлов и сплавов

Способность металлов и сплавов подвергаться различным видам технологической обработки (обработке давлением, резанием, сварке) характеризуется технологическими свойствами. Для определения технологических свойств проводят испытания по технологическим пробам, используемым чаще всего в производственных условиях. Многие технологические пробы и методы испытаний стандартизованы.

По результатам технологических испытаний определяют возможность изготовления качественного изделия из данного материала в условиях, соответствующих притянутому на производстве технологическому процессу.

К технологическим пробам относятся: пробы для испытания на изгиб, осадку, сплющивание, бортование и загиб труб.

Испытание на изгиб (ГОСТ 14019—68) служит для определения пластичности материала. Образец 1 (рис. 10, а) с помощью оправки 2 изгибается усилием Р

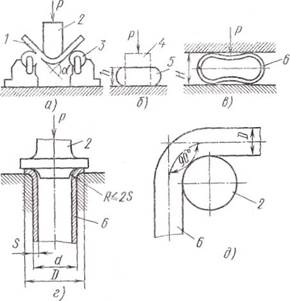

Рис. 10. Технологические испытания:

а — на изгиб, б — на осадку, в — на сплющивание труб, г —

на бортование труб, д — на загиб труб; /— образец, 2 —

оправка, 3 — ролики, 4 — образец до осадки, 5 — образец

после осадки, 6 — труба

пресса между роликами 3 до заданного угла а. Пластичность материала характеризуется углом загиба а. При изгибе образца на 180° материал обладает предельной пластичностью. Образцы, выдержавшие испытание, не должны иметь трещины, надрывы, расслоения.

Испытанию на изгиб подвергают листы толщиной до 80 мм, сортовой прокат — изделия, полученные прокаткой: прутки, швеллеры, уголки в нагретом или холодном состоянии.

Испытание на осадку (ГОСТ 8817—73) служит для распределения способности металла выдерживать заданную пластическую деформацию. Образец осаживается в горячем или холодном состоянии с помощью пресса или молота до определенной высоты /; (рис. 10,6).

Таким испытаниям подвергают стальные и из алюминиевых сплавов прутки, служащие для изготовления болтов, заклепок и других крепежных изделий. Испытание на осадку производят на круглых или квадратных образцах диаметром или стороной квадрата в холодном состоянии от 3 до 30 мм, в горячем состоянии — от 5 до 150 мм. Высота стальных образцов должна равняться двум диаметрам, а образцов из цветных сплавов — не менее 1,5 диаметра.

Образец считается выдержавшим испытание, если на нем не появились трещины, надрывы или изломы.

Испытание на сплющивание труб (ГОСТ 8695—75) служит для определения способности труб сплющиваться до определенной высоты // (рис. 10, в) без трещин и надрывов. Конец трубы 6 или ее отрезок длиной 20—50 мм сплющивают между двумя параллельными плоскостями. Если труба сварная, то шов на трубе должен располагаться по горизонтальной оси, как показано на рисунке. Сплющивание труб производится плавно со скоростью не более 25 мм/мин.

Образец считается выдержавшим испытание, если на нем не появились трещины или надрывы.

Испытание на бортование труб (ГОСТ 8693—58) ел у* жит для определения способности труб к отбортовке на угол 90°.

Конец трубы 6 (рис. 10, г) отбортовывается с no* мощью оправки 2 усилием Р пресса до получения фланца заданного диаметра D.

Рабочая поверхность оправки должна быть чисто обработанной и обладать высокой твердостью (НВ450— 500). Радиус закругления оправки, которым формируется борт, должен быть не более удвоенной толщины стенки трубы ( R^.2 S). Бортование считается качественным, если на фланце не обнаружено надрывов н трещин.

Испытание на загиб труб (ГОСТ 3728—66) служит для определения способности труб загибаться без трещин и надрывов на угол 90°. Перед испытанием трубу 6 (рис. 10,5) заполняют чистым, сухим речным песком. Испытание заключается в плавном загибе образца любым способом, позволяющим загнуть образец так, чтобы его наружный диаметр D ни в одном месте (как по сечению, так и по длине) не стал меньше 85% от начального. Испытание труб наружным диаметром до 60 мм проводят на отрезках труб, диаметром 60 мм и более — на вырезанных из труб продольных лентах шириной 12 мм. Образец считается выдержавшим испытание, если на нем не появились изломы, надрывы, расслоения. Испытание на свариваемость производится для опре-1ня прочности сварного соединения, выполненного встык. Сваренный образец подвергают изгибу (рис. 10, о) на заданный угол а или производят испытание на растяжение. Затем сравнивают прочность сваренного образца и прочность не сваренного образца из испытываемою металла.