?31. Проблемы и недостатки в структуре контроля качества.

?32. Методы контроля качества, анализ дефектов и их причин.

Методы контроля качества специфичны для каждого участка производства и объекта контроля:

1) Визуальный контроль. Позволяет определить отсутствие дефектов.

2) Измерение размеров.

3) Лабораторный анализ. Определение механических физических химических свойств объекта.

4) Ренгенографические, электротермические, ультрозвуковые, радиоизотопные, лазерные и другие виды контроля относят к приборному виду.

5) Механические. Испытание на твердость, эластичность и др.

6)

33. Область применения статистических методов управления качеством продукции

Сегодня, как никогда, велика роль статистических методов качества в управлении качеством. В любой системе управления качеством продукции статистические методы контроля качества имеют особое значение и относятся к числу наиболее прогрессивных методов управления качеством. Можно выделить два основных направления: статистические методы регулирования качества процессов и статистические методы выборочного контроля качества продукции и процессов.

В отличие от статистических методов регулирования техпроцессов, где по результатам контроля выборки принимается решение о состоянии процесса (налажен или разлажен), при статистическом приемочном контроле по результатам контроля выборки принимается решение о судьбе всей партии продукции: принять или отклонить партию данной продукции.

Если при статистических методах регулирования техпроцесса отбор единиц продукции в выборку осуществляется через заранее установленные промежутки времени или количество единиц продукции, то при статистических методах выборочного контроля единицы продукции нужно сначала объединить в партию, а затем из этой партии отобрать выборку необходимого объема. Причем контроль проводится по каждой партии отдельно.

Статистические методы контроля качества подразделяются:

- на статистический приемочный контроль по альтернативному признаку;

- выборочный приемочный контроль по варьирующим характеристикам качества;

- стандарты статистического приемочного контроля;

- системы экономических планов;

- планы непрерывного выборочного контроля.

Наиболее характерным примером статистического контроля качества является статистический приемочный контроль. Основная идея такого контроля в том, что о качестве контролируемой партии продукции судят по значениям характеристик малой выборки этой партии. Различают приемочный контроль по качественному и количественному признаку.

При контроле по качественному признаку каждую проверяемую единицу продукции относят к определенной группе (годная или дефектная), а последующие решения принимаются в зависимости от соотношения количества изделий, оказавшихся в этих группах. Такой контроль называется альтернативным.

При контроле по количественному признаку определяют значения одного или нескольких параметров единицы продукции, последующие решения принимаются в зависимости от этих значений (среднее арифметическое параметра, среднеквадратическое отклонение).

В этой работе основное внимание будет уделено альтернативному выборочному контролю. Необходимо отметить особенность выборочного контроля, которая заключается в колебании выборочных оценок. Это значит, что в любой выборке (одинакового размера) из одной и той же партии может иметь место разное количество дефектных изделий, а следовательно, по результатам контроля одной выборки можно принять партию, а по другой — ту же партию забраковать.

Выборочный контроль осуществляется по плану, в основу которого заложены не только экономические соображения, но и соответствующие статистические методы, обусловливающие объем выборки и критерии оценок. На многих российских предприятиях выборочный контроль, к сожалению, редко бывает подкреплен такого рода обоснованиями. Для применения выборочного контроля необходимо выполнить следующие условия:

- выборочный контроль не может гарантировать, что все оставшиеся внутри партии изделия (после выборки) удовлетворяют техническим требованиям;

- выборка должна формироваться случайным образом;

- при выборочном контроле есть вероятность как риска поставщика, так и риска потребителя.

Как правило, планы выборочного приемочного контроля проектируют таким образом, чтобы вероятность отбраковки годной продукции была мала. Эту ситуацию называют риском поставщика — когда есть вероятность ошибки, при которой годную партию изделий могут в результате колебаний выборочной оценки признать не соответствующей техническим требованиям. В большинстве планов выборочного контроля предусмотрено, чтобы риск поставщика α составлял не более 5%. На практике, как правило, принимают α = 0,05.

Важно также, чтобы план приемочного выборочного контроля учитывал бы и интересы потребителя (заказчика) таким образом, что вероятность приемки продукции низкого качества была также мала. Такая ситуация называется риском потребителя — когда вероятна ошибка, при которой негодную партию изделий в результате колебаний выборочной оценки ошибочно признают годной. На практике обычно принимают риск потребителя β = 0,10. Вдвое меньший риск поставщика по сравнению с риском потребителя объясняется возможными экономическими потерями при возникновении в процессе приемочного контроля подобных ситуаций. При установленных величинах рисков вероятные издержки поставщика и потребителя примерно одинаковы.

34. Работа по предупреждению выпуска несоответствующей продукции.

Деятельность служб контроля качества в соответствии со стандартами ИСО серии 9000 не заканчивается удостоверением факта соответствия или несоответствия объекта проверки установленным требованиям.

Единицы или партии продукции, заподозренные в несоответствии, должны быть немедленно идентифицированы, а их появление должно быть документировано. При этом процедуры идентификации с целью дальнейшей прослеживаемости продукции должны обеспечивать возможность:

- определения места и времени появления несоответствия;

- определения местонахождения всего объема несоответствия продукции;

- отзыва, изоляции и учета дефектной продукции;

- проведения оперативного и систематического анализа причин несоответствий и разработки корректирующих действий;

- учета продукции для целей оперативного управления производством.

Несоответствующая продукция подлежит обследованию специально назначаемым персоналом, чтобы определить возможность ее приемки, целесообразность ее ремонта, переделки, пересортицы или отбраковки. Как можно скорее должны приниматься меры для предупреждения использования или установки не по назначению несоответствующей продукции. К таким мерам, например, может относиться обследование другой продукции, изготавливаемой согласно тем же процедурам, что и продукция, признанная несоответствующей.

С целью обеспечения своевременного устранения причин выявленных несоответствий и предотвращения причин потенциальных несоответствий принимаются корректирующие и предупреждающие воздействия. Проведение корректирующих действий начинается с выявления проблем качества и дальнейшего принятия мер по устранению или минимизации случаев повторного возникновения несоответствий. Потребность в проведении корректирующих действий для устранения причины несоответствий может определяться, например:

- аудиторскими проверками;

- отчетами о несоответствии технологического процесса;

- проверками, проводимыми руководством;

- информацией об эксплуатации продукции;

- рекламациями потребителей.

Предупреждающие действия должны включать:

- использование всех источников информации для выявления, анализа и устранения потенциальных причин несоответствий;

- определение необходимых мер;

- осуществление мер, проверку их выполнения и эффективности.

На предприятии должны быть назначены ответственные от различных подразделений за координацию, регистрацию и контроль корректирующих действий, относящихся ко всем аспектам системы качества. Одновременно на уровне руководства предприятия за управление процессом корректирующих и предупреждающих действий несет ответственность должностное лицо, которому директор делегировал соответствующие полномочия.

При анализе проблемы в области качества следует определить ее первопричину или причины до планирования проведения корректирующего действия. Так как зачастую первопричина не представляется очевидной, требуется провести тщательный анализ технических требований к продукции и всех соответствующих процессов, операций, зарегистрированных данных о качестве, отчетов об обслуживании и рекламаций заказчиков. Воздействие следует проводить с учетом серьезности возникающих проблем и таким образом, чтобы не допустить повторного возникновения несоответствий.

Утилизацию несоответствующей продукции следует проводить, как только это представляется целесообразным. Если же по каким-либо причинам не приняты решения об ее утилизации, то изделия, не отвечающие установленным требованиям и идентифицированные во избежание их дальнейшего непредусмотренного использования, изолируют в специально отведенных местах.

Регистрация данных о качестве, как правило, является логическим следствием контроля, проверки или испытания объектов качества, ин-спекции продукции. Анализ регистрируемых данных о качестве является важным отправным моментом для проведения корректирующих действий и улучшения качества. Приведем для сведения примеры регистрации данных о качестве:

протоколы технического контроля;

результаты испытаний;

протоколы квалификационных испытаний;

отчеты об оценке качества;

отчеты об обследованиях и проверках;

акты проверки качества материалов;

поверочные данные;

отчеты о затратах на качество.

Зарегистрированные данные о качестве должны сохраняться в товарном виде в течение установленного периода времени, чтобы в требуемый момент можно было использовать их для проведения анализа качества при появлении несоответствия продукции.

35. Оценка уровня качества продукции. Порядок действий при оценке уровня качества.

Для того чтобы судить об уровне качества выпускаемой продукции (или процесса) и планировать его повышение, необходимо определить методы его оценки.

Уровень качества — это не абсолютное значение качества продукции (или процесса), а относительная величина, показывающая, насколько выше или ниже фактическое качество продукции относительно качества аналога. При этом сравнение идет не самих значений качества, а величин показателей, характеризующих это качество. Аналогом могут выступать проектные показатели того же изделия, приведенные в техническом задании на проектирование, или фактические показатели того же изделия на какой-то момент производства либо показатели другого изделия (проектные или фактические) аналогичного назначения.

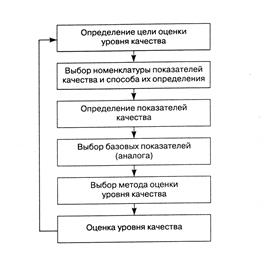

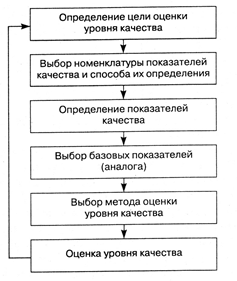

Обычно на предприятии уровень качества определяется на этапе планирования качества в процессе разработки изделия, после длительного простоя производства, при аттестации или сертификации продукции, при периодическом или выборочном контроле и т.д. Порядок оценки уровня качества

Замкнутость блок-схемы необходима, чтобы убедиться, что выполненные действия по оценке уровня качества достигли поставленной цели.

Наиболее ответственными этапами блок-схемы оценки уровня качества являются выбор номенклатуры показателей качества и способа их определения, выбор базовых показателей аналога, выбор метода оценки уровня качества.

36. Этапы оценки уровня качества – выбор номенклатуры показателей, способы их определения, выбор базовых показателей аналога, выбор метода оценки уровня качества.

Уровень качества — относительная величина, показывающая, насколько выше или ниже фактическое качество продукции относительно качества аналога.

Аналогом могут выступать проектные показатели того же изделия, приведенные в техническом задании на проектирование, или фактические показатели того же изделия на какой-то момент производства либо показатели другого изделия (проектные или фактические) аналогичного назначения.

Наиболее ответственными этапами блок-схемы оценки уровня качества являются выбор номенклатуры показателей качества и способа их определения, выбор базовых показателей аналога, выбор метода оценки уровня качества.

Рисунок 6.4 - Блок-схема порядка действий

при оценке уровня качества

Выбор номенклатуры показателей качества и способа их определения. Система показателей качества продукции (или процесса) необходима для отражения экономической сущности качества через технические характеристики. Показатель качества — это количественное выражение одной или нескольких характеристик объекта применительно к определенным условиям его создания и эксплуатации.

Выбор номенклатуры показателей качества и способа их определения. Система показателей качества продукции (или процесса) необходима для отражения экономической сущности качества через технические характеристики. Показатель качества — это количественное выражение одной или нескольких характеристик объекта применительно к определенным условиям его создания и эксплуатации.