3. 5×75 м с ЦТ, производительность 70 т/ч, расход теплоты 3800 кДж/кг.

4. 4,5×80 м с ЦТ и декарбонизатором, производительность 150 т/ч, расход теплоты 3100-3500 кДж/кг.

Конвейерный кальцинатор: Требует предварительного гранулирования сырья либо использования плотных пород (в производстве извести). Работает по двум схемам – с однократным и двукратным прососом газов. Достоинства: Низкий расход теплоты, небольшие габаритные размеры. Недостатки: Сложность конструкции, большая металлоемкость, использование сырья в виде гранул либо кусков, нестабильность технологического режима, которая выражается в пригорании решетки и просыпи сырья.

Циклонные теплообменники.Наиболее широко используются в настоящее время имеют различное конструктивное исполнение, но обязательно включают расход из 4 последовательно соединенных циклонов. Достоинства: простота конструкции, надежность в работе из-за отсутствия движущихся частей. Исключение необходимости гранулирования частей шихты и использование порошкообразной сырьевой муки. низкий удельный расход теплоты 3400 – 3600 кДж/кг, более высокий тепловой КПД - 55-65%, более высокий удельный съем клинкера с 1м3 печи. Недостатки: чувствительность к изменению режима работы (зависание материала в циклонах; образование циклонов наростов из-за изменения расхода топлива и подачи материала), повышенный удельный расход электроэнергии, недостаточная степень очистки газов. Этот недостаток диктует необходимость направлять отходящие газы в сушильно-помольное отделение, чувствительность к изменению химического состава сырьевой муки.

Шахтно-циклонный теплообменник.Он действует по принципу противотока и прямотока. Отличается от циклонного тем, что циклоны 1 и 2 ступени заменены шахтой. В шахте осуществляется противоточный теплообмен, что повышает его эффективность, в циклонах – прямоточный. Достоинства: Низкое аэродинамическое сопротивление запечной системы, ликвидация вероятности образования сваров в циклонах 1 и 2 ступеней, увеличение производительности печи на 10 – 15%, снижение расхода теплоты на обжиг (3200 – 33000С). Недостатки: достаточно большой пылеунос материала.

Шахтный теплообменник. Теплообменник является почти полностью противоточным, за исключением верхней ступени, которая с целью отделения пыли выполнена в виде двух циклонов. Он состоит из верхней двойной циклонной ступени с трактом для восходящего потока и цилиндрической шахты. Удельный расход теплоты в шахтных теплообменниках составляет 3400-3600 кДж/кг. Большое поперечное сечение шахтных теплообменников и соответственно низкая скорость газового потока служат причиной относительно низкого аэродинамического сопротивления – около 2500 Па, причем на шахту приходится 40% потерь давления, на циклоны и газоход – 60%. Степень декарбонизации – 40%. Производительность – до 1000 т/сут. Высота шахты – до 50 м, диаметр – 6-7 м.

Теплообменники с байпасной системой. При отводе части отходящих от печи газов мимо теплообменника через так называемый байпасный клапан, расположенный в пылевой камере печи, в отдельный байпасный тракт. Можно снизить щелочной кругооборот и тем самым уменьшить содержание щелочей в клинкере и предотвратить образование наростов и настылей в теплообменнике. Температура байпасных газов у клапана составляет около 1100 °C. Химические свойства щелочных соединений требуют разбавления байпасных газов холодным воздухом до достижения температуры 475 °C. Только при этой температуре можно начинать их охлаждение до 285 °C с помощью раскаления воды; такая температура допускается на входе в рукавный фильтр

111. ЭКОЛОГИЧЕСКИЕ АСПЕКТЫ ПРОЦЕССА СЖИГАНИЯ ТОПЛИВА В ТЕПЛОВЫХ УСТАНОВКАХ ПРОИЗВОДСТВА ВВ.

При сжигании орг. топлива в топках тепловых установок, рабочем пространстве печей и сушилок с находящимися в них материалами и изделиями образуются и удаляются в атмосферу продукты горения и газы. Основными компонентами отходящих дымовых газов являются N2, CO2, H2O, O2, SO2, пыль. В составе дымовых газов присутствуют СО, углеводороды и др. В связи с тем, что цементный клинкер требуют высокотемпературной тепловой обработки возникает необходимость в достижении высоких температур горения топлива. Это приводит к образованию токсичных оксидов азота NOх. При высоких температурах тепловой обработки происходит улетучивание из сырьевых материалов соединений различных элементов, в т.ч. соединений тяжелых металлов Cr, Ni, Pb, Zn, Cd, Cu, Sb, V, Hg и др., кот. адсорбируются на пылевидных частицах и в виде аэрозолей выбрасываются в окружающую среду.

Газопылевые выбросы тепловых установок загрязняют атмосферу и наиболее вредными и опасными являются соед., сод-щие СО2, СО, SO2, оксиды азота и пылевые выбросы, обогащенные оксидами тяжелых металлов.

Диоксид углерода газопылевых выбросов увеличивает содержание его в земной атмосфере, накопление которого может привести к парниковому эффекту Земли.

Снижение содержания СО и др. вредных веществ орг. происхождения в уходящих дымовых газах может быть сведено к минимуму рац. организацией процесса горения: хорошим смешением топлива и окислителя, сжиганием топлива с оптимальным коэффициентом избытка воздуха, устойчивой стабилизацией факела. Однако эти мероприятия создают благоприятные условия для образования других вредных веществ оксидов азота. На образование последних положительно влияют оптимальный режим горения и отсутствие недожога топлива.

Азотосодержащие соединения являются источником образования топливных оксидов. Снижение количества образующихся оксидов азота может быть достигнуто прежде всего уменьшением или ликвидацией термических NOх, а также сокращением топливных NOх. Уменьшение оксидов азота достигается путем воздействия на максимальную температуру горения. Применяют новые методы сжигания топлива (ступенчатое сжигание, сжигание с рециркуляцией части продуктов горения, сжигание с добавками пара или воды), а также специальных горелочных устройств, кот. предусматривают снижение температуры и содержания кислорода в зоне максимальных температур. Организация двухстадийного горения топлива снижает выход топливных оксидов азота.

Однако методы подавления образования оксидов азота, связанные со снижением температуры горения, не подходят для теплотехнологий силикатных материалов, т.к. будет нарушаться технологический процесс формирования состава и структуры подвергаемых тепловой обработке материалов. Поэтому надо применять методы очистки отходящих газов от NOх. Сорбционные, восстановительные методы не дают положительных результатов и трудно осуществимы на многотоннажных производствах. Поэтому единственным направлением снижения NOх является совершенствование процессов сжигания топлива.

Снижение содержания SO2 в дымовых газах достигается применением не содержащего серу топлива, в частности природного газа, или малосернистых марок мазута. В иных случаях уходящие дымовые газы требуют очистки, которые весьма сложны, трудно осуществимы для многотоннажного производства и не стабильны в поддержании режима.

Новые способы очистки отходящих газов одновременно от оксидов серы и азота - радиационно- химический, основанный на облучении молекул дымовых газов электронами с образованием ионов, свободных атомов, вторичных электронов. Оксиды серы и азота доокисляются и с водяными парами образуют пары серной и азотной кислоты, которые конденсируются в аэрозоли и улавливаются в электрофильтрах. При добавлении аммиака в облучаемый газ эффективность очистки газов от оксидов азота и SO2 повышается.

Для снижения удельных выбросов тяжелых металлов в окружающую среду необходимо повышать степень очистки газопылевых выбросов.

Для поддержания предельно допустимых концентраций вредных веществ (ПДК) в атмосфере населенных мест после очистки осуществляют рассеивание остаточных загрязняющих веществ через дымовые трубы.

117. ГОРЕНИЕ ГАЗООБРАЗНОГО И ТВЕРДОГО ТОПЛИВА. АЛЬТЕРНАТИВНЫЕ ВИДЫ ТОПЛИВА

Горение − сложный физико-химический процесс взаимодействия топлива с окислителем, сопровождающийся интенсивным выделением теплоты и быстрым подъемом температуры. Горение называется гомогенным, если топливо и окислитель находятся в одинаковом фазовом состоянии, и гетерогенным, если они находятся в разных фазовых состояниях. Горение газообразного топлива − это гомогенный процесс, твердого и жидкого топлива − гетерогенный процесс. Горение как химический процесс подчиняется фундаментальным законам: сохранения массы, простых кратных отношений, действующих масс. Эти законы дают ответ на вопросы о соотношении вступающих в реакцию соединений и составе получающихся продуктов реакции, о направлении и глубине протекания реакций.

Скорость химического взаимодействия, как известно, зависит от концентрации реагирующих веществ в единицу времени, температуры и давления. Зависимость ее от концентрации реагирующих веществ

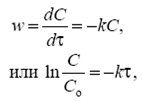

В соответствии с законом действующих масс, скорость реакции в каждый момент времени пропорциональна произведению концентрации реагирующих веществ. Скорость реакции первого порядка может быть определена по уравнению

В соответствии с законом действующих масс, скорость реакции в каждый момент времени пропорциональна произведению концентрации реагирующих веществ. Скорость реакции первого порядка может быть определена по уравнению

где k − константа скорости реакции.

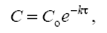

После интегрирования уравнения получают кинетическое уравнение вида

Если выразить уменьшение концентрации реагирующего вещества за время τ через а=Со-С и подставить в уравнение, то получим другую тождественную форму кинетического уравнения:

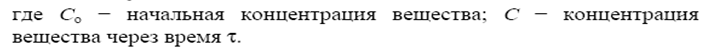

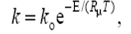

где n − порядок реакции, равный сумме показателей степеней при концентрациях веществ в уравнении скорости реакции, которая в зависимости от температуры выражается уравнением Аррениуса

Уравнение Аррениуса показывает, какое число молекул (k) прореагировало при общем числе их столкновений (kо) в одном м3 в одну секунду. Множитель еЕ/(RТ) характеризует долю активных столкновений. Энергия активации (Е) представляет собой запас энергии одной молекулы, минимально необходимый для того, чтобы она прореагир-ла.

Все реакции горения топлива являются обратимыми. В общем виде обратимую реакцию горения углеводородовможно представить следующим образом:

А +В↔С +D.

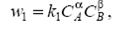

Скорости прямой и обратной реакции в соответствии с законом действующих масс будут иметь вид

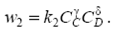

Увеличение скорости реакций горения при изменении температуры от Т1 до Т2

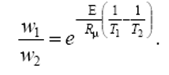

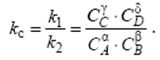

При протекании обратной реакции суммарная ее скорость будет равна разности w1 и w2. Константу равновесия kс определяют по отношению констант скорости прямой и обратной реакции k1 и k2:

При протекании обратной реакции суммарная ее скорость будет равна разности w1 и w2. Константу равновесия kс определяют по отношению констант скорости прямой и обратной реакции k1 и k2:

Зависимость константы равновесия от температуры выражается уравнением

Влияние температуры на константу равновесия не столь велико, как на константу скорости. Причем влияние температуры на скорость реакций значительно сильнее влияния концентрации реагирующих веществ. Поэтому, несмотря на уменьшение концентрации реагирующих веществ при горении, скорость реакций горения увеличивается и достигает максимума после выгорания 80−90% горючих веществ. Однако, обладая высокими потенциальными возможностями по быстроте протекания, процесс горения в действительности имеет ограниченную скорость. Ограничения на протекание химических реакций горения накладывают различные физические явления: перенос теплоты, диффузионный перенос реагирующих масс и др. Эти физические процессы развиваются по присущим им закономерностям, имеют свои скорости, которые в ряде случаев являются определяющими. Иначе говоря, если скорость химической реакции велика по сравнению со скоростью переноса теплоты или скоростью диффузии масс, то результирующая скорость процесса будет определяться именно скоростью переноса теплоты или скоростью диффузии окислителя как наиболее медленных процессов. Таким образом, химический процесс, составляющий основу горения, оказывается подчиненным закономерностям протекания физических пр-ссов и ими регулируется. В общем случае время горения топлива складывается из времени протекания физических и химических процессов, т.е.

Время протекания физических процессов, в свою очередь, состоит из времени, необходимого для смешивания топлива с окислителем с, и времени п, в течение которого топливо подогревается до температуры воспламенения, т.е.

Время горения г будет определяться в основном скоростью наиболее медленного процесса.

Горение твердого топлива: состоит из следующих этапов – 1) смесеобразование и тепловая подготовка топлива включает подсушку топлива и образование летучих, получаются при этом летучие газы и кокс. 2). Горение летучих и кокса с образованием золы и дымовых газов.

Горение газообразного топлива: протекает по реакциям гомогенного типа. Стадии процесса: 1). Образование горючей смеси 2). Подогрев смеси до температуры воспламенения 3). Горение летучих

112. СТРУКТУРА ТЕПЛОВОГО И ЭКСЕРГЕТИЧЕСКОГО БАЛАНСА ГИПСОВАРОЧНЫХ КОТЛОВ. ХАРАКТЕРИСТИКА ТЕПЛООБМЕНА.

В гипосварочных котлах теплообмен от газов к стенке жаровых труб осуществляется путем конвекции. Конвективный режим внешнего теплообмена имеет место установках, работающих при температуре теплоносителя не выше 500°С, Теплопередача конвекцией играет значительную роль наряду с лучистым (радиационным) теплообменом в области температур 500-900°С, если теплоноситель имеет значительные скорости, теплопередача конвекцией рассчитывается по формуле Ньютона, а условия свободной или вынужденной конвекции характеризуются соответствующими критериальными уравнениями.

Поскольку в тепловых установках в технологии силикатных материалов основной является вынужденная конвекция, то определяющим комплексом в критериальных уравнениях будет критерий Рейнольдса, т.е. интенсивность теплоотдачи будет зависеть от скорости движения потока относительно поверхности нагрева.

От жаровых труб материалу теплота передается посредством теплопроводности или кондукции. Нагрев их определяется критерием Био (Bi):

,где a - коэффициент теплоотдачи, Вт/(м2 · К); х0 - полутолщина тела в направлении теплового потока, м; λ - коэффициент теплопроводности, Вт/(м · К).

,где a - коэффициент теплоотдачи, Вт/(м2 · К); х0 - полутолщина тела в направлении теплового потока, м; λ - коэффициент теплопроводности, Вт/(м · К).

При малых значениях Bi (менее 0,25) тело нагревается равномерно по толщине и внутренняя теплопередача не лимитирует процесс нагревания. Такие тела предложено называть тонкими.

При больших значениях Bi (более 0,5) перепад температур внутри тела при его нагревании может быть значительным, и такие тела принято называть массивными.

Следовательно, процесс нагревания тонких тел будет лимитироваться только условиями внешнего теплообмена, а процесс нагревания массивных тел - внутренней теплопередачей

Для интенсификации внешнего теплообмена для тонких тел и внутреннего теплообмена для массивных тел следует стремиться к увеличению отношения поверхности тела к его массе. Однако для интенсификации нагрева массивных тел необходима соответствующая теплоотдача на поверхность нагреваемого тела, которая определяется условиями внешнего теплообмена.

Тепловой баланс.Приход

1. Химическая теплота топлива.2. Физическая теплота топлива.3. Теплота воздуха, поступающего на горение и разбавление топочных газов.4. Теплота гипсовой муки.

Расход:1.Теплота расходуемая на дегидратацию гипсовой муки.2.Теплота отходящих дымовых газов.3.Теплота сокового пара.4.Потери теплоты в окружающую среду.5.Потери теплоты в топке.

Эксергетический. Приход

1.Химическая эксергия топлива.2.Физическая эксергия топлива.3. Эксергия продуктов горения выходящих из топки.4.Потери эксергии в топке.5.Эксергетический КПД топки6.Эксергия газов выходящих из камеры смешения.7. Потери эксергии в камере смешения.8.Эксергетический КПД камеры смешения.9.Эксергия сырьевой муки ,поступающей в котел.10.Эксергия готового продукта.11.Эксергия отходящих дымовых газов.12. Эксергия сокового пара.13.Потери эксегии в окружающую среду.

В котлах периодич дейяствия в статьи прихода и расхода включается температура корпуса котла.

Температура дым.газов на входе в котел составляет 9000С , на выхлде-400-5000С, температура по материалу внутри котла составляет 150-1650С, время варки 1-2 часа. Окончание варки свидетельствует прекращение псевдокипения при испарении водяного пара за счет гидратации гипса.

Днище котла выполнено выпуклым для того, чтобы увеличить поверхность теплообмена. Такая форма облегчает процесс выгрузки сваренного гипса. Днище является разъемным и состоит из нескольких элементов. Это сделано для того, чтобы при прогорании днища менять не все, а только прогоревшее днище. Расход теплоты составляет 1400-1700 кДЖ/кг гипса, расход условного топлива составляет 5-7% от массы готового продукта. Расход топлива и время варки зависит:

1 состав гипсовой муки на входе в котел

2 от тонкости помола гипсового щебня

3 от размеров котла и поверхности теплообмена

4 от интенсивности перемешивания

113. Виды тепловой обработки в технологии вяжущих веществ и их характеристика

-нагрев; -сушка; -дегидратация; -ТВО; -обжиг; -вспучивание; -спекание; -плавление; -варка; -отжиг; -закалка

Нагрев осуществляют с целью сушки, отжига, закалки, размягчения, ТВО, дегидратации и др. Проводится при относительно невысоких температурах.

Сушка осуществляется с целью удаления физической влаги из материала, путем испарения температуры ниже температуры кипения.

Дегидратация – процесс удаления кристаллизационной и/или химической воды из материала, также называется варкой, применяется для получения медицинского или строительного гипса. Температура варки ≤150-180оС.

ТВО(пропаривание) проводится под воздействием паровоздушной смеси при атмосферном давлении и температуре до 100 для ускорения твердения.

ТВО(запаривание) – под воздействием насыщенного водяного пара, под избыточным давлением 0,8-1,6Мпа при температуре 175-205 оС для ускорения твердения.

Обжиг – при высокой температуре, но ниже или вблизи температуры плавления основной твердой фазы вещества. При обжиге проходят процессы дегидратации, образование легкоплавких эвтектик, кристаллизации и др. структообразующие процессы.

Вспучивание – это высокотемпературная тепловая обработка, при которой происходит увеличение объема изделия или частиц материала за счет внутреннего газовыделения.

Спекание – это обжиг, сопровождающийся изменением физ-хим структуры материала, образованием в нем более высокого содержания жидкой фазы.

Плавление – тепловая обработка при температуре выше температуры плавления.

Варка – тепловая обработка многокомпонентной шихты, используемой для получения расплава стекломассы, глазури, сопровождающееся комплексом физ., физ-хим, и хим. процессов.

Закалка – тепловая обработка стекла, включающая нагрев и быстрое охлаждение, приводящее к образованию в нем распределительных остаточных напряжений сжатия во внешнем слоях и растяжения во внутренних.

Отжиг – обработка, направленная на ослабление величины остаточного напряжения в стеклоизделиях, появляющихся в них при быстром охлаждении в процессе формования.

Кристаллизация – тепловая обработка стекла определенного состава, осуществляемая с целью получения стеклокристаллических материалов – сатталов, обладающих повышенной механической, хим., и др. свойствами.

109. Горелки для сжигания топлива в тепловых установках для производства ВВ.

Классификация горелок:

-по числу каналов: одноканальные, двухканальные, 4-хканальные, 5-тиканальные, 3-хканальные;

-по давлению в горелках: низкого давления (до 5кПа), среднего (5КПа-0,3Мпа), высокого давления (более 0,3 Мпа)

- по способу подачи воздуха: бездутьевые, инжекционные, дутьевые

-по способу образования газовоздушной смеси: диффузионные, кинематические, промежуточные

-по характеру горения: пламенные, беспламенные

-по виду сжигаемого топлива: газовые, газодутьевые, пылегазовые, пылегазомазутные

Бездутьевые – подача воздуха осуществляется вследствие разряжения в топочной камере или конвекции.

Инжекционные – инжекция воздуха газом, или инжекция газа воздухом.

Дутьевые – подача воздуха принудительно без предварительного смешения газа с воздухом и с предварительным смешением газа и воздуха в горелке.

Конструкция Стальпроекта: одноканальная, высокого давления кинетическая, дутьевая беспламенная. Расход газа от 0,5 до 100 м3/час. Применяется для стекловаренных печей.

Конструкция Стальпроекта: одноканальная, высокого давления кинетическая, дутьевая беспламенная. Расход газа от 0,5 до 100 м3/час. Применяется для стекловаренных печей.

Горелка ГНП: двухканальная низкого давления, пламенная. Длина факела 19-20dг . Существует 9 типов с расходом газа от 1,2 до 440 м3/час. Она двухканальная диффузионная, дутьевая. Скорость газа 60-70 м/с. Используется в печах с выносными топками, в туннельных печах, стекловаренных печах горшкового типа.

Турбулентная горелка: двухканальная низкого давления, диффузионная, дутьевая, короткопламенная. Используется в туннельных печах, печах отжига. Воздух подается по касательной. Длина факела 4-8dг .

Турбулентная горелка: двухканальная низкого давления, диффузионная, дутьевая, короткопламенная. Используется в туннельных печах, печах отжига. Воздух подается по касательной. Длина факела 4-8dг .

Радиационная горелка: одноканальная инжекционная, высокого давления кинетическая беспламенная. Плита выполнена из пористого керамического огнеупорного материала, который раскаляется до высокой температуры и излучает тепло. В ней происходит полное горение газа.

Радиационная горелка: одноканальная инжекционная, высокого давления кинетическая беспламенная. Плита выполнена из пористого керамического огнеупорного материала, который раскаляется до высокой температуры и излучает тепло. В ней происходит полное горение газа.

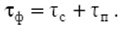

Горелка труба в трубе: это двухканальная высокого давления диффузионная дутьевая длиннопламенная. Скорость газа 250-400 м/с. Длина факела 20-50dг. Расход газа 5000-15000 м3/час. Используется во вращающихся печах.

120. СТРУКТУРА ТЕПЛОВОГО И ЭКСЕРГЕТИЧЕСКОГО БАЛАНСОВ ПРОПАРОЧНЫХ КАМЕР. ХАРАКТЕРИСТИКА ТЕПЛООБМЕНА.

ПК для тепловлажностной обработки изделий из цементных бетонов работают под небольшим избыточным давлением насыщенного пара при температуре около 100ºС. Пропариваемые изделия занимают около 10-15% рабочего объема камеры. Расход пара за весь цикл пропарки составляет 200-400 кг на 1 м3 изделий.

Теплоотдача при конденсации

В установках тепловлажностной обработки, где происходит пропаривание или запаривание, нагревание изделий происходит за счет теплоотдачи при конденсации водяных паров. Различают капельную и пленочную конденсацию. В автоклавах и ПК теплоотдача происходит в условиях пленочной конденсации, когда конденсат смачивает поверхность и образует сплошную пленку.

Тепловой баланс пропарочной камеры периодического действия

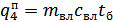

Приход теплоты:

1. Теплота пара  , кДж/цикл,

, кДж/цикл,

, где x - расход пара, кг/цикл. h"- удельная энтальпия насыщ. пара при соотв. давлении,кДж/кг

, где x - расход пара, кг/цикл. h"- удельная энтальпия насыщ. пара при соотв. давлении,кДж/кг

2. Теплота экзотермии цемента  , кДж/цикл,

, кДж/цикл,

,

,  - теплота, которая выделяется при гидратации 1 кг цемента, кДж.

- теплота, которая выделяется при гидратации 1 кг цемента, кДж.

,

,  число градусочасов при средней температуре бетона.

число градусочасов при средней температуре бетона.

. z -продолжительность термообработки часов,ºС·ч.

. z -продолжительность термообработки часов,ºС·ч.

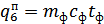

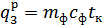

3. Теплота сухой части сырца бетона  , кДж/цикл,

, кДж/цикл,

4. Теплота влаги сырца бетона  , кДж/цикл,

, кДж/цикл,

5. Теплота арматуры бетона  , кДж/цикл,

, кДж/цикл,

6. Теплота форм  , кДж/цикл,

, кДж/цикл,

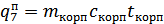

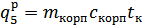

7. Теплота корпуса пропарочной камеры  , кДж/цикл,

, кДж/цикл,

Расход теплоты:

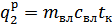

1. Теплота сухой части бетона, нагретой до необходимой температуры,  , кДж/цикл,

, кДж/цикл,

2. Теплота влаги бетона, нагретой до необходимой температуры,  , кДж/цикл,

, кДж/цикл,

3. Теплота нагретых форм  , кДж/цикл,

, кДж/цикл,

4. Теплота нагретой арматуры бетона  , кДж/цикл,

, кДж/цикл,

5. Теплота нагретого корпуса пропарочной камеры  , кДж/цикл,

, кДж/цикл,

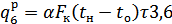

6. Потери теплоты в окружающую среду  , кДж/цикл,

, кДж/цикл,

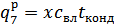

7. Теплота конденсата  , кДж/цикл,

, кДж/цикл,

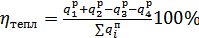

Тепловой КПД пропарочной камеры

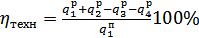

Технологический КПД пропарочной камеры

При решении уравнения теплового баланса определяется расход пара x, кг, на цикл работы камеры, затем удельный расход пара x’, кг,