Эксплуатация шахтных печей и ТБ при работе с ними

Перед тем, как разжечь печь, опробируется тяго-дутьевая система затем печь на 2/3 высоты заполняются балластом (отсортированным щебнем). Затем включают разгрузочное устройство, дутьевой вентилятор или воздуходувку и проверяют их исправность под нагрузкой. Через смотровые окна проверяют также равномерность распределения потока воздуха в поперечном сечении шахты. Затем шахта равномерно загружается на слой балласта короткомерные сухие дрова. На них бросаются через люки горящие мелкоколотые дрова в виде связок таким образом, чтобы все дрова по сечению загорелись.

Затем на протяжении 2 часов в шахту периодически подбрасывают дрова, чтобы поддержать интенсивное горение костра для нагрева футеровки. Через 2 часа, когда дрова осядут плотным слоем, на них засыпают 150 – 200 кг антрацита или кокса мелкими порциями, чтобы он быстрее разгорелся по всей поверхности слоя. Убедившись в хорошем горении топлива, начинают пополнять печь рабочей топливно-сырьевой шихтой, увеличивая постепенно дутье и тягу. При работе на газе его начинают подавать в печь на разогревший костер из дров. Продолжительность розжига шахтной печи с момента загорания дров до начала рабочего режима составляет 16 – 20 ч.

При работе печи необходимо следить за полнотой загрузки шахты. С помощью регулирования подачи сырья и выхода готовой продукции можно регулировать уровень зоны обжига по высоте. Если Р в печи превышает опасный уровень, есть опасность попадания дымовых и угарных газов в рабочее пространство цеха. Давление обязательно контролируется. Толщина теплоизоляционной засыпки рассчитывается таким образам чтобы температура наружной поверхности печи не превышала 40-45º С.

114. СТРУКТУРА ТЕПЛОВОГО И ЭКСЕРГЕТИЧЕСКОГО БАЛАНСОВ КОЛОСНИКОВОГО ХОЛОДИЛЬНИКА. ХАРАКТЕРИСТИКА ТЕПЛООБМЕНА

Приход:

1) Теплота клинкера q=cкл*mкл*tкл

2) Теплота воздуха q=Vв*c' в*tв

Расход:

1)Теплота охлажденного клинкера q= cкл*mкл*tкл

2Теплота вторичного воздуха, поступающего в печь q=(1-Kизб)*Vв*cв*tв

3Теплота пылеуноса в печь q=mун*cун*tун

4Теплота избыточного воздуха q= K*Vвозд*cв*tв изб

5Теплота пылеуноса в атмасферу q= mизб ун*cизб ун*tизб ун

6Потери теплоты в окружающую среду q=

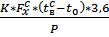

Тепловой КПД: η=  *100%.

*100%.

Эксергетический баланс

Приход:

1) Эксергия клинкера, поступающего в холодильник екл=q1n(1-  )

)

2) Эксергия вторичного воздуха, поступающего в печь еввт=(1-Кизб)*VB[cB/ BT(TBBT-T0)- T0(cB/ BTln  -RB* pBln

-RB* pBln  )]

)]

RB=

3) Эксергия избыточного воздуха евизб=КизбVB[cB’изб(ТВизб-Т0)- Т0(cB/избln  -RB* pBln

-RB* pBln  )]

)]

4) Эксергия пылеуноса в печь еунп= q4р(1-  )

)

5) Эксергия пылеуноса в атмосферу еунатм= q5р(1-  )

)

6) Потери эксергии в окружающую среду dокр== q6р(1-  )

)

Эксергетический КПД холодильника η=  100%.

100%.

Теплообмен: В этих тепловых установках рабочее пространство занято материалом, а охлаждающий воздух фильтруется через материал по схеме противотока или перекрёстного тока. Перенос теплоты от материала воздуху осуществляется за счёт конвекции. Доля излучения из-за затеснённого материалом газового пространства и малой длины луча, и обычно составляет не более 20%(даже при высоких температурах). Кондукция теплоты заметно влияет на теплообмен только в крупных кусках( более 40 мм).

116. ВРАЩАЮЩИЕСЯ ПЕЧИ СУХОГО СПОСОБА ПРОИЗВОДСТВА ЦЕМЕНТА. ОСОБЕННОСТИ КОНСТРУКЦИИ. СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА ЗАПЕЧНЫХ ТЕПЛООБМЕННЫХ УСТРОЙСТВ.

Главным конструктивным отличием печей сухого способа производства является меньшее соотношение L/D, составляющее обычно 12-20. Венцовая шестерня ставится ближе к холодному концу печи. В связи с тем, что эти печи питаются сухой сырьевой смесью, температура отходящих газов у них составляет около 900-1100 оС Поэтому они эксплуатируются только с запечными теплообменниками, в которых происходят процессы сушки, подогрева и частично декарбонизации. Более высокотемпературные процессы протекают непосредственно в печи. Удельный расход теплоты в лучших современных печных агрегатах сухого способа производства клинкера составляет 3100-3200 кДж/кг, т.е. практически вдвое меньше, чем у печей мокрого способа производства. Сухой способ производства предусматривает следующие запечные теплообменные устройства:

1. Слоевые (конвейерный кальцинатор системы «Леполь»);

2. Циклонные;

3. Шахтные;

4. Шахтно-циклонные;

Наибольшее распространение в СИГ получили печи следующих размеров:

1. 4×60 м с конвейерным кальцинатором, производительность 30 т/ч, расход теплоты-4000 кДж/кг клинкера.

2. 7/6,4×95 м с циклонными теплообменниками, производительность-125 т/ч, расход теплоты 3600 кДж/кг.