Тепловой баланс пропарочной камеры периодического действия

Приход теплоты:

1. Теплота пара  , кДж/цикл,

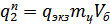

, кДж/цикл,

2. Теплота экзотермии цемента  , кДж/цикл,

, кДж/цикл,

3. Теплота сухой части сырца бетона  , кДж/цикл,

, кДж/цикл,

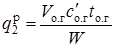

4. Теплота влаги сырца бетона  , кДж/цикл,

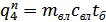

, кДж/цикл,

5. Теплота арматуры бетона  , кДж/цикл,

, кДж/цикл,

6. Теплота форм  , кДж/цикл,

, кДж/цикл,

7. Теплота корпуса пропарочной камеры  , кДж/цикл,

, кДж/цикл,

Расход теплоты:

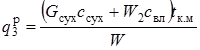

1. Теплота сухой части бетона, нагретой до необходимой температуры,  , кДж/цикл,

, кДж/цикл,

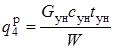

2. Теплота влаги бетона, нагретой до необходимой температуры,  , кДж/цикл,

, кДж/цикл,

Теплота нагретых форм  , кДж/цикл,

, кДж/цикл,

3. Теплота нагретой арматуры бетона  , кДж/цикл,

, кДж/цикл,

4. Теплота нагретого корпуса пропарочной камеры  , кДж/цикл,

, кДж/цикл,

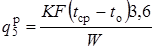

5. Потери теплоты в окружающую среду  , кДж/цикл,

, кДж/цикл,

6. Теплота конденсата  , кДж/цикл,

, кДж/цикл,

Эксергетический баланс пропарочной камеры периодического действия

Приход эксергии:

1. Эксергия пара  , кДж/цикл,

, кДж/цикл,

2. Эксергия экзотермии цемента  , кДж/цикл,

, кДж/цикл,

3. Эксергия корпуса пропарочной камеры  , кДж/цикл,

, кДж/цикл,

Расход эксергии:

1. Эксергия сухой части бетона  , кДж/цикл,

, кДж/цикл,

2. Эксергия влаги бетона  , кДж/цикл,

, кДж/цикл,

3. Эксергия форм  , кДж/цикл,

, кДж/цикл,

4. Эксергия арматуры бетона  , кДж/цикл,

, кДж/цикл,

5. Эксергия конденсата  , кДж/цикл,

, кДж/цикл,

6. Эксергия корпуса пропарочной камеры  , кДж/цикл,

, кДж/цикл,

7. Потери эксергии за счет теплообмена с окружающей средой  , кДж/цикл,

, кДж/цикл,

8. Полезно затраченная работа в пропарочной камере

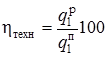

𝜂= L/  вх * 100%

вх * 100%

106. Метод эксергетического термодинамического анализа и его применение для характеристики работы энерготехнологической системы. Диаграмма Грассмана-Шаргута.

Энерготехнология изучает закономерности взаимосвязи технол. и энергетич. процессов с целью экономии топливно-энергетических ресурсов и создания безотходного производства по теплоте. Метод основан на 2 и 3 законе термодинамики. Эксергет. метод позволяет: получить сведения о эксергетич. превращениях, эксергетич. КПД системы, провести активизацию параметров системы. Понятие эксергия обозначает технически пригодную энергию, работоспособность. Эксергия может переходить в другие виды энергии. Эксергия бывает: химич., физич., теплового потока, излучения. При исследовании ЭТС в начале составляется материальный и тепловой балансы, а затем эксергетич. Тепловой не отражает термодинамическое совершенство системы, это в полной мере учитывает эксергетич. баланс. Эксергия входа= эксергия выхода +потери эксергии+ эксергия работы. С помощью эксергетич. баланса определяются относительные и абсолютные хар-ки ЭТС и ее отдельных элементов. Из эксергетич. баланса видно, что совершенство системы тем выше, чем меньше потери эксергии. Эксергетический КПД равен отношению эффективной эксергии к затраченной эксергии или отношению эффективной работы к затраченной. Диаграмма Грассмана-Шаргута оказывает существенную помощь при эксергетическом анализе. На ней каждый поток эксергии изображается полосой, ширина которой должна быть пропорционально значению эксергии. Эксергетическая производительность- алгебраическая сумма всех видов эксергии, которая определяет полезный эффект системы. Эксергетич. мощность – отношение эксергетич. производительности ко времени, является одним из критериев оптимизации ЭХТС.

9.

107. Автоклавы: классификация, режимы запаривания, перепуск пара, теплотехнические показатели. Техника безопасности.

Автоклав представляет собой стальной цилиндр, состоящий из сварных обечаек с приваренными по концам фланцами для герметического соединения с крышками.

Автоклавы бывают тупиковыми с одной крышкой и проходными с двумя крышками.

Цилиндр устанавливают на опорах, из которых одна неподвижная, остальные подвижные, что позволяет ему свободно удлиняться при нагревании.

Проложенный по длине внутри цилиндра рельсовый путь служит для установки вагонеток с изделиями. Для перевода вагонетки с цехового пути в автоклав путь со стороны крышки имеет откидной трап. Пар поступает через перфорированные трубы. Патрубок в нижней части цилиндра служат для отвода конденсата.

C помощью установленной на корпусе автоклава аппаратуры управляют режимом тепловлажностной обработки и контролируют параметры паровой среды. Для контроля давления служит манометр, паровыпускной клапан регулирует подачу пара, автоматически открывающийся паропредохранительный клапан предназначен для выпуска пара в случае превышения заданного давления, для перепуска пара в другой автоклав установлен пароперепускной вентиль, для выпуска пара в атмосферу – паровыпускной вентиль.

Автоклав имеет сигнально-блокировачное устройство, обеспечивающее невозможность пуска пара в автоклав при не полностью закрытой крышке, а также невозможность поворота байонетного кольца при наличии давления в автоклаве.

Тепловлажностная обработка в автоклаве заключается в медленном подъеме давления и соответственно температуры до максимального значения, выдержке (изотермической) изделий при максимальном давлении и медленном снижении давления до атмосферного. Затем открывают крышки и выгружают изделия.

Первая стадия протекает при давлении в автоклаве 0,1 МПа и температуре не выше 372 К (99°С) при интенсивной конденсации пара ввиду его охлаждения при соприкосновении с холодными поверхностями изделий, что способствует быстрому нагреву последних.

Вторая стадия отличается интенсификацией теплообмена, вызванного повышением давления и температурой среды в автоклаве. Теплообмену способствует увеличение температурного перепада между поверхностными и внутренними слоями бетона и теплопроводности бетона ввиду происходящих в нем визико-химических и структурных превращений.

Третья стадия характеризуется тем, что при достижении максимального давления в зависимости от выбранного режима обработки и соответствующей ему температуры наступает период изотермической выдержки. Продолжается внутренний теплообмен, распространяющийся от поверхности вглубь изделия.

Четвертая стадия протекает при снижении давления до атмосферного и, соответственно, температуры, что сопровождается быстрым испарением накопившейся в бетоне влаги и охлаждением бетона.

Пятая стадия характеризуется тем, что в целях сокращения срока выдержки изделий в автоклаве при атмосферном давлении рекомендуют для уменьшения температурного перепада в массе бетона производить вакуумирование автоклава. Вакуумирование способствует также быстрому испарению влаги из пор бетона.

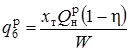

Чем больший объем изделий удается разместить на вагонетке, тем экономичнее работа автоклава. Количество изделий, загруженных в автоклав, характеризуют коэффициентом его заполнения К. Под коэффициентом заполнения понимают отношение объема загруженных изделий V И к объему автоклава V А:

Цикл работы автоклава колеблется в пределах 12-18 ч.

Расход пара на тепловлажностную обработку составляет в среднем 150-200 кг на 1 м3 яч.бет., 400-600-сил. Кирпич.

Собл-ся след. правила: - после загрузки ав-ва вагонетками с сырцом мат-ла вкл-ся гидропривод мех-ма закрытия крышек, - после полного закрытия крышки спец. устр-во конечный выкл-тель дает разрешение на поворот байонетного кольца, - в коноце поворота байонетного кольца срабатывает кон. выкл- тель сблокированный с программным рег-ром запаривания,- в соотв-вии с программой зап-ния к-рые вкл-ют в себя и вакуумирование происходит пр-с запарки., в конце пр-са автоматически выпускается пар и конденсат, - система блокировки крышки автоклава такова, что открытся крышка может только при отсутствии внутри автоклава избыточного давления и конденсата, - при сбросе давления срабатывает точный электрический монометр, который дает первое разрешение на поворот байонетного кольца, 2-ое разрешение поступает от сигнализатора уровня конденсата, 3-ье – при ручном открытии контрольного крана, 4-ое – конечный выключатель.

Т.к. автоклавы – это сосуды, работающие под давлением они подконтрольны Котлонадзору Проматомнадзора и подлежат регистрации. Наиболее аварийно опасными являются байонетные затворы – большое съемное устройство. Применяется специальное устройство безопасности открытия и закрытия байонетных затворов. Средства автоматизации позволяет открывать крышку автоклава только при полном сбросе давления и запускать пар в свежезагруженный автоклав только при нормальном зацеплении байонетного кольца. Не менее 1 раза в 6 лет производятся гидравлические испытания. Для этого в автоклав закачивается вода под давлением, которое на 25% превышает рабочее, затем исследуется на наличие течи. Автоклав снабжается 2-я предохранительными клапанами и 2-я монометрами. После каждого цикла работы автоклавные крышки подвергаются осмотру. В случае неисправности к эксплуатации автоклав не допускается.

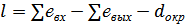

ПЕРЕПУСК ПАРА.

Для экономии пара при запаривании после окончания запаривания пар может не выпускаться в атмосферу, а подаваться в другой автоклав со свежезагруженными изделиями или в аккумулятор пара. Это позволяет экономить 10-15% пара. При исп-нии перед запаркой вакуум-ния экономия перепускаемого пара повыш. до 18-20%. Перепуск пара осущ-ся либо в др. ав-в при наличии в цеху не менее 5 шт. ав-в. , либо в аккум-р пара при наличии 2-4 шт.

Для экономии пара при запаривании после окончания запаривания пар может не выпускаться в атмосферу, а подаваться в другой автоклав со свежезагруженными изделиями или в аккумулятор пара. Это позволяет экономить 10-15% пара. При исп-нии перед запаркой вакуум-ния экономия перепускаемого пара повыш. до 18-20%. Перепуск пара осущ-ся либо в др. ав-в при наличии в цеху не менее 5 шт. ав-в. , либо в аккум-р пара при наличии 2-4 шт.

Теплообмен а автоклаве. В ав-ве различают капельную и пленочную конд-цию. В ав-вах – пленочная конденсация.

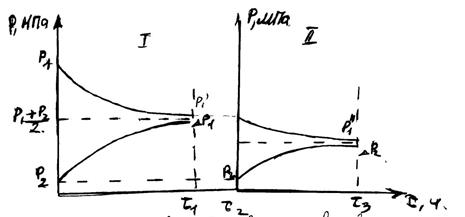

108. БАРАБАННЫЙ ХОЛОДИЛЬНИК ВРАЩАЮЩЕЙСЯ ПЕЧИ: УСТРОЙСТВО, ПРИНЦИП РАБОТЫ, ТЕПЛООБМЕН, ТЕПЛОТЕХНИЧЕСКИЕ ПОКАЗАТЕЛИ, СТР-РА ТЕПЛОВОГО И ЭКСЕРГЕТИЧЕСКОГО БАЛАНСА .

Бараб-й хол-к – вращ-ся стальной барабан длиной 10-30 м, диаметр 1,6-2,5м, установл-й с наклоном на роликовые опоры. Исп. только для охл. извести. Является эл-том печных агрегатов небол. произвд-ти(12-16 т/ч по гот. продукту). Бар-н нах-ся либо под печью, либо в продолжении печи ниже уровня выгрузки. Наклон бар-на 4-70. Со стороны поднятого конца в бар-н из печи попадает мат-л с темп-рой 1000(известь), 1200(клинкер). Мат-л движ. в противоток с воздухом, кот. охл-т его, нагреваясь при этом на 200-350 град. Воздух пост. в печь для сжигания топлива в кач-ве вторич-го(воздух пост. естест-м ходом, т.к. в печи есть разрежение). Внутри бар-н на 70% длины футерован (шамот. кирпич или чугун. плиты). Для улучшения теплообмена внутри барабана предусмотрены лопасти,которые увеличивают площадь поверхности контакта с холодным воздухом В печах сухого способа кпд(тепл.) хол-ка = 55-65%, при мокром способе кпд=75-80%.Это вызвано тем, что расход воздуха больше и след-но имеет место более интенсив. охл-е. Скорость воздуха при движении по бар-ну сост. 3-5 м/с. Потери теплоты за счет излучения и конвекции при т/о-не корпуса бар-на с окруж-й средой сост. 250-300 кДж/кг. Привод бар-на сост. из эл. двиг., редуктора, венцовой и подвенцовой шестерен. Достоинства – простота конструкции, надежность в эксплуатации, отсут-е избыт. воздуха, относит. низкий расход эл. энергии. Недостатки – низкая скорость охлаждения, низкий уровень теплообмена, наличие собственного привода, большая запыленность вторич. воздуха, что ухуд. видимость в печи.

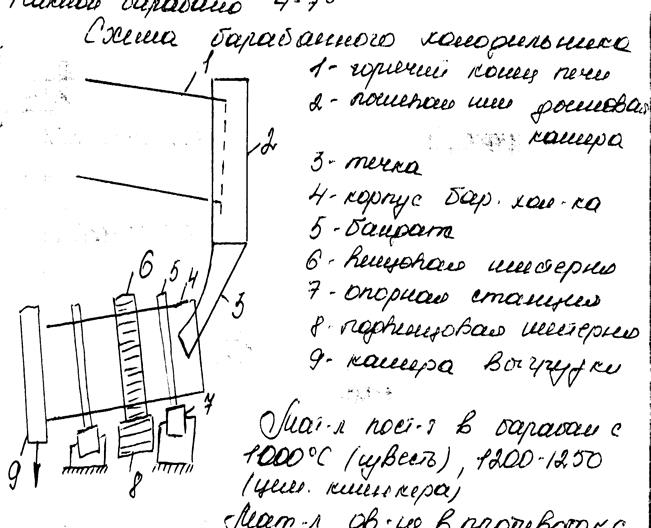

Тепловой баланс. Приход – 1) теплота извести, поступающая из печи q1=mизвcизвtизв; 2) теплота воздуха поступающего в холодильник q2=Vвcвtв;

Расход: 1)теплота охлажденной извести q1=mизв.охл cизв.охл tизв.охл; 2)теплота вторичного воздуха, поступающего на горение в печь; 3)теплота избыточного воздуха; 4)теплота пылеуноса в печь: q4=mунп cунп tунп; 5)теплота пылеуноса в атмосферу q5=mунатм cунатм tунатм; 6)потери теплоты в окружающую среду: q6=К*Fxc(tв-t0)*3,6 / Р

Тепловой КПД: 𝜂=( q2р – (1-Кизб)* q2п / q1п ) *100%

Эксергетический баланс: Приход:1)эксергия извести поступающей в холодильник еизв=q1п * (1 – Т0/Тизв);

Расход: 1)эксергия охл.извести еизв.охл=q1р * (1 – Т0/Тизв.охл); 2)эксергия вторичного воздуха, поступающего печь; 3) эксергия избыточного воздуха; 4)эксергия пылеуноса в печь еунп=q4р * (1 – Т0/Тунп); 5)эксергия пылеуноса в атмосферу еунатм=q5р * (1 – Т0/Тунатм); 6)потери эксергии в окр.среду dокр=q6р * (1 – Т0/Твс).

Эксергетический КПД: 𝜂= еввт / еизв. * 100%

110. ВТОРИЧНЫЕ ЭНЕРГОРЕСУРСЫ И ЭНЕРГОТЕХНОЛОГИЧЕСКОЕ КОМБИНИРОВАНИЕ В ТЕХНОЛОГИИ ВЯЖУЩИХ ВЕЩЕСТВ (ВВ).

Энергетические отходы – часть энергии, кот. уходит из тепловой установки - это вторичные энергетические ресурсы (ВЭР). ВЭР делят на три группы - горючие, тепловые и избыточного давления. Последние две группы характерны для технологии ВВ. Тепловые ВЭР: физическая теплота отходящих газов тепловых установок, физическая теплота основной и побочной продукции (материалов, изделий) и технологических отходов (конденсата пара, золы, шлаков), физическая теплота горячей воды, пара и вентиляционных выбросов, попутная выработка теплоты (в виде пара и горячей воды); ВЭР избыточного давления: потенциальная энергия газов, отработанного пара, сжатого воздуха, жидкостей и сыпучих материалов, покидающих установку с избыточным давлением, которое необходимо, снизить перед последующей ступенью использования этих веществ или при выбросе их в атмосферу. Для снижения энергозатрат и экономии топлива ВЭР могут быть использованы либо непосредственно, без изменения вида энергоносителя, либо за счет выработки теплоты, холода, электроэнергии и механической работы в утилизационных установках. Источники среднепотенциальных тепловых ВЭР: вращающиеся печи для обжига клинкера, извести, автоклавы для тепловлажностной обработки силикатных изделий. Источниками низкопотенциальных тепловых ВЭР с температурой ниже 120°С являются почти все установки производства силикатных материалов. Использование ВЭР может быть регенерационным и утилизационным. Регенерация теплоты относится к внутреннему теплоиспользованию. Установки для внутренней регенерации теплоты называются энерготехнологическими, для внешнего теплоиспользования - утилизационными. Регенерационное использование теплоты широко применяется в тепловых установках технологии ВВ (шахтные, вращающиеся печи с подготовительными зонами, зонами охлаждения, холодильниками). Среднепотенциальные ВЭР с температурой 120-4000С утилизируются преимущественно во внешних теплоиспользующих установках. Возвращенная при этом энергия в виде теплоты сырья, воздуха, воды, пара используется как в технологическом процессе, так и для общехозяйственных нужд предприятия. К энерготехнологическим относятся установки, без которых не может протекать основной технологический процесс или режим претерпевает существенные изменения при выходе из строя. К ним относятся в технологии силикатных материалов системы теплообменных устройств в производстве цемента, извести. К утилизационным относятся установки, без которых основной технологический процесс может протекать. Такими установками являются котлы-утилизаторы, холодильные установки, различные теплообменные устройства. Энерготехнологическое комбинирование может осуществляться также и в установках утилизации ВЭР. Примерами внешнего энерготехнологического комбинирования в технологии силикатных материалов являются: использование теплоты отходящих дымовых газов вращающихся печей обжига цементного клинкера - для сушки исходного сырья в процессе его помола в мельницах «Аэрофол»; перепуск пара свободного объема автоклавов после окончания запаривания силикатных изделий (кирпича, ячеистобетонных блоков) во вновь подготовленные для запаривания автоклавы или в аккумуляторы пара.

118. СТРУКТУРА ТЕПЛОВОГО И ЭКСЕРГЕТИЧЕСКОГО БАЛАНСОВ БАРАБАННОЙ СУШИЛКИ. ХАРАКТЕРИСТИКА ТЕПЛООБМЕНА

Барабанная сушилка применяется для сушки: шлама, угля, песка….

Устаревшая конструкция предусматривает использование топки и камеры смешения это вызывает потери теплоты до 10%. Поэтому в современных конструкциях используется прием сжигания топлива в рабочем пространстве сушилки с помощью горелок небольшой мощности.

Устаревшая конструкция предусматривает использование топки и камеры смешения это вызывает потери теплоты до 10%. Поэтому в современных конструкциях используется прием сжигания топлива в рабочем пространстве сушилки с помощью горелок небольшой мощности.

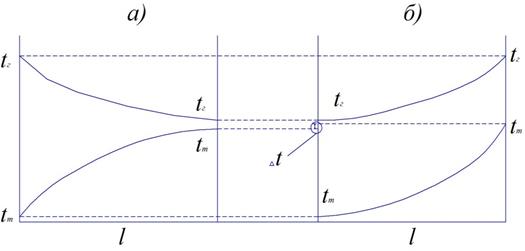

Для обеспечения одинакового выхода материала с температурой как в прямотоке так и противотоке необходимо понизить температуру газов на входе. Все больше сушилок работакют по принципу прямотока.

Хар-ки барабанной сушилки.

Температура газа на входе 600-1000 градусов. Температура газа на выходе 120-200 гр.

Температура мат-ла на выходе не более 100 гр. Производительность от 5 до 20 тон в час. Расход теплоты 4000-4500 кДж/кг(расход на испарение)

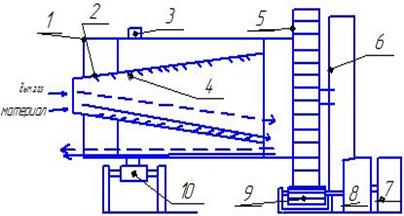

Двухбарабанная сушилка

1-внешний барабан 6-аппарат для фиксации корпуса

2-внутренний барабан 7-электродвигатель

3-бондажное кальцо 8-редуктор

4-пересыпные теплообменные уст-ва

9- подвенцовая шестерня

5- венцовая шестерня 10-опорный ролик

Материал передвигается при вращении барабана за счет пересыпных лопастей. Которые выполняют роль теплообменного устройства. Т.е. при пересыпании материала резко увеличивается поверхность его контакта с дымовыми газами.

Тепловой баланс

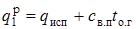

Приход теплоты: 1. Теплота сгорания топлива  , кДж/кг,

, кДж/кг,

2. Физическая теплота топлива  , кДж/кг,

, кДж/кг,

4. Теплота сырья кДж/кг,

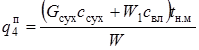

Расход теплоты:

1. Теплота, расходуемая на испарение физической влаги и перегрев водяного пара,  , кДж/кг,

, кДж/кг,

2. Теплота отходящих из сушилки дымовых газов (кроме теплоты испаренной влаги)  , кДж/кг,

, кДж/кг,

3. Теплота высушенного материала  , кДж/кг,

, кДж/кг,

4. Теплота пылеуноса  , кДж/кг,

, кДж/кг,

5. Потери теплоты в окружающую среду через корпус сушилки  , кДж/кг,

, кДж/кг,

6. Потери теплоты в топке  , кДж/кг,

, кДж/кг,

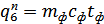

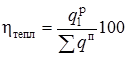

Тепловой кпд сушилки, %

Технологический кпд сушилки, %