Тепловой баланс автоклава

Приход теплоты:

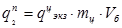

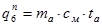

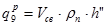

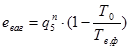

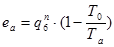

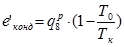

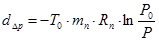

1)Теплота пара, кДж/цикл:  ;

;

2)Теплота экзотермии цемента, кДж/цикл:  , где qц экз – теплота экзотермии гидратации 1 кг цемента, кДж/кг;

, где qц экз – теплота экзотермии гидратации 1 кг цемента, кДж/кг;

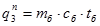

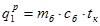

3)Теплота сухого части сырца бетона, кДж/цикл:  ;

;

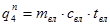

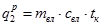

4)Теплота влаги сырца бетона, кДж/цикл:  ;

;

5)Теплота вагонеток и форм, кДж/цикл:  ,

,

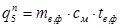

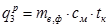

6) Теплота автоклава, кДж/цикл:  , где m а – масса автоклава, кг; см – теплоемкость материала автоклава, кДж/(кг∙К); t а – температура автоклава, ˚С.

, где m а – масса автоклава, кг; см – теплоемкость материала автоклава, кДж/(кг∙К); t а – температура автоклава, ˚С.

Расход теплоты:

1)Теплота сухой части бетона, нагретой до необходимой температуры, кДж/цикл:  , где t к – конечная температура массы бетона, ˚С.

, где t к – конечная температура массы бетона, ˚С.

2)Теплота влаги, содержащейся в бетоне, нагретом до необходимой температуре, кДж/цикл:  ,

,

3)Теплота нагретых вагонеток и форм, кДж/цикл:  , 4)Теплота, расходуемая на испарение влаги из бетона при снижении давления, кДж/цикл:

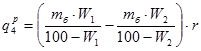

, 4)Теплота, расходуемая на испарение влаги из бетона при снижении давления, кДж/цикл:  ,где W 1 – начальная влажность бетона, %; W 2 – конечная влажность бетона, %; r – теплота парообразования, кДж/кг.

,где W 1 – начальная влажность бетона, %; W 2 – конечная влажность бетона, %; r – теплота парообразования, кДж/кг.

5)Теплота нагретого автоклава, кДж/цикл:  ;

;

6)Потери теплоты в окружающую среду, кДж/цикл :

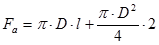

Площадь поверхности автоклава:  ,где D -диаметр автоклава, м; L-длина автоклава, м. Потери теплоты, кДж/цикл:

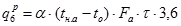

,где D -диаметр автоклава, м; L-длина автоклава, м. Потери теплоты, кДж/цикл:  ,

,

- коэффициент теплоотдачи; tн.а – наружной поверхности автоклава, ˚С; t о– температура окружающей среды, ˚С; τ-время автоклавной обработки, ч.

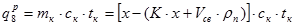

7)Потери теплоты с утечкой пара при автоклавировании, кДж/цикл:  ,где K – коэффициент, учитывающий утечку пара (принимается 0,05);

,где K – коэффициент, учитывающий утечку пара (принимается 0,05);

8)Теплота конденсата, кДж/цикл:  ,

,

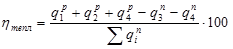

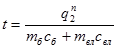

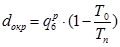

9)Теплота пара, занимающего свободный объем автоклава, кДж/цикл:  . Тепловой КПД автоклава, %:

. Тепловой КПД автоклава, %:

Эксергетический анализ автоклава

Приход эксергии:

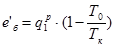

1.Эксергия сухого материала бетона, кДж/цикл:  ,

,

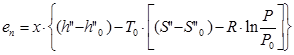

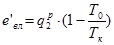

2.Эксергия влаги бетона, кДж/цикл:  ,где Твл- температура влаги бетона, К. 3.Эксергия автоклавных вагонеток, кДж/цикл:

,где Твл- температура влаги бетона, К. 3.Эксергия автоклавных вагонеток, кДж/цикл:  ,

,

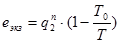

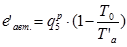

4.Эксергия пара без учета перепуска, кДж/цикл:  , 5.Эксергия за счёт экзотермии гидратации цемента в автоклаве, кДж/цикл:

, 5.Эксергия за счёт экзотермии гидратации цемента в автоклаве, кДж/цикл:  ,Т = t + 273, где t – температура разогрева бетона за счёт гидратации цемента, С°.

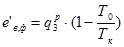

,Т = t + 273, где t – температура разогрева бетона за счёт гидратации цемента, С°.  , 6.Эксергия автоклава, кДж/цикл:

, 6.Эксергия автоклава, кДж/цикл:  ,где Та–температура автоклава, К.

,где Та–температура автоклава, К.

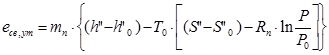

Расход эксергия:1)Эксергия сухой массы бетона, кДж/цикл:  , 2)Эксергия влаги бетона, кДж/цикл:

, 2)Эксергия влаги бетона, кДж/цикл:  ; 3)Эксергия автоклавных вагонеток и форм, кДж/цикл:

; 3)Эксергия автоклавных вагонеток и форм, кДж/цикл:  ; 4)Эксергия конденсата, кДж/цикл:

; 4)Эксергия конденсата, кДж/цикл:  , 5)Эксергия автоклава, кДж/цикл:

, 5)Эксергия автоклава, кДж/цикл:  ; 6)Эксергия пара свободного объема и утечки пара при автоклавировании, кДж/цикл:

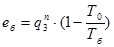

; 6)Эксергия пара свободного объема и утечки пара при автоклавировании, кДж/цикл:  , где mп– масса пара, кг.7)Потери эксергии за счет теплообмена с окружающей средой, кДж/цикл:

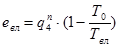

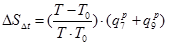

, где mп– масса пара, кг.7)Потери эксергии за счет теплообмена с окружающей средой, кДж/цикл:  , где Тп– рабочая температура пара в автоклаве, К. 8)Потери эксергии с паром свободного объема и утечки, обусловленные падением давления пара в процессе их удаления в атмосферу, кДж/цикл:

, где Тп– рабочая температура пара в автоклаве, К. 8)Потери эксергии с паром свободного объема и утечки, обусловленные падением давления пара в процессе их удаления в атмосферу, кДж/цикл:  , 9)Потери эксергии паром свободного объема и утечки за счет конечной разности температур, кДж/цикл:

, 9)Потери эксергии паром свободного объема и утечки за счет конечной разности температур, кДж/цикл:  , где Δ SΔt– изменение энтропии пара, кДж/цикл.

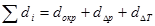

, где Δ SΔt– изменение энтропии пара, кДж/цикл.  , Суммарные потери эксергии

, Суммарные потери эксергии  , кДж/цикл:

, кДж/цикл:  ,

,

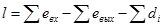

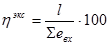

Работа эксергии в автоклаве, кДж/цикл:  , Эксергетический КПД автоклава,%:

, Эксергетический КПД автоклава,%:

В условиях тепловой обработки передача теплоты от пара к сырцу за счёт конденсации. Переход воды из газообразного состояния в жидкое происходит выделение теплоты. Различают капельную и плёночную конденсацию. В автоклавах и пропарочных камерах используется плёночная.

Коэф. теплоотдачи от пара к изделиям зависит от теплоты парообразования, теплопроводности пара, его плотности, динамической вязкости конденсата, разности температур пара и поверхности изделия. Очень сильное влияние на коэф. теплоотдачи оказывает наличие в автоклаве воздуха. Теплопроводность воздуха меньше теплопроводности пара.

105. ПРОПАРОЧНЫЕ КАМЕРЫ. УСТРОЙСТВО, ПРИНЦИП РАБОТЫ, ТЕПЛООБМЕН, СТРУКТУРА ТЕПЛОВОГО И ЭКСЕРГЕТИЧЕСКОГО БАЛАНСОВ, ДОСТОИНСТВА И НЕДОСТАТКИ.

ПК для тепловлажностной обработки изделий из цементных бетонов работают под небольшим избыточным давлением насыщенного пара при температуре около 100ºС. Пропариваемые изделия занимают около 10-15% рабочего объема камеры. Расход пара за весь цикл пропарки составляет 200-400 кг на 1 м3 изделий.

Теплоотдача при конденсации

В установках тепловлажностной обработки, где происходит пропаривание или запаривание, нагревание изделий происходит за счет теплоотдачи при конденсации водяных паров. Различают капельную и пленочную конденсацию. В автоклавах и ПК теплоотдача происходит в условиях пленочной конденсации, когда конденсат смачивает поверхность и образует сплошную пленку.

Пропарочные камеры

Тепловлажностная обработка цементных бетонов является наиболее длительным и ответственным процессом. Сущность ее заключается в повышении температуры среды до 80-1000С. При этой температуре скорость реакций гидратации значительно увеличивается, процесс набора прочности ускоряется, а изделия в более короткий срок приобретают механическую прочность. Пропарочные камеры работают под атмосферным либо небольшим избыточным давлением. Пропариваемые изделия занимают 10-15% рабочего объема камер. В качестве теплоносителя используется пар, паровоздушная смесь, подогретый и увлажненный воздух, электроэнергия, обработанные дымовые газы. Нагрев изделий теплоносителем, происходит при непосредственном соприкосновении с ним открытых поверхностей, либо через стенки формы. В случае использования электроэнергии нагрев осуществляется либо при непосредственном прохождении электрического тока через бетон, либо косвенным способом при помощи излучателей.

Ямные пропарочные камеры

Ямные камеры имеют прямоугольную форму, иногда со скругленными углами для улучшения циркуляции теплоносителя. Высота обычно до 4м, ширина 1,5-4м, длина 7-13м. Как правило, ямные камеры заглублены в землю на 1-2м. Пол камеры бетонный со слоем теплоизоляции, имеет уклон 0,005-0,01 для стока конденсата. Стены железобетонные с отверстиями для подключения паропровода и сообщения с атмосферой. Сверху камера закрывается съемной крышкой, заполненной теплоизоляцией. Нижняя поверхность крышки обшита стальным листом. Крышка также сделана с уклоном 0,005-0,01, чтобы капли конденсата с нее не попадали на поверхность изделия. Уплотнение между крышкой и камерой выполнено в виде гидравлического или песочного затвора,  представляющею собой желоб по периметру стен, заполненный песком или водой. В желоб погружены края крышки.

представляющею собой желоб по периметру стен, заполненный песком или водой. В желоб погружены края крышки.

Принцип работы ямной камеры. После загрузки камеры изделия крышку закрывают и начинают впуск пара. Т.к. весь свободный объем до этого был заполнен воздухом, в первый период тепловлажностной обработки сказывается вредное влияние воздуха – понижается коэффициент теплоотдачи и скорость подъема температуры. Температура поднимается до 1000С в тот момент, когда воздух будет полностью вытеснен из камеры, и она заполнится насыщенным водяным паром. Период подогрева завершается, когда поверхность изделий нагреется до температуры теплоносителя. Во втором периоде количество подаваемого пара меньше чем в первом за счет снижения количества конденсата. По окончании периода изотермической выдержки подача пара прекращается, камера вентилируется, изделия остывают, а затем выгружаются. Из-за периодичности работы теряется 20-25% теплоты, идущей на нагрев самой камеры. 10-12% теряется из-за утечки пара через неплотности. Расход пара составляет 200-300кг/м3 бетона.

Туннельные камеры

Они могут быть периодического и непрерывного действия. В отличии от ямных они расположены на уровне земли.

Туннельные камеры периодического действия устанавливаются по несколько штук блоком с общими стенками и одним фронтом обслуживания. В них обрабатываются изделия небольшого размера и правильной формы, уложенные штабелями на вагонетках. Стены камеры обычно железобетонные. Перекрытие вверху имеют уклон к одной из продольных стен для стекания конденсата. Внутренние поверхности стен и перекрытия покрыты слоем гидроизоляции. Подвод пара в камеру осуществляется через перфорированные трубы, уложенные по всей длине по бокам или по центру камеры. На носу камеры устраивают 1 или 2 рельсовых пути. Длина камеры составляет обычно 10-25м и определяется равномерностью выхода пара по длине перфорированного паропровода. Высота камеры не превышает 2м.

Туннельные камеры непрерывного действия выполняются одно и многоярусными, обычно трех и четырех ярусными. Длина туннеля составляет 70-130м. Перед многоярусными камерами и после них устанавливаются подъемники для подачи вагонеток на верхние ярусы и снижатели для спуска вагонеток на уровень пола. Изделия при движении по туннелю проходят последовательно зону подогрева, изотермической выдержки и охлаждения. Недостатком многоярусных камер является расслаивание газовых потоков по высоте, т.к. между ярусами нет перекрытий, а также потери теплоты через торцы камер. Температура в верхней камере всегда выше, чем в нижней, а влажность паровоздушной смеси ниже.

Щелевые камеры

Это установки непрерывного действия. Обычно состоят из одного туннеля, имеющего в поперечном сечении форму щели для перемещения формы вагонетки с одним рядом изделий. Для экономии производственной площади камеры располагают ниже уровня пола цеха под формовочным конвейером , таким образом, чтобы они совместно с последним образовали двухъярусным конвейер. В щелевых камерах отсутствует расслаивание тепловых потоков по высоте, поэтому они отличаются высокой тепловой эффективностью. Расход пара на 1м3 бетона в щелевой камере составляет 200-250кг.

В последние годы стали применять щелевые камеры с электроподогревом, в которых на полу камеры под вагонетками расположены трубчатые электрические нагреватели (ТЭНы), объединенные по несколько штук в блоки.

Кассетные установки

Получили широкое распространение в технологии крупноразмерных бетонных изделий небольшой толщины. Представляет собой пакет, состоящий из 2-14 вертикальных форм, в которых происходит формование изделий. Формы с обоих сторон имеют паровые рубашки для подачи в них пара. Давление в рубашках составляет 0,02 МПа. Теплообмен в кассетах происходит контактным способом. При соприкосновении изделий с нагретыми стенками формы теплота от них распространяется теплопроводностью вглубь изделия. Изделия равномерно прогреваются по всей поверхности до максимальной температуры за 1,5-2ч.