101. Циклонные печи для получения доломитовой и кальциевой извести

|

В качестве сырья может использоваться мука, либо крупка известняка или доломита. Мука подогревается до Т=600 и попадает в декарбонизатор вместе с потоком вторичного воздуха из хол-ка. Степень декарб. в декарб-ре 95-98%, что позволяяет получить известь первого сорта. Работа декарбонизатора такая же, единственное отличие – в кальцинирующую шахту не подают дым.газов. В циклоне 1-ой ступени обоженная известь отделяется и напрвляется в газоход м/у 2-ой и 3-й ступенью циклонного холод-ка. Далее она проходит все 3 ступени охлаждения. Известь выходит в дисп. состоянии с Т до 100. В некоторых случаях известь получается быстрогас.(2-3 мин), в таких случаях после 1-ой ступени циклона(поз.6) устанавльвают бункер томления, где известь некоторое время хранится при Т=900-950. Это приводит к процессу укрепеления кристаллов CaO, т.е.искусственной пассивации, это позволяет увеличть время гашения извести.

Производительность циклонных печей до 125т в час, тепловой КПД 80-90%. Расход топлива 130-140кг.

Преимущества: высокий уровень теплообмена; высокая интенсивность процесса соотв. высокий КПД и низкий расход топлива; возможность получения извести 1 сорта и порошкообразной извести(нет необх. в помоле)

Недостатки: использование в качестве сырья только подготовленный сырьевой муки; использование сырьевой муки из плотных карбонатных пород.

102.ОСНОВЫ АЭРОДИНАМИЧЕСКОГО РАСЧЕТА ТЕПЛОВЫХ УСТАНОВОК. ПОДБОР ВЕНТИЛЯТОРОВ.

Подвергаемый тепловой обработке материал может находится в рабочем пространстве тепловых установок в виде плотного слоя, псевдоожиженного, в виде готовых изделий, расплава. При движении газа через плотный гравитационный слой материала, это движение подчиняется режиму фильтрации. Газы проходят материал с небольшой скоростью и потери давления через тонкий слой рассчитывается по формуле, приближенной к Дарси-Вейсбаха: НФ=  *Wt2/2*γt*ht/d*((1-φ)3-n /φ3)* Ψ3-n, где

*Wt2/2*γt*ht/d*((1-φ)3-n /φ3)* Ψ3-n, где  -средний коэфф. сопративления слоя при средней скорости и средней плотности газа; h-высота слоя, м; d-эквивалентный диаметр частиц, м; φ-пористость слоя; Ψ-коэффициент формы частиц; n-число, зависящее от хар-ра движения газа. Далее для слоя материала, состоящего из любых кусковых тел неправильной формы определяется средний коэффициент фильтрации. Далее определяется эквивалентный диаметр по ситовому анализу, затем пористость, φ=ρ-ρn /ρ ,где ρ-удельная плотность материала, кг/м3, ρn – насыпная плотность. Коэффициент формы частиц:

-средний коэфф. сопративления слоя при средней скорости и средней плотности газа; h-высота слоя, м; d-эквивалентный диаметр частиц, м; φ-пористость слоя; Ψ-коэффициент формы частиц; n-число, зависящее от хар-ра движения газа. Далее для слоя материала, состоящего из любых кусковых тел неправильной формы определяется средний коэффициент фильтрации. Далее определяется эквивалентный диаметр по ситовому анализу, затем пористость, φ=ρ-ρn /ρ ,где ρ-удельная плотность материала, кг/м3, ρn – насыпная плотность. Коэффициент формы частиц:  , где S-поверхность реальной частицы с диаметром = d; n=1 – при ламинарном движении, n=2 – при турбулентном.

, где S-поверхность реальной частицы с диаметром = d; n=1 – при ламинарном движении, n=2 – при турбулентном.

При движении потока через решетки, насадки материал находится в виде садки. Потери давления в этом случае рассчитываются по соответствующим эмпирическим формулам.

Если газы движутся с большой скоростью и взаимодействуют с тонкодисперсным материалом, то приобретается режим псевдоожижения, или режим витания. Режим витания – сопротивления определяется по формуле, Н/м2, hn=G/S=Hn*g*(ρ-γг)*(1-φn)

где G-давление слоя, Н; S-площадь горизонтального сечения слоя, м2; Нп-высота слоя псевдоожижения, м; γ-плотность газов; φп-пористость слоя. Режим витания может быть противо- или прямоточным. При противоточном частицы выпадают из газового потока. Скорость газа создается такой, чтобы подъемная сила потока была меньше силы тяжести частиц. При прямоточном – подъемные силы газового потока превышают силы тяжести твердых частиц. Формула для определения сопротивления материала при прямоточном режиме витания состоит из 3-х слагаемых: 1) потери напора на разгон частиц, 2) потери напора от сопротивления трения; 3) потери напора на поддержание материала во взвешенном состоянии.

Существуют 3 вида напора: геометрический, статический, динамический. Геометрический напор – это давление газов, обусловленное разницей между плотностью газов в различных точках рабочего пространства установки или разницей между плотностью окружающей среды и плотностью газов. hг=H*g*(γокр-γг), Па, где Н – расстояние от центра тяжести сечения до нулевого уровня, γокр – плотность окружающего воздуха; γГ – плотность газа. Статический напор – разность между давлением газа в каком-то резервуаре и давлением в среде.  , где Рр-давление в резервуаре. Динамический (скоростной) напор – кинетическая энергия движущегося газа. hd= Wt2/2*γт = W02/2*γ0*(1+β*t), где WT-действительная скорость газа; γТ – плотность действительного газа; W0-условная скорость газа; γ0-плотность газа при н.у.; β=1/273.

, где Рр-давление в резервуаре. Динамический (скоростной) напор – кинетическая энергия движущегося газа. hd= Wt2/2*γт = W02/2*γ0*(1+β*t), где WT-действительная скорость газа; γТ – плотность действительного газа; W0-условная скорость газа; γ0-плотность газа при н.у.; β=1/273.

Энергия движущегося газа расходуется на создание скоростного напора и преодоление различных сопротивлений движению (местное, трения, сопротивление преодоления геометрического напора). Местное сопротивление характеризуется коэфф. сопротивления. Сопротивление возникает при изменении направления движения. Сопротивление трения зависит от состояния поверхности стенок, от режима движения, длины канала, его диаметра и величины динамического напора. Уравнение Дарси-Вейсбаха: hтр =  тр*Wт2/2*γт*L/dэ.

тр*Wт2/2*γт*L/dэ.

Подбор вентилятора производится по каталогам, паспортным данным и номограммам (ВНИИСТО). Вентиляторы бывают низкого, среднего, высокого давления. Подбор осуществляется по мощности двигателя, либо по рассчитанной мощности самого вентилятора.

Для дымовой трубы:  , Па, где hр- рассчитанное; hтр.т. – трения трубы; hм.с.- местных сопротивлений. Основные размеры трубы: Н-высота трубы, dу – диаметр устья, D- диаметр основания =1,5dу.

, Па, где hр- рассчитанное; hтр.т. – трения трубы; hм.с.- местных сопротивлений. Основные размеры трубы: Н-высота трубы, dу – диаметр устья, D- диаметр основания =1,5dу.

103. КОЛОСНИКОВЫЙ ХОЛОДИЛЬНИК ДЛЯ ОХЛАЖДЕНИЯ КЛИНКЕРА: УСТРОЙСТВО, ПРИНЦИП РАБОТЫ, ТЕПЛОТЕХНИЧЕСКИЕ ПОКАЗАТЕЛИ.

Существует несколько разновидностей: скребковые, вращающиеся, цепные, вибрационные, переталкивающие (наиболее распространена).

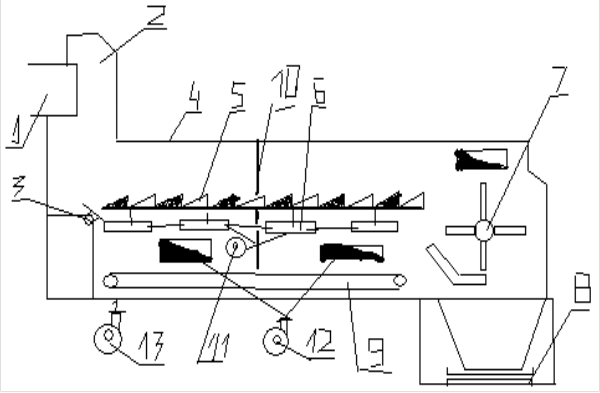

Все работают по одному принципу: просасывание холодного воздуха через слой материала, который находится на решетке. Используется для охлаждения цементного клинкера. Для печей большой производительности распространены колосниковые переталкивающие холодильники .Схема серии «Волга»-75СА.

Клинкер с температурой 1200-1450С ссыпается из печи в приемную шахту холодильника на отбойную плиту, где образуется отвал, по которому клинкер продолжает ссыпаться на колосниковую решетку. В этой зоне клинкер резко охлаждается воздухом резкого дутья. Воздух подается вентилятором под давлением 10 – 12 кПа. Далее материал равным слоем распределяется по решетке толщиной 15 –30 см. колосниковая решетка закрывается в герметичный метрический, кожух верхняя часть которого футерована шамотным огнеупором. Решетка состоит из рядов подвижных и неподвижных колосников. Подвижные закреплены на подвижных подколосниковых балках, которые совершают возвратно-поступательные движения. Частота движения 6-18 раз в минуту, длина хода 150 см и подвижных и неподвижных. Если смотреть по ходу движения клинкера они имеют крутую переднюю поверхность и отлогую заднюю. За счет этого при возвратно-поступательном движении подвижных колосников клинкер перемещается по решетке и двигается к разгрузочному концу холодильника. Мелкая фракция клинкера проваливается между колосниками в подрешетное пространство и с помощью скребков конвейера направляется в разгрузочную часть холодильника. Пространство камеры разделено перегородкой на 2 части: горячую и холодную. Если в горячей камере острое дутье, то в холодной осуществляется общее дутье под давлением 1,6-2,5 кПа. Таким образом, воздух просасывается через слой клинкера, нагревается в горячей части до температуры 500 – 600 и направляется в печь. В холодной камере воздух нагревается до 150 – 200, он является избыточным и удаляется в атмосферу после очистки или используется для сушки сырья. Доля избыточного воздуха в зависимости от способа производства составляет 50 – 60 %(сухой) при мокром меньше. С целью повысить температуру вторичного воздуха используют 2-хкратное просасывание через слой, тогда температура 800. В разгрузочном конце холодильника установлен неподвижный грохот и молотковая дробилка для измельчения крупных кусков клинкера. Выход охлажденного клинкера с помощью конвейера (пластинчатый) направляется на склад для вылеживания. Клинкер охлаждается до 50 – 80(100). Степень охлаждения зависит от скорости продвижения клинкера по решетке и толщине клинкера. Регулируя эти два показателя можно достичь необходимой температуры на выходе . η = 75 – 80% в зависимости от способа производства. Производительность 200т в час.

1- вращающаяся печь; 2- загрузочная шахта; 3- устройство острого дутья; 4 – кожух охладителя; 5 – колосниковая решетка; 6- подколосниковые балки; 7- молотковая дробилка; 8 – пластинчатый конвейер; 9 – скребковый конвейер; 10 – перегородка; 11- привод; 12 – вентиляторы общего дутья; 13 – вентилятор острого дутья.

104. СТРУКТКРА ТЕПЛОВОГО И ЭКСЕРГЕТИЧЕСКОГО БАЛАНСА АВТОКЛАВА. ХАРАКТЕРИСТИКА ТЕПЛООБМЕНА.