2. Теплота, расходуемая на разложение глинистых минералов

3. Теплота, расходуемая на декарбонизацию CaCO3 и MgCO3,

4. Теплота поступающего в холодильник клинкера,

5. Теплота выходящих из печи дымовых газов (кроме теплоты испаренной влаги,

6. Теплота пылеуноса из печи,

7. Теплота расходуемая на образование жидкой фазы в зоне спека-ния,

8. Потери теплоты в окружающую среду

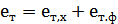

ЭКСЕРГЕТИЧЕСКОГО БАЛАНСОВ ВРАЩАЮЩЕЙСЯ ПЕЧИ

Приход

1. Эксергия топлива

Расход

1. Эксергия топлива

2. Эксергия подогретого в холодильнике вторичного воздуха

3. Эксергия пылеуноса из холодильника

4. Эксергия экзотермических реакций

Расход

1. Эксергия газов, выходящих из печи

2. Потери экчергии при смещении продуктов горения с водяным паром

и технологическим CO2

3. Эксергия выходящего в холодильник клинкера

4. Эксергия пылеуноса из печи

5. Потери эксергии в окружающую среду

6. Полезная работа эксергии

98. ГИПСОВАРОЧНЫЕ КОТЛЫ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ: УСТРОЙСТВО, ПРИНЦИП РАБОТЫ, ОСНОВНЫЕ ТЕПЛОТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ, ПРЕИМУЩЕСТВА И НЕДОСТАТКИ.

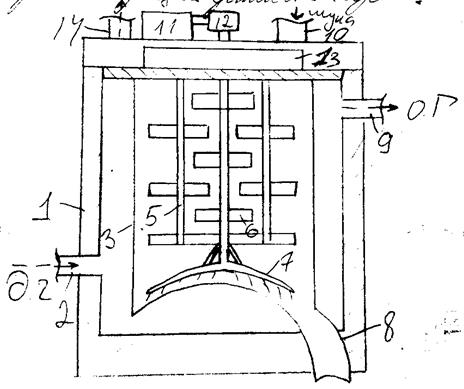

Гипсоварочный котел периодического действия производительностью 7 т/ч, вместимостью 15 м3 состоит из стального сварного корпуса с толщиной стенок 12-16 мм и выпуклым кверху сферическим днищем 12, которое снаружи омывается потоком дымовых газов. Днище выполнено из жаростойкой стали толщиной 35 мм, и имеет выпуклую кверху форму для увеличения поверхность теплообмена.

1 – обмуровка, 2 – патрубок для подачи д.г., 3 – стальной корпус, 4 – выпуклое днище, 5 – вал мешалки, 6 – лопасть, 7 – нижняя лопасть с траверсом, 8 патрубок выгрузки продукта, 9 – патрубок отработанных газов, 10 – патрубок подачи сырьевой муки, 11 – электродвигатель, 12 – редуктор, 13 – блок из трех шестерен, 14 – патрубок отвода сокового пара.

Для увеличения поверхности нагрева в корпусе котла есть 4 жаровые трубы 5 расположенные горизонтально, диаметр которых равен 400 мм. В малогабаритных котлах жаровые трубы отсутствуют.

Котел обмурован кирпичной кладкой, которая образовывает вокруг него камеру и является продолжением топки. Для перемешивания гипса в котле есть мешалка, состоящая из вертикального вала с надетыми на него траверсами 13 и лопастями. К нижней траверсе крепятся цепи для очистки днища и предотвращения пригорания гипса.

В крышке котла имеется патрубок для отвода пара 5 и люки для загрузки сырьевой муки 4. Загрузка сырьевого порошка осуществляется постепенно при помощи конвейера, либо пневматически при работающей мешалке, чтобы ее не повредить, так как сырьевая мука приобретает подвижность не сразу и тормозит лопасти.

Сырьевая мука должна иметь размер частиц 120-150 мкм. Обычно при поступлении в котел гипс имеет температуру 60-70°С, а в течении первых 30 минут варки он нагревается до температуры 125-155°С. При этой температуре начинается интенсивная дегидратация (кипение) муки, которая протекает с выделением водяных паров. О прекращении варки судят по прекращению кипения. В процессе дегидратации температура в котле остается постоянной, а после ее окончания температура начинает подниматься, а гипс оседать. Для полного превращения в полугидрат обычно после кипения его нагревают еще на 20-30°С, так как даже 1-2% двугидрата в готовом продукте резко ухудшают его свойства, ускоряя сроки схватывания и увеличивая водопотребность. Как правило, варка гипса длится 1-1,5 часов. При перегреве гипса свыше 170-180°С возникает опасность образования растворимого ангидрита, который отрицательно влияет на свойства строительного гипса. Однако исследованиями различных ученых установлено, что увеличение продолжительности варки до 4-6 часов ведет, к резкому снижению водопотребности и повышению прочности гипса примерно в два раза.

Продолжительность варки и расход топлива зависят от размеров котла, природы сырья, наличия примесей, тонины помола, температуры загружаемого материала, степени дегидратации гипсовой муки.

Дымовые газы подаются в аппарат с температурой 900-1000°С, а температура их на выходе 400-500°С. Отработанные дымовые газы подвергаются утилизации. Они идут на подсушку и подогрев сырьевой муки.

Для ускорения процесса варки гипса в него вводят поваренную соль в количестве 0,1-0,15 % от массы гипсового порошка. Соль вводится в виде водного раствора концентрации в среднем 380 г/л воды, что соответствует плотности 1200 кг/м. Такой раствор подается путем распыления форсункой в гипсоварочный котел. При введении этой добавки не только снижается температура дегидратации, но и улучшается качество готового продукта. Недостаток гипса, содержащего добавку NaCl, – повышенная гигроскопичность и потери активности при хранении. Поэтому его желательно использовать сразу же после изготовления.

Из гипсоварочных котлов гипс поступает в бункер «томления», представляющий собой промежуточную емкость для хранения гипса и выполняющий определенную технологическую функцию. В нем происходит дегидратация остатков двугидрата за счет физической теплоты материала, а водяной пар, выделяющийся при этом, идет на гидратацию растворимого ангидрита. Поэтому после вылеживания качество гипса улучшается.

Иногда применяют вторичный помол гипса после варочного котла в шаровых или стержневых мельницах при ограниченном доступе воздуха, в которых под влиянием развивающегося от трения и удара шаров тепла ускоряются процессы дозревания гипса. Перемешивание материала в процессе вторичного помола в шаровой мельнице также положительно влияет на эти процессы. Вторичный помол придает частицам гипса чешуйчатую форму, что улучшает пластичность, формовочные свойства готового продукта и повышает его активность.

Преимущество гипсоварочного котла периодического действия состоит в простоте конструкции, чистоте и однородности получаемого продукта.

Но такой котел имеет и свои недостатки. К ним относят периодичность работы, затруднения в автоматизации, низкий тепловой КПД, приблизительная величина которого составляет 19-20% (теоретически), а на практике за счет потерь теплоты при загрузке и выгрузке материала 14-15%.

99.Виды топлива, применение в тепловых установках и основы расчета процесса горения. Основные технические характеристики топлива.

Выбор вида топлива осуществляется на основе: 1)технолог. пр-ва, 2) конструкции технолог.установки, 3)энергетич. потенциала страны. Основным видом топлива явл-ся газообразное. Резервное топливо-мазут. Ввиду того, что газообранзное и жидкое топливо в настоящее время явл-ся доростоящим, осущ-ся переход на твердое топливо. Для сравнения энергетич. ценности разл. видов топлива вводиться понятие условного топлива. Это топливо, теплота сгорания кот. принята 29330кДж/кг. Этот пок-ль исп-тся для расчета потребности топлива предприятиями, для расчета энергоемкости. Тв. топливо сжигается либо в кусковом либо в пылевидном состоянии. В кусках сжигается либо в пересыпку с обжигаемым мат-лом, в слое либо плотном, либо кипящем. При сжигании в плотном слое может достигаться полное или неполное сжигание. При неполном сжигании горение можно вести в полугазовом или генераторном режимах. Пылевидное топливо подвергается факельному сжиганию, либо сжиганием в запрессованной массе с обжигаемым мат-лом. Жидкое и газовое топливо подверг-т факельному сжиганию.Комбиниров-му сжиган. подверг-т жидкое и пылевидное топливо (коллоидальное топливо, кот. получают совместным помолом угля и мазута), пылевидное и газовое топливо.

Расчет пр-са горения проводится с целью расчета расхода в-ха, требуемого на горение, опр-ние кол-ва образовавшихся продуктов горения, их состав, а также температура горения топлива. Расчет пр-са горения вкл-ет пересчет состава на рабочую массу, расчет теплоты на сгорание топлива, расчет кол-ва в-ха на горение, расчет состава и опр-ние объема продуктов горения, состав мат. баланса пр-са горения, расчет темп-ры горения топлива, эксергетич. анализ пр-са сжигания топлива. Различают калориметрическую, теоритическую и пирометрическую температуру горения. Калориметр. темп-ра горения – темп-ра горения, кот. приняли бы продукты горения если бы вся выделившаяся теплота пошла только на подогрев продуктов горения. Теор. темп-ра устанавливается с учетом поглощения теплоты на диссоциацию СО2 и Н2О, а также с учетом потерь от хим. и физ. недожогов и потерь с очаговыми остатками. Дейст. темп-ра рассчит-ся с учетом потерь теплоты в окр. среду.

Подогрев в-ха при сжигании топлива исп-ся в тех случаях, когда применяемое топливо не обеспечивает темп-ру теплового пр-ва необ-мой или тепловой обработки. Сжигание топлива в топках или в камерах сгорания тепловых установок м. осущ-тся как в индивид. виде так и в смеси. Это иногда необ-мо д/ достижения требуемой темп-ры тех. пр-са, интенсификации теплоотдачи, а также получение топлива с требуемыми св-вами по зольности, выходу летучих и т.д.

Фактич. на горение топлива необ-мо подавать большее кол-во в-ха, чем рассчитанное. Для этого введен коэф-нт избытка в-ха, кот. нах-тся эксперим. путем. И кол-во изб. в-ха=(α-1)*L0. Коэф-нт колеблется от 1,05-1,5. Д/ газа и мазута=1,05-1,2, для пылевидного топлива=1,2-1,25.

100. СТРУКТУРА ТЕПЛОВОГО И ЭКСЕРГЕТИЧЕСКОГО БАЛАНСОВ ЦИКЛОННОГО ТЕПЛООБМЕННИКА С ДЕКАРБОНИЗАТОРОМ. ХАРАКТЕРИСТИКА ТЕПЛООБМЕНА.

Тепловой баланс основные статьи:

Приход: 1)теплота дымовых газов, поступающих из печи (с учетом подсоса окр. воздуха) q1п= Vд.гcд.гtд.г + Vвcвtв; 2)теплота загружаемой сырьевой муки q2=(Gсухссух + Wcвл)*tм ; 3)теплота пылеуноса q3п= Gунп cунп tунп;

Расход: 1)теплота расходуемая на испарение физической влаги муки и перегрев водяного пара; 2)теплота, расходуемая на дегидратацию глинистых минералов; 3) расход теплоты на декарбонизацию СаСО3 и МgCO3: q3= qдекСаСО* GCaCO/M(CaCO3) + qдекMgCO*GMgCO/M(MgCO3) ; 4) теплота частично декарбонизированной сырьевой муки, выходящей из теплообменника в печь; 5) Теплота пылеуноса из теплообменника q5= Gунц cунц tунц; 6) теплота отходящих из циклонного теплообменника отработанных дым.газов; 7)потери теплоты в окружающую среду: q7= α*F(tн-t0)*3.6 / P

Полезный расход теплоты состоит из: q1р,q2р ,q3р, а также теплоты на подогрев сухой части материала до темп. дегидротации (qпод.1р) и на подогрев дегидротированного сырья до темп. декарбонизации (qпод.2р)

qпод.1р= Gcух * ссух*(tдег-tм)

qпод.2р = (Gcух – GН2О)*( tм- tдег)

Тепловой КПД: 𝜂= (q1р+q2р+q3р+qпод.1+qпод.2 /  )*100%

)*100%

Эксергетический баланс:

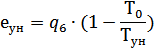

Приход эксергии: 1)эксергия дымовых газов из печи; 2) эксергия пылеуноса из печи q=q3п * (1-Т0/Тунп);

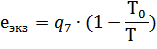

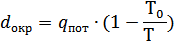

Расход эксергии: 1)эксергия частично декарбонизированной муки, выходящей в печь; 2)экс. отходящих из теплообменника газов 3)потери экс. при смешении газов из печи с водяным паром и ттехнологическим СО2 и водяным паром при испарении физической влаги и дегидратации глинистых минералов; 4)экс.пылеуноса из циклонного теплообменника 5)потери экс. в окружающую среду dокр= q7р(1-Т0/Тсреднее) 6)полезная работа эксергии.

Эксергетический КПД: 𝜂=L/  вх *100%

вх *100%

Принцип действия основан на подогреве и частичной декарбонизации сырьевой муки во взвешенном состоянии благодаря интен-му теплооб-ну.