Теплообменные устройства.

Цепные завесы, ячейковые металлич.и керамич., лопастные, циклоидные теплообменники. Для улучшения теплообмена и снижения расхода теплоты устанавливаются данные устройства.Также устанавливаются запечные теплооб.уст-ва. Концентратор шлама, внутренний концентратор шлама, фильтр-пресс, система “распылительная сушилка―декарбонизатор”.

Теплотехнические показатели.

1.Уд.расход топлива ―210-230кгусл топлива.2.тепловой КПД 3.Уд.расход теплоты―5500-6100кДж\кг4.Уд.производительность (плоскостное напряжение Rf,(т\м2*сут)―съем мат-ла с 1м2 сечения печи в сутки.)(Объемное напряжениеRv,(т\м3*сут)―съем мат-ла с 1м3.

1- Топка, 2- пылевая камера, 3-барабан, 4- бандаж, 5- опорный ролик, 6- венцевая шестерня, 7-подвенцовая шестерня, 8-загрузочная камера, 9-горелка, 10-колоснековая решетка 11- колосниковый холодильник

95. ГИПСОВАРОЧНЫЕ КОТЛЫ НЕПРЕРЫВНОГО ДЕЙСТВИЯ: УСТРОЙСТВО, ПРИНЦИП РАБОТЫ, ТЕПЛОТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ, ПРЕИМУЩЕСТВА И НЕДОСТАТКИ.

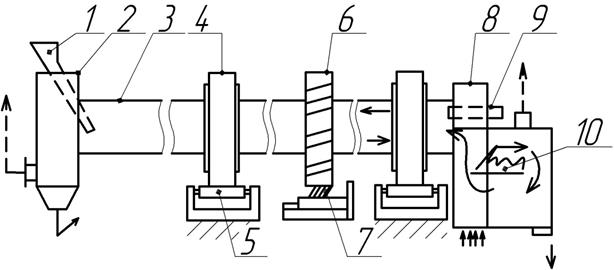

Гипсоварочные котлы непрерывного действия в зависимости от производительности имеют свои незначительные особенности. Котел непрерывного действия производительностью 7 т/ч состоит из цилиндрического корпуса и сферического днища. Внутри есть вертикальный винтовой конвейер, который помещен в жаровую рубашку. Жаровая рубашка в свою очередь крепится к металлической раме.

Винтовой конвейер предназначен для непрерывного удаления готового продукта.

Порошок гипсового камня загружают в периферическую часть котла с помощью шнекодозатора через загрузочное отверстие. Материал в котле одновременно циркулирует и перемешивается. Циркуляция осуществляется за счет того, что сваренный гипс имеет меньшую плотность по сравнению с плотностью сырьевой муки и при перемешивании поднимается вверх, где конвейером выгружается из котла через разгрузочное отверстие.

Такая конструкция показывает экономию 15 % топлива по сравнению с традиционным.

Температура газов при входе в котел одинакова для всех 3-х секций, за счет регуляторов конструкции расхода дымовых газов.

Процесс дегидратации с поглощением тепла, то при меньшем расходе => меньше температура в гипсовой муке.

Процесс дегидратации с поглощением тепла, то при меньшем расходе => меньше температура в гипсовой муке.

Теплотехнические характеристики:

Тепловой КПД=85-90%

Температура начальная 800-900, конечная 400-500, дымовые газы отводятся в сушилку или дробилку.

Преимущества: нет остановки котла.

Недостатки: усложненная конструкция, равномерность состава готового продукта отличается от периодического действия.

1-электродвигатель;

2-редуктор,

4-сборный коллектор отработанных газов,

7-шнек подачи гипсовой муки

12-патрубок выгрузки свар.гипса

15-мешалка

28-патрубок аварийной разгрузки котла

39,42,49- контроллеры подачи д.г

А, В, С- секция жаровых труб

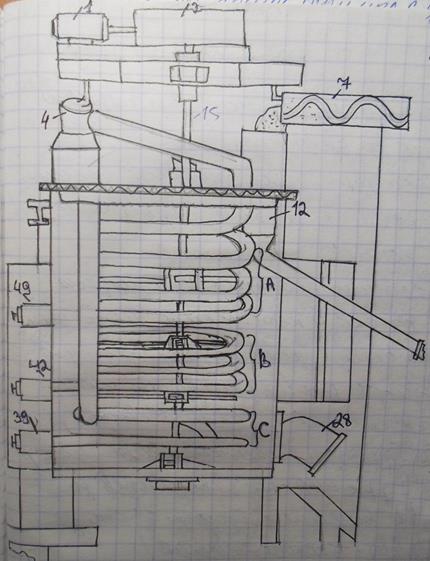

96. БАРАБАННАЯ СУШИЛКА: УСТРОЙСТВО, ПРИНЦИП РАБОТЫ, РЕЖИМЫ ТЕПЛОВЫХ ПОТОКОВ, ОСНОВНЫЕ ТЕПЛОТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ, ПРЕИМУЩЕСТВА И НЕДОСТАТКИ.

Предназначена для сушки кусковых и сыпучих материалов с влажностью более 2%. В этой сушилке сушатся известняк, глина, природный гипс, уголь, шлак, трепел, песок. Барабанная сушилка выполнена в виде сварного стального цилиндра с 2-я бандажами, каждый из которых опираются на пару роликов. Длина барабана 10-40м, d=1,6-5м, угол наклона 2-4, частота вращения от 2-6 обор. в мин., толщина стенки 10-14мм. Барабан приводится во вращение электродвигателем через редуктор, подвенцовое зубчатое колесо и венцовое зубчатое колесо. Ведущей является подвенцовое зубчатое колесо. Влажный материал с размером кусков до 40мм через течку подается в верхний конец барабанаи в результате наклона и вращения барабана перемещается по его длине и выгружается через разгрузочную камеру. Отработанные дымовые газы поступают на очистку в циклон. Барабан имеет вспомогательное оборудование: топочную камеру с форсункой или горелкой, камеру смешения и отверстие для подсоса холодного воздуха. Для улучшения теплообмена и более равномерного распределения материала внутри барабана установлены теплообменные устройства: лопастной теплообменник, цепной, ячейковый сектор, по длине используют комбинацию теплообменных устройств. Достоинства прямотока: более интенсивная сущка, макс. съем пара вследствие выс. разности Т, возможность сушки материалов чувствительных к воздействию теплоты, быстрое придание материалу подвижность. Недостатки: повышенный пылеунос, большой расход газа, ниже производительность. Достоинства противотока: снижение расхода топлива на 10% за счет полного использования теплоты, производительность выше на 25-30%, более равномерное распределение движущей силы, что позволяет легче автоматизировать процесс, меньший уровень пылеуноса. Недостатки: невозможность сушки материалов, чувствительных к тепловой обработке. Сушильный барабан характеризуется следующими показателями: 1. производительность по высушенному материалу до 40 т/ч 2. расход по испаренной влаге 3масса пара испаряющегося за 1ч с 1м3, зависит от влажности материала и природы материала 4расход теплоты для барабанной сушилки составляет 3600-5400 кДж/кг испаренной влаги

Достоинства сушилки: высокая производительность, простота в эксплуатации, надежность в работе, легко автоматизируется, возможность использования разного вида топлива.

Недостатки высокие кап.затраты, большой расход производственных мощностей, относительно высокий расход теплоты, недостаточная равномерность сушки.

Приход: 1.Теплота сгорания топлива 2. физическая теплота топлива

3. физическая теплота воздуха, поступающего на горение и разбавление

физическая теплота сырья

Расход:

1.На нагрев и испарение физической влаги

2.с отходящими из сушилки дымовыми газами

3. с высушенным материалом + пылеунос

4.потери в окружающую среду

5. потери теплоты в топке

материал

материал

-------- дымовые газы

-------- дымовые газы

1- внешний барабан, 2- внутрений барабан, 3- венцовая шестерня, 4- подвенцовая шестерня, 5-электродвигатель

97. СТРУКТУРА ТЕПЛОВОГО И ЭКСЕРГЕТИЧЕСКОГО БАЛАНСОВ ВРАЩАЮЩЕЙСЯ ПЕЧИ МОКРОГО СПОСОБА ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА. ХАРАКТЕРИСТИКА ТЕПЛООБМЕНА.

Приход:

1.Химическая теплота топлива,

2. Физическая теплота топлива  ,

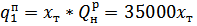

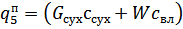

,

3. Теплота подогретого в холодильнике вторичного воздуха, поступающего на горение,

4. Теплота первичного воздуха, поступающего на горение,

5. Теплота сырьевого шлама  ,

,

6. Теплота пылеуноса, поступающего из холодильника,  ,

,

7. Теплота экзотермических реакций,

8. Теплота подсасываемого воздуха.

Расход:

1. Теплота расходуемая на испарение влаги и перегрев водяного пара,