Бегуны классифицируют по следующим признакам.

2)По технологическому назначению:

– для мокрого измельчения материалов влажностью 15-18%;

– для сухого или полусухого измельчения материалов влажностью не выше 10-12%;

– смесительные бегуны для перемешивания, уплотнения и измельчения различных компонентов смеси влажностью 10-12%

3)По способу действия: непрерывного и периодического действия.

По сравнению с другими машинами для измельчения материала, например, валковыми дробилками, в общем случае бегуны менее эффективны. Применение их вызвано специальными технологическими требованиями, когда наряду с измельчением необходимо обеспечить уплотнение, растирание, обезвоздушивание массы (например, при переработке глины).

Бегуны представляют собой один, чаще всего два, массивных катка, которые, перемещаясь по какой-либо поверхности, раздавливают (измельчают) своей массой находящиеся на этой поверхности куски материала. Размеры и масса катков являются технической характеристикой бегунов.

Бегуны представляют собой один, чаще всего два, массивных катка, которые, перемещаясь по какой-либо поверхности, раздавливают (измельчают) своей массой находящиеся на этой поверхности куски материала. Размеры и масса катков являются технической характеристикой бегунов.

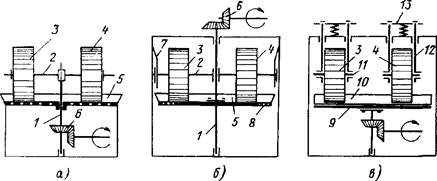

Кинематические схемы бегунов

Преимущества бегунов по сравнению с валковыми дробилками: обеспечивают специальную технологическую обработку материала – уплотнение, растирание, раздавливание, (обезвоздушивание глины).

Недостатки бегунов:

– сложность конструкции;

– низкая производительность;

– высокий удельный расход энергии.

90. ОСНОВНЫЕ ПРИНЦИПЫ РАЗМЕЩЕНИЯ (КОМПОНОВКИ) ОБОРУДОВАНИЯ В ЦЕХЕ.

Под компоновкой цеха понимается состав помещений, необходимых для размещения оборудования и вспомогательных служебных помещений, их взаимное расположение. Компоновка производства предусматривает полное соответствие специфическим условиям технологического процесса, безопасность и удобство обслуживания, удобство монтажа и ремонта, минимальная стоимость строительства. При компоновке учитывают степень токсичности, пожаро- и взрывоопасности. После решения вопросов объемной компоновки приступают к вопросам размещения оборудования по площадкам.

Принципы:

1) Технологические – обеспечивают производство технологического процесса, управление обсуждение контроль режимов;

2) Конструктивные – возможность монтажа оборудования, доступность для ремонта;

3) Охрана труда и окружающей среды;

4) Экономические – минимум капитальных затрат и затрат на эксплуатацию.

Три способа размещения оборудования:

1) Каскадный – расположение оборудования по высоте. С целью перемещения материала за счет сил тяжести. Снижаются энергозатраты на транспортировку.

Недостатки: Большая высота здания.

2)Групповой – выделяют группу однотипных машин и аппаратов технологически связанных между собой (сложностью, конструкцией и ремонтом – насосы; требованием к очистке газов – печи, сушилки).

3) Блочная компоновка – применяется с целью ускорения транспортировки и монтажа оборудования.

Все оборудование разделено на несколько блоков, каждый из которых обеспечивает выполнение технологических стадий технологического процесса.

Оборудование может размещаться на отрытых площадках и в зданиях.

91. ЦИКЛОННЫЙ ТЕПЛООБМЕННИК С ДЕКАРБОНИЗАТОРОМ: УСТРОЙСТВО И ПРИНЦИП РАБОТЫ, ОСНОВНЫЕ ТЕПЛОТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ.

91. ЦИКЛОННЫЙ ТЕПЛООБМЕННИК С ДЕКАРБОНИЗАТОРОМ: УСТРОЙСТВО И ПРИНЦИП РАБОТЫ, ОСНОВНЫЕ ТЕПЛОТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ.

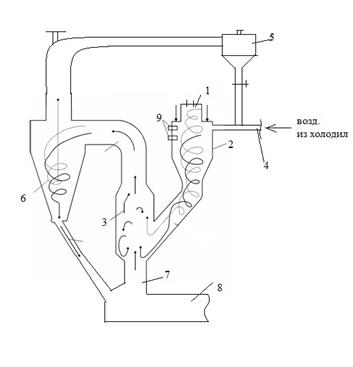

1 – вихревая камера; 2 – вихревой кальцинатор; 3 – кальцинир. шахта; 4 – газоход вторичного воздуха из холодильника; 5 – циклон 2-й ступени; 6 – циклон 1-й ступени; 7 – регулир. диафрагма; 8 – вращ. печь; 9 – горелки.

Декарб. состоит из 3-х частей (1,2,3) и встраивается между 1-й и 2-й ступенью циклона. В наших условиях целесообразно использовать цикл теплообменники с 2-3 ступенями, при использ 4-х ступенчатого теплоты о.г. (300  ) недостаточно. Сырьевая мука пройдя все ступени циклонов подается из 2-й ступ циклона с t муки 600

) недостаточно. Сырьевая мука пройдя все ступени циклонов подается из 2-й ступ циклона с t муки 600  в газоход, подогревается воздухом из холодильника и вносится в вихрев кальцинатор. Горелки вмонтированы в стенки под углом и обеспечивают тангенициальный ввод теплого воздуха. Это позволяет сжигать топливо в закруч потоках, что обеспечивает макс эффективность теплообмена с сырьевой мукой. Несмотря на большие затраты теплоты на проц декарбонизации этот процесс происх очень быстро (1-2 мин). В декарб осуществляется беспламенное горение топлива.

в газоход, подогревается воздухом из холодильника и вносится в вихрев кальцинатор. Горелки вмонтированы в стенки под углом и обеспечивают тангенициальный ввод теплого воздуха. Это позволяет сжигать топливо в закруч потоках, что обеспечивает макс эффективность теплообмена с сырьевой мукой. Несмотря на большие затраты теплоты на проц декарбонизации этот процесс происх очень быстро (1-2 мин). В декарб осуществляется беспламенное горение топлива.

В вихрев кальцинаторе степ декарб составляет 40-45%. Далее пылегазовая смесь подается подается в кальцинир шахту, кот выполнена в виде расширенного газохода, туда же под д.г. из печи (1100-1150  .

.

В кальцинир шахте происх декарбонизация еще на 40-45%. Т.о. ∑ степень декарбонизации 90%.

Скорость движения д.г. в шахте и соотв. время пребывания в ней материала регулируется в ней диафрагмой.

Сырьевая мука, которая декарб уже на 90%, осаждается в 1-й ступени циклона и с темп 850-860  подается в печь. Увеличивая расход топлива в декарб можно добиться 100% степенью декарбанизации и полностью исключить зону декарбонизации из печи. Но при этом параллельно начинается процесс образования эвтектик и образ щелочной микрорасплав поэтому со временем сырьев мука будет налипать на стенки декарбонизатора.

подается в печь. Увеличивая расход топлива в декарб можно добиться 100% степенью декарбанизации и полностью исключить зону декарбонизации из печи. Но при этом параллельно начинается процесс образования эвтектик и образ щелочной микрорасплав поэтому со временем сырьев мука будет налипать на стенки декарбонизатора.

В декарб сжиг 55-60% от общего расх топлива. Соотв в печи 40-45%.

На 1 декарб рыботают 2 ветки циклона параллельно.

Производительность по клинкеру 125 т/ч. Песь 4,5х80м.

Привемущества: высок интенсивность процесса, высок производительность, низк расход теплоты, высок теплов КПД.

Недостатки: возможность прогарания стенки декарбонизатора и налип материала на стенки при нарушении синхр подачи сырья и топлива.

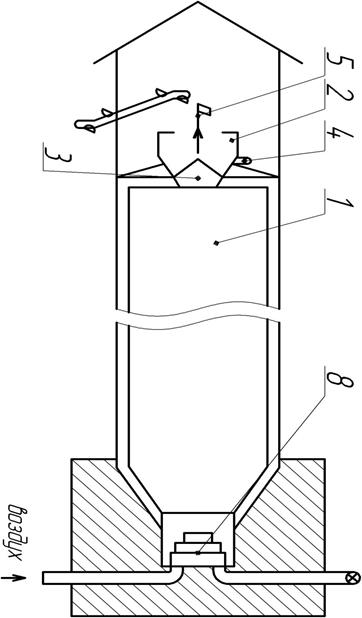

92. ШАХТНЫЕ ПЕЧИ ДЛЯ ОБЖИГА ИЗВЕСТИ: КОНСТРУКЦИИ, ПРИНЦИП ДЕЙСТВИЯ, РЕЖИМЫ РАБОТЫ, ТЕПЛОТЕХНИЧЕСКИЕ ПОКАЗАТЕЛИ.

Дел-ся на 3 групп:*пересыпные(топливо загружается вместе с мат-лом), *работающие на газе или мазуте, *снабженные топками полного сгорания.

Шахта печи состоит из стального кожуха и кладки. Шахта пересыпных печей может иметь вид полого цилиндра или составленных основаниями двух усеченных конусов. У шахты круглого сечения меньшая объемная поверхность, благодаря чему значительно уменьшаются потери теплоты в окружающую среду.В печах на газообразном и жидком топливе применяют эллипсовидное и прямоугольное сечения шахты, что позволяет более равномерно распределять газообразное топливо в слое обжигаемого материала.

Огнеупорная кладка шахтной печи состоит из внутреннего защитного слоя — футеровки и наружного — теплоизоляционного. Футеровка шахты существенно влияет на процесс обжига и его технико-экономические показатели.

Зона подогрева подвержена колебаниям температуры, особенно значительным в период загрузки шихты. Этим условиям удовлетворяет шамотный уплотненный кирпич. Толщина футеровки в зоне подогрева —230...345мм.

В зоне обжига (в средней части шахты) температура достигает 1300-1400°С, а в местах скопления твердого топлива и ввода газообразнoгo может быть и выше.

Разрушающее действие на огнеупорные материалы оказывает СО. Глубина проникновения СО, шлака и газов в огнеупорные материалы зависит от их пористости. Поэтому для зоны обжига пригодны материалы с небольшой пористостью.

В качестве огнеупорных материалов для футеровки зоны обжига применяют шамотный уплотненный доменный и хромомагнезитовый кирпич, а для печей большой мощности — периклазовый кирпич. Толщина футеровки — 345... 460 мм и более, характеристика огнеупорной кладки печей всех типов - стойкость футеровки.

Для футеровки зоны охлаждения применяют шамотный уплотненный доменный кирпич. Толщина футеровки — 230 ...345 мм. К основным требованиям, предъявляемым к теплоизоляционным огнеупорным материалам, относятся огнеупорность и теплопроводность. Теплопроводность материала связана с его плотностью. Чем она ниже, тем меньшей теплопроводностью он обладает. Теплоизоляционный слой футеровки шахты выполняют из шамотных легковесных огнеупоров толщиной 230... 460 мм.

Для снижения потерь теплоты через стенки шахты пространство между кладкой и кожухом размером 50... 65 мм заполняют керамзитовым гравием, шамотной крошкой, молотым трепелом.

В шахтной известняково-обжигательной печи, с точки зрения ведения технологического процесса, различаются три основные зоны:подогрева, обжига, охлаждения.

Зона подогрева шихты находится в верхней части печи. В этой зоне, поступающая в печь шихта, высушивается и подогревается до температуры диссоциации горячим газом, образовавшимся в результате сгорания топлива и разложения известняка. Протяженность этой зоны должна обеспечить охлаждение проходящего через неe газа до возможно низкой температуры. Поступающий в эту зону газ с температурой > 900 0С должен быть охлажден до температуры несколько выше точки росы, а именно - 55...60°С. Одновременно шихта выходит с зоны подогрева нагретой до 900°С. Эта температура превышает температуру возгорания кусков топлива, однако из-за отсутствия кислорода, его возгорания не происходит.

Зона обжига находится примерно в средней части шахты печи. В этой зоне происходит сгорание топлива и разложение карбоната кальция. В печах, где топливом является кокс, границы зоны обжига не являются точно фиксированными и постоянными. Ее протяженность зависит от ряда факторов (фракционного состава известняка и кокса, соотношения их количеств и химического состава, периодичности и продолжительности отбора извести и проч.). Производительность газовых компрессоров также как и аэродинамическое сопротивление печи и трубопроводов газа оказывают существенное влияние на протяженность и положение зоны обжига. Но, при соблюдении оптимального соотношения "шихта-газ" и при постоянной температуре отбираемых газов, зона обжига имеет строго определенную высоту и положение в печи. По сути дела зона обжига состоит из трех условных подзон, в которых происходят определенные физико-химические процессы. Это подзоны:- декарбонизации, в которой происходит разложение карбоната кальция;- окислительная, в которой происходит сгорание топлива;- рекарбонизации, в которой при неправильном ведении процесса происходит превращение С02 в СО.

При чрезмерно низких температурах обжига получается не полностью обожженная известь, т.н. «недопал» и газ с меньшим содержанием СО2, а при очень высоких температурах обжига и большой протяженности зоны обжига получается пережженная известь - «перепал», которая трудно и медленно гасится.

Зона охлаждения находится ниже зоны обжига. В этой зоне заканчивается разложение карбоната, особенно кусков больших размеров. Необходимое для этого тепло поступает с наружной поверхности кусков обожженной извести, температура которой выше температуры неразложившегося ядра.

Холодный воздух, необходимый для процесса горения топлива, подается в нижнюю часть шахты печи, охлаждает обожженную известь и одновременно нагревается, поступая в зону обжига с температурой около 600 0С. Обожженная и охлажденная до температуры <80-100°С известь вместе с золой сгоревшего топлива отбирается из нижней части печи.

Обычно известняково-обжигательные печи имеют активную высоту шахты 16-20 м. После модернизации, при хорошей подготовке шихты и равномерном распределении ее по сечению печи, общая высота, необходимая для протекания всего технологического процесса получения извести и сатурационного газа, находится в пределах 12-14 м.

Температуру газа на выходе из печи нельзя понижать менее 50°С, так как при этом возможна конденсация водяного пара, присутствующего в газе.

Показ-ли работы шахт. печей: 1)уд. произ-сть хар-ся 2-мя показ-лями(плоскостное=10-14т/м2*сут, объемное=0.6-0.8т/м3*сут), 2)уд. расход топлива=170-190 кг у.т./т извести, 3)тепл. КПД печи д/ пересыпных и газовых=65-75%, д/ печей с выносными топками=50-60%, 4) уд. расход теплоты=4800-5500кДж/кг извести.

Д.:*небольшая материалоемкости, *выс. тепловой КПД. *полная механ-ция пр-са, *невысок. расход теплоты. Н.: *низк. произ-сть, *низкое кач-во гот. продукта, *повыш. расход э/э на работу тягодутьевого обор-ния.

Теплообмен шахтн. печей основано на принципе конвективного т/обмена м/д слоем мат-ла, кот. дв-тся сверху вниз и дым. газами, кот. фильтр-ся ч/з слой мат-ла снизу вверх. Это слоевой режим т/обмена. Доля лучистого т/обмена из-за наполнения мат-лом газ. пр-ва и соотв-но малой длины луча в зоне мах темп-р не более 20%. Теплопроводность влияет на т/обмен. Т/обмен связан с термич. сопр-нием куска мат-ла, поэтому коэф-нт теплоперадачи опр-ют по отн-нию не к пов-сти обжигаемого мат-ла, а объему засыпки. К=1/(1/αv+d2экв./(72λ(1-γ))); αv –объемный коэф-нт теплопередачи, 1/ αv-термич. сопр-ние, λ-теплопроводность кусков мат-ла, d2экв- эквив. диаметр кусков, γ-пористость слоя мат-ла.

Пр-с т/обмена в шахтн. печи м. инстенс-ть уменьшая размер кусков, увеличивая скорость газов. но при этом увел. ародин. сопр-ние.

Пр-с т/обмена в шахтн. печи м. инстенс-ть уменьшая размер кусков, увеличивая скорость газов. но при этом увел. ародин. сопр-ние.

93. СТРУКТУРА ТЕПЛОВОГО И ЭКСЕРГЕТИЧЕСКОГО БАЛАНСОВ ШАХТНОЙ ПЕЧИ. ХАРАКТЕРИСТИКА ТЕПЛООБМЕНА.

Тепловой баланс.

Приход:

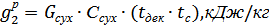

1. Химическая теплота топлива

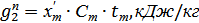

удельный расход топлива на 1кг продукта.

удельный расход топлива на 1кг продукта.

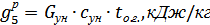

2. Физическая теплота топлива

3. Теплота воздуха который подается на горение

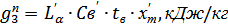

расход воздуха на 1 кг сжатого топлива

расход воздуха на 1 кг сжатого топлива

4. Теплота материала который поступает в печь

масса воды

масса воды

температура сырья

температура сырья

Расход:

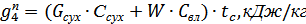

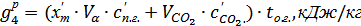

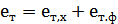

1. Затраты теплоты на испарение влаги и перегрев водяного пара до температуры отходящего газа

теплота 1кг воды(2500 кДж/кг)

теплота 1кг воды(2500 кДж/кг)

теплоемкость водяного пара, при температуре отходящих газов

теплоемкость водяного пара, при температуре отходящих газов

масса воды которая спорилась при получении 1 кг извести

масса воды которая спорилась при получении 1 кг извести

2. Затраты теплоты на подогрев сухой части до температуры декорбанизации

наачальная температура сырья

наачальная температура сырья

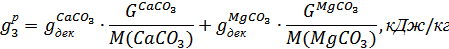

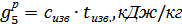

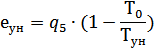

3. Затраты теплоты на декорбанизацию

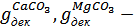

теплота декорбанизации 1 моля

теплота декорбанизации 1 моля  и

и

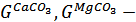

масса

масса  и

и  разлагающихся до Mg и Ca

разлагающихся до Mg и Ca

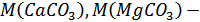

молярные массы

молярные массы  и

и

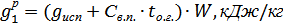

4. Теплота отходящих дымовых газов из печи

из правила адитивности

из правила адитивности

5. Теплота вы ходящего материала из печи

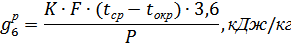

6. Потери тепла в окружающую среду

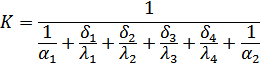

коэфициент теплопередачи

коэфициент теплопередачи

площадь поверхности шахтной печи

площадь поверхности шахтной печи

средне логарифмическая температура газов

средне логарифмическая температура газов

производительность

производительность

Эту статью рассчитывают для каждой зоны печи

7. Теплота пылеуноса

Эксергетический баланс.

Приход:

1. Эксергия топлива

Расход:

1. Эксергия отходящих из печи газов

2. Потери эксергии при смешении продуктов горения с водяным паром и технологическим

3. Эксергия выходящей из печи извести

4. Эксергия пылеуноса из печи

5. Потери эксергии в окружающую среду

6. Полезная работа эксергии