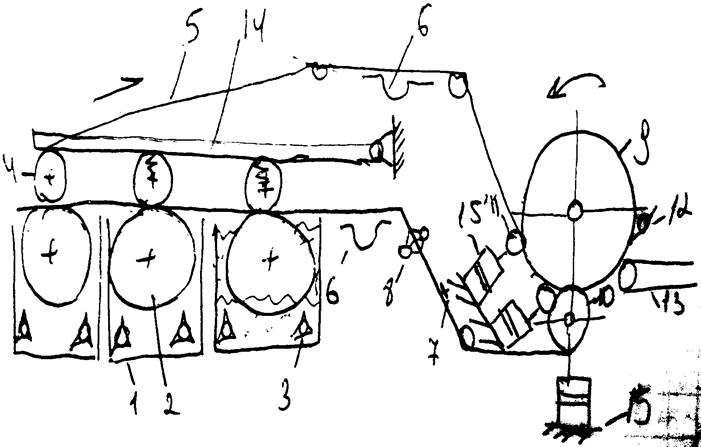

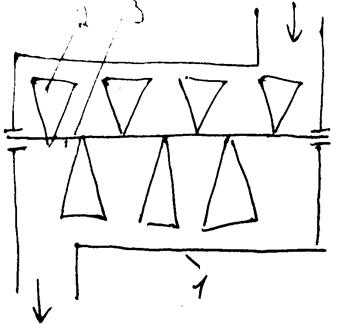

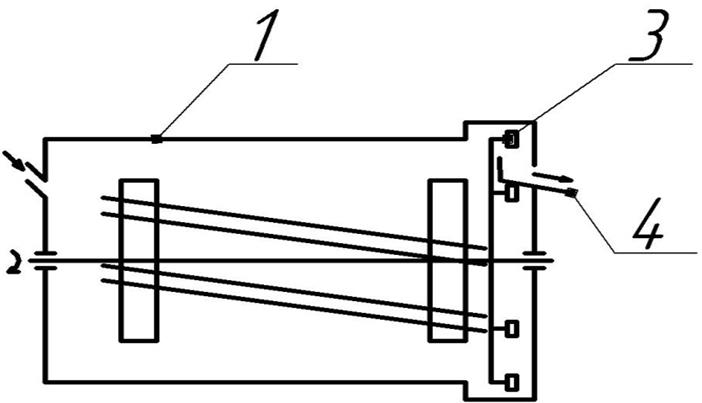

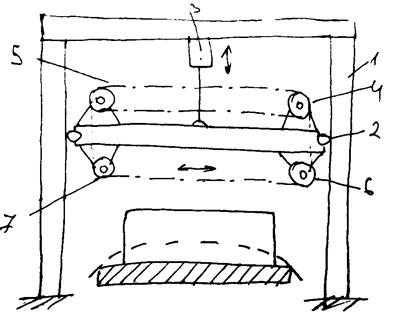

1-ванны; 2-сетчатые цилиндры;3- мешалки;4- гауч-вал;5- сукно;6- вакуум камеры

7-сукнобойка;8-фарсунки; 9-форматный барабан;10-основной пресс-вал;11- пресс-валы дополнительные ;12-нож для снятия листа;13- коневейер;14-прижимная рамка;

7-сукнобойка;8-фарсунки; 9-форматный барабан;10-основной пресс-вал;11- пресс-валы дополнительные ;12-нож для снятия листа;13- коневейер;14-прижимная рамка;

15-гидроцилиндры

Сетчатые цилиндры почти полностью находятся в ваннах погруженные в суспензию. Суспензия фильтруется через поверхность цилиндра, внутрь попадает чистая вода, а снаружи образуется слой асбестоцементой массы. Цилиндр имеет поверхность из 2-ух сеток: 1-ая опорная (размер ячейки 5 мм), 2-ая фильтр (170 мкм).

С каждого цилиндра слой массы переходит на сукно, за счет более гладкой поверхности. В местах перехода слой дополнительно уплотняется волками.

Усилие их прижатия формируется за счет прижимной рамки с пружинками.

Далее слой обезвоживается в первой вакуум камере и подается на форматный барабан.

Толщина за 1 цикл 1 мм. По достижению толщины изделия 4-10 мм срабатывает нож и изделие срезается. Далее происходит регенерация сукна: заключается в механической очистке сухнобойкой.

Срок службы сукна-1 неделя. Форматный барабан имеет канавки в радиальном направлении для отвода воды. Скорость сукна 1 м/с.

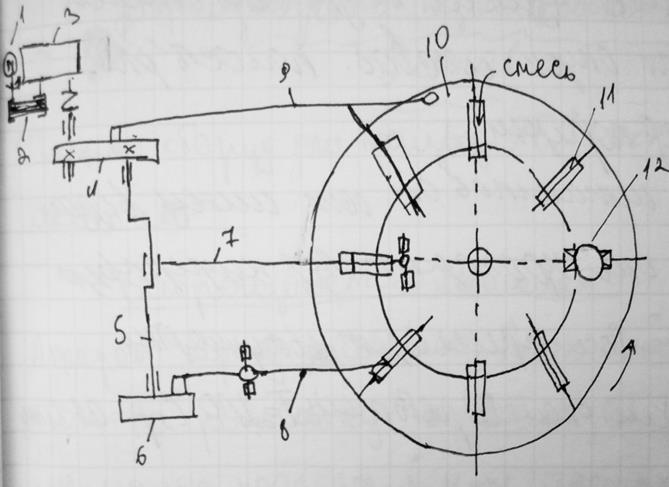

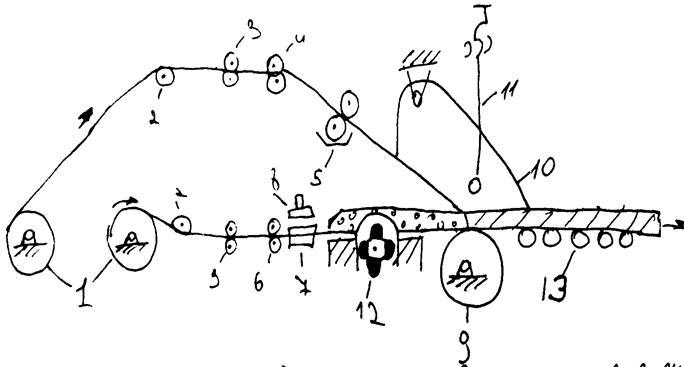

83. ПРЕСС ДЛЯ ФОРМОВАНИЯ СИЛИКАТНОГО КИРПИЧА: УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ.

1-электродвигатель;2-ременная передача;3-редуктор;4-зубчатая передача;5- коленчатый вал;6-кулочковая шайба (кулачок);7-рычаг механизм прессования;8-рычаг механического выталкивания;9-тяга поворота стола;10-поворотный стол;11-штампы(8шт);12-щетка.

Все рабочие движения пресса осуществляются от одного коленчатого вала- прессованное изделие непосредственно от колена; выталкивание и поворот стола с помощью кулачка.

Все эти операции происходят при остановке стола. Между 2-мя последними операциями стол поворачивается на 45◦. Для съема изделия со стола основание приподнимается, штамп выталкивает изделие на уровень стола. Далее штампы опускаются, освобождается полость для загрузки следующей порции.

Для очистки штампов от остатков смеси в одном месте стола они проходят под непрерывно вращающейся щеткой.

84. БЕТОНОСМЕСИТЕЛИ. УСТРОЙСТВО, ПРИНЦИП ДЕЙСТВИЯ, УСЛОВИЯ ДЛЯ ЭФФЕКТИВНОЙ РАБОТЫ.

Бетономешалки (бетоносмесители) используют для равномерного смешивания цемента с водой и различными наполнителями (гравий, керамзит, отсев, песок, шлак, щебень и другими твердыми добавками), что позволяет в несколько раз ускорить темпы строительства.

По типу работы:-принудительного действия;-гравитационного перемешивания.

По форме барабана: цилиндрический, многогранный, цилиндроконический

По виду привода: с центральным, с преферыйным.

В бетоносмесителях принудительного смешивания емкость неподвижна, перемешивание осуществляется вращением лопастей. Перемешивание осуществляется тщательное, обеспечивая однородность смеси, а следовательно, более высок кач-во бетона.

Гравитационное перемешивание происходит под действием силы тяжести, в этом случае, напротив, лопасти зафиксированы, вращается сама емкость. Как правило, подобные агрегаты не производят большие объемы и подходят при частном строительстве дома, дачи, ремонтных работах. К достоинствам этих машин можно отнести возможность перемешивания любого другого сыпучего материала, например, кормов или удобрений в сельском хозяйстве. Автобетоносмеситель может также обеспечить одновременную транспортировку готовой смеси.

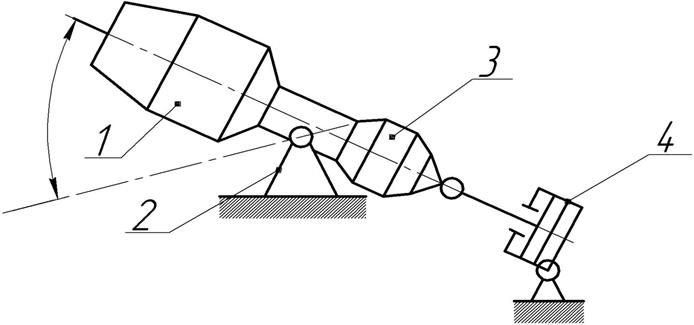

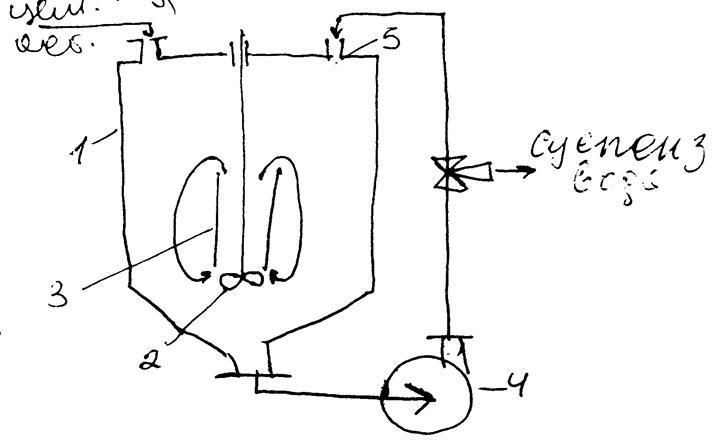

Грушевидный смеситель периодического действия с центральным приводом.

1-барабан,2-опора,3- мотор редуктора,4-гидроцилиндр подъема и опускания.

В крайнем верхнем положении происходит загрузка. В крайнем нижнем положении происходит выгрузка. Количество циклов для нормального перемешивания-30÷40. Внутри барабана закреплены 3 статичные лопасти. Такие смесители целесообразно организовывать по принципу «пьяной бочки».

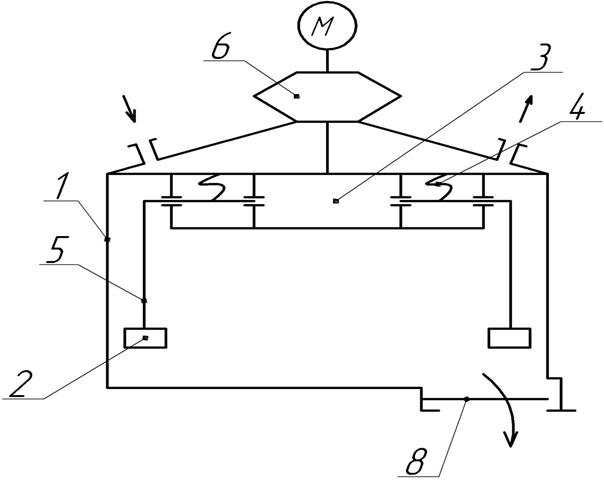

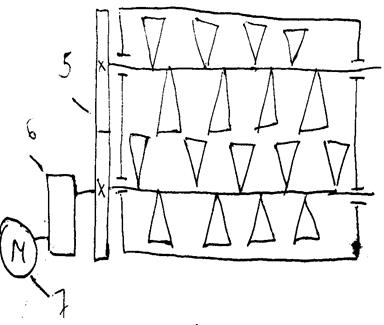

Роторный бетоносмеситель

1-корпус,2-лопатки,3-ротор,4-предохранительные пружины,5-кронштейны,6-мотор редуктора,8-шибер

Используется для перемешивания сыпучих и пастообразных материалов. Машина периодического действия.

Двухвальный лопастной смеситель

1-корпус,2-лопасти,3-валы,5-открытая зубчатая передача,6-редуктор,7-электродвигатель.

85.СМЕСИТЕЛИ ДЛЯ ПРИГОТОВЛЕНИЯ АСБЕСТОВОЙ И АСБЕСТОЦЕМЕНТНОЙ СУСПЕНЗИЙ: УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ.

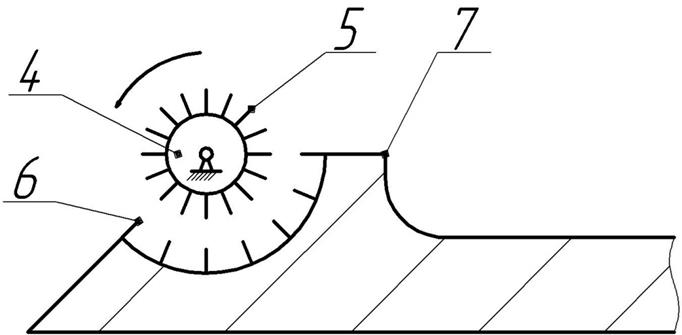

Голлендор

4-лопастное колесо,5-лопасти,6-гребенка,7-«горка»

Асбест. Суспензия затягивается в зазор между горкой и колесом, где с помощью лопаток происходит распушка.

Турбосмеситель.1-корпус,2-пропейлернаямешалка,3-труба-диффузор,4-насос,5-распушивающее устройство .

Ковшовая мешалка

1-цилиндрический корпус,2-перемешивающий орган,3-ковши,4-сливной латок.

Служит для поддержания суспензии асбеста.

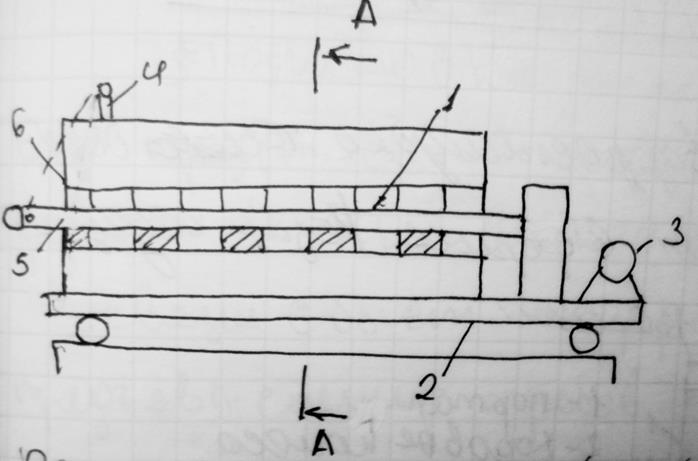

86.АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ГИПСОКАРТОННЫХ ЛИСТОВ:УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ.

1-рулоны картона,2-натяжные ролики,3-дисковые ножи для обреза края листа,4-натяжные ролики,5-устройство для нанесения клея на край листа,6-станок для нанесения надрезов для изгибания листа,7-устройство для сгибания нижнего листа,8-гипсомешалка,9- опорный волок,10-клин,11-винтовой механизм,12-уплотнитель,13-роликовый конвейер.

Из нижнего листа формируется лоток в него на позиции 8 вливается гипсовое вяжущее и на позиции 10 приклеивается «крышка» из верхнего листа. Подпрессовывается и отправляется на сушку.

87.МАШИНЫ ДЛЯ РЕЗКИ ГАЗОСИЛИКАТНОГО МАССИВА. РАЗНОВИДНОСТИ, ОСОБЕННОСТИ РАБОТЫ, ДОСТОИНСТВА И НЕДОСТАТКИ.

Разновидности: продольной резки; поперечной резки; с одновременной продольно-поперечной резки.

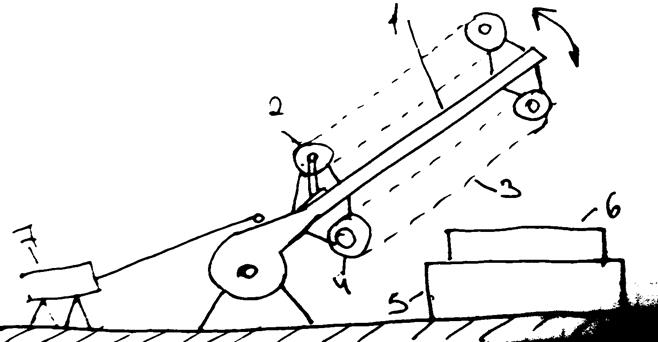

Продольная резка.

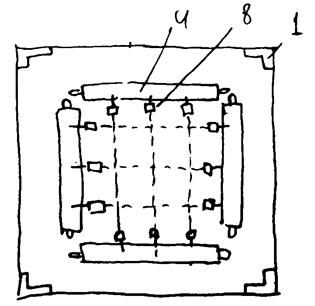

1-резательный стол,2-подвижная платформа,3-привод вращения волков формы,4-резательная рамка,5-челнок,6-струна.

Резательная струна (4,5,6) неподвижна через нее продвигается массив.

Поперечная резка

1-резательная рамка,2-приводной тросик,3-резательная струна,4- натяжной барабан,5-поддон,6-массив,7-гидроцилиндр поворота рамки.

1-резательная рамка,2-приводной тросик,3-резательная струна,4- натяжной барабан,5-поддон,6-массив,7-гидроцилиндр поворота рамки.

Преимущество: высокое качество и точность резки.

Недостатки: Меньше производительность, громоздкость.

Одновременная продольно- поперечная резка.

1-портал,

2-ходовые колеса,

3-гидроцилиндр,

4-приводной барабан,

5-приводной тросик,

6-натяжной барабан,

6-натяжной барабан,

7-резательная струна,

8-устройство для натяжения струны.

В таких машинах проводится распалубка только боковых бортов.

Т.е массив остается в форме.

Резка осуществляется возвратно-поступательным движение рамки.

Преимущества: меньше габариты.

Недостатки: перекос резательной рамки, недорез массива вследствие прогиба резательной струны .

88. КОНСТРУКЦИИ КОНВЕЙЕРОВ: ЛЕНТОЧНЫЕ, ПЛАСТИНЧАТЫЕ, СКРЕБКОВЫЕ, ВИНТОВЫЕ. ОБЛАСТЬ ПРИМЕНЕНИЯ, ПРЕИМУЩЕСТВА И НЕДОСТАТКИ.

Конвейеры.Различают с тяговым органом( ленточные, пластинчатые и скребковые) и бестяговые( винтовые, роликовые, вибрационные).

Ленточные конвейеры могут быть стационарными и передвижными, переносными, перемещают грузы в горизонтальной и наклонной плоскости. Ленты из синтетического каучука, резинного-тканиевые, резино-троссовые, морозостойкие и теплостойкие, ширина ленты 0.3-2 м. Лента в движение от приводного барабана, э/двигателя ч/з редуктор, натяжение ленты натяжным барабаном осущ. с помощью натяжного устройства кот м. быть винтовым или грузовым. Промежуточная разгрузка с помощью плужкового сбрасывателя под углом 30-45. Достоинства ленточного конвейера: простота конструкции, надежность. низкий расход энергии. Недостатки: непригодны для пылящихсяи горящих материалов.

Пластинчатые конвейеры подобны ленточным, основным элементом явл. каркас пластинчатая лента. шарнирнопластинчатые цепи, приводные и натяжные звездочки привод и опорные ролики. использ.для перемещения тяжелых и горячих материалов. Недостаток большая металлоемкость и сложность конструкции.

Скребковые конв.- машины для непрерывного перемещения сыпучих мат-лов с помощью скребков, закрепленных на одной или 2-ух тяговых цепях, движущихся по желобу, высотой hж, или по трубе. Примен-ся для трансп-ки пылевидных, зернистых и мелкокусковых материалов, а также для перемещения и охлаждения грузов с повыш. Т. Различают: со сплошными, фигурными, контурными скребками. Достоинства: простота констр,возможность загрузки и выгрузки в любой точке, герметичность конв, значительный угол подъема(до 90), возмо-ть одновр.с перемещением выполнять технологические функции(охлажд,нагрев,промывка). Недостатки: повыш. расход энергии, повышен. износ цепи скребков, измельч. при трансп-ке хрупких мат-ов, малая длина перемещения до 100 м.

Винтовые (шнековые) конв.предназначены для прямолинейного перемещения сыпучих,мелко-зернистых мат-ов с помощью винта(шнека).В зав-сти от св-в груза и назначения шнека применяют винты различн.типов: сплошные(для сып.порошк.зернистых мат.), ленточные(для влажных,налипающих мат-ов), лопастные или фигурные. Достоинства: герметичность, надежность, простота, возможн.совмещ.с техн.операциями, загр.ивыгр.в любой точке,угол подъема до 90. Недостатки: повыш.расход энергии, малая длина трнсп-ки до 40 м, повышен.износ шнека, истир.и дробелние транспорт.мат, чувствительность к перегрузкам.

89. КОНСТРУКЦИИ ВАЛКОВЫХ ДРОБИЛОК И БЕГУНОВ. НАЗНАЧЕНИЕ, ДОСТОИНСТВА И НЕДОСТАТКИ.

Валковые предназначены для вторичного дробления, т. е. среднего и мелкого дробления как твердых (sСЖ ≤ 150 МПа), так и мягких и хрупких материалов прочностью sСЖ ≤ 80 МПа. К первым относятся известняк, полевой шпат и др., ко вторым – мергель, мел, уголь, шлак, глинистый сланец, а также глина.

На предприятиях вяжущих материалов они применяются для дробления мягких пород – мергеля, глины, мела.

Валковые дробилки классифицируют по:

– количеству валков – с одно-, двух-, трех-, четырех-, пяти-, шести- и даже восьми валками. Примером последних служат разгрузочные устройства шахтных печей;

– конструкции валков – с гладкими, рифлеными, ребристыми и зубчатыми валками, причем сочетание валков с разной дробящей поверхностью может быть различным (например, оба гладких валка; один имеет гладкую, другой рифленую и т. д. поверхности);

– методу установки валков – с одной парой подвижных и другой парой неподвижных подшипников, с подвижно установленными подшипниками, с двумя парами неподвижных подшипников.

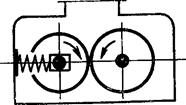

Основным рабочим элементом валковой дробилки является цилиндрический валок, вращающийся на горизонтальной оси. Материал для дробления подается сверху, затягивается между валками или валком и футеровкой камеры дробления и дробится.

Принципиальная схема двухвалковой дробилки. Валки вращаются навстречу один другому и дробят материал, раздавливая его и частично истирая. Иногда для увеличения истирания, необходимого при измельчении некоторых материалов, валкам сообщают разную скорость.

Принципиальная схема двухвалковой дробилки

Один валок 4 приводится во вращение от двигателя через шкив 1 и шестеренчатую передачу 5. Другой валок 3 связан с первым шестернями 2 с удлиненными зубьями, допускающими отход валков при пропуске недробимых предметов (рис. 3.13, а). Такое кинематическое решение довольно сложно, кроме того, оно не обеспечивает нормальную работу шестерен с удлиненными зубьями в условиях динамических нагрузок и абразивной пыли. Поэтому в последнее время каждый валок приводится во вращение от электродвигателя (рис. 3.13, б) или через редуктор 6 и карданные валы 7 (рис. 3.13, в).

Один валок 4 приводится во вращение от двигателя через шкив 1 и шестеренчатую передачу 5. Другой валок 3 связан с первым шестернями 2 с удлиненными зубьями, допускающими отход валков при пропуске недробимых предметов (рис. 3.13, а). Такое кинематическое решение довольно сложно, кроме того, оно не обеспечивает нормальную работу шестерен с удлиненными зубьями в условиях динамических нагрузок и абразивной пыли. Поэтому в последнее время каждый валок приводится во вращение от электродвигателя (рис. 3.13, б) или через редуктор 6 и карданные валы 7 (рис. 3.13, в).

Дробление в валковой дробилке осуществляется следующими способами:

– раздавливанием (при одинаковой скорости валков);

– раздавливанием и истиранием (при разной скорости валков);

– раздавливанием, истиранием, раскалыванием и частичным ударом, что зависит от конструкции валков и их скоростей.

Производительность валковых дробилок находится в пределах от 3-5 до 500-700 т/ч.

Достоинства валковых дробилок:

– удобны для измельчения влажных и вязких материалов (глина), т. к. позволяют устанавливать скребки для снятия с валков налипшего материала;

– позволяют предусматривать устройства для равномерного распределения материала на валках – для исключения неравномерного износа поверхностей, а также приспособления для проточки бандажей.

Недостатки – менее эффективны, чем щековые и конусные дробилки при дроблении твердых материалов.

Этот недостаток устраняется в щечно-валковых комбинированных дробилках (изготовитель Магилевский завод Стоммашина), которые выпускается небольшой производительностью 6,5 т/ч, тип СМ – 165А.

Щечно-валковой дробилкой называют еще одновалковую дробилку, в которой дробление происходит между валком и криволинейной плитой.

Бегуны применяют для мелкого дробления (размер кусков готового продукта 3-8 мм) и грубого помола (размер зерен 0,2-0,5 мм) глины, кварца, шамота, доломита и других строительных материалов. Широко используются в производстве керамики и огнеупоров, а также в производстве асбоцементных изделий на первой стадии распушки асбеста