Основы расчет осн. Пар-ров и эл-тов виброгрохотов. (со шпоры)

Расчет произв-ся по зад-ой произв-сти и требуем. гранулометр-ому составу сортируемого мат-ла.

1. Выбирается тип грохота (горизонт. или наклон.) и задаются ω=150-850 колеб/мин.

2. Опр-тся S сит (F) =Q/(q K1 K2 K3 m) где q – уд. пр-сть грохота д/ опр-ого отв-тия сит, К1-коэф-нт завис-щий от угла наклона сит, К2- коэф-т учит-щий %-ое сод-ние нижнего класса в исх. мат-ле, К3-коэф-т учит-щий в нижн. классе зерен р-ром<1/2 одного отв-тия сита, m- коэф-т учит-щий неравномер-сть питания и зернового состава мат-ла, форму зерен и тип грохота.

3. Задаются размерами сита из соотн-ния L/B=2-3.

4. Опр-тся динам. коэф-нт грохота. хар-щий динам. нагруженость короба грохота и величину его ускорения≤8.

5. Опр-ся А. колебаний короба грохота.

6. Опр-ся стат. момент – масса дебаланса при кот. выдерж-ся наиб. значит-ые А. колебания грохота.

7. Опр-ют мощность, необ-мую д/ поддержания колебаний.

8. Мощность д/ опр-ния трения в подшиниках.

9. Опр-ся мощность приводного эл./дв.: д/ горизонт. грохотов с напр-ыми колебаниями=7)+8); д/ наклоню грохотов = [2*7)+8)]/ή.

10. Находжиться сумарн. жесткость опорных упругих эл-тов.

Опр-ся эф-сть грохочения: Е=е*К1*К2*К3, е –эталонная эф-сть грохочения.

75. ВНУТРИМЕЛЬНИЧНЫЕ УСТРОЙСТВА ТРУБНЫХ МЕЛЬНИЦ, НАЗНАЧЕНИЕ И ИХ ВЛИЯНИЕ НА ПРОЦЕСС ПОМОЛА.

Бронефутеровка -плиты из износостойкой марганцовистой стали 110Г13Л или хромистой стали 120Г13Х2Л, 100ХГСЛ и 220Х10 со звукоизолирующей прокладкой. Первая камера футерована каблучковыми плитами, вторая – ступенчатыми или волнистыми плитами. В сырьевых мельницах в некоторых случаях применяют специальную резиновую футеровку. Форма поверхности плит существенно влияет на производительность мельницы и качество измельчаемого материала. Но среди большого разнообразия форм плит (плоские, выпуклые, волнистые, ступенчатые и т. д.) сейчас признаны лучшими самосортирующие конусные броневые плиты с каблучной поверхностью. При использовании таких плит производительность мельницы при мокром помоле сырьевых материалов повышается на 20—25%, а при сухом помоле сырья или клинкера на 15—20%.Бронефутеровка обеспечивает защиту корпуса от воздействия мелющих тел и материала и оказывает большое влияние на протекание процесса измельчения. Кроме высокой износоустойчивости и механической прочности она должна отличатся надежностью и простотой крепления, легкосъемностью и заменяемостью, обеспечивать звукоизоляцию. Срок их службы обычно 1 – 4 года в зависимости от условий работы мельницы.

В качестве мелющих тел используют стальные или чугунные шары диаметром 30-120 мм (типоразмер через каждые 10 мм).В камеры грубого помола обычно загружают шары большого диаметра (больше 60 мм), а масса шара от 0,9 до 8 кг, тонкого помола – шары с диаметром меньше 60 мм.В камеры тонкого помола загружают также стальные или чугунные (из отбеленного чугуна) цилиндрики (цильпебс) диаметром 16-25 мм и длиной 25-40 мм. Чугунные цилиндрики иногда выполняют с присадкой хрома и никеля.Для повышения эффективности помола в качестве мелющих тел иногда используют двояковогнутые шары, кубики, усеченные конусы, эллипсоиды и т. д.

Междукамерные перегородки. Назначение их— препятствовать перемещению мелющих тел по длине барабана и разделять емкость барабана на камеры. Но при этом измельчаемый материал должен свободно перемещаться по длине барабана. Удовлетворяют этому требованию перегородки с отверстиями диаметром меньшим, чем минимальный размер мелющих тел в камерах по одну и другую сторону перегородки. В торце барабана со стороны разгрузочного устройства установлена разгрузочная решетка.

Трубошнек предназначен для перемещения материала внутри трубной мельницы и для выхода его через выходную решотку на сито, для для отделения готового продукта.

76. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ОБОРУДОВАНИЯ.

Сплавы на железной основе. Чугун – сплав железа с углеродом, содержащий свыше 2 % углерода. Кроме указанных компонентов, в состав чугуна входит 0,5–4,5 % кремния, до 1,2 % марганца, не более 0,2 % фосфора и до 0,1 % серы. Фосфор и сера являются вредными примесями, поэтому их содержание в сплаве ограничивается.

Чугуны обладают удовлетворительной коррозионной устойчивостью и нередко используются для изготовления оборудования, работающего с температурой стенки –15 +250 °С; при диаметре 1000 мм допускается максимальное давление – 0,6 МПа. В целях повышения прочности и коррозионной устойчивости выпускают легированные чугуны.

Углеродистые стали и конструкционные низколегированные стали удовлетворительно устойчивы в растворах серной кислоты при массовой концентрации свыше 65 % и температуре не более 40 СС. В азотной кислоте они устойчивы в интервале концентрации 80–96 % благодаря образованию защитной окисной пленки, которая при более высоких концентрациях разрушается.

В то же время такие стали отличаются повышенной жаростойкостью и могут применяться при высоких температурах.

Никель и его сплавы. Никель обладает хорошими механическими свойствами и высокой коррозионной устойчивостью в ряде агрессивных сред. В химическом машиностроении чистый никель используют редко вследствие его дефицитности и дороговизны. Никель применяют для облицовки аппаратуры из углеродистых сталей.

Более высокой коррозионной устойчивостью обладают сплавы никеля с медью (монель), молибденом (хастеллой) и хромом (инконель). Эти сплавы устойчивы в растворах H2S04, H3PO4, HF при комнатной температуре.

Свинец. Это легкоплавкий металл (tпл 327 °С), обладающий низкой прочностью, высокой пластичностью и плотностью, что затрудняет его использование как конструкционного материала. Из свинца изготовляют трубы, роли (листовой свинец) и другой прокат.

Алюминий и его сплавы. Алюминий отличается низкой плотностью (ρ = 2700 кг/м3), высокой пластичностью и теплопроводностью, но низкой прочностью при растяжении. Для него характерна высокая коррозионная устойчивость в атмосферных условиях благодаря защитному действию плотной окисной пленки. Коррозионная стойкость алюминия повышается с уменьшением содержания примесей. Аппараты и сосуды из алюминия допускаются к работе при давлении не свыше 600 кПа (6 кг/см2) и температуре среды не более 70 °С. При отсутствии давления максимальная температура его применения 150 °С.

Титан. Находит все более широкое применение для изготовления химической аппаратуры благодаря высокой механической прочности и коррозионной устойчивости в некоторых средах. Максимальная температура его применения – 350 °С, дальнейшее повышение температуры приводит к резкому снижению прочности.

Титан хорошо устойчив в морской воде, в растворах многих хлоридов, в атмосфере влажного хлора и других галогенов и их соединений. В то же время он неустойчив в растворах азотной, серной, соляной, плавиковой и фосфорной кислот.

Титан чаще всего применяется для футеровки аппаратуры, выполненной из углеродистой стали.

77. РУКАВНЫЕ ФИЛЬТРЫ ДЛЯ ОБЕСПЫЛИВАНИЯ ВОЗДУЗХА И ГАЗОВ. ОСНОВЫ ИХ РАСЧЕТА.

Основным элементом рукавных фильтров являются цилиндрические длинные рукава из специальных фильтровальных тканей: при to очищаемых газов до 140 oС из лавсана, а при to от 140 до 300 oС из стеклоткани.

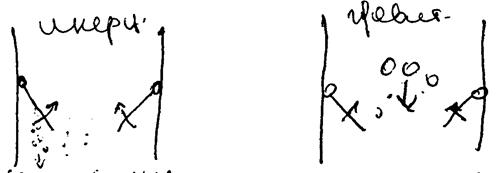

Запыленный газовый поток подается в рукава, очищается в результате налипания пыли на стенках рукавов при прохождении газа под разрежением или давлением через ткань. Через определенные промежутки времени рукава очищаются (регенерируются) обратной продувкой, встряхиванием или обоими способами одновременно.

Рукавные фильтры бывают: с обратной продувкой рукавов (тип РП); с встряхиванием; с обратной продувкой и встряхиванием рукавов (тип РВ); с нижней подачей в рукава запыленного воздуха, с импульсной продувкой рукавов сжатым воздухом; с размещением в рукавах жесткого Ме каркаса и др.

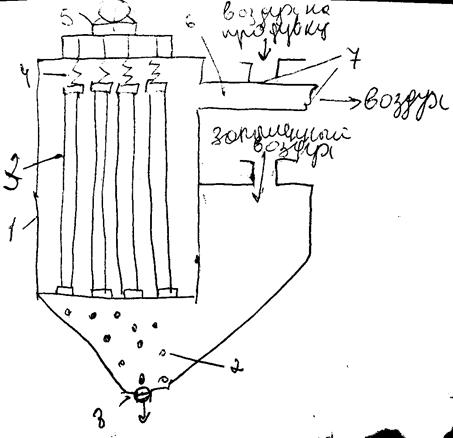

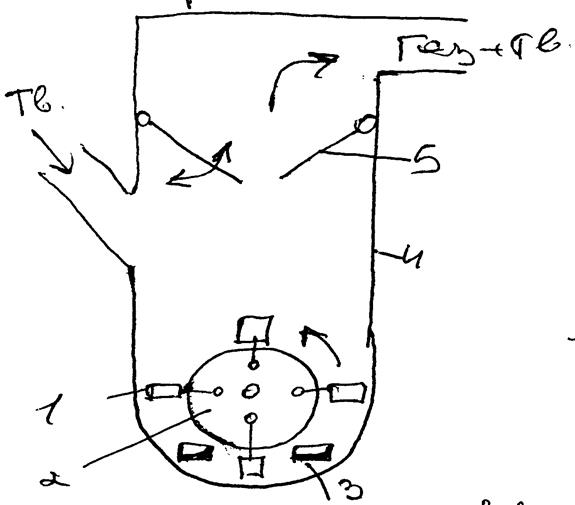

Рукавные фильтры состоят из герметичного корпуса, как правило разделенного перегородкой на 2 камеры. Фильтровальные рукава 3, открывающиеся сверху и снизу, размещены в обеих изолированных камерах корпуса 10. Каждая камера может сообщаться через воздушную рубашку бункера 4 с помощью клапана 5 с коллектором 8 обезпыленных газов. Внутри полости рукавов сообщаются с бункером верхней части корпуса 11 и коллекторами 1. Рукава имеют индивидуальные устройства для их подвески и натяжения.

В режиме очистки запыленные газы поступают во внутреннюю полость рукавов 3 через коллекторы 1 или верхнюю часть корпуса 11 под действием разрежения, создаваемого вентилятором в рукавном пространстве корпуса 10 через коллекторы 8, корпус клапана 5 и воздушную рубашку бункера 4. Проникая через поры фильтровальной ткани газы выбрасываются в атмосферу, а пыль задерживается волокнами ткани. По мере осаждения пыли на ткани и заполнения ее пор степень очистки быстро возрастает и в момент образования сплошного слоя улавливание пыли становится почти полным. Однако с увеличением толщины пылевого слоя повышается сопротивление движению газа через рукава, что приводит к снижению производительности фильтра. Поэтому через определенный промежуток времени проводят очистку или регенерацию рукавов.

Основы расчета рукавных фильтров:

1)

2)

- объем технических газов на обеспыливание

- объем технических газов на обеспыливание

- объем воздуха, подающийся на регенерацию

3)

- скорость фильтрации, площадь рукавов

- скорость фильтрации, площадь рукавов

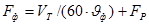

78. ЭЛЕКТРОФИЛЬТРЫ. ОСОБЕННОСТИ КОНСТРУКЦИИ, ПРИНЦИП ДЕЙСТВИЯ, КПД.

Они предназначены для улавливания самых мелких частиц. Малое гидравлическое сопротивление, высокая степень очистки, высокая температура – не проблема (до 500 градусов) – ДОСТОИНСТВА

По конструкции бывают двух видов:

- трубчатые

- пластинчатые

В трубчатых осадительным элементом является корпус в виде трубы и проволока кругового сечения. Пластинчатые более производительны, имеют несколько камер, в них электроды – плоские пластины.

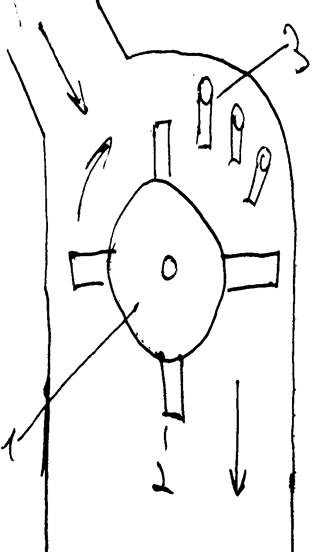

Принцип действия – эффект полимеризации воздуха.

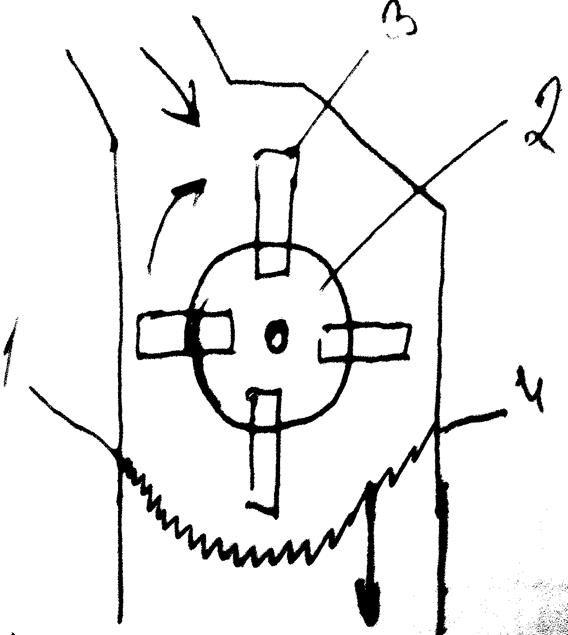

1-трубка(катод)

1-трубка(катод)

2-провока(анод)

3-провода

4-провода

5-камера сбора пыли

Если подать на 2 изолированных электрода разность потенциалов, то между ними образуется коронный разряд. Воздух в этой зоне ионизируется, молекулы распадаются на отрицательные и положительные ионы. Частицы пыли, наход. в воздухе, получают отрицательный заряд и осаждаются на корпусе фильтра 1 и собираются в камере 5.

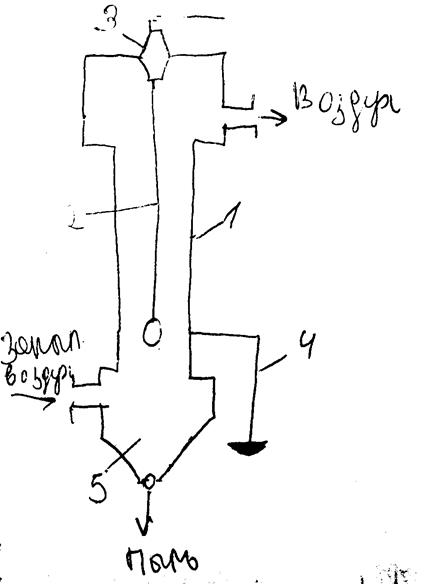

79. Быстроходные мельницы для тонкого помола. Шахтная мельница: устройство и принцип действия.

К быстроходным мельницам относятся все ударные мельницы. В их основе лежат роторные и молотковые дробилки. Все мельницы исключительно сухого помола. Все эти мельницы либо имеют по своей конструкции классифицирующий элемент или работают в замкнутом цикле с воздушным классификатором. В большинстве этих конструкций часть воздушного потока создается самим рабочим органом. Для получения потока требуемой мощности в схеме как правило присутствует вентилятор.

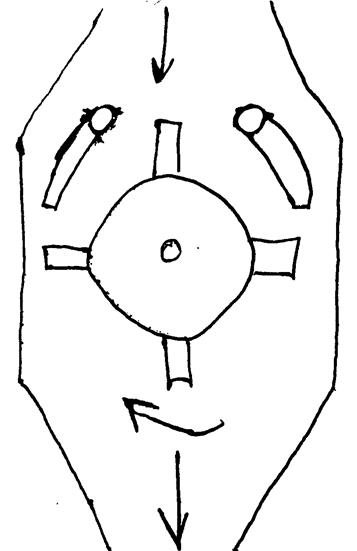

Шахтная мельница. Представляет собой высокую вертикальную шахту, в нижней части которой располагается молотковая дробилка. В верхней части происходит разделение готовой продукции и недоизмельченного материала.

1-молотки;

2-ротор;

3-окна для подачи воздуха; 4-шахта;

5-поворотные лопатки.

Материал измельчается ударом молотков и истиранием в нижней части. Измельченные частицы выносятся вверх на разделение. Разделение происходит по 2-ум способам: инерционным и гравитационным.

80. ЩЕКОВЫЕ ДРОБИЛКИ. УСТРОЙСТВО, ПРИНЦИП ДЕЙСТВИЯ. ВЫБОР ТИПА ДРОБЯЩИХ ПЛИТ.

Назначение: для крупного, среднего дробления особо прочного материала.

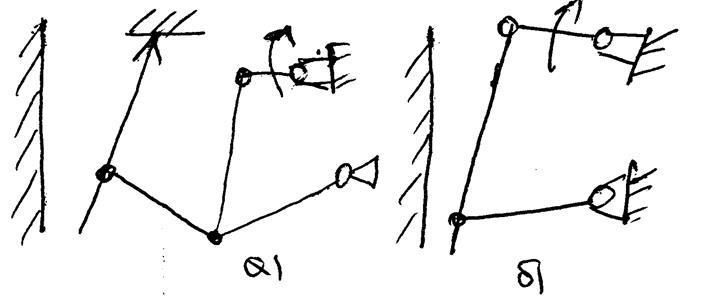

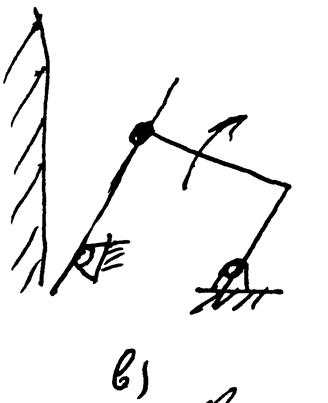

По конструкции бывают 2-ух видов:

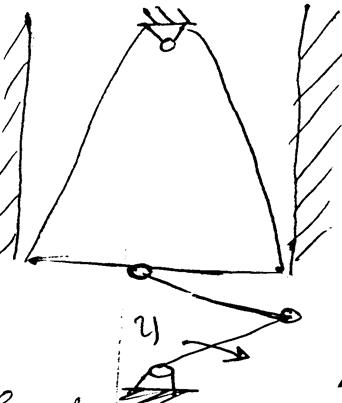

·С простым движением одной щеки(а) и (г), в которых движение от входного звена передается щеке определенной кинематичекой цепью.

· Со сложным движение щеки (б) и (в) в которых входное звено и подвижная цека образуют единую кинематическую пару.

·

Принцип действия: материал измельчается в клинообразной камере образующуюся щеками (исходный материал располагается в этой камере в соответствии со своими размером). При сближении щек в лево происходит измельчение, при удалении щек (движение вправо) происходит выгрузка. Таким образом конечный размер частицы определяется зазором между щеками в самой нижней точке при их максимальном сближении.

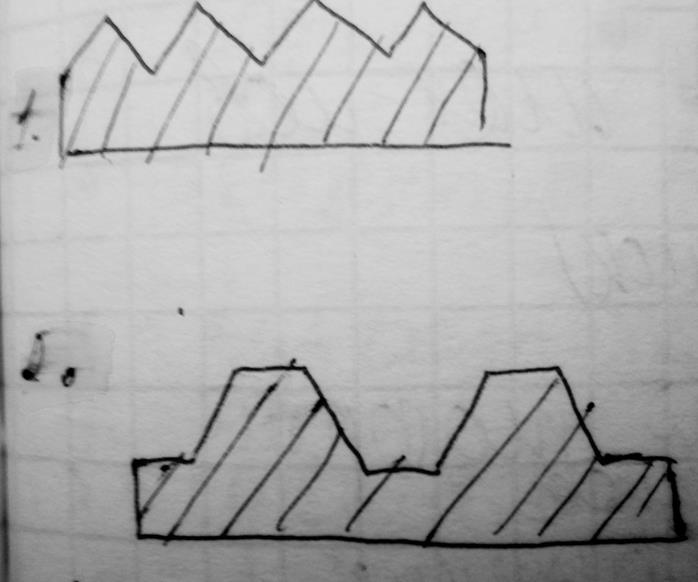

Дробящие плиты изготавливаются съемными и обычно изготавливаются из износостойкой стали. В поперечном виде бывают двух типов:

1- треугольные, используются для более простого движения;

2- трапециевидные, используются для дробления со сложным движением.

81. Дробилки ударного действия. Устройство, принцип действия, требования к сменным рабочим органам.

Предназначены для мелкого дробления любых сухих материалов.

Классификация.

· По конструкции: роторные и молотковые. В роторных рабочим органом является массивный стальной ротор с прикреплёнными на него билами. В молотковых рабочим органом являются молотки, которые закреплены на роторе шарнира, это усложняет конструкцию, однако предостерегает ее от поломки при попадании недробленых элементов.

· По количеству роторов: до 5 (обычно 2);

· Реверсивные и не реверсивные;

· С просеивающим элементом и без.

Не реверсивная Реверсивная

1 - ротор; 2 - била; 3 - отражающие плиты.

Требования к сменным рабочим органам. Молотки выполняются такой формы чтобы их поверхность использовалась наиболее полно. Все элементы контактирующиеся с материалом изготовляются из высоколегированных сталей или наплавлены композиционными материалами.

Достоинства: высокая степень измельчения; высокая удельная производительность; сравнительная простота конструкции.

Недостатки: большой износ рабочих органов; неравномерность состава готового продукта.

С просеивающим элементом

1 - корпус; 2 - ротор; 3 - молотки; 4 - решето

82. ЛИСТОФОРМОВОЧНАЯ МАШИНА ДЛЯ ФОРМОВАНИЯ АСБЕСТОЦЕМЕНТНОГО ШИФЕРА. УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ.