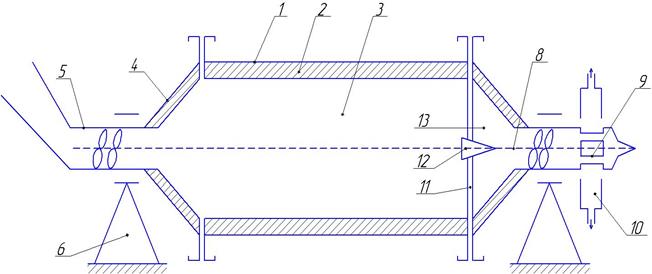

Устройство и принцип действия трубной мельницы

Процесс измельчения материала в трубной мельнице осуществляется следующим образом. Материал подается в загрузочную воронку и далее через питатель и полый шнек, расположенный в полой цапфе, поступает в первую камеру барабана. Измельчаемый материал постепенно продвигается к межкамерной перегородке и через щели в ней и окна в стенке барабана поступает в кожух, откуда элеваторами подается в сепараторы

Выделенные в сепараторах тонкие фракции пневматическими насосами подаются на склад. Недоизмельченный материал по аэрожелобам поступает в приемный патрубок загрузочной части межкамерной секции, просыпается в барабан через окна и при помощи элеваторных лопастей поднимается и ссыпается на конус, который направляет его во вторую камеру. При необходимости часть материала может быть направлена снова в первую камеру. По мере измельчения материал выходит из мельницы через щели в торцовой решетке и при помощи лопастей и конуса направляется в трубошнек. Шнек подает материал в патрубок, из которого он, просыпаясь через окна, попадает на сито. Раздробленные мелющие тела задерживаются на сите и затем отводятся по патрубку, а готовый продукт через патрубок направляется на склад.

При работе мельницы в открытом цикле разгрузочные окна закрываются специальными крышками и материал поступает сразу через вторую перегородку в загрузочную часть межкамерной секции и далее во вторую камеру барабана. Барабан мельницы сваривается из стальных листов (сталь М16С и 09Г2С) толщиной от 10 до 60 мм. Толщину листа принимают от 0,01 до 0,02 диаметра барабана. На торцах к барабану приварены кольца (фланцы), к которым болтами крепятся крышки. В каждой камере барабана имеется люк, перекрываемый крышкой, который служит для загрузки мелющих тел, смены футеровки, установки перегородок.

Внутренняя поверхность барабана футерована плитами из износостойкой марганцовистой стали 110Г13Л или хромистой стали 120Г13Х2Л, 100ХГСЛ и 220Х10 со звукоизолирующей прокладкой. Первая камера футерована каблучковыми плитами, вторая – ступенчатыми или волнистыми плитами. В сырьевых мельницах в некоторых случаях применяют специальную резиновую футеровку.

Бронефутеровка обеспечивает защиту корпуса от воздействия мелющих тел и материала и оказывает большое влияние на протекание процесса измельчения. Кроме высокой износоустойчивости и механической прочности она должна отличатся надежностью и простотой крепления, легкосъемностью и заменяемостью, обеспечивать звукоизоляцию. Срок их службы обычно 1 – 4 года в зависимости от условий работы мельницы. Бронефутеровка выполняется из плит различных размеров: длиной 250-500 мм, шириной 300-400 мм, толщиной 50-110 мм и массой не более 80 кг.

4.3.2. Мелющие тела барабанных (трубных) мельниц

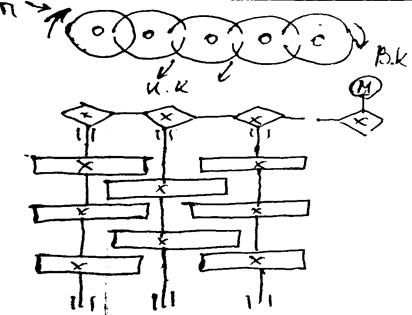

В качестве мелющих тел используют стальные или чугунные шары диаметром 30-120 мм (типоразмер через каждые 10 мм).В камеры грубого помола обычно загружают шары большого диаметра (больше 60 мм), а масса шара от 0,9 до 8 кг, тонкого помола – шары с диаметром меньше 60 мм.В камеры тонкого помола загружают также стальные или чугунные (из отбеленного чугуна) цилиндрики (цильпебс) диаметром 16-25 мм и длиной 25-40 мм. Чугунные цилиндрики иногда выполняют с присадкой хрома и никеля.

Для повышения эффективности помола в качестве мелющих тел иногда используют двояковогнутые шары, кубики, усеченные конусы, эллипсоиды и т. д.

Для помола других материалов количество каждой фракции шаров и цильпебса подбирается опытным путем.

Для этого снимают, так называемую, диаграмму помола. Она строится по результатам просеивания через сита 0,06; 0,08; 0,2 и др. средних проб материалов, отобранных через каждый метр (или 0,5 м) по длине мельницы.

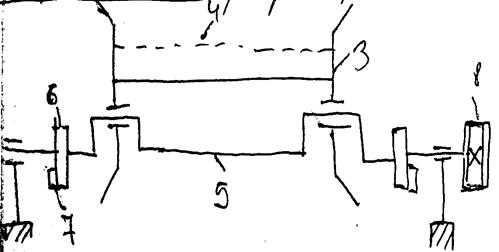

1 – корпус, 2 – футеровка, 3 – межкамерные перегородки, 4 – крышка, 5 - шинель, 6 – опоры, 7 – Загрузочный патрубок, 8 – цапфы, 9 – Разгрузочное устройство, 10 – кожух, 11 – Межкамерные перегородки, 12 – Конус – распределитель, 13 – Движ.насадка

1.Коэффициент загрузки

1.Коэффициент загрузки

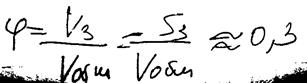

2.Скорость барабана

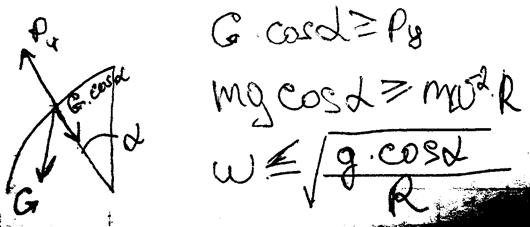

3.Мощность привода

74. КОНСТРУКЦИИ ГРОХОТОВ. ОСНОВЫ ИХ РАСЧЕТА.

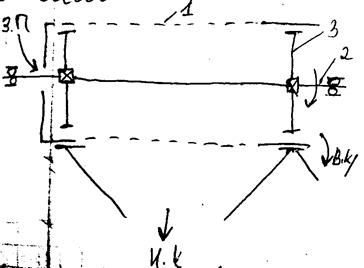

1. Вибрационные грохоты:

- гирационные

- инерционные

Гирационные имеют большую производительность, однако более сложные по конструкции, поэтому чаще используют инерционные.

Гирационные имеют большую производительность, однако более сложные по конструкции, поэтому чаще используют инерционные.

1 – корпус

3 – просеивающая поверхность

5 – эксцентриковый вал

6 – маховики

7 – проитвовесы

8 – приводной шлиф

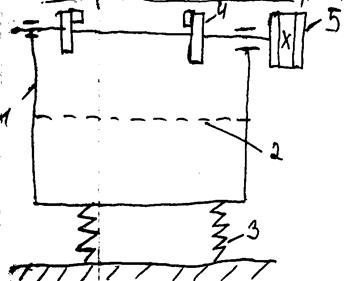

Инерционный грохот:

Инерционный грохот:

1 – корпус

2 – перфорированная поверхность

3 – амортизаторы

4 – дебалансные грузы

5–приводнойштив

3. Барабанные грохоты:

По форме барабана: цилиндрические, конические

По сечению: крупного, многогранного

Они работают в каскадном режиме.

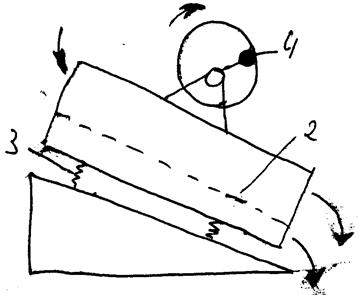

1 – перфорированный барабан

2 – приводной вал

3 – крестовина