Устройство и принцип действия пылеосадительных камер, аспирационных шахт, циклонов.

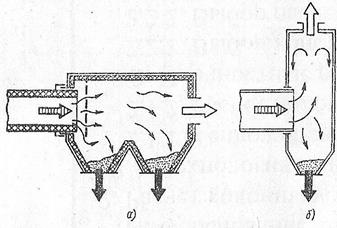

Работа пылеочистных камер (рис. а) и аспирационных шахт (рис. б) основана на том что частицы пыли, находясь в газовом потоке, попадают в полость камеры большого сечения, значительно теряя свою скорость, и наиболее крупные осаждаются в нижней части, откуда их периодически удаляют.

Устройство, принцип действия, разновидности рукавных фильтров

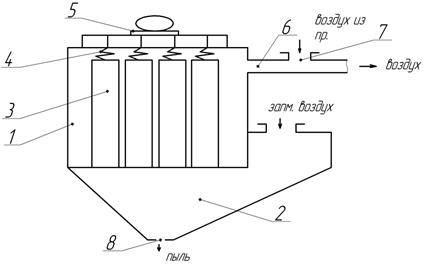

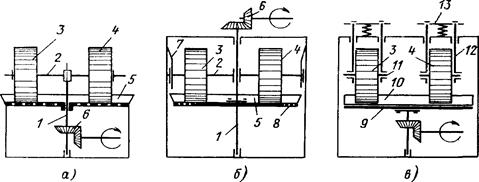

Запыленный газовый поток подается в рукава, очищается в результате налипания пыли на стенках рукавов при прохождении газа под разрежением или давлением через ткань. Через определенные промежутки времени рукава очищаются (регенерируются) обратной продувкой, встряхиванием или обоими способами одновременно.

Запыленный газовый поток подается в рукава, очищается в результате налипания пыли на стенках рукавов при прохождении газа под разрежением или давлением через ткань. Через определенные промежутки времени рукава очищаются (регенерируются) обратной продувкой, встряхиванием или обоими способами одновременно.

1- корпус

2 – воздушный коллектор

3 – рукав

4 – пружины

5 – вибратор

6 – воздушный канал

7 – задвижки

8 - затвор

Устройство, принцип действия, разновидности электрофильтров

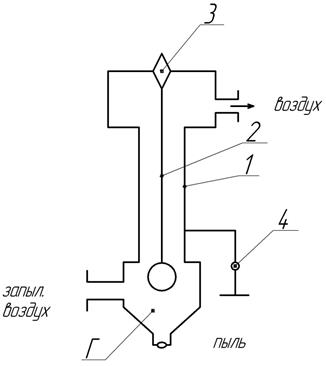

Электрофильтры являются наиболее совершенными и универсальными фильтрующими устройствами, обеспечивающие степень очистки 99–99,5 % при весьма незначительном сопротивлении движения газов и достаточно высокой его to (до 500 oС). Эл-фильтры могут содержать трубчатые или пластинчатые осадительные элементы.

В трубчатых осадительным элементом является корпус в виде трубы и проволока кругового сечения. Пластинчатые более производительны, имеют несколько камер, в них электроды – плоские пластины.

В трубчатых осадительным элементом является корпус в виде трубы и проволока кругового сечения. Пластинчатые более производительны, имеют несколько камер, в них электроды – плоские пластины.

Принцип действия – эффект полимеризации воздуха.

1 – труба, 2 – проволока, 3,4 – провода, Г – камера сбора пыли

Если подать на 2 изолированных электрода разность потенциалов, то между ними образуется коронный разряд. Воздух в этой зоне ионизируется, молекулы распадаются на отрицательные и положительные ионы. Частицы пыли, наход. в воздухе, получают отрицательный заряд и осаждаются на корпусе фильтра 1 и собираются в камере 5.

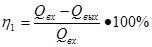

Расчет эффективности пылеулавливания.

, где Qвх Qвых – массы частиц пыли в единице объема воздуха соответственно на входе и на выходе из аппарата, г/м3.

, где Qвх Qвых – массы частиц пыли в единице объема воздуха соответственно на входе и на выходе из аппарата, г/м3.

На производстве не ограничиваются одной ступенью очистки, а используют несколько последовательно установленных аппаратов. (циклон и рукавный фильтр)

70. Способы измельчения материалов и конструкции машин для их осуществления.

70. Способы измельчения материалов и конструкции машин для их осуществления.

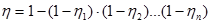

Измельчить твердый материал до частиц желаемого размера можно раздавливанием, раскалыванием, разламыванием, резанием, распиливанием, истиранием, ударом и различными комбинациями этих способов (рис. 3.1).

Выбор способа измельчения осуществляется в зависимости от свойств сырьевого материала, а также от исходного и конечного размера его кусков. Например, для твердых и хрупких используют раздавливание в сочетании с раскалыванием и (или) изгибом, а для мягких и вязких ‑ предпочитают истирание с раздавливанием и (или) изгибом.

Классификация машин для измельчения

По принципу действия дробилки подразделяются на:

– щековые, измельчающие материал в пространстве между двумя щеками при их периодическом сближении;

– конусные, разрушающие материал между двумя коническими поверхностями, одна из которых движется эксцентрично по отношению к другой;

– валковые, раздавливающие материал между двумя валками, вращающимися навстречу друг другу;

– ударного действия, в которых дробление осуществляется в основном за счет удара материала молотками или билами и об отражательные плиты.

В свою очередь, по принципу действия мельницы подразделяются на:

– барабанные, измельчающие материал во вращающемся или вибрирующем барабане;

– среднеходные, разрушающие материал между каким-либо основанием и рабочей поверхностью шара, валка, ролика;

– ударные, измельчающие материал ударами шарнирных или жестко закрепленных молотков;

– струйные, разрушающие материал за счет трения и соударения его частиц между собой и о стенки камеры.

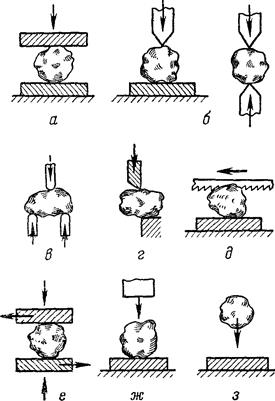

1. Валковые дробилки

Принципиальная схема двухвалковой дробилки

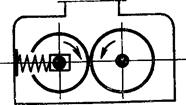

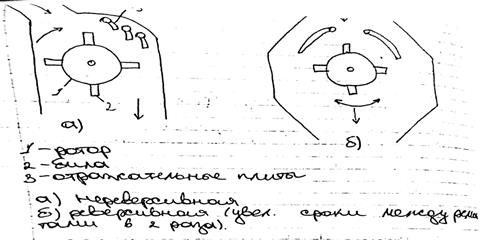

Один валок 4 приводится во вращение (рис. 3.13) от двигателя через шкив 1 и шестеренчатую передачу 5. Другой валок 3 связан с первым шестернями 2 с удлиненными зубьями, допускающими отход валков при пропуске недробимых предметов (рис. 3.13, а). Такое кинематическое решение довольно сложно, кроме того, оно не обеспечивает нормальную работу шестерен с удлиненными зубьями в условиях динамических нагрузок и абразивной пыли. Поэтому в последнее время каждый валок приводится во вращение от электродвигателя (рис. 3.13, б) или через редуктор 6 и карданные валы 7 (рис. 3.13, в).

Кинематические схемы валковых дробилок с приводом

а – системой шестерен; б – индивидуальным для каждого валка; в – через редуктор и карданные валы

Схема дезинтеграторных вальцов

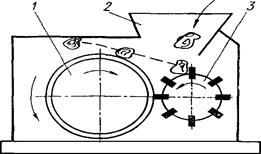

2. Дробилки ударного действия

Схемы роторных и молотковых дробилок

В роторных рабочим органом является массивный стальной ротор с закрепленными на нем билами. У молотковых рабочим органом является молотки, которые закреплены на роторе шарнирно.

3. Бегуны

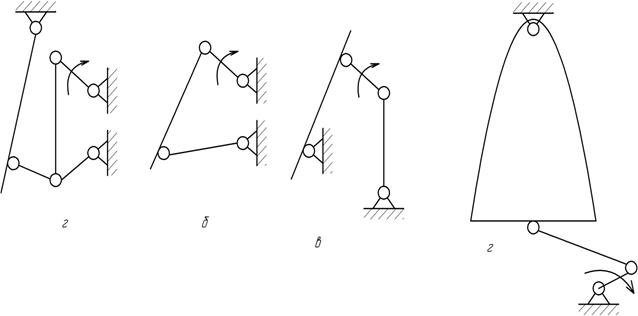

Кинематические схемы бегунов

Рис. 3.24 а – с неподвижной чашей; б – с вращающейся чашей; в – с вращающейся чашей и подвешенными катками.

Рис. 3.24 а – с неподвижной чашей; б – с вращающейся чашей; в – с вращающейся чашей и подвешенными катками.

4. Щековая дробилка

По конструкции бывают двух видов:

- с простым движением 1-ой щеки (а и г), в которой движение от входного звена передается щеке

- со сложным движением подвижной щеки (б и в), в которой входное звено и подвижная щека образует единую кинематическую пару.

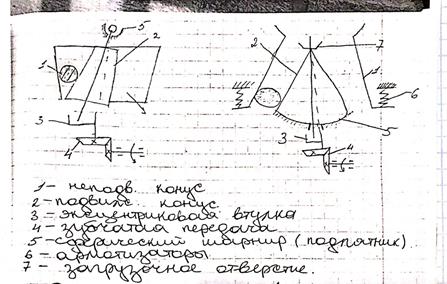

5. Конусные дробилки

По конструкции 2 принципиальных отличия конусных дробилок:

1. ККД (с подвижным валом, опорой вала подвижного конуса является сферический шарнир)

2. КСД и КМД (с консольным валом): нижний конец вала подвижного конуса опирается на сферический подпятник.

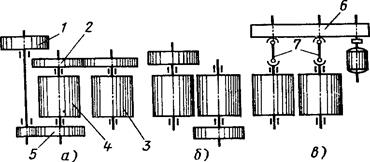

71. БАРАБАННЫЕ МЕЛЬНИЦЫ. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА ПОМОЛА В НИХ.

Мельницы, у которых соотношение длины к диаметру меньше трех, принято называть барабанными. Основные достоинства: простота их конструкции, надежность эксплуатации и высокая степень измельчения (500–1000). К недостаткам относятся большие габаритные размеры, малая степень использования энергии вследствие недостаточного действия мелющих тел на измельчаемый материал, что приводит к большому расходу электроэнергии.

Классификация:

1. По режиму работы: периодического (а); непрерывного (б)