Валковые среднеходные мельницы

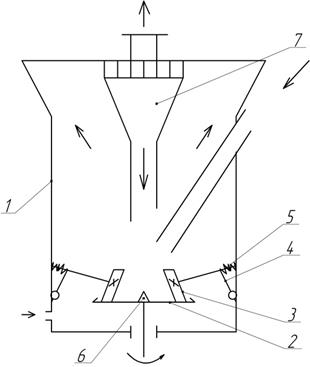

В валковых среднеходных мельницах измельчение материала осуществляется раздавливанием и частично истиранием между вращающейся тарелкой 1 и валками 2. Валки сидят на неподвижных осях, закрепленных на рычагах 3, и прижимаются к вращающейся тарелке пружинами 4. Давление пружин в зависимости от размера мельницы колеблется от 2,0 до 500 кН на ролик. При вращении тарелки валки за счет трения приводятся во вращательное движение, при этом подаваемый на тарелку материал затягивается между ней и валками и измельчается. Количество валков обычно принимается равным двум. Скорость вращения тарелки 3 м/с. Диаметр валка составляет около 0,7 от диаметра тарелки, а ширина равна 0,2 диаметра тарелки.

В валковых среднеходных мельницах измельчение материала осуществляется раздавливанием и частично истиранием между вращающейся тарелкой 1 и валками 2. Валки сидят на неподвижных осях, закрепленных на рычагах 3, и прижимаются к вращающейся тарелке пружинами 4. Давление пружин в зависимости от размера мельницы колеблется от 2,0 до 500 кН на ролик. При вращении тарелки валки за счет трения приводятся во вращательное движение, при этом подаваемый на тарелку материал затягивается между ней и валками и измельчается. Количество валков обычно принимается равным двум. Скорость вращения тарелки 3 м/с. Диаметр валка составляет около 0,7 от диаметра тарелки, а ширина равна 0,2 диаметра тарелки.

Валково-тарельчатая среднеходная мельница: 1 – корпус; 2 – тарелка; 3 – валки (2-3 шт); 4 – рычаг; 5 – пружина; 6 – конус-распределитель; 7 – воздушный классификатор.

Принцип действия: матер подается в центр тарелки, под действием центробежн силы движ к центру и попадает под действие волков. Измельч материал падает в зазор меджу тарелкой и корпусом, подхват восходящим воздухом и выносится в верхн часть мельницы на разделение.

По обл применения эта мельница явл основным помольным агрегатом при производстве цемента по сухому способу.

Валковые мельницы изготовляются с диаметром тарелки от 0,65 до 1,7 м при диаметре (среднем) валков от 0,48 до 1,2 м и длине валков соответственно от 0,125 до 0,315 м; число оборотов тарелки соответственно приведенным размерам – от 1,5 до 0,75 об/с. Давление валков от 45 до 450 кН. Мощность электродвигателя от 20 до 240 кВт, производительность мельницы при помоле материалов средней прочности и остатке 10% на сите № 008 от 1,6 до 22 т/ч в зависимости от размера мельницы.

Ролико-маятниковые мельницы

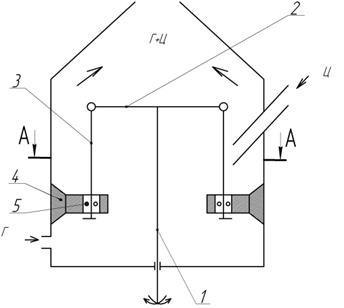

При производстве строительных изделий применяется ролико-маятниковая мельница, предназначенная для измельчения мягких и средней прочности материалов (глина, каолин, гипс, мел, тальк, графит).

1 – приводной вал; 2 – маятник; 3 – оси роликов; 4 – дорожка качения; 5 – ролики.

1 – приводной вал; 2 – маятник; 3 – оси роликов; 4 – дорожка качения; 5 – ролики.

Материал подается между роликами и дорожкой качения. Ролики прижим-ся к дорожке за счет центроб вращ. силы. от вращ вала 1. Т.о. происх измельчение. Скорость вращ вала 1 должна быть такой, чтобы матер при своем движении через 4 успел попасть под валок. Основным приемущиством является возм подсушки материала вместе с измельчением. Использ для измельчения угля на электростанциях.

Ролико-маятниковые мельницы изготовляются с диаметром тарелки от 600 до 1800 мм при диаметре роликов от 300 до 700 мм. Мощность электродвигателей мельницы и вентилятора от 4,5 до 235 кВт. Производительность при помоле материалов средней прочности при остатке 10% на сите № 008 колеблется от 0,2 до 12 т/ч в зависимости от размера мельницы и вида материала. Вентиляционная установка потребляет от 25 до 35% от количества энергии, расходуемой мельницей.

Число оборотов вертикального вала мельницы подбирается исходя из обеспечения необходимого давления ролика на материал. Давление валка принимается с учетом того, что каждая порция материала подвергается многократному нагружению, в то время как валковые машины нагружаются один раз. В данном случае измельчение может проводиться относительно малыми импульсами, учитывая большое число воздействий.

67. ПНЕВМОТРАНСПОРТНЫЕ УСТАНОВКИ: РАЗНОВИДНОСТИ, ДОСТОИНСТВА И НЕДОСТАТКИ.

Системы пневмотранспорта используют для перемещения различных пылевидных и мелкозернистых материалов (цемента, извести, гипса и т.д.) В установках пневмотранспорта пылевидный или зернистый материал перемещается по трубам струей воздуха.

«+»:

1. полная герметичность и надежность в работе

2. пригодность для транспортировки пылевидных, гигроскопичных и пожароопасных материалов

3. незначительные потери транспортируемого материала

4. простота конструкции и компактность

5. высокая скорость транспортирования

6. возможность выполнения технологических операций (сушка, охлаждение, нагрев и т.д.) одновременно с перемещением

7. значительная длина транспортирования (до 1800м)

«--»:

1. непригодны для транспортирования влажных, налипающих, высокоабразивных и кусковых материалов

2. значительный износ труб при перемещении абразивных грузов

3. повышенный расход электроэнергии

Классификация: 1. Взасывающие; 2. Нагнетающие; 3. Смешанные. 4. Гравитационные.

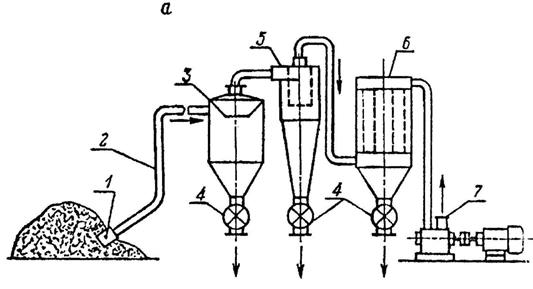

Любая установка пневмотранспорта состоит из загрузочного устройства, трубопровода, разгрузочного устройства, аппаратов для очистки транспортирующего воздуха, воздуходувной машины( вакуум насосов, воздуходувки или компрессора)

В установке всасывающего типа (рис. а) :

В установке всасывающего типа (рис. а) :

транспортируемый материал через загрузочное сопло 1 вместе с воздухом засасывается в трубопровод 2. Основное количество материала отделяется разгрузителе 3 и через шлюзовый затвор 4 выгружается из системы. Циклон 5 и рукавный фильтр 6 служат для очистки транспортирующего воздуха от пыли, а вакуум-насос 7 засасывает воздух из атмосферы через сопло (рис. б) и выбрасывает его в атмосферу. Такие установки удобно использовать для разгрузки вагонов и сборов материала из 2-4 точек в одно место. Расстояние транспортирования обычно составляет 15-20м, но может достигать 40-60 м.

«--» установок всасывающего типа:

1. высокий расход энергии на транспортирование из-за низкой концентрации материала в воздухе ( не более 10кг/кг воздуха)

2. высокая скорость воздуха (20-30 м/с)

3. попадание пыли в воздуходувную машину