Воздушная сепарация материала по крупности основана на сортировке материала в воздушном потоке: частицы выпадают под влиянием сил тяжести или центробежных сил или же совместного действия тех и других.

Гидравлическая сортировка материалов по крупности основана на различных скоростях падения зерен (частиц) неодинаковой величины и удельного веса, находящихся во взвешенном состоянии в водной среде.

Магнитная сортировка служит для выделения из обрабатываемого материала железосодержащих примесей, загрязняющих продукт, или для отделения металлических предметов, случайно попавших в перерабатываемое сырье. Магнитная сортировка основана на притяжении к магниту металлических частей, попавших в зону магнитного поля.

Машины для грохочения и сортировки, применяемые в промышленности строительных материалов, классифицируют следующим образом:

1) грохоты: а) плоские неподвижные; б) плоские подвижные, которые в свою очередь разделяют на качающиеся и вибрационные; в) вращающиеся – барабанные или призматические;

2) воздушные сепараторы: а) с горизонтальной струей воздуха; б) с вертикальной струей воздуха; в) с движением частиц под действием восходящей струи воздуха и центробежной силы;

3) машины и аппараты для гидравлической сортировки: а) классификаторы конусные, камерные, гидромеханические; б) сотрясательные столы;

3) машины и аппараты для гидравлической сортировки: а) классификаторы конусные, камерные, гидромеханические; б) сотрясательные столы;

4) магнитные сепараторы: а) электромагнитные сухие; б) электромагнитные мокрые.

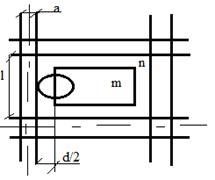

Основы теории процесса грохочения. Ячейка – квадрат, частица – круглая. P=m/n, где m – число прохождений частицей через ячейку, n – общее число прохожд. част. над ячейкой. Эти кол-ва случаем (m и n) приравнивается к площадям соотв фигур. Если частица попадает в зону m , то она гарантировано пройдет через сито.  λ – характер. Отношение световой пов-ти сита ко всей его пов-ти (эф-ть сита). Эф-ть грохочения не зависит от абс размера частицы, а зависит от отношения этого размера к размеру ячейки N=1/P. N – кол-во отверстий, кот должна пройти частица до того как провалиться.

λ – характер. Отношение световой пов-ти сита ко всей его пов-ти (эф-ть сита). Эф-ть грохочения не зависит от абс размера частицы, а зависит от отношения этого размера к размеру ячейки N=1/P. N – кол-во отверстий, кот должна пройти частица до того как провалиться.

64. ВОЗДУШНАЯ СЕПАРАЦИЯ МАТЕРИАЛОВ: НАЗНАЧЕНИЕ, ВИДЫ ЗОН РАЗДЕЛЕНИЯ, КОНСТРУКЦИИ ПРОХОДНОГО И ЦИРКУЛЯРНОГО СЕПАРАТОРОВ.

Воздушной сепарацией называется разделение сыпучих материалов в воздушном или газовом потоке на фракции (классы) по величине частиц. Этот метод разделения особо широко используется при работе помольных агрегатов в замкнутом цикле с воздушными сепараторами.

Применением воздушных сепараторов удается улучшить технологические свойства измельченных материалов за счет получения порошков более равномерного гранулометрического (зернового) состава, увеличить производительность помольного агрегата и снизить удельные энергозатраты на измельчение. Выигрыш в производительности и энергозатратах тем больше, чем выше дисперсность готового продукта.

В случае необходимости для пневмотранспорта материала из мельницы в сепаратор либо внутри сепаратора могут быть использованы горячий воздух или отходящие газы печей, что позволяет совместить в едином агрегате процессы помола, сортировки и сушки материалов.

Разделение сыпучих материалов в воздушном потоке на фракции (классы) по величине частиц основано на взаимосвязи величины частицы и скорости ее витания. При этом под скоростью витания понимается установившаяся скорость осаждения частицы в покоящейся среде или, что практически то же самое, скорость воздушного потока, поддерживающая частицу в потоке во взвешенном состоянии.

В большинстве конструкций сепараторов обычно сочетаются несколько (три) зон разделения и осаждения частиц, выполненных по различным принципиальным схемам. Но одна из них (главная зона разделения) как правило, оказывает преобладающее влияние на процесс сепарации в целом.

5.3. Воздушные сепараторы

Гравитационно-центробежные сепараторы можно условно разделить на два класса:

· воздушно-проходные

· воздушно-замкнутые(циркуляционные).

5.3.2. Воздушно-проходные сепараторы

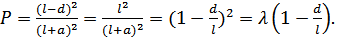

На рис. 5.15 показан воздушно-проходной сепаратор. Он состоит из корпуса 3, внутреннего конуса – циклона 4, направляющих поворотных створок 5, механизма управления створками 6, броневого наконечника 5, штуцеров 9, 1, 7 и сборника 2. Пылевоздушная смесь поступает в сепаратор через штуцер 9. В корпусе 3 скорость потока резко уменьшается, и наиболее крупные частицы выпадают в сборник 2. Поднимаясь вверх, поток через створки 5 попадает в циклон 4. Проходя створку, он приобретает вращательное движение. Под действием центробежных сил в циклоне из потока также выделяются более крупные частицы, которые выпадают в вершину конуса и выводятся через наконечник 8. Самые мелкие частицы уходят с потоком газа через выводной штуцер 7 на дальнейшую обработку, чаще всего в циклонах или фильтрах.

В воздушно-проходном сепараторе можно разделить материал на три фракции: крупную, выходящую через штуцер 1, среднюю – через штуцер 8 и мелкую – через штуцер 7. В описанном сепараторе средняя фракция смешивается с крупной, однако при необходимости ее легко собрать отдельно. Для этого штуцер 8 необходимо вывести из корпуса 3. Граница раздела фракции регулируется степенью открытия створок, т. е. входной скоростью потока в циклон. Такие сепараторы не поддаются строгому расчету. Многолетняя практика эксплуатации и многочисленные исследования этих сепараторов привели к установлению зависимости между размерами отдельных элементов сепаратора (рис. 5.16). Основным конструктивным размером сепаратора, определяющим все остальные, является его диаметр. Последний зависит от производительности сепаратора и размера частиц готового продукта. Выбор диаметра сепаратора производится в зависимости от напряженности его объема по газу-носителю.

Воздушно-проходной сепаратор

Воздушно-проходной сепаратор

1 – штуцер для отвода крупной фракции; 2 – сборник; 3 – корпус сепаратора;

4 – внутренний конус; 5 – направляющие створки; 6 – механизм управления створками; 7 – штуцер для вывода мелкой фракции; 8 – броневой наконечник;

9 – штуцер питания

Относительные размеры воздушно-проходных сепараторов

Промышленность выпускает сепараторы с диаметром патрубков 650, 750, 900 и 1050 мм. В теплоэнергетической промышленности описанный выше сепаратор ЦКТИ подвергся значительной реконструкции. Из трех образцов реконструированного сепаратора диаметром 2850 мм наиболее эффективной оказалась модель, приведенная на рис. 5.18. В этом сепараторе была существенно изменена нижняя часть внешнего конуса. Верхняя коническая часть внешнего конуса (а) переходит в цилиндрическую (б) и заканчивается конусом (в). Напротив цилиндрической части внешнего конуса на внутреннем конусе расположен цилиндрический вытеснитель 5. Таким образом, сепарационный путь во внешнем конусе удлиняется.Такая реконструкция сепаратора позволила снизить удельный расход энергии при измельчении углей на 15-20%.

65. СМЕСИТЕЛИ ДЛЯ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО И ИЗВЕСТКОВОГО ШЛАМОВ: УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ.

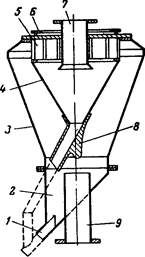

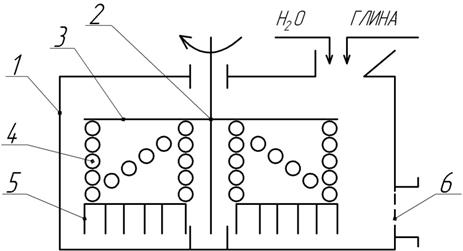

Эти смесители предназначены для перемешивания, доизмельчения и поддержания во взвешенном состоянии в воде частиц глины, мела и других компонентов сырьевой смеси в производстве клинкера. Перемешивание компонентов в этих смесителях производится и сжатым воздухом, подводимым через сопла в зону действия лопастей.

Эти смесители предназначены для перемешивания, доизмельчения и поддержания во взвешенном состоянии в воде частиц глины, мела и других компонентов сырьевой смеси в производстве клинкера. Перемешивание компонентов в этих смесителях производится и сжатым воздухом, подводимым через сопла в зону действия лопастей.

1 – корпус; 2 – лопатки; 3 – ротор; 4 – предохр пружины; 5 – кронштейны; 6 – мотор-редуктор; 8 – разгрузочный шибер.

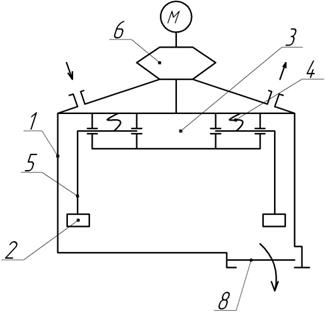

Роторная мельница-мешалка предназначена для приготовления смесей из материалов, имеющих достаточно крупные размеры кусков. Измельчение и перемешивание компонентов производится в корпусе, закрытом съемной крышкой. Материал поступает по загрузочной воронке в среднюю камеру, где производится его дробление билами, установленными на валу, приводимом во вращение электродвигателем. Измельченные частицы размером менее 30 мм проходят через вращающиеся диафрагмы в смесительные камеры, расположенные по концам корпуса. Здесь материал доизмельчается мешалкой, выполненной в виде беличьего колеса, и перемешивается с водой, подаваемой по коллектору. Приготовленный шлам проходит через колосниковые решетки в сборный бункер, из которого насосами подается в сырьевую мельницу на доизмельчение. Достоинства: высок эф-ть, отсутствие пылевыбрасов. Недостатки: большой износ, больш энергозатр, огранич по крупности заполнителя.

Роторная мельница-мешалка предназначена для приготовления смесей из материалов, имеющих достаточно крупные размеры кусков. Измельчение и перемешивание компонентов производится в корпусе, закрытом съемной крышкой. Материал поступает по загрузочной воронке в среднюю камеру, где производится его дробление билами, установленными на валу, приводимом во вращение электродвигателем. Измельченные частицы размером менее 30 мм проходят через вращающиеся диафрагмы в смесительные камеры, расположенные по концам корпуса. Здесь материал доизмельчается мешалкой, выполненной в виде беличьего колеса, и перемешивается с водой, подаваемой по коллектору. Приготовленный шлам проходит через колосниковые решетки в сборный бункер, из которого насосами подается в сырьевую мельницу на доизмельчение. Достоинства: высок эф-ть, отсутствие пылевыбрасов. Недостатки: большой износ, больш энергозатр, огранич по крупности заполнителя.

Принцип работы глиноболтушки следующий. Шлам, находящийся в бассейне, перемешивается на цепях к траверсе, установленной на центральной опоре. Траверса приводится во вращение электродвигателем через планетарный редуктор. Электроэнергия к двигателю подводится через токосъемник. Готовый шлам выводится через отверстие, закрытое решеткой и расположенное в нижней части бассейна.

1 – корпус; 2 – вал; 3 – крестовина; 4 – цепи, 5 – бороны, 6 – колосниковая решетка. (размер отверстий 5 мм). Достоинства: непрерывн действие; меньше энергозатраты, чем у роторных, простая конструкция. Недостатки: нельзя перемеш крупнокусковые материалы; отсутствие предохранительного устройства; меньшая эффективность.

66. СРЕДНЕХОДНЫЕ МЕЛЬНИЦЫ ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ.

Среднеходные мельницы получили свое название вследствие того, что их основные рабочие органы приводятся во вращение со средней скоростью 1,67-5 об/с. Они предназначаются для размола таких материалов, как уголь, каолин, сухие глины, мел, тальк, известь и т. п. средней прочности.

Размол в мельницах осуществляется раздавливанием и частично истиранием.

Существующие типы среднеходных мельниц подразделяются на:

· шаровые с одно- или двухрядным расположением шаров,

· валковые,

· ролико-маятниковые.