Водоудерживающие добавки-вещества, способствующие сниже-нию водоотделения бетонной смеси.

Воздухововлекающие добавки – поверхностно-активные вещества, способствующие вовлечению в бетонную смесь при ее перемешива-нии мелкодисперсного воздуха, равномерно распределенного в бетоне.

Пенообразующие добавки – поверхностно-активные вещества, обеспечивающие возможность получения технической пены требуемых кратности и стойкости, которые при смешении с компонентами бетонной смеси позволяют получать бетоны ячеистой или поризованной структуры.

Поризующие добавки - вещества, способствующие целенаправ-ленному образованию в теле бетона воздушных или других газообразных пор.

Добавки, регулирующие твердение бетона (ускорители и замедлители твердения) – вещества, изменяющие кинетику набора прочности бетона в заданном направлении. Введение ускорителей твердения дает возможность получать бетон требуемой прочности в более корот-кие сроки, а иногда и с более высокой конечной прочностью.

Добавки, повышающие плотность бетона, его водонепрони-цаемость и морозостойкость, а в определенных случаях и химиче-скую стойкость в различных агрессивных средах- вещества снижающие

водосодержание бнетонных смесей, способствующие удалению воздуха и кольматации пор (водоредуцирующие и кольматирующие добавки);

Добавки, повышающие защитные свойства арматуры (инги-биторы и пассиваторы коррозии арматуры)- вещества, обеспечивающие высокую коррозионную стойкость арматуры в агрессивных по отноше-нию к ней средах.

Добавки, регулирующие сроки схватывания – вещества, уско-ряющие или замедляющие процессы структурообразования бетонной смеси.

Противоморозные добавки- вещества, понижающие температуру замерзания воды и способствующие твердению бетона при отрица-тельной температуре.

Гидрофобизирущие добавки – вещества, придающие стенкам пор и капилляров в бетоне гидрофобные (водоотталкивающие) свойства.

61. СМЕСИТЕЛЬНОЕ ОБОРУДОВАНИЕ В ПРОИЗВОДСТВЕ ЦЕМЕНТА И АСБЕСТОЦЕМЕНТНЫХ ИЗДЕЛИЙ.

Голлендор:

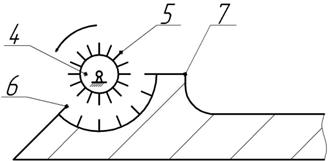

4 – лопастное колесо; 5 – лопасти; 6 – гребенка; 7 – «горка».

4 – лопастное колесо; 5 – лопасти; 6 – гребенка; 7 – «горка».

Для распушки и приготовления асбестоцементной массы применяется голлендор, работающий след. Образом. Сначала в ванну через загрузочную воронку подается водно-асбестовая суспензия, которая захватывается лопастями вращающегося барабана, протаскивается по зазору между барабаном и ножевой гребенкой и выбрасывается на днище ванны. Отражатель препятствует перемещению массы через ножевой барабан. Далее смесь стекает по наклонному днищу в левую часть ванны и снова поступает под ножевой барабан. Таким, образом происходит циркуляция смеси в ванне, во время которой гребенка и ножи барабана производят асбеста.

Вал барабана, приводимый во вращение двигателем через клиноременную передачу, установлен в подшипниках, которые могут перемещаться по вертикальным направляющим. Механизм перемещения подшипников состоит из электродвигателя и червячного редуктора. На полом выходном валу редуктора имеется гайка, которая при его вращении перемещает винт и соответственно подшипники вала. В период распушки асбеста зазор между гребенкой и барабаном устанавливается равным 1,5-2,0 мм. После распушки асбеста подается вода до полного заполнения ванны и порция цемента. Во время перемешивания асбеста с цементом зазор между ножами барабана и гребенки увеличивается до 5-6 мм. По окончании перемешивания суспензию подают в ковшовую мешалку через затвор и промывают водой.

Гидрораспушитель (почти тоже самое что и турбосмеситель) турбинного типа представляет собой резервуар, в котором вращается пропеллер, установленный на валу и приводимый во вращение клиноременной передачей от электродвигателя.

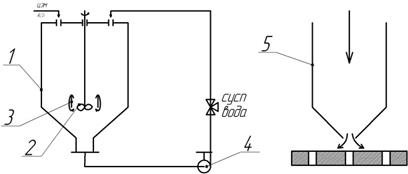

1 – корпус; 2 – пропеллерная мешалка; 3 – труба диффузор; 4 – насос; 5 – распушивающее устройство; 6 – перфорированная решетка.

1 – корпус; 2 – пропеллерная мешалка; 3 – труба диффузор; 4 – насос; 5 – распушивающее устройство; 6 – перфорированная решетка.

Сначала в агрегат подается вода, а затем из бегунов асбестовая масса, после чего производится их перемешивание в течении некоторого времени. Затем включается центробежный насос, всасывающий суспензию через патрубок и подающий ее по трубам в насадок. Дополнительная распушка асбеста осуществляется при ударе струи суспензии о решетку. Циркуляционный режим работы гидрораспушителя продолжается до тех пор, пока не будет достигнуто нужное качество смеси. Затем пропеллерный смеситель выключается, секторным переключателем перекрывается поток в насадок и открывается магистраль, по которой суспензия подается в турбосмеситель для приготовления асбестоцементной смеси. Турбосмеситель имеет унифицированную с гидрораспушителем конструкцию и отличается от последнего тем, что у него отсутствует насадок-распушитель.

Ковшовый смеситель применяют для промежуточного накопления асбестоцементной массы, периодически подаваемой из голлендора, поддержания частиц смеси  во взвешенном состоянии и непрерывного и равномерного питания ею формовочных машин.

во взвешенном состоянии и непрерывного и равномерного питания ею формовочных машин.

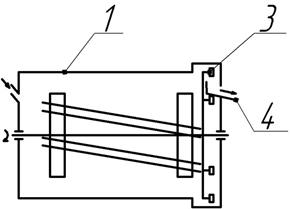

1 – цилиндр. корпус; 2 – перемешивающий орган; 3 – ковши; 4 – сливной лоток.

Асбестоцементная смесь поступает в корпус смесителя по патрубку и перемешивается лопастями, прикрепленными к крестовинам. Втулки крестовин посажены на валу, установленном в подшипниках и приводимом во вращение приводом. В правой части корпуса на валу закреплена ступица, на которой размещены ковши. При вращении ковшового колеса масса поднимается ковшами и сливается в лоток, откуда поступает в формовочные машины.

62. БРОНЕФУТЕРОВКА МЕЛЬНИЦ И МЕЛЮЩИЕ ТЕЛА, ПРИНЦИП ПОДБОРА МЕЛЮЩИХ ТЕЛ.

Футеруют плитами, отлитые из износоустойчивой маргонцовистой и хромистой сталей. Кроме износостойкостью и мех. прочностью она должна отличаться прочностью и простотой крепления, легкосемкостью и заменяемостью, звукоизоляционностью. Срок службы 1-4 года. Рабочая поверхность плит бывает гладкой, рефленой, волнистой, ступенчатой, ребристой, каблучковой и др.

В качестве мелющих тел используют стальные или чугунные шары d=30÷120 мм. В камере грубого помола = более 60 мм, а в камере тонкого помола = менее 60 мм, а также стальные или чугунные цильпебсы (d=16÷25 мм, l=25÷40 мм). Для повышения эффективности помола иногда используют двояковогнутые шары, кубики, усеч. конусы, элепсоиды и т.п. Используют диаграмму помола, которая стоится по результатом просеивания через сита 006, 008, 02 и др., через каждый метр или 1/2 по длине мельницы. Оптимальный размер шаров по формуле Разумова: d = 28  мм. В процессе помола происходит намол бронефутеровки и мелющих тел. Намол мел.тел составляет 0,8÷1 кг/т для клинкера, а футеровки 0,1÷0,15 кг/т. Через каждые 150÷200 ч работы мельницы производят догрузку мелющих тел, а их полную замену после 1800-2000 часов

мм. В процессе помола происходит намол бронефутеровки и мелющих тел. Намол мел.тел составляет 0,8÷1 кг/т для клинкера, а футеровки 0,1÷0,15 кг/т. Через каждые 150÷200 ч работы мельницы производят догрузку мелющих тел, а их полную замену после 1800-2000 часов

63. НАЗНАЧЕНИЕ МЕХАНИЧЕСКОЙ СОРТИРОВКИ. СХЕМЫ МЕХАНИЧЕСКОЙ СОРТИРОВКИ, ИХ ДОСТОИНСТВА И НЕДОСТАТКИ. ОСНОВЫ ВЕРОЯТНОСТНОЙ ТЕОРИИ ПРОЦЕССА ГРОХОЧЕНИЯ.

Назначение сортировки:

– выделить из материала, предназначенного для дробления, куски, величина которых превышает максимально допустимые для данной машины размеры;

– отделить куски, размеры которых меньше требуемых на данной стадии обработки;

– выделить из измельченного продукта частицы, размеры которых выше требуемых;

– разделить измельчаемый материал по крупности на несколько сортов, что бывает необходимо при составлении смеси (шихты) в определенной пропорции из частиц разной крупности;

– удалить из полезного ископаемого посторонние примеси, увеличивая тем самым содержание ценной части сырья. Например, при добыче каолина его обрабатывают, удаляя зерна кварца, полевого шпата и других минералов, снижающих его качество. Этот процесс называется обогащением сырья;

– выделить из сырья включения, наличие которых или снижает качество продукции, или вредно отражается на работе машины.

5.1. Способы сортировки и классификация машин

Грохочение, сепарация и классификация материалов могут осуществляться механическим, воздушным, гидравлическим и магнитным способами.

Механическая классификация (грохочение) осуществляется при помощи машин, снабженных ситами, решетами, колосниками. Применяют грохочение для получения двух или нескольких сортов зерен, различающихся по крупности. Число получаемых сортов зависит от количества решет (сит), через которые был пропущен обрабатываемый материал. Так, если количество решет п, то сортов получается п + 1.

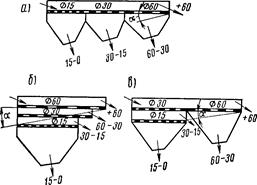

Последовательность грохочения материала зависит от расположения решет и сит. Различают грохочение от мелкого к крупному, от крупного к мелкому и комбинированное.

При грохочении от мелкого к крупному исходный материал подается на решето (сито) с самыми маленькими отверстиями, затем на решето с отверстиями средних размеров и, наконец, на решето с самыми большими отверстиями. При грохочении от крупного к мелкому (рис. 5.1, б) верхнее сито имеет самые большие отверстия, а нижнее – самые маленькие. При комбинированном грохочении (рис. 5.1, в) сортируемая смесь подается сначала на решето с отверстиями среднего размера. Куски (зерна), прошедшие через отверстия в первом решете, поступают на расположенное под ним решето с самыми маленькими отверстиями, в то время как куски больших размеров поступают на второе решето с самыми большими отверстиями.

При грохочении от мелкого к крупному исходный материал подается на решето (сито) с самыми маленькими отверстиями, затем на решето с отверстиями средних размеров и, наконец, на решето с самыми большими отверстиями. При грохочении от крупного к мелкому (рис. 5.1, б) верхнее сито имеет самые большие отверстия, а нижнее – самые маленькие. При комбинированном грохочении (рис. 5.1, в) сортируемая смесь подается сначала на решето с отверстиями среднего размера. Куски (зерна), прошедшие через отверстия в первом решете, поступают на расположенное под ним решето с самыми маленькими отверстиями, в то время как куски больших размеров поступают на второе решето с самыми большими отверстиями.

Схема грохочения от мелкого к крупному с эксплуатационной точки зрения достаточно проста, так как позволяет без особых затруднений направлять рассортированный материал по соответствующим бункерам. Упрощается при этом обслуживание грохота и его ремонт. Большим недостатком рассматриваемой схемы является то, что самые большие куски поступают на решето с самыми маленькими отверстиями, т. е. на наименее прочное, и вызывают быстрый его износ. Кроме того, при подаче смеси на решето с самыми маленькими отверстиями крупные куски, перекрывая часть отверстий, затрудняют выделение мелких фракций.

Просеивание по второй, наиболее распространенной в промышленности строительных материалов схеме дает лучшие результаты, так как в этом случае крупные куски материала не мешают выделению средней и мелкой фракций. Недостатком этой схемы является то, что она требует дополнительных желобов и течек, направляющих отдельные сорта в бункеры.

Комбинированная схема по своим преимуществам и недостаткам занимает промежуточное положение.