Затворители для магнезиальных вяжущих

MgCl2∙6Н20 выпускается промышленностью в виде технического плавленого продукта. Сырьем для производства хлорида магния служит карналлит или рапа. Хлорид магния высокогигроскопичен. Поэтому изделия из каустического магнезита, затворенные хлоридом магния, весьма гигроскопичны. Хлорид магния обычно используют в виде водного раствора плотностью 1,08-1,25 г/см3. Соотношение между компонентами по весу: MgO – 62-67%, MgCl2 6Н20 – 38-33%.

Сульфат магния MgS04∙7Н20 входит в состав рапы всех самосадочных озер. Это так называемая горькая соль. Хотя прочность вяжущих, затворенных сульфатом магния, ниже прочности вяжущих, затворенных MgCl2, гигроскопичность их гораздо меньше. Плотность растворов MgS04∙7Н20, применяемых в качестве затворителя, колеблется от 1,10 до 1,15 г/см3. Соотнош. между комп-ми по весу: MgO – 80-84, MgS04 (безводный) – 16-20%. Иногда применяют в смеси с MgCl2 и железный купорос FeS04. Железный купорос FeS04 увелич. водостойкость изделий и снижает их гигр-сть.Чем выше конц. затворителей, тем медленнее протекает схватывание и твердение и тем выше конечная прочность. Однако применение растворов, имеющих плотность более 1,30 г/см3, приводит к появлению трещин и образованию высолов.

56. ГИДРАТАЦИЯ ШПЦ. МИНЕРАЛ.СОСТАВ И СТР-РА ШЛАКОВ.

Шлакопортландцементом называется гидравлическое вяжущее, состоящее из портландцементного клинкера, 21-60% шлака и 3,5% гипса. Шлакопортландцемент получают совместным помолом высушенного гранулированного доменного шлака, портландцементного клинкера и гипса. Допускается до 10% шлака заменять природными минеральными добавками. Для получения шлакопортландцемента применяют преимущественно основные шлаки, реже кислые.

Процесс твердения шлакопортландцемента протекает в две стадии: вначале происходит гидратация и твердение клинкерной части цемента, а затем химическое взаимодействие продуктов гидратации клинкера со шлаком. Выделяющаяся при гидратации трехкальциевого силиката известь действует как щелочной активизатор силикатной и алюминатной составляющей шлака, в результате чего протекает гидратация и образуются высокоосновные гидроалюминаты и гидросиликаты кальция. Гипс, действуя как сульфатный активизатор твердения шлака, взаимодействует с растворимым в воде гидроалюминатом кальция с образованием гидросульфоалюмината кальция. В шлаковых цементах гипс ускоряет сроки схватывания. Шлакопортландцемент - медленнотвердеющее вяжущее.Быстротвердеющий Шлакопортландцемент отличается от обычного шлакопортландцемента более быстрым набором прочности, Для его получения используются клинкер БТЦ и высокоактивный доменный шлак. Быстротвердеющий Шлакопортландцемент в возрасте 3 сут должен иметь прочность при сжатии не менее 25 МПа. Применяют шлакопортландцементы в гидротехническом строительстве, в сооружениях, эксплуатируемых во влажных средах. Поскольку шлакопортландцементы при пересушке теряют прочность и обладают повышенной усадкой, то их не рекомендуется использовать в сооружениях с изменяющимся уровнем воды. Быстротвердеющий Шлакопортландцемент эффективно применять в изделиях, отвердевающих при тепловлажностной обработке. Известково-шлаковый цемент получают совместным помолом шлака, 10-30% извести и 2-3% гипса. Этот вид цемента медленно схватывается и твердеет. При твердении известь действует как щелочной возбудитель, а гипс - как сульфатный. Известково-шлаковый цемент стоек по отношению к пресным и сульфатным водам, что позволяет применять его для возведения сооружений, подвергающихся действию агрессивных вод. Гипсошлаковый цемент - продукт совместного помола 80-85% основного шлака, 15-20% гипса или ангидрита, 5% клинкера и 1% извести. При использовании шлаков с высоким модулем основности возможно приготовление гипсошлакового цемента без клинкера и извести. Цемент характеризуется высокой стойкостью к действию пресных и сульфатных вод, так как образовавшиеся при его твердении гидросульфоалюминат и гидросиликат кальция плохо растворимы в воде.

В соответствии с новыми стандартами СТБ ЕН 197-1-2000 и СТБ ЕН 197-2-2000, шлакопортландцементы подразделяются на следующие виды:

СЕМ II/A-S32,5R, в нем содержание клинкера находится в пределах 80-94%, а доменного шлака 6-20%. Предел прочности при сжатии в 2-суточном возрасте не менее 10 МПа, а в 28-суточном не менее 32,5 МПа и не более 52,5 МПа; СЕМ II/A-S42.5N, включающий 65-79% клинкера и 21-35% доменного шлака. Прочность в 2-суточном возрасте не менее 10 МПа, а в марочном не менее 42,5 и не более 62,5 МПа;

СЕМ II/B-S32,5N, содержащий клинкера в пределах 65-97%, доменного шлака 21-35%. Прочность характеризуется в раннем возрасте (7 сут) не менее 16 МПа, а в 28-суточном не менее 32,5 и не более 52,5 МПа.

57.ПРИРОДНЫЕ ПУЦЦОЛАНЫ. ЗОЛА УНОСА. МИКР-РА И СОСТАВ ПР-ТОВ ГИДРАТАЦИИ ПУЦ. ЦЕМЕНТОВ.

ППЦ─ продукты помола цем. клинкера, добавки природного гипса и пуццолановой добавки.

Пуццол. доб. предст. собой матер. природ. или искусств. происхождения, кот. включ. в кач-ве основного компонента аморфный SiO2 в безводном или обводненном виде.(трепел, опока, вулканич. пепел, туф и тд)

Особенностью техн. схемы произв.ППЦ явл.необх.предварит.сушки добавок осадочного происх.либо обжига глинита.после этого добавка подается на совместный помол, иногда использ.2-х ступеньчатый помол.

На первой стадии:Кл.+гипс.

На второй:окончательный помол цем.с добавкой.

Добавка может вводиться в состав цем.,р-ра,и бетона в молотом состоянии.

Выделяющийся при гидратации кл.минералов Ca(OH)2 вз-вует с активными компонентами(AL2O3 и SiO2) с образов.труднораств.соед.,крист.кот.имеют большую прочность и водостойкость.

xCa(OH)2+ySiO2+zH2O→xCaO∙ySiO2∙(z+1)H2O

xCa(OH)2+yAl2O3+zH2O→xCaO∙yAl2O3∙(z+1)H2O

В начальное время твердения при затворении происх.гидратация Кл.минер.,с выдел.Ca(OH)2, затем активный компонент добавки вз-вуя с Ca(OH)2 снижает его конц-цию в р-ре, что по принципу Ле-Шателье , смещает равновесие реакции гидролиза и гидратации в правую сторону.

Высокоосновные гидросиликаты и гидроалюминаты, постепенно переходят в низкоосновные,т.е.происх.перераспределение основности продуктов гидратации.

Низкоосновные гидросиликаты и гидроалюмин.образ.более прочные крист.кот.обладают большей морозостойкостью и устойчивостью к возд-вию агресс.сред.

При твердении частицы добавки, кот.не вступили во вз-вие с Ca(OH)2, увеличив.в объеме, это вызывает уплотнение р-ра. Поэтому изделия на основе ППЦ облад.повышенной водостойкостью и корроз.устойчивостью.

По сравнению с обычным ПЦ, ППЦ твердеет медленнее. Это объясн.тем что добавка снижает кон-цию клинкера в цем. Однако в дальнейшем прочность ППЦ нарастает интенсивно. Этот факт объясн.тем, что в прод.гидратации ППЦ значит.больше низкоосн.силик.Ca. поэтому р-ры и бетоны желательно применять во влажных условиях.

При длительном хранении активность ППЦ также снижается.(частицы добавки явл.гигроскопичными).Ускорить твердение ППЦ можно используя тепловлажностную обработку. В этом случае происх.интенсивный рост прочности цем.камня, кот превышает даже рост прочн.обычного ПЦ.

При низкой тем-ре твердение ППЦ резко замедляется, а при тем-ре ниже 5 практически прекращается. Поэтому нельзя исп.ППЦ при зимнем бетонировании.

Свойства ППЦ.

1.Истинная плотность 2,7─2,9 г⁄см3.

2.Об. масса: в рыхлом сост. 800─1000 кг⁄м3 в уплотн.1200─1500.

Водопотребность, значительно выше чем у обычного ПЦ и может сост.до 36%. Это вызвано тем что добавки имеют развитую пов-ть , кот.требует для смачивания больше воды. Чтобы бороться с этим недост.исп. 2 приема: ─использ. пластификаторов;─увеличение в составе бетона содерж.цемента.

Сроки схватывания. Опред.содержанием и типом добавки, минералог.составом кл.и содерж.природного гипса. Предусмотрены такие же сроки схватывания как и для обычного ПЦ.

Равномерность изменения объема. Даже если клинкер ППЦ содерж.повышенное кол-во CaOсв.,равномерность изменения объема обеспечивается. Это вызвано интенсивным связыванием добавкой продукта гидратации пережженного CaO , что обеспечивает предотвращение внутр.деформ.цем.камня.

Усадка и набухание. Бетоны на основе ППЦ хар-ся повышенной усадкой и набуханием. Это связано с набуханием частиц самой добавки и с повыш.содерж.в цем.камне гелеобразных продуктов гидратации. Поэтому при попеременном увлажнении и высыхании изделия в стр-ре могут возникнуть деформации.

Тепловыделение. Ниже чем у обычного ПЦ, вследствие более низкого содер.клинкера. Пониженная экзотермичность обусловливает целесообразность использ.таких цем.в составе массивных конструкций. Градиент тем-р по объему изделия выше, соотв.ниже термическое расширение.

Водостойкость. Значительно выше чем у обычного ПЦ. Это связано с набуханием частиц добавки. Увеличивается водонепроницаемость бетона, т.к.большинство продуктов гидратации имеют низкоосновный хар-р.

Области применения

Исп.для получения изделий, кот.эксплуатируются в пресных и минерализованных водах.

Для получения массивных бетонных конструкций. Для изделий эксплуат.в среде повышенной влажности.

Не рекоменлуется использовать:

В условиях попеременного увлажнения и высыхания; замораживания и оттаивания; также если изделие постоянно находится на уровне воды.

Зола уноса

В зависимости от вида сжигаемого угля, способа сжигания, температуры факела, способа золоудаления, сбора и хранения золы на ТЭС образуются:

1) зола-унос при сухом золоудалении с осаждением частиц золы в циклонах и электрофильтрах и накоплением в силосах;

2) топливные шлаки при полном плавлении минеральной части топлива, осаждении расплава в нижней части топки котла и грануляции расплава водой аналогично придоменной грануляции доменных шлаков

3) золошлаковая смесь при совместном мокром удалении уловленной обеспыливающими устройствами золы-уноса и топливных шлаков, образующихся в котле. Золошлаковая смесь в виде пульпы направляется в золоотвалы.

Из числа попыток связать химическую активность золы-уноса при ее использовании в цементе или бетоне с химическим составом отметим две: применение к золе-уносу приведенного выше коэффициента качества по ГОСТ 3476, а также модуль основности, предложенный для учета влияния щелочных оксидов.

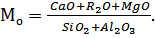

Модуль основности имеет вид:

Предлагается считать золы активными при величине Мо> 0,5, скрыто активными при Мо = 0,1 ÷ 0,5 и неактивными при Мо< 0,1.

Предлагается считать золы активными при величине Мо> 0,5, скрыто активными при Мо = 0,1 ÷ 0,5 и неактивными при Мо< 0,1.

Золы-унос, предназначенные для использования в качестве активной минеральной добавки к цементу, по дисперсности делят на два класса:

1) класс А– зола с удельной поверхностью более 300 м2/кг;

2) класс Б– зола с удельной поверхностью от 200 до 300 м2/кг.

Морфология зол-уноса определяется прежде всего видом сжигаемых углей, а тип золы – кислая или основная – ее химическим составом, способом сжигания угля и улавливания золы и другими факторами. Морфология основных зол существенно отличается от морфологии кислых. В зависимости от общего содержания СаО и особенно СаОсв основные золы обладают пуццоланическими или слабовыраженными гидравлическими свойствами, причем, чем больше содержание СаОсв в золе, тем сильнее проявляются ее гидравлические свойства.

58.Влияние высок. И низк темп-р на гидратацию цементов. Автокл обр-ка. Гидратация при отриц темп-ах.

Для портландцемента и шлакопортландцемента режим пропаривания принят одинаковым в соответствии с ГОСТ 310.4-81: общая продолжительность 12 – 13 часов при температуре 80оС (в отличие от СНиП 82-02-95, где для шлакопортландцемента принят режим пропаривания общей продолжительностью 16-18 часов при температуре 90 – 95оС).

При пропаривании портландцемента повышается его прочность. С повышением температуры гидратации до 90оС основность гидросиликатной фазы несколько уменьшается. В результате образуются гидросиликаты кальция. При пропаривании образцов из СзА быстро появляется кубический СзАН6. В тех же условиях гидратация C4AF приводит к образованию серии твердых растворов СзАН6—C3FH6. При длительном пропаривании в условиях высокой температуры появляется гематит — α-Fe203. ТВО по-разному влияет па прочность цементного камня из основных клинкерных минералов — C3S, C2S и C4AF. Удельная прочность цементного камня из C3S, подвергнутого тепловлажностной обработке в течение 4 ч при 70оС и 90оС, оказалась примерно такой же, как у образцов C3S, твердевших 7 сут при 20оС. С увеличением продолжительности тепловлажностной обработки до 1 сут наблюдается тенденция к уменьшению удельной прочности цементного камня, что так же как и при обработке C4AF вызывается, по-видимому, перекристаллизацией продуктов гидратации. Аномалия прочности цементного камня из C3S при 50оС наблюдается в широком интервале значений степени гидратации и объясняется, по всей вероятности, образованием при этой температуре промежуточной высокоосновной гидросиликатной фазы.Т.о., можно видеть, что тепловлажностная обработка при температурах 80 - 90оС не приводит к существенным изменениям фазового состава продуктов гидратации портландцемента. напряжения, возникающим в результате быстрого подъема температуры в цементном камне, характерна критическая прочность.

Чтобы уменьшить эти напряжения, необходим медленный и плавный подъем температуры в пропарочной камере. При этом подбирают рациональную продолжительность изотермического прогрева при весьма строгом режиме охлаждения в зависимости от размеров и пустотности прогреваемых бетонных конструкций. При охлаждении объем компонентов бетона сокращается неравномерно в соответствии с присущим каждому компоненту термическим коэффициентом расширения (сжатия), что вызывает растягивающие напряжения и нарушает структуру бетона. Автоклавная обработка цементов.

Тепловлажностная обработка цементов при повышенном давлении водяного пара (запаривание) осуществляется обычно при 0,9 МПа и соответственно 175оС. В последнее время установлена целесообразность применения давления пара в 1,2 - 1,6 МПа. Автоклавная обработка существенно ускоряет также твердение и портландцемента. Состав продуктов гидратации синтетическогоC3S в условиях автоклавной обработки зависит от температуры. При 170-200оС образуются C2SH(A), C2SH(C) и C3SH2 наряду с Са(ОН)2 в соотношениях, зависящих от условий твердения. При 160—250оС в результате гидратации (β-C2S появляется C2SH(C).

Поскольку при автоклавной обработке силикатов кальция - образуются Са(ОН)2 и высокоосновные гидросиликаты кальция, обусловливающие пониженную прочность, целесообразно вводить в состав портландцемента преимущественно кварцевый песок для химического связывания Са(ОН)2 и получения, как показано выше, низкоосновныхгидросиликатов кальция серии CSH(B), отличающихся повышенной прочностью. Применение песчанистого портландцемента для получения бетонов позволяет при автоклавной обработке не только существенно экономить портландцемент, но и получать строительные изделия с высокой прочностью. Цементный камень, получаемый в растворах и бетонах при запаривании, вследствие особенностей структуры отличается некоторой хрупкостью, несколько повышенной водопроницаемостью и пониженной морозостойкостью. Цементные бетоны плохо выдерживают ударные нагрузки, но обладают высокой стойкостью против истирания. Обращает на себя внимание несколько замедленный рост прочности «автоклавного» бетона во времени с последующим значительным нарастанием в зависимости от влажностного состояния бетона. При высокой влажности наблюдается тенденция к понижению прочности при росте модуля упругости; высушивание приводит к противоположным результатам.

Твердение при повышенных температурах происходит в среде, не содержащей водяного пара; повышение температуры при атмосферном давлении в этих случаях достигается путем применения термоактивных форм, электропрогрева . При автоклавной обработке водяной пар заменяется другим теплоносителем. Общим важным обстоятельством является необходимость обеспечить при автоклавной обработке такие условия твердения, при которых не происходит высушивание гидратирующегося цемента.

Твердения при отриц.темп-ах:

стандартными условиями твердения при испытаниях принято считать температуру 20±3 оС и влажность 95…100 %. Любые отклонения от этих условий приводят к изменениям в процессе твердения. В этих условиях понятие «пониженные» включает температуры от 17 до 0оС, температуры ниже 0оС относятся к группе «отрицательных».

частицы клинкера имеют различного рода микротрещины, проникая в которые, а, также адсорбируясь на их поверхности, часть воды изменяет свои физические свойства. Такая вода замерзает при отрицательных температурах, но, находясь еще в жидком состоянии, может реагировать с минералами цемента. Вследствие этого, постепенно замедляясь, процесс гидратации C3S, C3A и C4AF наблюдается при температурах до -15 оС, с C2S до -10 оС (Н).

наиболее существенное влияние на свойства портландцемента оказывают силикаты кальция C3S и β-C2S. Электронно-микроск. исследования микроструктуры камня C3S, твердевшего при -15 оС и +20 оС, совершенно различны. В микроструктуре камня С3S, твердевшего на морозе, полностью отсутствуют кристаллические блоки сросшихся кристаллов Ca(ОН)2 . Сильно замедленный процесс гидратации β-C2S при -15 оС резко снижает увеличение его прочности. Трехкальциевый алюминат является самым активным минералом в клинкере портландцемента. Его активность настолько высока, что лишает портландцемент возможности твердеть и способствует ложному схватыванию. Его высокая активность отчасти объясняется выделением большого количества тепла, разрыхляющего структуру цементного камня Все алюмоферриты кальция (C6A2F; C4AF; C6AF2) имеют достаточно высокую начальную прочность и при нормальных и при пониженных температурах. По кинетике нарастания прочности эту группу минералов можно отнести к быстротвердеющим, за исключением С2F, отличающихся во всех условиях низкой прочностью. Основной прирост прочности наблюдается в первые сутки твердения. Затем прочность меняется незначительно, хотя на порядок превышает прочность камня C3А. исследования фазового состава и микроструктуры отдельных клинкерных минералов, твердеющих при отрицательных температурах, показали, что по кинетике нарастания прочности их можно разделить на 2 группы. К первой относятся силикаты кальция, медленно твердеющие при отрицательных температурах, а ко второй – С3А и алюмоферриты кальция, прочность которых и с понижением температуры нарастает достаточно быстро. для интенсификации процессов твердения цемента в условиях отрицательных температур необходимо, прежде всего, предотвратить образование льда в цементном камне за счет связывания большого количества воды в метастабильные гидратные новообразования, а также обеспечить длительное, но умеренное, тепловыделение в цементном камне. Этим условиям наиболее полно удовлетворяют алюмоферриты кальция, обладающие плотной структурой и обеспечивающие высокую начальную прочность камня. При длительном возрасте твердения резервом нарастания прочности является алитовая фаза.

59. КОРРОЗИЯ ЦЕМЕНТНОГО КАМНЯ И БЕТОНА. ТИПЫ КОРРОЗИОННЫХ ПРОЦЕССОВ. МЕТОДЫ ЗАЩИТЫ ОТ КОРРОЗИИ.