Энерго- и ресурсосбережения в производстве яч бетона.

1. Перепуск пара

2. Утилизация теплоты конденсата

3. Исп-ие самого конденсата в произ-ве (виброгазобетонный)

4. Исп-ие послеавтоклавных отходов и брака. Брака 0,5-2,5%

5. Более рац исп-ие алюминиевой пудры путем ее домола

6. Химизация бетона. (-Использование пластиф-ов: ГП-1, ГП-2 или их разновидности, все они произ-ся на поликарбонатной основе, но для яч. бетона не годятся, т.к. они не дружат с 3СА6Н, это касс-ся и тяжелых цем. бетонов. Для яч. бетона – суперплас-ры С-3. Дозировка 0,5-0,7% - снижает водопотребность на 15-20% . – добавки ускорители твердения)

7. Использование альтернативного и техногенного сырья:

Трепела (месторождение стальное) основной компонент аморфный обводненный SiO2 (SiO2*H2O). Достаточно высокая влажность 40%. До 20% в ИПВ или цемента.

Техногенное сырье: А)сланцевая зола (взамен цемента). Обр-ся от сжигания каменных и бурых углей.

Б) Торфяная зола (20% цем или ИПВ).

В) шлак (ШПЦ или молотый шлак как сам компонент). Но в доменных шлаках много алюминатов, они снижают морозостойкость. Электросталеплавильный шлак не пригоден для тяжелых цем. бетонов, т.к. наблюдается силикатный распад. Но для автоклавных материалов подходит.

Увеличение прочности:

А) макс закристал ГКС.

Б) хим армирование ГС матрицы.

В) углеродные трубки.

Г) использование кристалл затравок.

Д) исп-ие сульфоалюминатного модификатора

Е) испол-ие обычной арматуры

Ж) испол-ие доломитовой извести

Пути исп-ия отходов в технологии яч бетона.

1. дробление и подача обратно в произ-во (мельницу ИПВ). В этом случае эта молотая добавка яв-ся кристаллической затравкой и ускоряет процесс формирования структура ГКС при автоклавировании.

2. дробление (при необх-ти помол) и испольнование в качестве легкого пористого заполнителя в составе сухих строительных смесей.

3. дробление. Дробленый утеплитель вместо керамзита и аглопарита.

46. ФИЗИКО-ХИМ. ПРОЦ., ЛЕЖАЩИЕ В ОСНОВЕ ГИДРОСИЛИКАТНОГО ТВЕРДЕНИЯ. ПУТИ ИХ ИНТЕНТИФИКАЦИИ. ХАР-КА ПРОД. ГИДРОСИЛИКАТНОГО ТВЕРДЕНИЯ.

После затворения и далее на стадии созревания массива, при взаимод. извести с водой, в смеси происх. образ. ПЦ, кот. вступает в р-цию с Al из Al-ой суспензии. Указ-ые процессы сопровожд. значит. выдел. теплоты, что приводит к разогреву массива. Кроме того, за счёт связывания физ-ой влаги и образ. прод. гидротации с выс. уд. пов-тью, происх. загустевание смеси и постеп. набор пластич. прочности.

Гидросил-ное твердение происх. в рез-те взаимод. гидроксида Са с кварцем в среде насыщ. водяного пара с обр-ем гидросиликатов Са разл-го состава.

mCa(OH)2+nSiO2+pH2O=mCaO·nSiO2·(p+m)H2O

Эта р-ция хар-на для пр-ва яч.бетона и сил.кирпича. Избыт. давл. насыщ.водяного пара в автоклаве 0,8-1,2 МПа(8-12 атм).

Процесс гидросил-го твердения протек. след. образом: на 1-ой стадии автоклавирования, когда раст-ть SiO2 низкая, а Ca(OH)2 высокая, образ. высокооосн-ые гидросил. Са(2СаО·SiO2·H2O). Основность гидросиликатов Са определ. мольным соотнош. СаО, SiO2.Для высокооосн. гидросил. Са основность равна 1,5-2, низкоосн. 0,8-1,5.

При повыш. Т постеп. сниж. р-ть Ca(OH)2 в водной среде и увел. р-ть SiO2. В связи с этим, на стадии изотерм. выдержки начин. образ. низкоосн. силикатов Са группы СSH:тоберморита(С5S6H5) и ксонотлита(С6S6H). Характер. более высокой прочностью и устойчивостью к корроз-му действию внеш.агрес-ных сред. Источниками формир-ия тоберморита явл. прямое взаимод. Са(ОН)2 и раств-го кремнезёма и кристаллизация СSH геля, в ходе кот. связ-ся доп-ое кол-во SiO2.

При сниж. Р и Т в автоклаве, происх. частичное испар. воды из стр-ры материала, пересыщение р-ров по отнош. к продуктам гидросил.твердения и частичная кристалл-ия гидросил. Са наход. в гелевой фазе.

Гелеобр-ая оболочка попадает в зону непрореаг. кварца, что приводит к диф-му тормож., поэтому lim стадией явл-ся диф-зия. Увел. скорости процесса крист-ции геля происх. в процессе сниж. Р пара.Набор прочности происходит на стадии сниж. Р пара, т.к. при Т=120˚С р-ть Са(ОН)2 и SiO2~, то процесс вед-ся при Т=170˚С с целью увел.скорости. Образ-ся гидросиликаты Са в виде геля и в виде мелких кристаллов заполняют промежутки между частичками заполнителя и явл-ся цементир. в-вом, связыв. зёрна заполнителя между собой.

Выбор величины технолог-их пар-ров обусловлен необходимостью связывания непрореагир. зёрен кварца в прочный агломерат с заполнением микропустот и микротрещин. При этом полный переход кварца в гидросиликаты не только не явл-ся обязательным, фактически это трудно осущ-ть, т.к. прочность кв.зерна намного превыш. прочность любых гидросиликатов Са.

При слишком длительной гидротерм.обработке и выс.Р, гидросиликаты стан-ся нестабильными, со слишком низкой основностью, в рез-те чего происх. их разложение на Si(OH)4 и Ca(OH)2. Скорость р-ции гидросил-го твердения, а также состав и св-ва прод. зависят от уд-ной пов-ти исх-ых в-в, от В/Т отношения, от активности извести и от наличия примесей в сырье.

47.РАЗНОВИДНОСТИ ТЕХНОЛОГИЧЕСКИХ СХЕМ ПР-ВА СБОРНОГО ЖЕЛЕЗОБЕТОНА.ПУТИ ЭНЕРГО- И РЕСУРСОСБЕРЕЖЕНИЯ.

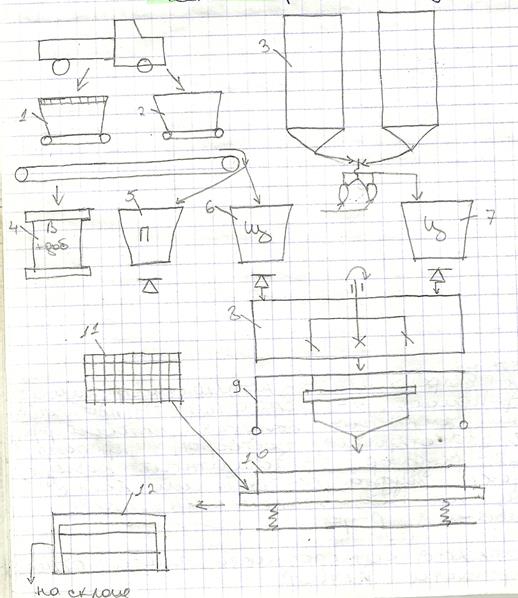

1,2-приемные бункера песка и щебня;3-силос цемента;4-ёмкость с водой и при необх. с р-ными добавками; 5,6,7-расходные бункера;8- бетоносмеситель принудительного действия;9-бетоноукладчик;10-форма на виброплощадке;11-арматурная сетка;12-пропарочная камера.

Способ укладки бетонной смеси в форму определ. св-ми бетонной смеси.Если смесь литая или использовались добавки гиперпластификаторы, то формирование происх. естеств. образом, если смесь жёсткая, то прим. вибрирование формы на виброплощадке.

Разновидности технологич. схем в пр-ве ЖБ:

1.Стендовый способ.Изделия получ. в неподвижной форме или на стенде, а все мех-мы поочерёдно подъезжают к стенду для выполн. необх. операций. Такой способ обычно примен. для изготовления крупногабаритных изделий.

2.Касетный способ.Это разновидность стендового способа, где в кач-ве форм исп-ся кассетные установки с вертик-но распол. отсеками.

3.Поточно-агрегатный.Формы с бетонной смесью передв. от одного агрегата к др.,разновидностью явл. конвейерный способ, когда формы перемещ. по рельсовому пути на вагонетках. При этом способе исп-ют пропар.камеры непрер. действия.

4.Вибропрокатный способ.Исп-ся випропрокатный стан, кот. предст. Собой конвейер из стальной прорез.ленты, на кот. происх. укладка арматурной бет.смеси, вибрирование и ТВО.Исп-ся для пр-ва легкобет-ых панелей, перегородочных панелей.

ЖБИ могут вып-ся ненапряжённой и предвар. напряж-ой арматурой. Для изгот.арматуры исп-ся углеродистая и низколегированная сталь.

Арматура должна обладать след.св-ми: 1)хорошая свариваемость всеми видами сварки;2)гарантир-ые размеры сечения и профиля;3)устойч. при кратковр-ых и долговр-ых динамич.возд.;4)коррозионная стойкость.

Виды напряжения арматуры:механич-ое;термическое;химическое.

Пути энерго- и ресурсосбережения:

1.Сниж. расхода пара(использ. быстротверд.цементов,активированных цементов,активирующих добавок(пластификаторы,ускорители твердения), предвар.подогрев смеси).

2.Использование техногенных прод. и альтернативных матер.(добавки с аморфным кремнезёмом(трепел)).

3.Использование хим. добавок (доб. регулир. св-ва смесей ).

48. СВОЙСТВА БЕТОННЫХ И РАСТВОРНЫХ СМЕСЕЙ, РАСТВОРОВ И БЕТОНОВ

Строительными растворными смесями наз. пластичные массы, состоящие из вяжущего, мелкозернистого заполнителя (песка) и воды и приобретающие в результате схватывания и твердения камнеподобную структуру. Затвердевшая растворная смесь наз. строительным р-ром. Могут быть использованы воздушная и гидравлическая известь, гипсовые и шлакоизвестковые вяжущие.

Если для получ. строительных р-ров используется одновременно два или несколько видов вяжущих, такие р-ры принято наз. сложными или смешанными. На практике наибольшее распространение получили р-ры на ПЦ и воздушной извести.

Для повыш. теплозащитных св-в сооружений вместо плотного тяжелого кв. песка в качестве заполнителя в штукатурках могут прим. легкие пески: перлит, керамзит, шлак, пемза и некоторые орган. заполнители. Тяжелые (объемная масса 1500 кг/м3) и легкие (объемная масса менее 1500 кг/м3) строительные р-ры. Различают жирные и тощие р-ры, а по консистенции – жесткие, пластичные и литые.

Удобоукладываемость - способность бетонной смеси заполнять форму при заданном способе уплотнения и образовывать в результате уплотнения плотную, однородную массу. В оценке удобоукладываемости используют три показателя: подвижность, жесткость и связность смеси. Для повышения удобоукладываемости могут вводиться пластификаторы: глина и поверхностно-активные вещества.

Содержание цементного теста. Чем больше в бетонной смеси цементного теста (цемент + вода), тем выше ее удобоукладываемость. Цементного теста должно быть достаточно для заполнения пустот и обволакивания зерен заполнителей с некоторой раздвижкой. С толщиной слоя трение между зернами уменьшается, и удобоукладываемость бетонной смеси повышается.

Подвижность смеси при расходе цемента от 200 до 400 кг/м 3 зависит, в основном, от расхода воды. Эта закономерность наз. законом постоянства водопотребности.

С повыш. сод. воды подвижность бетонной смеси увел.. Однако ее кол-во должно быть оптимальным, чтобы не происходило расслоения, кот. сопровождается осаждением заполнителей и выделением воды на пов-ти уложенного бетона. В бетоне на ПЦ этого не происходит при В/Ц не больше 1,65 нормальной густоты цементного теста. Добавки могут изменить эту «границу». Следует иметь также в виду, что с повыш. расхода воды при постоянном расходе цемента увеличивается В/Ц, и прочность бетона понижается.

Удобоукладываемость бетонной смеси зависит от нормальной густоты цементного теста. Так, пуццолановые ПЦ, в особенности с добавками диатомита и трепела, образуют более вязкое цементное тесто, и бетонные смеси на них имеют худшую удобоукладываемость по сравнению со смесями на ПЦ.

С повышением крупности щебня, гравия, песка суммарная площадь их зерен уменьшается. Требуется меньше цементного теста, чтобы обволочь зерна, толщина прослоек между зернами увеличивается, удобоукладываемость бетонной смеси повышается.

Соотношение между крупным заполнителем и песком должно быть оптимальным с таким расчетом, чтобы пустотность их смеси была как можно меньше. При повыш. сод. песка удельная поверхность зерен повыш. и бетонная смесь становится менее подвижной.

Лучшую удобоукладываемость имеют бетонные смеси на заполнителях с гладкой поверхностью — гравии и речном или морском песке по сравнению с бетонными смесями на щебне и горном песке.

Пылевидные, и особенно глинистые, частицы в заполнителях отрицательно влияют на удобоукладываемость бетонных смесей. Они имеют большую удельную поверхность и повышенную водопотребность.

Поверхностно-активные добавки. Применение ПАВ (поверхностно-активных добавок), и в особенности пластификаторов, является одним из самых эффективных средств повышения удобоукладываемости бетонных смесей. Так, добавка ЛСТ снижает водопотребность бетонных смесей на 10-12, С-3 — на 20-30%. Эффективность их действия возрастает с увеличением содержания цемента, в жестких смесях — снижается.

49.ОСН.З-Н ПРОЧНОСТИ БЕТОНА. ПОДБОР СОСТАВА БЕТОНА. ХАР-КА МЕЛКОГО И КРУПНОГО ЗАПОЛНИТЕЛЯ. ФАКТОРЫ ВЛИЯЮЩ. НА СВ-ВА БЕТОНА

Основ. З-н прочности бетона:

Rбет=A Rцем(Ц/В-0,5)

Rбет –прочность бетона; Rцем – активность цемента в МПа; A-коэф.зависящий от качества крупного заполнителя.Ф-ла справедлива для Ц/В=1,4-2,5 и бетонов с маркой по прочности до 500. Для высокопрочный и Ц/В=2,5-3,3,ф-ла Баламея-Склантая :

Rбет =A Rцем(Ц/В+0,5)/

Методика опред. состава бетона:

1)подбор воды для обеспеч. Необх.подвижности бетон.смеси.

2)выбирают марку цем-та

3)исп. ф-лу Банталамея-Скрантаева закладывают прочность и рассчит массу цемента.

4)зад-ся содерж. Мелкой и крупной фракции,т.о., чтобы расход цемента был миним-ым. Цемент необходим в таком кол-ве,кот. обеспечит хорошее сцепление крупного и мелкого заполнителя в единый конгломерат.

Состав бетонной смеси можно выразить след.образом:

1)через массы каждого компонента на 1 м3

2)через соотнош. Компон. По массе или объему

Заполнителями в бетоне называют рыхлую смесь минеральных зерен природного или искусственного происхождения, размеры которых находятся в установленном диапазоне. В бетоне эти зерна скрепляются вяжущим веществом, образуя прочное камневидное тело. Занимая до 80...85 % общего объема бетона, заполнители влияют на технологические свойства бетонной смеси и на качество затвердевшего бетона. Правильно подобранные заполнители позволяют получать экономичный бетон с минимальным расходом цемента. По крупности различают мелкий заполнитель (песок), состоящий из частиц размером 0.16...5 мм, и крупный заполнитель (гравий или щебень), размеры частиц в котором изменяются в пределах от 5 до 70 мм. В некоторых случаях, например при бетонировании массивных конструкций, применяют щебень или гравий с крупностью частиц до 150 мм. По происхождению заполнители подразделяют на природные и искусственные.

К важнейшим показателям качества заполнителей относят зерновой состав, форму и характер поверхности зерен, содержание вредных примесей, плотность, прочность и морозостойкость. Зерновой состав заполнителей решающим образом влияет на получение бетона заданной марки при минимальном расходе цемента. Форма зерен заполнителя влияет на удобоукладываемость бетонных смесей и раствора. Предпочтительны в этом отношении зерна округлой или кубовидной формы.

Факторы,влияющие на свойства бетона. Прочность:1)прочность каждого компонента; 2)прочности сцепления; 3)активности цемента (его марки);4)В/Ц отношения; 5)наличия добавок

Морозостой-ть: 1)от В\Ц; 2)от пористости;3)от содержания С3А(при повыш. сод. сниж морозо-сть)