3.Отсев извести металлургических заводов (активность 86-88%, время гашения 6-10 мин.)

4.Гранитный отсев

Варианты использования: в составе цементной сырьевой смеси, в составе добавочного цемента в качестве микронаполнителя, в составе цементно-бетонных смесей.

Частички цемента и гранита имеют один заряд поверхности, следовательно препятствует хорошей адгезии, следовательно снижение прочности. ПАВ способствует снятию заряда с поверхностей частичек.

43. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СИЛИКАТНОГО КИРПИЧА. БЕСПОМОЛЬНАЯ ТЕХНОЛОГИЯ.

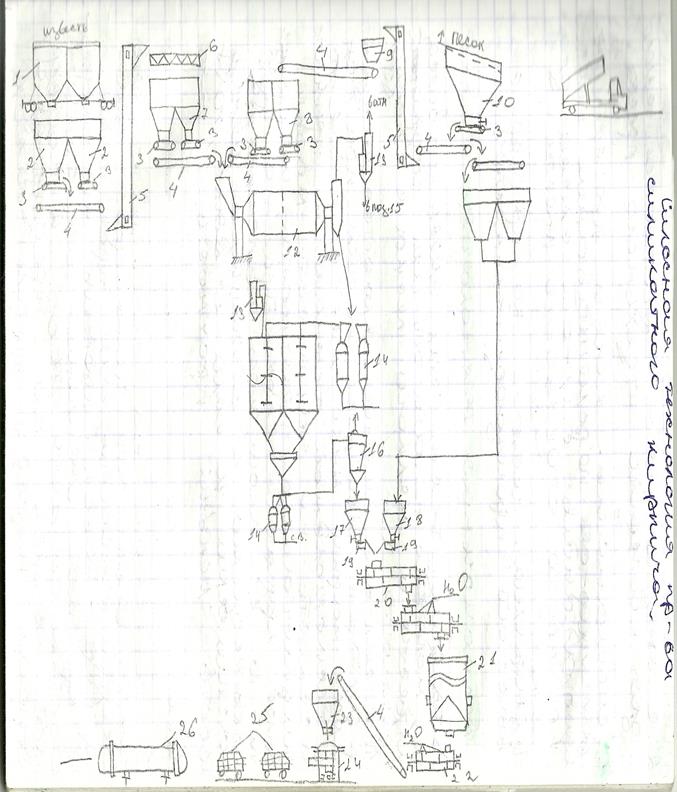

Разновидности технологических схем пр-ва сил.кирпича:

1.Силосная технология.Пригот-ная сил. смесь (ИПВ,ПЗ и вода) загашивается в силосах-реакторах.

2.Барабанный способ. Пригит-ная силикатная смесь загашивается в бараб-ых гасителях.

3.Бессилосная технология. В её основе лежит гидратац-ое твердение извести,т.е сил. смесь загашивается частично перед прессованием, а полное загашивание осущ. В кирпиче сырце.

Требование к сырью:1)песок должен просуш.;2)исп-ся повыш. влажность сырца;3) должно происходить постеп-ое загашивание.

По схеме располож. оборуд. Компоновка может быть гориз. и вертик. При гориз. компановке сырьё перемещ. с помощью с-мы конвейеров. Верт-ая им. преим-ва, т.к. минимиз-ся затраты электроэнергии на транспортировку сырья, кот. перемещ. сверху вниз самотёком.

По способу подготовки сил-ой смеси:1.с централиз-ой подготовкой, а затем раздачей сил-ой смеси по расходным бункерам;2.с индив-ой подготовкой смеси для каждого отдельного пресса;3.смешанная, когда происх. централизир-ое перемеш-ие комп. и загашивание сил-ой смеси для каждого отдельного пресса.

Беспомольная технология. В традиц. техн. сил. смесь готовится из молотой негаш-ой или гидратной извести и мелкого песка с модулем крупности <1. Т.к. сил-ый кирпич кладётся на цем-ый р-р марок М50,М100,а сам при этом имеет марку М150,М175 и выше, то в беспомольной технологии принято искусственно занижать марку кирпича по прочности, используя более крупный песок. При этом уд.пов-ть <, площадь соприкосн. >,необх. < вяжущего между частицами, и если < вяж-го,то соотв. меньше прочность.

Песок доставл. на завод автотрансп., известь ж/д транспортом или внутризаводским.Песок просеив. на вибросите, крупные включения более 5 мм отделяются, либо отвоз. в карьер, либо исп-ся на предпр. для строит. нужд, затем песок делится на 2 потока, 3/4 песка напр. в промеж. бункер и далее этот песок исп-ся в кач-ве заполн., 1/4 песка напр. на совм. помол в шаровую или трубную мельницу. Обычно соотн. между известью и песком составляет 1:1. Это соотн. будет завис. от активности извести, т.к. активн. ИПВ составл. 35-40%.После мельницы ИПВ под-ся в гомогенизатор, где происх. его усреднение. Далее ИПВ и ПЗ дозир-ся в 1-ый двухвальный смеситель.Соотнош. между ИПВ и песком должно быть таким, чтобы обеспечить активность сил.смеси 8-9%.ИПВ:ПЗ=1:3.В 1-ом смесители происходит сухое перемешивание.Далее сил.смесь подаётся во 2-ой двухвальный смеситель,туда же подаётся гор.вода,кот.разбрызг. и происх. частичн. загашивание смеси. Далее смесь подаётся в силос-реактор. В 2-ух вальном смесители после силос-реактора смесь доувлажн.,перед пресс-ем её влажн.должна составлять 6,2-6,5%. Полное загашивание происходит в силос-реакторе.Степень загашивания в силос-реакторе должна быть 100%, иначе сущ. опасность гашения оставш.извести во время автоклавной обраб.,что приведёт к увел.объёма и растреск. изделий. Далее сил-ная смесь подаётся на пресс. Оптим. Т смеси должна сост. 40-50˚С. При более низкой Т сниж. пластичность смеси и усложн. прессование. Автоклавная обработка производится при давлении 0,9 МПа и Т=174-175˚С.

44. ТЕХНОЛОГИЯ АВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА. УДАРНАЯ И ЛИТЬЕВЫЕ ТЕХНОЛОГИИ.

Ячеистый бетон – разновидность легкого бетона – искусственный каменный материал с равномерно распределенными порами-ячейками диаметром 0,5-2 мм, заполненными в-хом или газом. Его получ. в рез-те затвердевания вспученной с помощью порообразователя смеси вяжущего, кремнеземистого компонента и воды.

В настоящее время известно множество разновидностей ячеистых бетонов, которые согласно ГОСТ 25485-89 классиф-ся по след. основным признакам:

1) По функциональному назначению и средней плотности:

– теплоизоляционный 500 кг/м3;

– конструкционно-теплоизоляционный 500-900 кг/м3;

– конструкционный 900-1200 кг/м3.

2) По способу поризации:

– газобетон;

– пенобетон;

Наиб. распр. получил газобетон, технология которого проще, а св-ва стабильнее, что обусловлено химическим способом вспучивания теста вяжущего при введении добавки газообразователя – алюминиевой пудры.В этом случае в смеси происходят химические реакции с выделением газа, например водорода :3Ca(OH)2 + 2Al + 6H2O = 3CaO · Al2O3 · 6H2O + 3H2

Пенобетон получают мех-ким способом вспучивания теста вяжущего, смешивая его с отдельно приготовленной устойчивой технической пеной. В качестве пенообразователей используют различные поверхностно-активные вещества.

3) По условиям твердения:

– автоклавные (синтезного твердения);

– неавтоклавные (гидратационного твердения) – твердеющие в естественных условиях, при электропрогреве или пропаривании при атмосферном Р и Т до 100 °С.

Большая доля объема яч. бетонов выпускается по автоклавной технологии, позволяющей отказаться от цемента и утилизировать различное мин. сырье и вторичные ресурсы, обеспечивая при этом повыш. прочность, морозостойкость и меньшую склонность материалов к усадке по сравнению с пропариванием и нормальным твердением.

На основе известково-кремнеземистого вяжущего получают автоклавные пено- и газосиликатные бетоны, которые принято называть пено- и газосиликаты.

Компоненты ячеистобетонной смеси подготавливают по разным технолотическим схемам. Чаще всего негашенную известь размалывают вместе с частью песка карьерной влажности, другую часть песка подвергают мокрому помолу и в виде шлама затем смешивают в бетономешалке с известково-кремнеземистым вяжущим и порообразователем.

Возможны также раздельный или совместный помол извести и всего кремнеземистого компонента, сухой помол только извести или всей смеси и т.д.

Применяемая в качестве газообразователя алюминиевая пудра гидрофобна, так как ее частицы покрыты тонкой пленкой парафина (стеарина) и поэтому плохо распределяется в смеси и вызывает неравномерное вспучивание. Для улучшения смачиваемости алюминия пудру прокаливают или вводят в виде суспензии с водным раствором ПАВ (СДБ, канифольного мыла и др.). Для успешного газовыделения, ускорения схватывания и твердения применяют горячие смеси с Т при формован. не ниже 30-45 °С, для чего подогревают воду затворения.

Большое влияние на структурообраз. пено-газосиликата оказывает известь: ее активность, скорость и Т гашения в сочетании с ее дисперсностью и кол-вом. Рекомендуется использовать известь негашеную Са, быстро и среднегасящуюся со скоростью гашения 5-25 мин. и содержащую активных (CaO+MgO) > 70% , а "пережога" < 2%.

Изделия из ячеистых бетонов чаще всего формуют литьевым или ударным способами. При литьевой технологии необходимая текучесть массы достигается при большом водотвердом отношении В/Т = 0,5-0,7, что иногда ухудшает стр-ру и св-ва материалов вследствие недостаточной газоудерживающей способности, медленного схватывания и твердения, осадки вспученной смеси, повыш-ной послеавтоклавн. влажности и пониж-ной трещиностойкости изд. Вспучивание происх. естественным образом, без ударного воздействия.

Ударная(вибрационная) технология обеспечивает хорошее заполнение формы, высокое качество ячеистых бетонов при пониженном В/Т = 0,3-0,4 и ускоряет процессы газовыделения и вспучивания. Особенно эффективно сочетание комплексной вибрации как при перемешивании, так и при формовании смесей с использованием добавок ПАВ. Это позволяет получить мелкопористую ячеистую структуру без дефектов межпоровых перегородок.

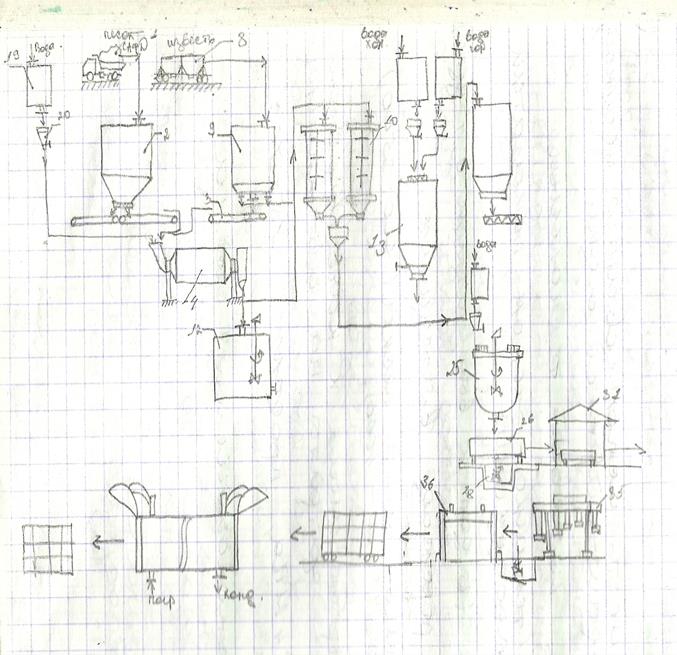

1.Подготовка сырьевых комп.Песок доставл. автотрансп.,проссеив. на вибросите и далее раздел. на 2 потока:1-ый на совм-ый помол ИПВ,2-ой напр. в трубную мельницу мокрого помола для пригот-ия песчаного шлама. Помол ИПВ осущ.в шаровых мельницах.,степ.предвар.загашивания извести 20-25%.Помол песка осущ.,чтобы обеспеч. большую пов-ть взаимод.реагир.комп. при гидросил-ом твердении,чтобы предотвр. расслаив. и обеспеч. равном.пористой стр-ры бетона. В мельницу дозир-ся песок, вода и добавки интентиф.помола.Песчаный шлам с помощью шлам-насоса подаётся в бассейн,где происх. его гомогенизация. Алюм-ая пудра доставл. на предпр. в спец. бочках. Пригот. алюмин-ой суспензии осущ.в спец.мешалка, куда под-ся алюм-ый порошок, ПАВ и вода. При произв-ве армир-го ячеистого бетона исп-ся армир-ая сталь.

2.Подготовка ячеисто-бетоной смеси. Все сырьевые комп. подаются в виброгазосмеситель с определ.послед.загрузки: вначале подаётся песчаный шлам и обратный шлам, вода, происх. перемеш. яч.-бетоной смеси 330 сек.,затем дозир-ся цемент и ИПВ,смесь перемеш.,далее подаётся алюмин-ая суспензия,перемеш. и выливается в подгот-ую форму.

3.Формирование изделий(массива).Сост.из след.стадий:1) подготовка формы и подача её на пост формовки;2)выгрузка смеси в форму;3)предвар.выдержка до набора пластич. плотности;4)подача массива на пост резки.

После созревания массива сверху срезается горбуша и напр-ся в бассейн обратного шлама.

Далее идёт резка, автоклавная обработка.

45. ПУТИ ЭНЕРГОСБЕРЕЖЕНИЯ В ПРОИЗВОДСТВЕ СИЛИКАТНОГО КИРПИЧА И ЯЧЕИСТОГО БЕТОНА. УТИЛИЗАЦИЯ ОТХОДОВ ИХ ПРОИЗВОДСТВА.

Энерго- и ресурсосбережения в производстве силикатного кирпича.

1. Оптимизация процесса помола ИПВ:

- испол-ие интенсификаторов твердения (чаще всего орган, чтобы были недорогие целесообразно использоавать отходы пр-ва капролаптана. Повышает произ-ть мельницы на 50%)

- исп-ие при получении ИПВ более мелких песков. Беспомольная технология.

2. Испо-ие альтернативного сырья взамен извести, ИПВ: трепел, он легко размалывается, содержит SiO2 в акт форме,что обеспеч. большую скорость взаим-ия с Ca(OH)2, обес-ет необходимую формуемость силик. смеси при частичной замене извести. Дозировка до 30% взамен ИПВ.

3. Использование современных прессов позволяет снизить расход извести без ухудшения показателей прессования и качества сырца. Сниж. расхода извести около 5% от общего расхода извести.

4. Эффективное исп-ие конденсата. В конденсат уходит 90% пара. Исп-ие горячего кон-та для загашивания силик смеси.

5. Перепуск пара

6. Использование боя кирпича (брака) в качестве кристаллической затравки в силик смеси.