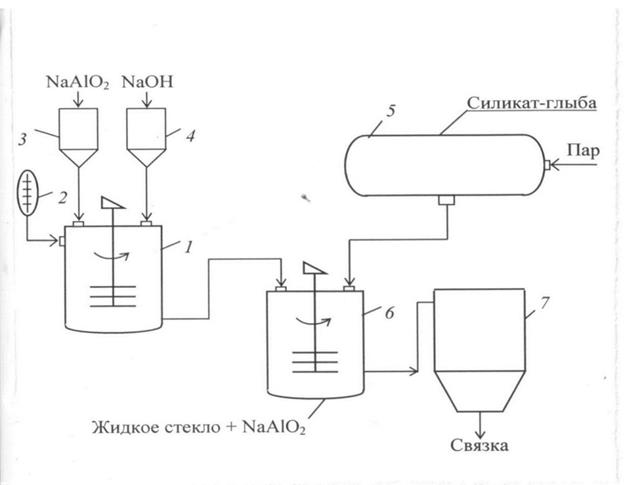

Технологическая схема получения алюмосиликатного связующего

1)Приготовление жидкого стекла путем автоклавного растворения С-Г

2)Приготовление щелочного алюмосиликатного раствора путем растворения в воде щелочных алюминатов или растворения в едких щелочах AI(OH)3

3)Смешение щелочного алюмосиликатного раствора с жидким стеклом в заданных соот.

В реакторе 1 идет приготовление щелочного р-ра алюмината натрия,для этого в мешалку с помощью дозаторов 2,3,4 подают воду,сухую каустическую соду и алюминат натрия,в автоклаве 5 идет р-ние СГ при 130 С с помощью подаваемого острого пара и получают жидкое стекло заданной плотности. В реаторе 6 осущ. обработка жидкого стекла щелочным раствором алюмината натрия. Поскольку в момент перемешивания щелочного раствора с жидким стеклом наблюдается резкое загустевание жидкого стекла, то щелочной раствор вводят порция при постоянном перемешивании. Приготовленная связка с n=2,25 -2,6 подается в емкости для хранения 7,откуда отгружается потребителю.

Такая связка обладает высокой жаростойкостью по сравнению с жидким стеклом и поэтому успешно применяется в литейных цехах.

38.Технологические схемы получения жидкого стекла. Автоклавные и безавтоклавный способы. Свойства и область применения жидких стекол.

Применение жидких стекол

Потребление силиката Na в США:62% - химическая продукция; 19% - моющие средства; 9% - целюлозно-бумажная промышленность; 10% - прочие отрасли.

В странах Западной Европы:

51% - хим. продукция; 20% - моющие средства; 15% - производство бумаги; 4% - укрепление грунта; 3% - производство TiO2; 2% - производство огнеупоров; 2% - производство керамики; 10% - прочие отрасли.

Основная часть производства силикатов исп. в хим. пром. в качестве источников SiO2 для производства важнейших кремнезем сод. продуктов: силикагелей и цеолитов.

Жидкие стекла являются эффективными дефлокулянтами ( способны в водных дисперсных системах пептизировать крупные мех. агломераты в мелкие в мелкие частицы и таким образом уменьшить вязкость суспензии. В бумажном производстве основная доля стекла расходуется в процессе отбеливания бумажной массы пероксидными способами, выполняя функцию стабилизатора.

В хим пром растворы силиката натрия являются основным сырьем для производства кремнегелей путем смешения конц. силикатных растворов с избытком кислоты, последующей промывкой ,высушиванием геля и образ. частиц SiO2 размером 2-5 мм.

Жидкие стекла, выпускаемые промышленностью, представляют собой густые вязкие прозрачные жидкости без видимых механических включений и примесей. Жидкое стекло может быть бесцветным, однако в большинстве случаев оно окрашено примесями в слабо-желтый или серый цвет. Содержание примесей в жидком стекле, получаемом растворением содовой силикат-глыбы, не превышает, мас. %; полуторных оксидов (А12Оз+Fе2Оз) − 0,25; СаО − 0,20; SO3 − 0,15. Для жидкого стекла из содово-сульфатной силикат-глыбы эти нормы более высокие и составляют, мас. %: (Аl2О3 + Fe2О3) − 0,40; СаО − 0,25; SОз − 1.

Промышленное жидкое стекло выпускается в виде растворов высокой плотности: натриевое − 1,36−1,45 г/см3 и калиевое − 1,4−1,56 г/см3.

Важнейшая характеристика жидкого стекла — вязкость. Вязкость жидкого стекла является функцией концентрации, типа щелочного катиона и температуры. Вязкость растворов силикатов калия растет при увеличении концентрации быстрее, чем вязкость натриевых силикатных растворов. Калиевые жидкие стекла при одинаковой концентрации и одинаковом модуле значительно более вязкие.

Щелочность промышленных растворов щелочных силикатов натрия и калия характеризуется значениями рН 11−12.

Основные технологические переделы производства жидкого стекла: прием и подготовка исходных сырьевых материалов; растворение исходных сырьевых материалов в воде или в щелочных растворах; корректирование состава жидкого стекла в процессе варки или после ее завершения (при необходимости); отстаивание жидкого стекла в бассейне-отстойнике; фильтрация и концентрирование жидкого стекла упариванием; хранение и отгрузка жидкого стекла потребителю.

Подготовка сырьевых материалов. Сырьевыми материалами для производства жидкого стекла в зависимости от принятой технологии являются: растворимые силикаты − натриевый, калиевый или натриево-калиевый (силикат-глыба), едкие щелочи (каустическая сода) и кремнеземсодержащие компоненты. Силикат-глыба поставляется на завод-изготовитель жидкого стекла со стекольных заводов железнодорожным транспортом, как правило, в полувагонах и подается на склад силикат-глыбы.На заводы жидкого стекла силикат-глыба поставляется в виде бесформенных кусков (силикат-гранулята) размером 20−150 мм, допускаются куски менее 20 и более 150 мм до 40% от общей массы. Во многих случаях силикат-глыбу подвергают дроблению и даже размолу в крупку, что позволяет снизить параметры растворения (время растворения, давление и температуру) или осуществить растворение безавтоклавным способом. Дробление силикат-глыбы производится до кусков размером до 25 мм, размол − до 1−3 мм. Едкие щелочи могут использоваться в качестве основного сырьевого материала при производстве жидкого стекла методом прямого растворения кремнезема в щелочах, а также в качестве корректирующей добавки для снижения модуля жидкого стекла.