Трехкальциевый алюминат СзА является важной составляющей портландцемента, в глиноземистом цементе он не присутствует.

Двенадцатикальциевый семиалюминат 12СаО•7Al2O3 (в литературе часто представляется в виде 5СаО • 3Al2O3а' . С12А7 способен поглощать пары воды. Даже при 1400 °С содержание воды в нем составляет 1,4%. Поглощение воды сопровождается изменением параметров решетки, показателя светопреломления двенадцатикальциевого семиалюмината и изменением характера плавления (С12А7, содержащий небольшое количество влаги, принято записывать в виде С12А7Н).

Однокалъциевый алюминат СаО·Аl2О3.

Диалюминат кальция СаО·2Al2O3 (СА2). СА2 гидратируется медленно, при повышенной температуре реакция взаимодействия с водой ускоряется.

Гексаалюминат кальция СаО·6Al2O3 (СА6) имеет гексагональную симметрию. Структура аналогична структуре β-глинозема. Оптические свойства близки к свойствам корунда, кристаллизуется в виде однородных пластин с отрицательным удлинением. СА6 является инертным минералом, при взаимодействии с водой не гидратируется, поэтому его наличие в цементе снижает прочность цементного камня.

Геленит 2СаО·А12О3SiO2 характеризуется мелилитовой структурой и склонен образовывать многочисленные твердые растворы, плавится при 1590 °С. Он не обладает гидратационной активностью. Однако его твердые растворы проявляют это свойство, что и объясняет противоречивость мнений относительно его скрытой вяжущей способность. Отличительной особенностью этого цемента является преимущественное содержание в его составе различных алюминатов кальция. Самым полезным из них является CaO*Al2O- монокальциевый аллюминат.

ГЦ является быстротвердеющим вяжущим, которое способно твердеть как на воздухе, так и в воде – гидравлическое вяжущее. Химический состав: CaO – 35-45%, Al 2 O 3 – 35-50%, SiO 2 и Fe 2 O 3 – 5-15% и примеси. щелочи, сульфаты. Сырьем для получения – известняк, бокситы.При выпуске высокоглиноземистых цементов используют технический глинозем и высокоалюминатные шлаки, получаемые при выплавке ферросплавов.

Боксит. Горная порода, состоящая в основном из гидроксидов глинозема, оксидов железа с примесью других минеральных компонентов (каолинит, кварц, опал, кальцит). В природе бокситовая руда залегает в виде плотных каменистых либо мягких глинистых пород. В большинстве случаев боксит имеет красно-бурый цвет, оттенок которого зависит от количественного содержания в нем окислов железа. Основным химическим компонентом боксита является глинозем А12Оз (от 30 до 80%), постоянной составной частью − оксид железа (до 30%). Наиболее вредная примесь боксита − кремнезем SiO2. Из других примесей больше всего распространены ТiO2, CaO, MgO, MnO.Среди минералов, входящих в состав бокситов выделяют две различные по своему назначению группы: породообразующие и сопутствующие. К первой группе минералов относятся диаспор, бёмит, гидраргиллит, ко второй − гидроксид и оксид железа.

Известняки. Горные породы различного цвета в зависимости от примесей, содержащихся в породе. В основном известняки состоят из СаСОз. В виде примесей могут присутствовать SiO2, MgO, Р2О5, Fe2O3. Оксиды кремния и магния при производстве глиноземистого цемента являются вредными примесями. Они взаимодействуют с глиноземом боксита, образуя малоактивные минералы, поэтому для получения глиноземистого цемента требуются чистые разновидности известняка.

Получают 2 способами : 1 .Спекание во вращающихся печах при температуре 1300. Этот способ требует использование бокситов с низким содержанием примесей и в частности железа. поскольку могут образовываться кольца, вязкий.

2.Способ плавления в доменных печах. При выплавке чугуна вместе с сырьевой смесью загружаются известняк и бокситы. Т.о. предварительный помол не требуется, поскольку все реакции в процессе плавления. Образующийся расплав имеет меньшую плотность по сравнению с расплавом чугуна и находится в верхней части. Затем расплав с температурой 1600 градусов выливается на специальные площадки, где медленно охлаждается и кристаллизуется, атем дробление и помол. Преимуществом является использование теплоты доменной плавки. Менее энергозатратный. Свойства глиноземистого цемента. В отличии от портландцемента марочная прочность измеряется в возрасте 3 суток, через 5-6часов прочность составляет около 30%, через сутки около 90%. Марки по прочности 400,500,600. Начало схватывания : не ранее 20-30минут. Водопотребность:35-40%.

Области применения: для получения жаростойких бетонов, для получения быстротвердеющих сухих смесей, для получения безусадочных и напрягающих растворов и бетонов, при зимнем бетонировании, при производстве аварийных работ.

Свойства ГЦ: По внешнему виду представляет собой тонкий порошок, цвет которого от светло-серого до темно-коричневого зависит от состава сырья и способа изготовления. Высокоглиноземистый цемент, получаемый спеканием, имеет белый цвет, а плавлением − светло-серый. Плотность цемента находится и пределах 2800−3200 кг/см3. Тонкость помола характеризуется остатком на сите № 008, который согласно ГОСТ 269 не должен превышать 10%.

Сроки схватывания. Начало схватывания должно наступить не ранее 30 мин, а конец схватывания не позднее 12 ч с момента затворения. Сроки схватывания глиноземистых цементов можно существенно изменить путем введения в их состав добавок. Замедляют схватывание: Н3ВО3, NaCI, KC1, ВаСl2, глицерин, сахар, триэтаноламин, ускоряют схватывание: NaHCO3, Na2СО3, LiCl, Са(ОН)2) Na2SO4, СДБ.

Прочность. Наиболее важным свойством ГЦ является его способность быстро затвердевать при затворении водой: его однодневная прочность, как правило, соответствует 28-дневной прочности общестроительного портландцемента. По величине прочности различают марки цементов 400, 500. Прочность цементного камня зависит от минералогического и гранулометрического составов. Цемент моноалюминатного состава (СА) имеет сравнительно высокую прочность в начальные сроки твердения без существенного прироста при длительном твердении. Диалюминат кальция при низкой прочности в первые сутки достигает высоких показателей при длительном твердении. Регулируя соотношение СА/СА2 и дисперсность цемента, можно получать цементы с равномерным нарастанием прочности во все сроки твердения.

Химическая стойкость. Еще одним характерным свойством глиноземистого цемента является его повышенная стойкость против многих агрессивных агентов. Это положительное свойство цемента объясняется тем, что гидроксид алюминия, выделяющийся при его гидратации, обволакивает частицы цемента и гидроалюминатов кальция, предохраняя их от воздействия коррозионной среды. Глиноземистый цемент обладает высокой сульфатостойкостью, стойкостью по отношению к воздействию минерализованных вод, растворов угольной, молочной, яблочной, муравьиной кислот. Растворы уксусной кислоты, гидроксидов и карбонатов щелочей агрессивны для глиноземистого цемента и разрушают цементный камень.

Тепловыделение. Вследствие большой скорости взаимодействия глиноземистого цемента с водой в твердеющей массе за короткий промежуток времени выделяется значительное количество тепла, что приводит к разогреву изделий. Так, за первые сутки твердения выделяется 70−80% от общего количества тепла при полной гидратации цемента. Это свойство цемента используется при зимнем бетонировании.

Морозостойкость. Бетоны на глиноземистом цементе более морозостойки, чем на портландцементе. Сохранность свойств ГЦ аналогична ПЦ. По истечении 30 сут в воздушно-влажных условиях он теряет около 20% первоначальной прочности.

Жаростойкость. Огеупорность бетонов на основе ГЦ сост.1500оС.Остаточная прочность после нагрева до 1300оС равна 50-70% от исх.,термостойкость сост.35-40 теплосмен. Прочность на основе ПЦ падает при темп.около 300 оС,а при нагреве до 400-450 оС гидросиликаты кальция теряют значит.часть воды,и при 600оС прочность сниж.даже при наличии заполнителей хорошего качества.

37.Производство растворимого стекла (силикат-глыбы). Принципиальная технологическая схема. Модифицирование состава жидкого стекла. Технологическая схема получения алюмосиликатного связующего.

Растворимый силикат калия применяют в основном для изготовления жидкого стекла, используемого в производстве силикатных красок, покрытий сварочных электродов и других целей.

Кремнеземсодержащим компонентом для произв-ва растворимых силикатов натрия и калия является кварцевый песок − тонкообломочная порода, состоящая преимущественно (>96%) из зерен кварца с размером частиц 0,15−0,3 мм. Примесями кварца в песке - минералы глин (каолинит, монтмориллонит), щелочные алюмосиликаты (полевые шпаты, слюда). Железосодержащие минералы, карбонатные примеси. Для производства с-г вредными примесями в песке являются минералы, повышающие сверх установленных пределов содержание в щелочно-силикатном стекле таких компонентов хим.состава, как А12О3, Fe2O3, СаО. Ограничения связаны с их отрицательным влиянием на процессы растворения с-г. Щелочесодержащими компонентами являются соответственно сода, сульфат натрия и поташ, содовый плав.

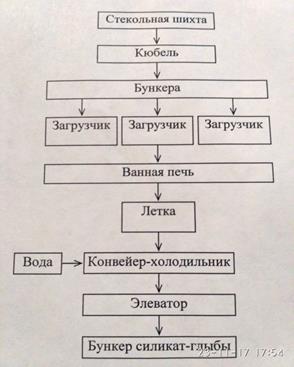

Технологический процесс получения силикат-глыбы (растворимых силикатов натрия и калия) включает следующие переделы производства:

1) прием, складирование, подготовка сырьевых материалов и приготовление стекольной шихты;

2) варка силикат-глыбы в ванной стекловаренной печи;

3) выработка и грануляция стекломассы, ее хранение и отгрузка.

Песок поступает на склад цеха навалом в железнодорожных платформах и полувагонах, разгружается в траншеи склада, из которых забирается грейферным краном и штабелируется в напольном складе. Со склада в производство подается краном через бункера. Для сушки песка служат два сушильных барабана 02X10 м. Просев песка производят на ситобуратах. Высушенный и просеянный песок хранится в бункерах над весовыми линиями. Схема  :

:

Сода поступает навалом в крытых вагонах, в вагонах типа «хоппер» и в мешках в крытых вагонах. Выгрузка соды производится пневморазгрузчиком в силос, из хопперов − самотеком в бункера, расположенные под железной дорогой, откуда пневмовинтовыми насосами − в силос для хранения; разгрузка тарной соды в мешках − электропогрузчиком на склад тарной соды. Из силоса сода системой шнеков выдается на просев и в бункера над весовыми линиями. Просеянная сода, высушенный и просеянный песок хранятся в бункерах над весовыми линиями. В каждой линии предусмотрено двое весов и два смесителя. Подготовленная шихта элеваторами подается в бункера запаса и по мере надобности системой ленточных конвейеров − в бункера над загрузчиками шихты. Для производства силикат-глыбы установлена ванная печь для варки стекломассы: печь непрерывного действия, регенеративная, с поперечным направлением пламени, дно выработочной и варочной частей печи футеруется многошамотным брусом, стена варочного бассейна − из бакора. Процессы загрузки шихты в ванную печь, выработки силикат-глыбы механизированы и автоматизированы и представляют единую поточную линию. Конструктивно печь делится на варочную и студочно-выработочную части, между которыми устанавливаются разделительные устройства: по газовой среде − экранирующая решетка из огнеупорного кирпича и по стекломассе − проток, охлаждаемый вентиляторным воздухом. По газовой среде выработочная часть может быть при необходимости полностью отделена от варочной и иметь отдельное отопление. Между протоком и варочным бассейном предусмотрена предпроточная камера для улучшения условий обслуживания протока и удлинения срока ее службы. Варочная часть бассейна имеет в плане прямоугольную форму. Студочно-выработочная часть бассейна имеет в плане прямоугольник. Выработочная часть отапливается одной форсункой. Наиболее ответственные элементы кладки ванной печи выполнены из высокостойких огнеупорных материалов − бакора (плавленый огнеупор из бадделеита и корунда) и стекольного динаса. В зоне максимального износа огнеупоров применено интенсивное воздушное охлаждение на уровне зеркала стекломассы по всему периметру и в протоке. Варка силикат-глыбы в газопламенных печах является наиболее распространенным технологическим процессом, однако она требует совершенствования. Газопламенные печи характеризуются высоким расходом дефицитного газового топлива, низким тепловым КПД, неблагоприятными экологическими условиями производства, связанными с возгонкой токсичных и вредных компонентов шихты при высокотемпературном обжиге, невысоким удельным съемом стекломассы.

Производство модифицированного жидкого стекла предусматривает введение в состав стекла добавок-модификаторов на одной из стадий технологического процесса производства жидкого стекла. В зависимости от природы добавки-модификатора и физико-химических процессов взаимодействия такой добавки с щелочным силикатным раствором добавка может вводиться непосредственно в автоклав при растворении силикат-глыбы, в свежеприготовленный раствор при повышенной температуре или в уже готовое жидкое стекло. В последнем случае добавка-модификатор вводится в состав стекла как при его производстве, так и непосредственно у потребителя перед применением жидкого стекла для тех или иных целей. В качестве модифицирующих добавок используются алюминаты, цинкаты щелочных металлов, органические вещества, такие как мочевина, тиомочевина, полиакриламид и др. При введении модификаторов в автоклав в процессе растворения силикат-глыбы необходимо учитывать их сосуществование с реакционной средой при высоких давлениях и температурах (130−160 °С) и собственную термическую устойчивость, особенно добавок-модификаторов органической природы. Так, например, процесс модифицирования жидкого стекла разработан применительно к так называемым алюмосиликатным связкам. Такие связки представляют собой стабильные алюмосиликатные растворы, получаемые путем смешения щелочного алюминатного раствора (алюминатов натрия или калия) с жидким стеклом при определенном соотношении R2О:SiО2:Al2О3.