28. Характеристика печных агрегатов для производства магнезиальных вяжущих

Процесс производства каустического магнезита и каустического доломита состоит в обжиге сырья и помоле продукта обжига. Магнезит при обжиге декарбонизируется и превращается в MgO.

Можно, однако, принять, что разложение углекислого магния, хотя и начинается при температуре около 400°, однако протекает с достаточной быстротой лишь при 600—650°. Практически же температура обжига магнезита в заводских печах значительно выше и составляет примерно 800—850°, доходя во вращающихся печах до 1000°.

Обжигать каустический магнезит можно в напольных, камерных, шахтных и вращающихся печах. Обжиг в напольных и камерных печах не отличается от обжига извести и гипса и имеет те же недостатки. Обжиг в шахтных печах значительно более эффективен. Расход условного топлива в этих печах составляет 10—15%. Отапливаются они дровами или бурым углем, который сжигается в расположенных с разных сторон печи топках. Производительность шахтных печен доходит до 15 и более тонн готового продукта в сутки.

Рационален обжиг каустического магнезита во вращающихся печах. Эти печи подобны печам для обжига портландцементного клинкера. В них можно наметить следующие технологические зоны: зона сушки п подогрева магнезита, зона разложения MgCO3 и частичного разложения могущего присутствовать СаС03 и зона охлаждения, причем окончательно охлаждается материал в холодильнике.

При обжиге во вращающихся печах повышается качество магнезита, но, с другой стороны, увеличивается расход топлива. Большое влияние на режим обжига и качество продукта оказывает равномерность питания печи сырым материалом. Перебои в питании сказываются на стойкости футеровки печи и приводят к пережогу материала.

Производительность вращающихся печен 40—120 т в сутки.

Длина обжигательного барабана этих печей составляет от 35 до 50 м, диаметр 2—2,5 .1/. Обжигательный барабан футеруется по всей длине шамотным кирпичом. Холодильники применяются как нижние, открытого типа, так и расположенные вокруг горячего конца печи. В последнем случае холодильники снабжаются направляющими спиралями, по которым готовый продукт передвигается к выходному отверстию, охлаждаясь в процессе движения поступающим наружным воздухом.

Если в качестве топлива применяется мазут, то расход его выражается в 25—30% от веса готового продукта, причем температура отходящих газов составляет 400—600°, что ставит вопрос об утилизации тепла этих газов. Целесообразно использовать дляобжига магнезита во вращающихся печах более дешевое топливо.

После обжига магнезит размалывается в шаровых мельницах, причем если величина кусков обожженного материала значительна, то их перед помолом подвергают дроблению.

Если в качестве сырья применяют электронные шлаки, их обжигают в камерных или туннельных печах при температуре 900 Со , а при помоле обожженного продукта к нему добавляют около 30% кирпичной щебенки (цемянки).

Температура обжига каустического доломита составляет 600— 800° (полуобжиг). Она изменяется в зависимости от состава сырья и конструкции печей. В получающемся в результате обжига продукте наряду с MgO содержится примесь СаСОз и небольшое количество извести. Если доломит обжигать при температуре 800—1000°, то можно получить доломитовую известь, содержащую в значительном количестве способную к гашению окись кальция. Обжиг при температуре 1300° и выше дает мертвообож-женный доломит, применяемый в огнеупорной промышленности.

Каустический доломит можно обжигать в тех же печах, что и каустический магнезит, но преимущественно его обжигают в шахтных печах с выносными топками.

29. Контроль гранулометрического состава цемента и его влияние на свойства бетонов и растворов.

Тонкость помола портландцемента влияет на скорость его схватывания и твердения. Чем тоньше измельчен цемент, тем выше его прочность, особенно в начальный период твердения. В соответствии с ГОСТ 10178-85 тонкость помола должна быть такой, чтобы при просеивании пробы цемента сквозь сито № 008 проходило не менее 85% массы просеиваемой пробы.

Тонкость помола портландцемента влияет на скорость его схватывания и твердения. Чем тоньше измельчен цемент, тем выше его прочность, особенно в начальный период твердения. В соответствии с ГОСТ 10178-85 тонкость помола должна быть такой, чтобы при просеивании пробы цемента сквозь сито № 008 проходило не менее 85% массы просеиваемой пробы.

Тонкость помола характеризуется также удельной поверхностью. У обыкновенного портландцемента удельная поверхность обычно составляет 2500-3000 см2/г.

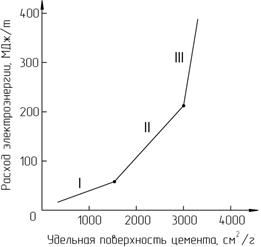

Рис. 3.17. Зависимость расхода электроэнергии от тонкости помола цементаНа кривой отчетливо видны три участка. Первый характеризуется сравнительно небольшим градиентом приращения расхода электроэнергии, необходимой для размола клинкера в первоначальный период времени. Это связано с тем, что разрушение гранул клинкера легко происходит по трещинам, порам и прочим дефектам структуры.

Второй участок кривой обусловлен большей затратой энергии на дальнейшее измельчение, поскольку увеличение поверхности достигается за счет разрушения отдельных клинкерных кристаллов и стеклокристаллических сростков. По достижении удельной поверхности цемента примерно 3000 см2/г дальнейшей ее прирост вызывает экспоненциальный рост расхода электроэнергии на помол, что связано с тем, что удельная работа измельчения W при малых размерах диаметров частиц d пропорциональна d2, т. е. W = σd2.

На третьей стадии помола происходит интенсивное образование электрических зарядов, знак которого зависит от природы размалываемого материала. Причем с ростом тонины частиц их энергетический потенциал повышается настолько, что приводит к слипанию и уменьшению удельной поверхности. В связи с этим большая часть энергии затрачивается не на измельчение клинкера, а на разрушение вновь образовавшихся агломератов.

Это и явилось одной из главных причин, обусловивших целесообразность вести помол цементов общестроительного назначения до таких значений удельной поверхности (участок III на кривой).

Дисперсность цемента влияет на скорость процессов гидратации и твердения. Чем больше в цементе частиц размером 0−5 мкм, тем выше его начальная прочность. Цементы высокого качества должны содержать частиц размером 3−30 мкм не менее 70%,а частицы размером свыше 60 мкм следует избегать вовсе, так как они негативно влияют на прочность бетона.

30.Причины формирования настылей в печных агрегатах обжига цементного клинкера и пути предотвращения их образования.

Настыль — это нарост, в форме бугра, на поверхности огнеупорной кладки печи, образующийся, как правило, в результате отклонений от нормы в процессе работы печи.

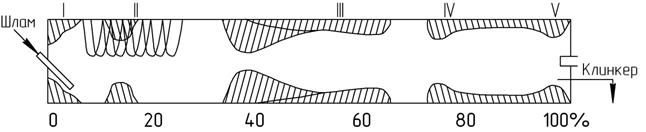

По мнению В. К. Классена, в печи могут образовываться пять видов колец, принципиально отличающиеся своей физико-химической природой (рис. 3.10), а именно шламовые – I; шламово-солевые – II; материально-солевые - III; материально-клинкерные - IV; клинкерные (зольные) - V.

Рис. 3.10. Расположение шламовых – I; шламово-солевых – II;

материально-солевых - III; материально-клинкерных - IV;

клинкерных (зольных) - V колец в печи

I. Шламовые кольца возникают непосредственно на шайбе холодного конца печи и достигают следующих размеров: длина - 1-3 м, толщина до 0,4 м. Химический состав материала кольца соответствует составу шлама. Следовательно, механизм образования этого кольца не связан с дегидратационными процессами. Причиной, обуславливающей их образование, является быстрое продвижение шлама в холодном конце печи из-за малой плотности цепной завесы. Это приводит к повышенной температуре корпуса печи и частичному высыханию шлама и образованию корки. Устранять это можно повышением плотности фильтра – подогревателя либо установкой дополнительной шайбы высотой 300 мм для создания подпора шлама.

II. Шламово-солевые кольца длиной 1-6 м и толщиной до 1 м образуются при подаче пыли электрофильтров с холодного конца печи. Химический анализ материала колец показывает повышенное содержание в нем K2O, Na2O и SO3. В пыли электрофильтров содержатся арканит - K2SO4 и глазерит - K3Nа(SO4)2. Содержание растворимых солей в составе колец равно 20-30%. Следовательно, кольцеообразование в цепной завесе объясняется кристаллизационными процессами и гидратацией кальциевых соединений, содержащихся в пыли. Предотвратить образование такого рода кольца можно путем навешивания шестизаходной цепной завесы и снижением водорастворимых солей в шламе. Другим способом недопущения кольцеобразования может служить отказ от подачи пыли электрофильтров в печь.

III. Материально-солевые кольца называют иногда спурритовыми, сульфатными, материальными. Вещественный состав этих колец включает следующие соединения 2C2S × CaCO3, K2SO4, 3CA × CaSO4, 2C2S × CaSO4, C2AS, 2CaSO4 × K2SO4, KAS2, K3Na(SO4)2, NaKCO3, CaCO3, CaO, C2S, KCl.

Образование материально-солевых колец связано с возникновением жидкой фазы. При температуре 750-900°С может возникнуть до 20% низкотемпературного расплава. В последующем в результате декарбонизации СаСО3 доля жидкой фазы уменьшается, что и приводит к кристаллизации и твердению массы и образованию наростов и колец.

IV. Материально-клинкерные кольца чаще всего возникают в начале зоны спекания из-за того, что тепловые процессы опережают химические реакции. Иными словами, при большой скорости продвижения материала по печи сырьевые компоненты быстро прогреваются до 1200-1300°С и могут состоять из значительного количества несвязанных СаО и SiO2. При этом может образовываться до 50% расплава. В последующем, насыщаясь оксидом кальция, выкристаллизовываются С2S и С3S, количество жидкой фазы уменьшается, и образуется нарост.

Следовательно, причина образования материально-клинкерных колец связана с недостаточной подготовкой материала до зоны спекания, что вызвано коротким теплонапряженным факелом.

V. Клинкерные (зольные) кольца образуются на границе зоны спекания и охлаждения, вследствие резкой кристаллизации клинкерного расплава. Появление таких колец связывают не только с легкоплавкой золой топлива, но и сочетанием короткого теплонапряженного факела и холодного вторичного воздуха.

Для предотвращения их образования следует обжиг вести на относительно удлиненном факеле и обеспечить более высокую температуру вторичного воздуха, не допуская подсосов через неплотности в головке печи и уплотнении.

31.Дорожный и тампонажный ПЦ. Требования, классификация, вещественный состав, свойства.

Цементный бетон по сравнению с асфальтобетоном имеет много положительных свойств − более прочен, менее подвержен действию повышенных температур, обладает сопротивлением трению, светлый, а это повышает безопасность движения ночью.

Достоинство цементно-бетонных покрытий − служба примерно 30 лет.У цементно-бетонных покрытий есть и недостатки: на отдельных участках покрытие вспучивается, появляются трещины. Самый большой недостаток − необходимость устройства деформационных швов как вдоль, так и поперек дорожного полотна.

Цемент в бетонном покрытии подвергается воздействию многих факторов; возникают температурные напряжения при солнечном облучении, нагреве от теплового потока горячих выхлопных газов автотранспорта, двигателей реактивных самолетов и др. Несмотря на небольшую толщину покрытия температуры внешней поверхности и нижнего слоя различаются, что может вызвать даже коробление плиты. Замечено, что при подобных воздействиях разрушение бетона начинается с цементного камня.

Установлено, что повышение однородности структуры цементного камня увеличивает выносливость бетона. Существует область оптимальных значений ВЦ = 0,4−0,5, при которой выносливость наибольшая. Этому способствует также повышение удельного расхода цемента на 1 м3 бетона, а также применение цемента с повышенным содержанием алюмоферритов кальция(3-8%). Цементно-бетонные покрытия бывают различными; они разделяются на монолитные и сборные, однослойные и двухслойные, армированные и неармированные, причем применяется как обычный бетон, так и предварительно напряженный. Цемент для каждой из этих конструкций должен удовлетворять дополнительным специфическим требованиям. Цемент должен быть высокопрочным и быстро твердеть. Опыт эксплуатации автодорог и результаты исследований показывают, что современный алитовый высокопрочный портландцемент по строительно-техническим свойствам удовлетворяет основным требованиям, предъявляемым к бетонным дорожным покрытиям при введении в его состав добавок поверхностно-активных веществ.

Количество С3А в клинкере не должно превышать 8%. Портландцемент для однослойных и двухслойных покрытий должен быть не ниже марки 400, а для оснований капитальных усовершенствованных покрытий марки не ниже 300. В этом случае можно применять и шлакопортландцемент.

Отличительной особенностью дорожного цемента является то, что начало его схватывания наступает не ранее 2 ч после затворения. Это позволяет перевозить пластичную бетонную смесь к месту ее укладки. Для цементно-бетонных покрытий можно применять шлакопортландцемент высоких марок, а также напрягающий портландцемент с малой энергией самонапряжения.

В состав бетонной смеси при се приготовлении следует вводить пластифицирующие, гидрофобно-пластифицирующие либо воздухововлекающие добавки, если они не входят в состав портландцемента. Долговечность дорожных покрытий зависит не только от прочностных свойств бетона, но и от его коррозионной стойкости и морозостойкости. Это является весьма актуальным для климатических условий РБ, где температура в течение года проходит через нуль около 300 раз. Недостаточная морозостойкость в этой связи неизбежно приведет к появлению трещин, шелушению, вспучиванию бетонных покрытий. В связи с частой обработкой в течение зимнего периода песчано-солевой антиобледенительной смесью происходит коррозия бетона. Это неизбежно требует регулярной обработки пропиточными составами, обеспечивающими повышение не только морозостойкости поверхностного слоя бетона, но и повышения его механической прочности, что обеспечивает снижение его истираемости. Целесообразность строительства бетонных дорог в РБ может быть установлена после проведения более обстоятельных исследований цементников совместно с дорожниками.

Тампонажные цементы(ТЦ) используют для цементирования нефтяных скважин, цель которого − изолировать продуктивные нефтеносные слои от водоносных, а также отделить нефтеносные слои друг от друга при многопластовых залежах нефти. Известны несколько методов цементирования скважин; прямое цементирование, монтажная заливка, цементирование хвоста, цементирование через заливочные трубы при ремонтных работах, обратное цементирование, многоступенчатая заливка и др. Высокое давление, температура, наличие растворенных солей в воде существенным образом влияют на сроки схватывания цементного раствора и формирование цементного камня. Важнейшие требования к качеству ТЦ: 1) Цементный раствор должен обладать достаточной текучестью, обеспечивающей возможность быстрого его закачивания в колонну труб, а затем продавливания в затрубное пространство. Раствор должен оставаться подвижным определенное время, пока идет цементирование. Это достигается при В/Ц = 0,4−0,5. В зависимости от температуры скважины дифференцируются сроки схватывания цемента.2) ТЦ должны характеризоваться необходимой прочностью в первые 2 суток твердения. Прочность затвердевшего цементного раствора в краткие сроки твердения должна обеспечить закрепление колонны в стволе скважины, необходимую ее устойчивость при разбуривании и перфорации, эффективную изоляцию от проницаемых пород. Считают, что прочность цементного камня на сжатие должна составлять не менее 2,3 МПа и приближаться к 3,5 МПа при коэффициенте запаса прочности в 2−5,что удовлетворять необходимым условиям.3) Весьма важный показатель − вязкость цементного раствора, характеризующая его текучесть.4) Цементный камень должен быть стоек по отношению к агрессивным пластовым водам на глубоких горизонтах и водонепроницаемым, чтобы защитить продуктивные нефтяные пласты от пластовых вод и обсадную колонну от проникновения корродирующих жидкостей, содержащих большое количество различных солей, а зачастую и сероводород. В начальный период твердения цементный камень должен быть достаточно пластичным, чтобы при перфорации скважин в нем не образовались трещины, и вместе с тем достаточно долговечным в условиях, когда ему приходится противостоять воздействию не только агрессивных пластовых вод, но и высокой температуры и давления. Необходимо учитывать и водоотдачу, которая вполне возможна при наличии проницаемых пластов, отсасывающих часть воды из цементного раствора. Это заметно снижает водоцементное отношение, что влияет на вязкость и сроки схватывания цемента. Кроме того, серьезное значение имеет газопроницаемость цементного камня, особенно в газовых скважинах.

В современном представлении ТЦ называют продукт, состоящий из смеси тонкомолотых вяжущих веществ (портландцемент, шлак, известь и др.), добавок минеральных (кварцевый песок, опока, диатомит, цеолит, трепел, глина, шлак и др.) или органических (резиновая крошка, нефтяной кокс, кероген Т и др.), после затворения которого водой получают раствор, а затем камень. В соответствии с ГОСТ 1581-96 ТЦ подразделяются по следующим признакам: вещественный состав, плотность, температура применения, стойкость к агрессивному воздействию на цементный камень пластовых сред (сульфатостойкость).

По вещественному составу цементы подразделяют на следующие типы: I – тампонажный портландцемент бездобавочный;I-G − тампонажный портландцемент бездобавочный с нормированными требованиями при водоцементном отношении, равном 0,44; I-H − тампонажный портландцемент бездобавочный с нормированными требованиями при водоцементном отношении, равном 0,38; II − тампонажный портландцемент с минеральными добавками; III − тампонажный портландцемент со специальными добавками, регулирующими плотность цементного теста.