23. Технология производства строительной извести по сухому способу из влажного мела

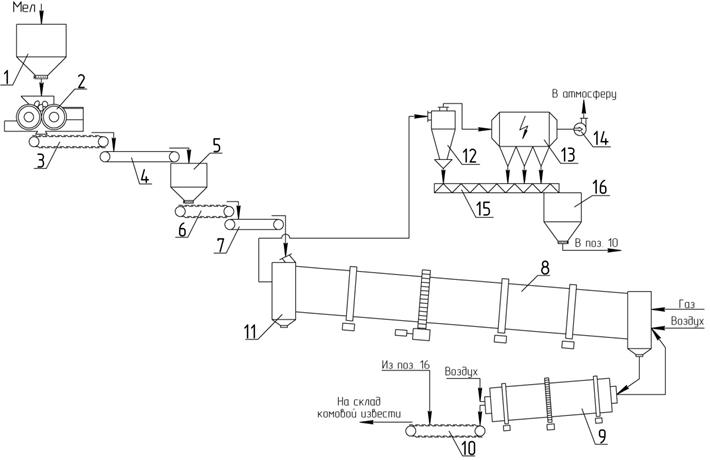

Основная идея, заложенная в эту технологию, состоит в том, чтобы мел с карьерной влажностью, не превращая в шлам, подавать во вращающуюся печь на декарбонизацию. Такой подход обеспечивает снижение количества испаряемой влаги с 38–40% до 26%, что существенно сокращает расход топлива до 240 кг условного топлива на тонну извести. Производство строительной извести по такой технологии (рис. 2.12) впервые в Беларуси налажено в филиале ПРУП «Белорусский цементный завод» (г. Климовичи.

Основная идея, заложенная в эту технологию, состоит в том, чтобы мел с карьерной влажностью, не превращая в шлам, подавать во вращающуюся печь на декарбонизацию. Такой подход обеспечивает снижение количества испаряемой влаги с 38–40% до 26%, что существенно сокращает расход топлива до 240 кг условного топлива на тонну извести. Производство строительной извести по такой технологии (рис. 2.12) впервые в Беларуси налажено в филиале ПРУП «Белорусский цементный завод» (г. Климовичи.

Мел из карьера доставляется в приемный бункер 1, из которого он подается в валковую дробилку 2 для грубого дробления. Кусковой мел далее с помощью пластинчатого питателя 3, ленточного конвейера 4 поступает в расходный бункер 5, расположенный непосредственно над вращающейся печью 8 размером 3,6´110 м. Подача сырья на обжиг осуществляется пластинчатым питателем с регулируемой ско-ростью движения полотна 6 и конвейером с весовым контролем массы загружаемого материала 7.

Поступивший в печь комовый мел по течке последовательно проходит через следующие зоны: загрузки длиной 5 м, свободно висящих цепей длиной также примерно 5 м, гирляндных цепей протяженностью 15 м, гранулирования длиной 4,4 м, ячейковых теплообменников длиной 9,6 м, где мел высушивается, гранулируется и подогревается примерно до 800°С. Остальная часть печи предназначена для декарбонизации мела и охлаждения извести. Окончательное охлаждение протекает в барабанном холодильнике 9, конструкция и работа которого аналогична показанной на рис. 2.7. Охлажденные встречным холодным воздухом гранулы извести с температурой 120-150°С попадают на пластинчатый конвейер 10 и в дальнейшем направляются на склад комовой извести, из которого она либо отгружается потребителю, либо направляется на помол. За счет меньшей влажности обжигаемого мела достигается более высокая степень декарбонизации, что обеспечивает возможность для получения строительной извести второго и даже первого сорта.

Отработанные дымовые газы проходят трехступенчатую систему очистки - в пылеосадительной камере 11, примыкающей к холодному концу печи, в циклоне 12 и, в электрофильтре 13. Уловленная пыль в аспирационной системе состоит как из СаО, так и неразложившегося СаСО3. Использование- может быть возврат пыли снова в печь. Недостатком такого процесса является опасность получения некоторого количества пережженной извести в готовом продукте.

24. получение высокопрочного гипсового вяжущего в автоклавах1 и демпферах2.

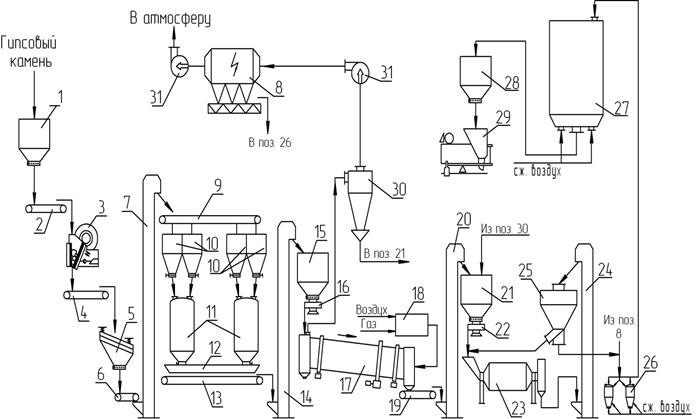

ДЕМПФЕР-Гипсовый камень бульдозером загружается в приемный бункер 1, из которого конвейером 2 подается в щековую дробилку 3. Дробленый камень конвейером 4 направляется на классификацию на грохот 5, в котором на резиновых ситах происходит выделение кусков кубической формы, что обеспечивает более равномерную степень дегидратации в демпфере. После этого ленточным конвейером 6 и элеватором 7 гипсовый камень классифицируется на фракции 15-60 и затем конвейером 9 распределяется по бункерам 10, установленным над демпферами 11. В каждый демпфер загружают примерно 10 т и поднимают давление до 0,13-0,15 МПа, что соответствует температуре 124°С.

Цикл работы демпфера следующий: загрузка 10–15 мин, подъем давления до 0,13 МПа и изотермическая выдержка 7–8 ч, затем производится сброс давления и материал сразу выгружается.

В процессе дегидратации куски гипса становятся пористыми вследствие удаления полтора моля кристаллизационной воды из структуры CaSO4 · 2H2O. Однако выделившаяся вода в капельно-жидком состоянии продолжает оставаться внутри микро- и макропор материала до тех пор, пока давление в демпфере будет повышенным и упругость паров выделившейся воды будет ниже упругости пара внешней среды. С понижением давления в аппарате упругость паров перегретой воды, находящейся в порах, становится выше внешнего давления, в результате чего начинается интенсивное испарение кристаллизационной воды за счет физической теплоты, сохраняющейся в кусках a-полугидрата.

В процессе дегидратации куски гипса становятся пористыми вследствие удаления полтора моля кристаллизационной воды из структуры CaSO4 · 2H2O. Однако выделившаяся вода в капельно-жидком состоянии продолжает оставаться внутри микро- и макропор материала до тех пор, пока давление в демпфере будет повышенным и упругость паров выделившейся воды будет ниже упругости пара внешней среды. С понижением давления в аппарате упругость паров перегретой воды, находящейся в порах, становится выше внешнего давления, в результате чего начинается интенсивное испарение кристаллизационной воды за счет физической теплоты, сохраняющейся в кусках a-полугидрата.

В процессе дегидратации куски гипса прочно сцепляются между собой за счет образования переплетающихся длинных кристаллов a - CaSO4 · 0,5H2O в местах контакта. Для предотвращения этого нежелательного явления следует применять более плотный гипсовый камень без мелкой фракции и вводить в демпфер регулятор кристаллизации, который обеспечивает получение кристаллов полугидрата призматической формы. В качестве таких добавок используют

ЛСТМ-1 и другие органические вещества.

Сброс давления в демпфере вызывает резкое снижение температуры материала. Это крайне нежелательное явление получило название «температурного провала», поскольку оно при температуре ниже 90°С ведет к образованию CaSO4 · 2H2O.

Сушка дегидратированного продукта производится в сушильном барабане 17 продуктами сгорания топлива, поступающими из топки 18, по принципу противотока. Температура дымовых газов на входе 800-850°С на выходе 100-110°С, а по материалу температура при его выходе из аппарата 120-140°. В процессе сушки происходит дегидратация остаточного количества CaSO4 · 2H2O. Кроме того, имеет место и негативное явление - пережог мелких частиц материала, состоящих из a - CaSO4 · 0,5H2O, до растворимого CaSO4.

Отходящие дымовые газы обеспыливаются вначале в циклоне 30, затем в электрофильтре 8, куда они подаются вентилятором 31, после чего хвостовым дымососом выбрасываются в атмосферу.

Высушенный продукт ленточным конвейером 19 и элеватором 20 подается в бункер 21, из которого питателем 22 направляется в трубную двухкамерную мельницу 23, работающую в замкнутом цикле с воздушно-циркуляционным сепаратором 25. Подача гипсового порошка в сепаратор производится элеватором 24. Для снижения расхода электроэнергии на помол в мельницу подается в качестве интенсификатора ЛСТМ-1.

Мелкая (годная) фракция вяжущего пневмокамерным насосом 26 перекачивается в силос 27, из которого продукт направляется в бункер 28 и затем в упаковочную машину 29. Высокопрочный гипс, получаемый по такой технологии, имеет марку Г-15-Г-17 при остатке на сите № 02 не более 1%.

Достоинством данной технологии является раздельное осуществление дегидратации и сушки, что позволяет увеличить производительность, снизить расход электроэнергии до 24,7 кВт/ч и условного топлива до 67 кг на 1 т вяжущего.

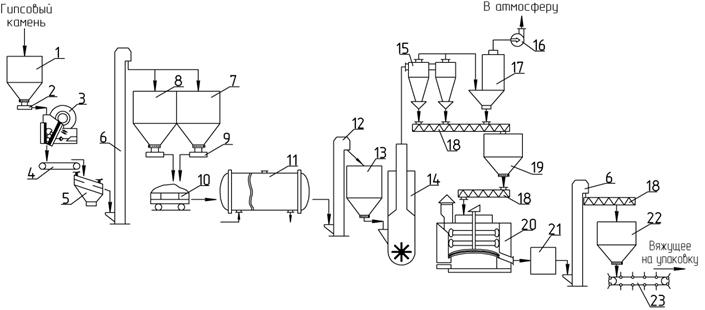

Технология производства высокопрочного гипса с применением горизонтального автоклава. Гипс прочностью 15-30 МПа получают путем термообработки кускового природного гипса в автоклаве и последующим модифицированием его в гипсоварочном котле

Схема производства с применением горизонтального автоклава:

1, 7, 8, 13, 19 - бункер; 2, 4 - питатель; 3 - щековая дробилка; 5 - грохот;

6, 12 - элеватор; 9 - дозатор; 10 - вагонетка с перфорированными кассетами;

11 - автоклав; 14 - шахтная мельница; 15 - сдвоенный циклон; 16 - вентилятор;

17 - рукавный фильтр; 18 - винтовой конвейер; 20 - гипсоварочный котел;

21 – камера томления; 22 - силос; 23 - скребковый конвейер.

Отличительной особенностью данной технологии является то, что дегидратации подвергается гипсовый камень больших размеров (100-150 мм), а также возможность совмещения дегидратации и сушки в горизонтальном автоклаве. Сушка осуществляется импульсно-вакуумным методом, помол производится в шахтной мельнице 14, а выравнивание вещественного (модификационного) состава вяжущего в гипсоварочном котле 20.

Режим термообработки в автоклаве следующий: подъем давления до 0,6 МПа и выдержка при этом давлении и температуре 159°С в течение 6 ч, сброс давления в течение 1-1,5 ч.

По такой технологии получают вяжущее со сроками схватывания: начало 5-20 мин, конец 10-35 мин.

Достоинством этого технологического процесса является то, что по нему можно получать как высокопрочный, так и строительный гипс, используя только гипсоварочный котел.

А общим недостатком как данной, так и предыдущей технологии является большая длительность выдержки крупнокускового материала в автоклаве по сравнению с термообработкой тонкодисперсного сырья.

25.ПУТИ ПЕРЕВОДА ИЗВЕСТИ С «МОКРОГО» НА «СУХОЙ» СПОСОБ.

Технологическая политика ориентирована на сухой способ производства. Строится производства извести по сухому способу в Красносельском. Поскольку на 1 тонну цемента по мокрому способу – 200-210 кг усл. топлива, по сухому способу – 190 к усл. топлива, при сухом сырье -170 кг усл. топлива. Известь при мокром способе – 310-320 кг. усл. топлива. Сухой способ производства, из переувлажненного мела ( карьерной влажности): дробление и сушка (молотковая дробилка) куда подаются и дымовые газы, после чего осаждается в осадительном циклоне, где пройдя 2-3 циклонных теплообменника поступает материал в декарбонизатор, температура в декарбонизаторе 1000-1100 градусов, материал поступает в тонкодисперсном состоянии и обжиг происходит очень быстро в течении 30 секунд. Шансов получить полиминиральный состав отпадает, только мономинеральный состав. Отпадает помол Известь 1 сорта. Недостаток: мел разнородный в карьерах по составу (вверх рассыпчатый, внизу глиноподобный), подача мела может забиваться.

Технология производства строительной извести по сухому способу из влаж. мела. Основная идея, заложенная в эту технологию, состоит в том, чтобы мел с карьерной влажностью, не превращая в шлам, подавать во вращающуюся печь на декарбонизацию. Такой подход обеспечивает снижение количества испаряемой влаги с 38–40% до 26%, что существенно сокращает расход топлива до 240 кг условного топлива на тонну извести.

Технология производства строительной извести по сухому способу из влаж. мела. Основная идея, заложенная в эту технологию, состоит в том, чтобы мел с карьерной влажностью, не превращая в шлам, подавать во вращающуюся печь на декарбонизацию. Такой подход обеспечивает снижение количества испаряемой влаги с 38–40% до 26%, что существенно сокращает расход топлива до 240 кг условного топлива на тонну извести.

Мел из карьера доставляется в приемный бункер 1, из которого он подается в валковую дробилку 2 для грубого дробления. Кусковой мел далее с помощью пластинчатого питателя 3, ленточного конвейера 4 поступает в расходный бункер 5, расположенный непосредственно над вращающейся печью 8 размером 3,6´110 м. Подача сырья на обжиг осуществляется пластинчатым питателем с регулируемой ско-ростью движения полотна 6 и конвейером с весовым контролем массы загружаемого материала 7.

Поступивший в печь комовый мел по течке последовательно проходит через следующие зоны: загрузки длиной 5 м, свободно висящих цепей длиной также примерно 5 м, гирляндных цепей протяженностью 15 м, гранулирования длиной 4,4 м, ячейковых теплообменников длиной 9,6 м, где мел высушивается, гранулируется и подогревается примерно до 800°С. Остальная часть печи предназначена для декарбонизации мела и охлаждения извести. Окончательное охлаждение протекает в барабанном холодильнике 9, конструкция и работа которого аналогична показанной на рис. 2.7. Охлажденные встречным холодным воздухом гранулы извести с температурой 120-150°С попадают на пластинчатый конвейер 10 и в дальнейшем направляются на склад комовой извести, из которого она либо отгружается потребителю, либо направляется на помол. За счет меньшей влажности обжигаемого мела достигается более высокая степень декарбонизации, что обеспечивает возможность для получения строительной извести второго и даже первого сорта.

Отработанные дымовые газы проходят трехступенчатую систему очистки - сначала в пылеосадительной камере 11, примыкающей к холодному концу печи, затем в циклоне 12 и, наконец, в электрофильтре 13. Уловленная пыль в аспирационной системе состоит как из СаО, так и неразложившегося СаСО3. Использование ее может осуществляться по-разному. Одним из путей является подача ее на помол рис. 2.7. Другим вариантом может быть возврат пыли снова в печь. Недостатком такого процесса является опасность получения некоторого количества пережженной извести в готовом продукте. Возможен и третий способ утилизации - отгрузка пыли сельскому хозяйству для известкования (раскисления) кислых почв.

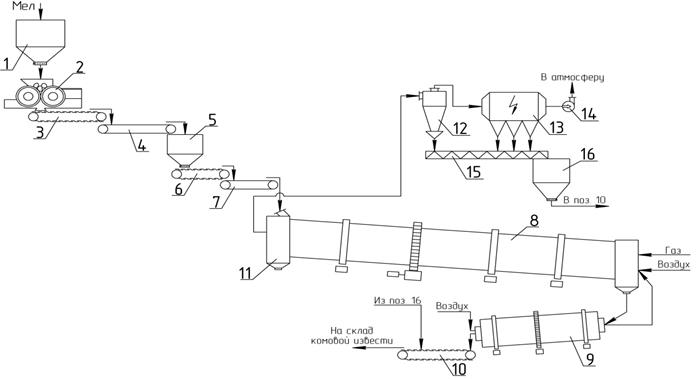

Технология производства извести из влажного мела в скоростном обжиговом агрегате В концептуальном отношении данный печной агрегат разработан в Минском республиканском унитарном предприятии «Научно-исследовательский институт строительных материалов». За основу взята хорошо себя зарекомендовавшая в цементной промышленности система запечных теплообменных устройств для подготовки к обжигу сырьевой муки в печи. Скоростной обжиговый агрегат состоит из двух каскадно установленных циклонных теплообменников, декарбонизатора и трех циклонных охладителей (рис. 2.13).

Технологический процесс включает в себя следующие основные стадии:

- измельчение и сушка мела в дробилке-сушилке;

- подача порошкообразного мела элеватором в газоход между вторым и первым циклонными теплообменниками;

- термическая диссоциация мела в реакторе-декарбонизаторе;

- охлаждение порошкообразной извести холодным воздухом;

- очистка от пыли отходящих дымовых газов;

- складирование и отгрузка готового продукта.

1 - элеватор; 2, 3 - циклоны-подогреватели I-II ступени; 4 – бункер томления; 5 - реактор-декарбонизатор;6, 7, 8 - циклонные холодильники

26. ПРОИЗВОДСТВО СТРОИТЕЛЬНОЙ ИЗВЕСТИ В ЦИКЛОННЫХ ПЕЧАХ.

Для производства мелкодисперсной извести разработана печь циклонного типа. Известь получают путем обжига во взвешенном состоянии предварительно измельченного известняка в вихревом высокотемпературном потоке теплоносителя. Особенность работы печи циклонного типа — кратковременность процесса обжига (2–4 с). Это обеспечивает получение извести, которая имеет мелкозернистую структуру и соответственно высокую химическую активность, высокую устойчивость к объемной гидратации, не слеживается в течение 2–4 месяцев и сохраняет высокие технологические свойства.

Установка включает мельничную систему для помола известняка, циклонную печь для обжига молотого известняка с системой улавливания готового продукта — мелкодисперсной извести. Система улавливания содержит циклоны-уловители и пористую перегородку с неподвижным или динамическим слоем насадки. Насадкой служит предварительно раздробленный и просеянный известняк фракции 1–7 мм. Насадка вместе с уловленной известковой пылью поступает на грохот. С грохота просеянная известковая пыль направляется в бункер готового продукта, а известняк поступает в мельницу или возвращается для повторного использования в качестве насадки.

Циклонная печь имеет две ветви — две параллельные вертикальные технологические цепи аппаратов, каждая из которых содержит три подогревателя известняка, осадитель и три охладителя извести. Каждая ветвь связана с декарбонизатором, в котором осуществляется обжиг подогретого известняка. Молотый известняк из мельничных систем или из силоса пневмотранспортом подается в бункер известняка, из которого через весодозаторы непрерывного действия пневмо-устройствами направляется в подогреватели каждой ветви. Подогрев известняка осуществляется во взвешенном состоянии дымовыми газами, выходящими из декарбонизатора через осадитель, по противоточно-прямоточной схеме. При этом известняк последовательно проходит три ступени подогрева и затем поступает в декарбонизатор на обжиг вместе с воздухом, идущим из охладителя извести. Дымовые газы из подогревателя через циклон-уловитель и пористую перегородку для улавливания пыли направляются в мельничные системы (где их используют в качестве сушильного агента) или, как резервный вариант, в системы газоочисток мельничных систем. В декарбонизаторе осуществляют обжиг известняка в вихревом потоке теплоносителя. Из декарбонизатора высокотемпературный дисперсный поток поступает в осадитель извести, из которого дымовые газы направляются в подогреватель известняка, а известь — в охладитель. Охладитель, как и подогреватель, выполнен трехступенчатым, принцип его работы аналогичен работе подогревателя. Нагретый воздух из охладителя направляется в декарбонизатор, а известь — в бункер, откуда транспортируется потребителям. Пылевидный материал, выносимый из циклонной печи газовым потоком, улавливается вначале в циклоне-уловителе, а затем слоем зернистого известняка в пористой перегородке, установленной на дымовом тракте перед дымососом.

27. ПРОИЗВОДСТВО ГИДРАВЛИЧЕСКОЙ ИЗВЕСТИ.СВОЙСТВА. ПРИМЕНЕНИЕ.

Гидравлическая известь EN 459-1 НL5.

Природная гидравлическая известь с дополнительным материалом EN 459-1 NНL 3,5-Z.

Условные обозначения указывают: Q - негашеная; S - гидратная; S1 - полугидратная; S2 - полностью гидратированная известь.

Гидравлическую известь получают путем обжига известняков, содержащих 6-20% глинистых примесей, или из искусственно составленной сырьевой смеси известняка и глины.

Природная гидравлическая известь являет собой продукт обжига известняка или мела, содержащих глину или кремнезем, и подвергнутый в последующем гашению до порошкообразного состояния. Такая известь схватывается и твердеет как на воздухе, так и под водой. Присутствующий в атмосферном воздухе диоксид углерода ускоряет процесс твердения.

Природная гидравлическая известь с дополнительным материалом является специальным видом известковых вяжущих, в состав которой входит до 20 мас. % соответствующих пуццолановых и гидравлических добавок.

Гидравлическая известь состоит главным образом из оксида кальция, силикатов и алюминатов кальция, и получают ее обжигом, как правило, смеси карбонатов кальция и глины или мергелей. Такая известь способна твердеть под водой.

Гидравлическую известь подразделяют на слабогидравлическую и сильногидравлическую.

По фракционному составу известь подразделяют на комовую и порошкообразную. В свою очередь, порошкообразную известь, получаемую путем размола или гашения (гидратации), подразделяют на известь без добавок и с добавками.

По времени гашения строительную известь подразделяют на быстрогасящуюся - не более 8 мин, среднегасящуюся - не более 25 мин, медленногасящуюся - более 25 мин.

Кроме того, в зависимости от температуры развивающейся при гашении, различают известь низкоэкзотермическую (ниже 70°С) и высокоэкзотермическую (выше 70°С).

По пластичности получаемого теста вследствие гашения известь различают жирную и тощую. Первая быстро гасится, выделяет при гашении много тепла и дает при этом жирное на ощупь пластичное тесто. Вторая гасится медленно и дает тесто, в котором прощупываются мелкие зерна, не распавшиеся при гашении.

Ее можно использовать для изготовления строительных растворов, применяемых для кладки и штукатурки в сухой и влажной среде. Гидравлическая известь дает более прочный, но менее пластичный по сравнению с воздушной и известью раствор. Эту известь можно применять для получения бетона низких марок.