3-х кальцеевый алюминат.Очень быстрый набор прочности,служит до 1000С.Плохо устойчив против SO4,содерж.в стеклофазе или в кристалл.виде.

4 CaO * Al 2 O 3* F 2 O 3. Играет роль важную на стадии обжига(плавень).Смотри F2O3. Ухудшает размалываемость но увел.пластичность.

Второстепенные клинкерные фазы:СаО,MgO,щелочи и стеклофаза.

стеклафаза до 30% клинкерного расплава,при охлажд. с1450-1100С кристаллизуется,в виде стекла остается 2%.Стеклофаза увел.пластичность.

Низкий коэффициент насыщения вызывает более медленное его твердение вследствие повышенного содержания C2S и пониженного C3S. Поэтому необходимо стремиться к более высокому коэффициенту насыщения, но при одном непременном условии, чтобы окись кальция полностью связывалась в составляющие клинкер соединения. В противном случае в портландцементе может остаться значительное количество свободной, не связанной с другими компонентами окиси кальция, которая вследствие высокой температуры обжига оказывается сильно пережженной, т. е. находится в клинкере в виде крупнокристаллической малоактивной СаО. Эта СаО отличается замедленной гидратацией, которая происходит в уже затвердевшем цементе, а не во время схватывания, когда тесто еще достаточно подвижно. Окись кальция при гидратации сильно увеличивается в объеме, поэтому в затвердевшем цементе возникают вредные напряжения, вызывающие появление трещин и даже разрушение изготовленного из такого цемента бетона. При испытании цемент, содержащий более 1-2% свободной окиси кальция, может отличаться неравномерностью изменения объема; на пробных лепешках появляются трещины.

Цементы с высоким силикатным модулем медленно схватываются и твердеют, но с течением времени прочность их неуклонно возрастает и через длительные сроки оказывается весьма высокой. Повышение силикатного модуля увеличивает стойкость цементов при службе в минерализованных водах. Высокий силикатный модуль затрудняет спекание портландцементного клинкера, особенно если он обусловлен наличием в сырьевой смеси заметного количества кварцевого песка. Низкий же силикатный модуль вызывает затруднения при обжиге из-за легкоплавкости сырьевой смеси, сваривания ее в крупные куски и возможности образования на футеровке печи толстого слоя колец (наваров).

Цементы с высоким глиноземным модулем, т. е. повышенным содержанием С3А, быстрее схватываются и твердеют, но зато достигнутая в первые сроки прочность в дальнейшем мало или почти не возрастает. Такие цементы менее устойчивы по отношению к действию минерализованных вод. Обжиг их затруднен вследствие повышенной вязкости жидкой фазы, что замедляет процесс образования C3S. При малой же величине глиноземного модуля, т. е. при более значительном содержании окиси железа, цементы медленно схватываются и твердеют, но дают более высокую конечную прочность. Клинкер в этом случае делается весьма легкоплавким, что может вызвать образование сваров и больших комьев клинкера.

Окись магния в клинкере в виде твердого раствора входит в состав элита, белита, алюмината, алюмоферритов, стекловидной фазы, но значительная ее часть при обжиге может оставаться в свободном состоянии в виде минерала периклаза. Эта обожженная при высокой температуре окись магния, особенно крупнокристаллический периклаз, весьма медленно гидратируется, увеличиваясь в объеме. Так как гидратация происходит лишь спустя длительное время, то она, при определенном содержании MgO вызывает появление напряжений в затвердевшем цементе и образование опасных трещин. Содержание окиси магния в клинкере не должно превышать 5%.

Как уже указывалось, ангидрид серной кислоты — SO3 должен содержаться в портландцементе в пределах 1,5—3,5%. Большое количество SO3 может вызывать неравномерность изменения объема в более отдаленные сроки вследствие образования гидросульфоалюмината кальция — соединения, кристаллизующегося с сильным увеличением объема. Основная масса SO3 вводится в состав цемента при помоле, в виде добавки гипса и частично из гидравлических добавок и доменных шлаков. Содержание SO3 в самом клинкере должно быть соответственно меньше. Это определяется содержанием его в сырьевых материалах и золе топлива.

21. ХАРАКТЕРИСТИКА ПРОЦЕССОВ В ЗОНЕ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ ДЛЯ ОБЖИГА КЛИНКЕРА.

В зону экзотермических реакций сырьевая смесь поступает следующего состава: метакаолинит, оксиды кальция и магния, образовавшиеся вследствие разложения соответствующих карбонатов, а также Fe2O3.

схемы твердофазовой реакции следует, что ее лимитирующей стадией может быть либо скорость реакции, или диффузия компонентов. На самой ранней стадии процесса суммарная скорость реакции будет лимитироваться кинетикой, т. е. непосредственно самой реакцией. Однако после образования уже первых порций продуктов реакции они будут тормозить проникновение через себя исходных реагентов, и тогда процесс переходит в диффузионную область. Поэтому именно процесс диффузии оказывает решающее влияние на ход твердофазовых реакций.

Поскольку в зоне экзотермических реакций реагенты находятся в виде порошкообразных частиц, закатанных в гранулы, то одни из них будут покрывающими, а другие - покрываемыми. Покрывающий компонент, как правило, обладает большим коэффициентом диффузии (обычно, но не всегда он имеет более низкую температуру плавления). При реакции частицы покрывающего компонента как бы обволакивают, покрывают зерна покрываемого компонента. В системе СаО - SiO2 роль покрывающего компонента выполняет оксид кальция, хотя он является более тугоплавким (2615°С), чем SiO2 (1713°С).

Основным условием протекания твердофазовой реакции является массообмен между оксидами. Перенос вещества при массообмене осуществляется за счет диффузии, которая всегда идет в сторону меньшей концентрации или большего химического потенциала.

Скорость диффузионного процесса определяется величиной коэффициента диффузии, который показывает количество вещества, диффундирующего в единицу времени через единицу поверхности при градиенте концентраций, равном единице. Величина коэффициента диффузии зависит от температуры, концентрации диффундирующего компонента, природы диффундирующего вещества и диффузионной среды (их структуры и поляризационных свойств), концентрации дефектов в кристаллической решетке.

Количество дефектов в кристаллической решетке и дислокаций на поверхности кристаллов, в свою очередь, зависит от теплового прошлого образовавшегося ранее оксида, которое неизбежно повлияет на его реакционную способность. Наибольшую активность, например, СаО проявляет в момент его выделения при термическом разложении СаСО3. Эффект ускорения процессов минералообразования при совпадении температурных диапазонов, в которых взаимодействующие между собой фазы находятся в состоянии наивысшей химической активности, получил в физической химии силикатов название эффекта А. Хедвалла. Исходя из этого, важным является одновременное образование оксидов, которым в дальнейшем предстоит вступить в твердофазовое взаимодействие. К сожалению, на практике этого не всегда удается достичь. Как, правило, в сырьевых смесях карбонатный компонент разлагается с образованием СаО по времени, а следовательно, и температуре в печи раньше, чем образуются Al2O3 и SiO2 из глинистого сырья.

Твердофазовые реакции имеют специфический характер, т. е. они обладают рядом особенностей, к числу которых следует отнести следующие:

- направление химической реакции в твердой фазе может не совпадать с направлением реакции в жидкой фазе;

- твердофазовое взаимодействие протекает ступенчато, не зависимо от соотношения исходных компонентов;

- реакции в твердой фазе всегда идут с выделением тепла в пределах нескольких сотен кДж/моль, если в них не участвует газовая или жидкая фаза;

- термодинамическое равновесие в реакции практически не достигается, если в ходе ее не образуются твердые растворы и не возникает значительных количеств газовой и жидкой фаз.

Образование новых минералов в сырьевой смеси интенсивно начинает протекать в интервале 850-900°С благодаря высокой реакционной способности СаО. Кварц, присутствующий в сырье за счет каталитического действия ионов Na+, K+, Fe3+, Al3+ и других примесей, уже при 600-1000°С переходит в высокореакционную форму - кристобалит. Примеси щелочей в сырье способствуют образованию при 600 - 800 ° С микроэвтектики (расплава), которая интенсифицирует ход «твердофазовых реакций».

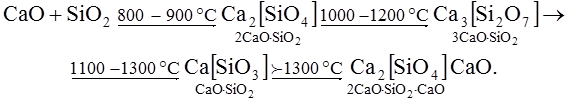

В большинстве случаев твердофазовые реакции являются многоступенчатыми. Так, например, в системе СаО - SiO2 синтез минералов идет последовательно следующим образом:

По иному эти превращения можно записать в виде

СаО + SiO2 ® С2S ® С3S2 ® СS ® С3S.

22.ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ГИДРАТНОЙ ИЗВЕСТИ. ОБЛАСТИ ЕЕ ПРИМЕНЕНИЯ

Гидратная (гашенная) известь - это воздушная кальциевая и доломитовая известь, получаемая в процессе контролируемого гашения негашеной извести. Она производится в виде порошка, теста или суспензии (известкового молока).

Гашение — специфический технологический процесс, используемый только в производстве извести. При гидратации извести происходит реакция СаО+ Н2О--Са(ОН)2, в результате которой выделяется значительное количество теплоты . Выделяющаяся теплота вызывает кипение воды, поэтому негашеную известь называют «кипелкой». Проникая вглубь зерен, вода вступает во взаимодействие с СаО, и теплота, выделяющаяся при этом, превращает воду в пар. Резкое увеличение объема пара по сравнению с объемом жидкости вызывает внутренние растягивающие напряжения в зернах извести и их диспергацию, в результате чего образуются частицы размером до 0,01 мм.

Процесс гашения замедляется вследствие образования на поверхности известковых частиц тестообразного слоя продуктов гидратации, который препятствует доступу воды к внутренним слоям исходного зерна. Для ускорения гашения рекомендуется предварительна измельчать известь, энергично перемешивать гaсящуюся массу, а также использовать подогретую воду. При перемешивании с поверхности зерен как бы «сдирается» гидратная пленка и открывается доступ к внутренним непрогасившимся слоям. Характер процесса гашения зависит также от наличия примесей. При гашении в пушонку зерна силикатов и алюминатов кальция, образовавшихся при обжиге, не гасятся и не превращаютсяв порошок, поэтому их необходимо отделять, отдельно доизмельчать, а затем смешивать с пушонкой для улучшения ее гидравлических свойств. К негасящейся части извести относятся также неразложившийся при обжиге известняк, пережженные частицы оксидов кальция и магния, остеклованные новообразования, получающиеся в пересыпных печах при взаимодействии извести с золой топлива.

Процесс гашения замедляется вследствие образования на поверхности известковых частиц тестообразного слоя продуктов гидратации, который препятствует доступу воды к внутренним слоям исходного зерна. Для ускорения гашения рекомендуется предварительна измельчать известь, энергично перемешивать гaсящуюся массу, а также использовать подогретую воду. При перемешивании с поверхности зерен как бы «сдирается» гидратная пленка и открывается доступ к внутренним непрогасившимся слоям. Характер процесса гашения зависит также от наличия примесей. При гашении в пушонку зерна силикатов и алюминатов кальция, образовавшихся при обжиге, не гасятся и не превращаютсяв порошок, поэтому их необходимо отделять, отдельно доизмельчать, а затем смешивать с пушонкой для улучшения ее гидравлических свойств. К негасящейся части извести относятся также неразложившийся при обжиге известняк, пережженные частицы оксидов кальция и магния, остеклованные новообразования, получающиеся в пересыпных печах при взаимодействии извести с золой топлива.

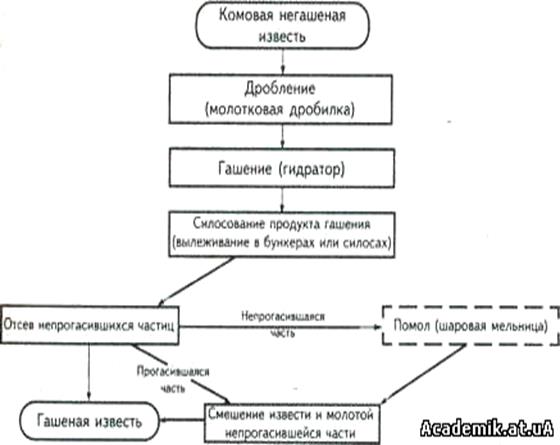

Технологическая схема производства гашеной извести представлена на рисунке:

Чем продолжительнее протекает процесс гашения, тем более качественным получается продукт. В промышленных масштабахгашение производится механизированым способом. Выбор схемы зависит от того, какой продукт необходимо получить — известь-пушонку или известковое тесто. Большая часть извести гасится в пушонку.

Гашение в пушонку производят в гидраторах периодического или непрерывного действия. К периодически действующим гидраторам относятся гасильные барабаны цилиндрической или бочкообразной формы емкостью около 15 мз. Барабаны со скоростью вращения от 3 до 5 об/мин устанавливают горизонтально на катках. В барабаны загружают предварительно измельченную в молотковых или конусных дробилках известь с размером кусков 3 — 5 мм. Известь гасится паром, поступающим через пароподводящее устройство. Продолжительность гашения, включая загрузку и выгрузку продукта, составляет 30 — 40 мин. После отсева непрогасившихся частиц известь направляется в бункера или силоса для вылеживания (силосования), где процесс гашения продолжается, что ведет к повышению качества материала.

Заводское производство пушонки по сравнению с производством комовой извести имеет ряд преимуществ: непрогасившиеся частицы отделяются уже на заводе; транспортировка упакованной пушонки удобнее; такой продукт имеет более длительный период хранения. Вместе с тем себестоимость пушонки выше, так как ее выпуск требует организации гидратного цеха и упаковочного узла.

Процесс гашения в тесто более длителен и сложен. Он применяется, если известь предназначена к использованию на месте производства или на объектах, находящихся поблизости (например, в виде строительных растворов). Качество известкового теста выше, чем у теста из пушонки, полученной из такой же комовой извести.

При механизированном гашении извести в тесто кипелку предварительно измельчают в щековой дробилке до кусков с размером не более 5 см и орошают на виброгрохоте горячей водой. Затем материал поступает в гасильный бункер, где выдерживается 2 часа. Окончательное гашение происходит в гасителе, куда поступает вода, подогретая до 40 — 50'С. Из гасителя материал в виде известкового молока выливается на виброгрохот. Крупные частицы поступают в бункер отходов, а известковое молоко перекачивается для отстоя в железобетонные чаны, которые имеют по 4 вертикальных фильтра — оцинкованных трубы с отверстиями по всей высоте, заполненных крупным песком и проходящих через днище чана. За время пребывания в чанах (примерно 15 — 16 часов) избыточная вода уходит через фильтры, а материал приобретает сметанообразную консистенцию с влажностью 75%. Отстоявшаяся вода возвращается в технологию и вновь применяется для гашения извести.области применения: Гидратная известь часто используется в приготовлении штукатурки, и сухих строительных смесей.

В химической отрасли гашеная известь применяется в приготовлении искусственных волокон. С использование извести получаются такие вещества, как хлорная известь, карбонат кальция, кальцинированная сода, синтетический каучук. Нашла свое применение известь и в пищевой отрасли, где с ее помощью происходит очищение сахарной свеклы, а также дезинфицируется и очищается вода. Также известь может применяться в качестве материала против сырости.

Для удаления вредных примесей из стали также применяется гашеная известь. В изготовлении стекла гашеная известь смешивается с содой и поташем, и получается очень прочное стекло.