18 . Технология производства высокопрочного гипса в жидких средах(1) и методом хим дегидратации( 2)

Дегидратация CaSO4 · 2H2O в жидких средах исключает возможность образования пестрого по составу высокопрочного вяжущего. Это достигается термообработкой тонкодисперсного порошка природного или синтетического гипса в водных растворах солей при температуре выше 100°С.

В качестве жидких сред используют раствор сульфата магния, некоторых минеральных кислот, а также поверхностно-активных веществ.

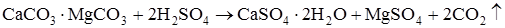

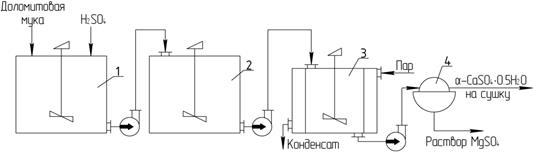

В реакторе 1 при температуре 60-70°С происходит разложение основного количества доломита разбавленной серной кислотой по реакции:

Доразложение доломита и рост кристаллов CaSO4 · 2H2O происходит в сгустителе 2, после чего пульпа с концентрацией жидкой фазы по MgSO4, составляющей 30-35%, подается на перекристаллизацию в реактор 3, где температура поддерживается на уровне 105-110°С. За счет хорошей теплопередающей способности раствора сульфата магния и непрерывного перемешивания происходит дегидратация CaSO4 · 2H2O с образованием кристаллов a - CaSO4 · 0,5H2O.

Схема получения высокопрочного гипса варкой в растворе MgSO4

Полученная пульпа направляется на фильтрацию на барабанный вакуум-фильтр 4, где отделяются кристаллы a-полугидрата сульфата кальция, которые в дальнейшем направляются на сушку.

Раствор сульфата магния может использоваться либо на получение эпсомита MgSO4 · 7H2O, либо в качестве затворителя магнезиального цемента. Технология производства строительного гипса с использованием барабанных дегидраторовНесмотря на бесспорные достоинства гипсоварочных котлов как тепловых агрегатов для производства строительного гипса по-прежнему применяют и барабанные дегидраторы, которые не совсем корректно именуются вращающимися печами .

Раствор сульфата магния может использоваться либо на получение эпсомита MgSO4 · 7H2O, либо в качестве затворителя магнезиального цемента. Технология производства строительного гипса с использованием барабанных дегидраторовНесмотря на бесспорные достоинства гипсоварочных котлов как тепловых агрегатов для производства строительного гипса по-прежнему применяют и барабанные дегидраторы, которые не совсем корректно именуются вращающимися печами .

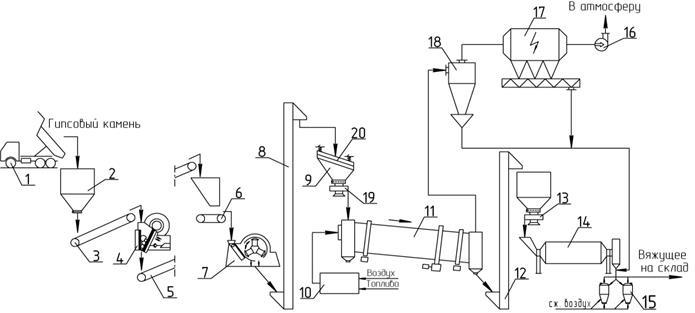

Гипсовый камень, доставляемый из карьера автосамосвалами 1, разгружается в приемный бункер 2, из которого питателем 3 подается в щековую дробилку 4 на грубое (первичное) дробление. После этого кусковой гипс с помощью ленточного конвейера 5 и 6 и дозатора поступает на вторичное измельчение в молотковую дробилку 7, из которой элеватором 8 щебень подается на виброгрохот 20. Расклассифицированный гипс на фракции 0-10, 10-20 и 20-40 мм направляется в соответствующие бункера 9 с тарельчатыми питателями 19, расположенными над барабанными дегидраторами 11 (на схеме показана одна технологическая линия).

Из графика видно, что при противотоке конечная температура материала (  ) имеет более высокое значение по сравнению с конечной температурой дымовых газов (

) имеет более высокое значение по сравнению с конечной температурой дымовых газов (  ). В случае же прямоточного движения теплоносителя и материала эта картина выглядит обратной, а именно температура материала (

). В случае же прямоточного движения теплоносителя и материала эта картина выглядит обратной, а именно температура материала (  ) будет иметь меньшее значение по сравнению с (

) будет иметь меньшее значение по сравнению с (  ). В производственных условиях эти величины имеют следующие значения. При прямотоке температура дымовых газов на входе (

). В производственных условиях эти величины имеют следующие значения. При прямотоке температура дымовых газов на входе (  ) находится в пределах 950-1000°С, а при противотоке - 750-800°С. Температура газов на выходе из теплового агрегата при прямотоке 170-220°С, а при противотоке - 100-110°С.

) находится в пределах 950-1000°С, а при противотоке - 750-800°С. Температура газов на выходе из теплового агрегата при прямотоке 170-220°С, а при противотоке - 100-110°С.

Барабанные дегидраторы могут отличаться и по характеру передачи теплоты: путем прямого нагрева за счет непосредственного контакта дымовых газов с гипсом или нагрева через стенку, когда теплоноситель походит по межтрубному пространству, образованному барабаном и кожухом.

Обожженный продукт элеватором 12 с температурой 80-100°С подается на помол в трубную двухкамерную мельницу 14 тарельчатым питателем 13. В мельнице наряду с помолом происходит и усреднение вещественного состава гипсового вяжущего, которое пневмокамерным насосом 15 перекачивается на хранение и упаковку.

Отработанные дымовые газы из теплового агрегата направляются на двухступенчатую очистку - сначала в циклоне 18, а затем в электрофильтре 17, после чего выбрасываются в атмосферу дымососом 16. Следует отметить, что в последнее время энергоемкие электрофильтры стали заменять рукавными фильтрами, обеспечивающими очистку от пыли до содержания ее не более 10-30 мг/м3.

Основным недостатком такой технологии является более неоднородный вещественный состав продукта, выходящего из аппарата по сравнению с гипсоварочными котлами. Это обусловлено значительно большими размерами кусков дегидратируемого гипса, что неизбежно ведет либо к недожогу сердцевины щебня, либо пережогу до ангидрита его внешней оболочки. По этой причине такие технологии значительно меньше распространены.

19. ОБЖИГ ЦЕМЕНТНОГО КЛИНКЕРА ПО МОКРОМУ СПОСОБУ. ХАРАКТЕРИСТИКА ПРОЦЕССОВ, ПРОТЕКАЮЩИХ В ПЕРВЫХ ЧЕТЫРЕХ ЗОНАХ ВРАЩАЮЩЕЙСЯ ПЕЧИ. Шлам попадает в зону испарения налипает на цепи и двольно интенсивно высушивается.По мере удаления из шлама свободной и адсорб-й воды,вязкость его возрастант,что приводит к комкованию материала,в рез-те чего материал из цепной завесы выходит в виде гранул с w не ниже 8-10 % т.к при меньшей w они могут разбиваться цепями и резко возрастает пылеунос.Длительное время материал в этой зоне имеет t около 350 К и лишь в конце зоны она повышается до 440-470 К врез-те чего нарушаются пластические св-ва глины и крупные комья материалапри перекатывании распадаются на более мелкие гранулы. В конце зоны на пов-ти гранул конденсиру-сяпары щелоч-х и сульф-х соедине-й, выносимых дым-ми газами из высокотем-х зонпечи с обр-ем Na2SO4? K2SO4,CaSO4,Ca(OH)2 и их тв-х раств-в

Зона подогрева t= 100-800 Процесс- 1) испарение остаточной влаги; 2) физ-хим про-ссы-Глинистые материалы AL(OH)3 и Fe (OH)3 ,будут претерпевать превращения:

При 573 град β- кварц в α-кварц., при 870 в α-тридимитт.е ув V в 2-3 раза. Это является одной из причин разупрочнения гранул Вторая причина уменьш-я прочности –декарбнизция

АL2O3-3H2O 2AL2O3-H2O γ-AL2O3

Зона декарбанизации Нижняя граница 800-начало разложения CaCO3;верхняя-1100-начало образования др компонентов.Дисс-ция кльцита явл-ся сложным процессом и состоит из нескольких стадий.Нач стадия харак-я распадом ионов(CO3)2-на CO2+O2-,кот должны удалиться на рсстояние не допускающее их рекомбинацию. Образу-ся малекулы СО2 адсорбируются остающейся тв фазой и концентрир-ся вблизи диффектных участков в рез-те чего формиру-ся комплексы CaO тв +CO2 адсорб.

В дальнейшем молекулы СО2 легко дессорбируются и покидают решётку а ионы О2- активно сорбируются катионом Сa2+ вследствии чего происходит нкопление ионов О2 в поверх-м слое карбоната. По истечении некоторого времени (индукционный период) появляются трёхмерные зародыши CaO. Чем менее диффектная структура CaCO3и чем крупнее кристаллы , тем протяжнее индукционный период. С появлением CaO диффузия Ca и О2 к граням зародышей становится лиммитир-й стадией. Появление м/у кристаллами CaO иCACO3 границ раздела благоприятс-т рспаду CO3 2-, поэтому по мере увел-я повер-ти раздела скорость диссоциации CaCO3 ув-ся , т.е идёт автокатлитический процесс. На последней стадии повер-ть раздела м/у СаО и СаСО3 сливаются в сплошную оболочку, что усложняет выход СО2 из неразложившихся участков карбоната и это ум-т скорость всего процесса . Энергия активации про-са диссоциации может изменятся от175-до 250 кДж/моль. В зав-ти от минер-й природы, тонкости помола и др фак-в. t нач диссоциации и скорость звисят от наличия примесей. Эффек-но действуют фториды кот ум-т t на 80-120 град-в, хлориды щелочных ищелоч-х ме кот обрз-т с СаСО3 легкоплавкие эфтектики и блакируют зёрна СаО создавая на их повер-ти плёнки и припятст-т второй рекристал-ции. Такие ве-ва как хлориды ифториды продолжт своё действие на стадии силикатообрзования(минерализаторы). СаF2 и CaCI2 чаще всего исполь-т. Т.о. в конце этой зоны вещ-ный состав сырьевой смеси равен на входе, тольео вместо СаСО3 будет СаО. НЕ весь СаО имеет одинак-ю реакцио-ю способность. Тот что в начале зоны СаО –обладает мин-й активностью т.к его кристаллы уже большие и диффекты залечились.

20. ОКСИДНЫЙ И МИНЕРАЛОГИЧЕСКИЙ СОСТАВ П/Ц. КРИСТАЛЛОХИМИЯ, СВОЙСТВА КЛИНКЕРНЫХ МИНЕРАЛОВ.

СаО.Чем его больше, тем более высокопрочный и быстросхатывающийся цемент.Свободного СаО допуск.1 %,он гидратируется позже,что приводит к разрушению изделия.

Si О2.Чем больше его ,тем медленнее набор прочности в ранние сроки, а в поздние сроки превосходит по прочности.Характеризуется высокой водо и сульфостойкостью.

Al 2 O 3.Чем больше его ,тем выше темп набора прочности,больше тепловыделение.Низкая сульфо и морозостойкость.

F 2 O 3.Плавень.способств. образованию клинкерного расплава(обечайка печи).

MgO.Самая большая примесь,должно быть не более 5%. 2.5% являются полезными:снижает вязкость расплава , а расплав защищает футеровку печи толщина 2-4 см.При больше 2.5% выкристализовывается, т.е. будет гидратироваться при пропаривании , что увел. обьем ,трещины.

TiO2. Попадает через глину,карбонаты.До 0.3% полезен:увел. кристаллизацию аллита, при больше 0.3% действие отрицательно. Является белым пигментом.

Cr 2 O 3.Источник-доменные шлаки,аппаратурный намол. 0.3% полезно, увел.прочность.1-2% замедляет прочность. Является ядовитым.

P2O5. Источник карбонатное сырье,фосфогипс,до 1% увел. прочность при большем содерж. препятствует выкристаллизации аллита

F. Источник карбонатное сырье или спец. добавка.Содержание 0.1-0.2% уменьш.температуру обжига.Ядовит.

Щелочи-нежелательные примеси образ. легкоплавкие эвтектики. При сухом способе производства оксиды щелочей оседают на стенках теплообменников. Образуют высолы.Содержание ограничено до 1%.

Минералогический состав.

Аллит-56%-62%,носитель прочности.Набирает прочность в ранние сроки.Твердый раствор замещения.Устойчив при 1250-2070С ниже 1250С- силикатный распад(разложение на белит и СаО.),необходимо быстрое охлаждение клинкера.Существует в 6-ти аллотропных модификациях,триклинных, ромбическойи моноклинной сингониях.Са может замещаться на Mg,Al,K,Na.

белит-20-22%.Высокотемпературная альфа модификация имеет самую искаженную структуру,значит реакционноспособную.Белит представляет собой бетта форму,гамма форма мертвая.

Пути предотвращения перехода бета в гамму форму:введение добавки оксидов бора фтора,хрома,резкая закалка,увел.давления.