Классификация неорганических вяжущих веществ

По химическому составу минеральные вяжущие в зависимости от их основного свойства твердеть и длительное время противостоять воздействию окружающей среды можно классифицировать на воздушные, гидравлические(цемент)и специальные.

Воздушные вяжущие вещества при затворении (взаимодействии с водой или специальными растворами) схватываются, твердеют, превращаясь в камень, сохраняющий длительное время прочность только в воздушной среде. К этому виду вяжущих относятся: строительная воздушная известь, гипсовые и магнезиальные вяжущие вещ-ва.

Типичными представителями специальных вяжущих являются кислотоупорные вяжущие, которые после затвердевания на воздухе способны противостоять длительному воздействию минеральных кислот. К этой группе вяжущих относятся: кислотоупорный цемент, кварцевый кремнефтористый цемент и другие. Их применяют в тех случаях, когда затвердевший камень должен работать в кислой среде.

В его классификации все вяжущие делятся на две большие группы: вяжущие на основе коллоидно-дисперсных систем (суспензий) - цементы и вяжущие на основе молекулярно-дисперсных систем (растворов) - связки.

| Вяжущие вещества | ||||

| Класс I строительные | Класс II нестроительные

| |||

| Общестро-ительные | Специальные строительные | |||

| П/Ц П/Ц с добавками Шлакоп/ц Композиц. цемент | Декоративные сульфатостойкие С нормированным тепловыделением С нормированными деформационными свойствами (расширяющиеся, безусадочные, напрягающие) Особобыстротвердеющие Тампонажные Глиноземистые (алюминатные) и их производные Полимерцементные вещества

| Д/литейных формовочн. и стержн-ых смесей | Жидк. стекло, фосфатн связки и цементы | |

| Д/окомкован. руд и кон-центратов Д/электроднофлюсового пр-ва | Жидкое стекло, известь, ферритн цементы, жидкое стекло | |||

| Известь Гидравлич. известь Романцем. Смешанные известков. вяжущие вещества | ||||

| Д/высоко-темп.матер. | Фосфатн связки и цементы, жидкое стекло, золи | |||

| Для укрепления грунтов | Жидкое стекло, алюмосиликатная связка, полимерцементн матер. | |||

| Д/ электромаг-нитныхматер | Фосфатн. вяжущие, жидк.стекло | |||

| Гипс Гипсовые вяжущие | Д/защитно-декоративн. покрытий

| Жидкое стекло, полимер-цементная связка, фосфатная связка | ||

| Магнезиальные вяжущие вещества Известково-кварцевые (автоклавные) Шлако-щелочные | ||||

| Зубные цементы | Фосфатн. цементы | |||

| Для хим-х стойких мат-в | Полимер-силикатн. вяж. | |||

| Для защиты от излучения | Бариевые цементы, борсодерж.цементы | |||

| Д/разрушен. материалов | Известк-е вяжущие | |||

К основным свойствам портландцемента относятся: прочность (активность), сроки схватывания, равномерность изменения объема, тонкость помола, плотность, водопотребность, водоотделение, морозостойкость, тепловыделение, сцепление со стальной арматурой.

Активностью портландцемента называют предел прочности при осевом сжатии образцов в возрасте 28 суток. В зависимости от активности с учетом предела прочности при изгибе портландцемент подразделяется на марки: М 400; М 500; М 550; М 600. У быстротвердеющих цементов нормируется как 28-, так и 3-суточная прочность.

Согласно новому стандарту СТБ EH 197-I-2000, установлены классы прочности цемента 32,5; 42,5; 52,5, соответствующие минимальным нормативным значениям прочности при испытании по СТБ EH 197-I-2000.

Прочность нормируется при сжатии в возрасте 2, 7 и 28 суток. Для каждого класса стандартной прочности определены два класса прочности в раннем возрасте: класс с обычной прочностью в раннем возрасте, обозначенный N, и класс с высокой прочностью в раннем возрасте, обозначенный R.

Для испытания цемента по СТБ EH изготавливаются образцы состава цемент : песок в соотношении 1:3 и с В/Ц = 0,5. Смесь после перемешивания в лопастной мешалке загружается в форму для 3 призм размером 40x40x160 см и уплотняется 60 ударами на встряхивающей установке. Через 24 ч образцы расформовываются и хранятся до испытаний в воде. После испытаний каждая партия цемента маркируется.

Сроки схватывания портландцемента определяют при испытании теста нормальной густоты. Согласно ГОСТ начало схватывания портландцемента должно наступать не ранее 45 минут, а конец – не позднее 10 часов от момента затворения его водой. Если цемент быстро схватывается, то прежде чем его успеют использовать, от уже превращается в камневидное тело. При медленном схватывании цемента замедляются темпы строительства. По новому стандарту начало схватывания всех типов цементов за исключением быстротвердеющих должно быть не ранее 60 мин, а для всех быстротвердеющих и высокопрочных - не ранее 45 мин. Конец схватывания для всех цементов не регламентируется.

Содержание гипса (в пересчете на SО3) должно быть не ниже 1,5% и не выше 3,5-4 .

На скорость схватывания портландцемента влияют также его минералогический состав (быстрее других минералов гидратируется С3А), качество обжига (цемент из пережженного клинкера схватывается медленнее, а из недожженного – быстрее, чем цемент нормального обжига), тонкость помола (более тонкий помол ускоряет схватывание цемента), количество воды при затворении (повышенное количество воды замедляет процесс схватывания), температура окружающей среды (при повышении температуры процесс схватывания ускоряется, а при понижении – замедляется).

Для каждой партии цемента периодически проверяется наличие ложного схватывания. Ложное схватывание характеризуется загустеванием и потерей подвижности сразу же после перемешивания.

В настоящее время по ГОСТ предусмотрено испытание на равномерность изменения объема кипячением лепешек из цементного теста нормальной густоты в пропарочной камере при 100°С после их твердения в течение 1 сут с момента изготовления во влажно-воздушной среде.

По ГОСТ, как и по европейскому стандарту, оценка равномерности изменения объема производится количественно по методу Ле-Шателье. Испытание ведут кипячением через сутки после изготовления цилиндриков, помещенных в кольцо, разрезанное по высоте и снабженное двумя иглами, концы которых расходятся под действием напряжений, возникающих в результате расширения цементного камня.

Тонкость помола портландцемента влияет на скорость его схватывания и твердения. Чем тоньше измельчен цемент, тем выше его прочность, особенно в начальный период твердения. тонкость помола должна быть такой, чтобы при просеивании пробы цемента сквозь сито № 008 проходило не менее 85% массы просеиваемой пробы.

Водопотребность портландцемента сравнительно невелика: для получения теста нормальной густоты требуется 21-27% воды. Водопотребность различных портландцементов зависит от их минералогического состава, тонкости помола, присутствия активных минеральных добавок, допускаемых ГОСТ, или шлаков и некоторых других факторов.

Водоотделение цементного теста – процесс отжима воды в затворенном цементном тесте, растворе или бетоне под действием силы тяжести зерен заполнителя и частиц цемента. Некоторое количество воды при этом выступает на поверхность уложенной бетонной смеси, а часть скапливается под поверхностями зерен крупного заполнителя. При послойной укладке бетона выделяющаяся из него вода скапливается между укладываемыми слоями, в результате образуется прослойка бетона с большим содержанием воды, что отрицательно сказывается на сцеплении одного слоя с другим. Происходит как бы расслаивание бетона, нарушающее его монолитность. Расслаивание может происходить и внутри бетона. Образующаяся в результате водоотделения пленка воды может понизить сцепление цемента также и с арматурой.

Морозостойкость цементных растворов и бетонов – способность сопротивляться попеременному их замораживанию и оттаиванию в пресной или морской воде. Вода при замерзании превращается в лед, при этом она увеличивается в объеме. Это создает давление на стенки пор, нарушает структуру и в конечном результате приводит к его разрушению.

При снижении содержания в клинкере С3А и повышении активности цемента морозостойкость цементных растворов и бетонов увеличивается. Морозостойкость бетонов, изготовленных с применением портландцемента, значительно выше, чем с использованием шлакопортландцемента и пуццоланового цемента.

15. ТЕХНОЛОГИЯ П/Ц ПО СУХОМУ СПОСОБУ. ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ ПРОЦЕССА.

Известняк и глина после предварительного дробления поступают на усреднительный склад, куда подают и огарки. Дальнейшая подготовка сырьевых материалов при сухом способе производства предусматривает процесс их сушки.

Если влажность сырья не превышает 8 %, оно может поступать на помол без предварительной подсушки. Если же влажность сырья больше, его необходимо подсушивать в дробилках, ударно-отражательных мельницах или сушильных барабанах. Окончательную сушку совмещают с помолом в мельницах 3,2 X 8,5 м с центробежными сепараторами или в мельницах 5 X 10 м с проходными сепараторами дымовыми газами с темпер 300—325 °С.

Однако при сухом помоле наиболее целесообразно применять мельницы бесшарового измельчения. При бесшаровом измельчении в мельнице системы «Аэрофол» куски измельчаемого материала выполняют роль измельчающих тел. В такой мельнице совмещены процессы мелкого дробления, сушки и помола в замкнутом цикле с центробежным или проходным сепаратором.

Размолотая сырьевая мука подается в гомогенизационные силосы, над которыми расположены бункера корректирующих добавок, измельченных до нужных размеров. Гомогенизационные силосы — это цилиндрические емкости с плоскими или конусными днищами. В силосах вместимостью 200—400 м3 осуществляется усреднение и корректировка сырьевой муки, а в силосах вместимостыо 1500—2500 м3 она хранится перед подачей па обжиг.

Перемешивают сырьевую муку в гомогенизационных силосах сжатым воздухом. Основная отличительная особенность обжига клинкера при сухом способе производства состоит в том, что в печных агрегатах отсутствует зона испарения, так как сырьевые материалы подаются в них в виде сухого или слегка увлажненного порошка (муки), а не шлама. В связи с этим расх.Q на обжиг клин-ра сниж-ся до 40%.

Вращающиеся печи сухого способа производства различаются по размерам и виду запечных теплообменных устройств. В качестве запечных теплообменных устройств применяют циклонные, шахтные и шахтно-циклонные теплообменники, питание которых осуществляется сухим порошком, а также конвейерные кальцинаторы, в которые сырьевая мука поступает в виде гранул влажностью до 14%. Шахтные теплообменные устройства в отечественном цементном производстве пока не используют..

Во вращающихся печах с запечными теплообменниками в виде циклонных или шахтно-циклонных установок процессы окончательного высушивания, дегидратации и частичной декарбонизации сырьевой муки происходят во взвешенном состоянии и запечных теплообменных устройствах, а завершение пр-са декарбонизации и спекание протекают во вращающ. печи.

Скорость газов в циклонных теплообменниках равна 15-20 м/с. Длительность пребывания матер. в теплооб-х составляет 20-30 с.

Значительным шагом в развитии сухого способа производства клинкера является метод предварительной декарбонизации сырья. Декарбонизатор устанавливают между II и I ступенями циклонных теплообменников. Декарбонизатор представляет собой циклон, в котором сжигают около 50 % топлива, расходуемого на обжиг клинкера. Топливо подают через специальные топливные форсунки и сжигают в потоке материала. В декарбонизаторе создаются условия для достижения высокой степени декарбонизации муки. Этому способствуют высокотемпературная типовая среда, образующаяся за счет сжигания топлива, и создание вихревых потоков. Температура газового потока в декарбонизаторе снижается до 950—1100 °С, а температура материала на входе и печь составляет 800—840 °С. Степень декарбонизации достигает 85—90 %. Производительность печи 4,5 х 80 м с декарбонизатором составляет 3000 т/сут. Эффективность этого метода обусловлена снижением металлоемкости печного агрегата по сравнению с печами без декарбонизатора на 20 %, увеличением съема клинкера с 1 м вращающейся печи и 2,5 раза.

Щелочи, испаряющиеся в печи, конденсируются в III и IV ступенях теплообменника. С пылью из теплообменников удаляется до 19 % щелочей, поэтому пыль не может быть возвращена в печь. Кроме внешнего кругооборота щелочей, появляющегося в результате возврата в печь пыли, возникает так называемый внутренний кругооборот, поскольку щелочи, которые конденсировались в III и IV ступенях теплообменника, при попадании в зоны повышенных температур опять сублимируются.

При отводе части газов от печи мимо теплообменника через так называемый байпасный клапан, расположенный в нижней части газохода IV ступени, в отдельный байпасный тракт можно снизить щелочной кругооборот и содержание щелочей в клинкере. По байпасу можно отвести не более 25 об. % печных газов. Применение байпаса увеличивает расход теплоты и электроэнергии, поэтому его следует применять лишь тогда, когда содержание щелочей в клинкере превышает допустимые пределы.

Перевод вращающихся печей мокрого способа производства на сухой способ. C целью экономии топливно-энергетических ресурсов предполагается постепенный перевод печей мокрого способа на сухой или полусухой способы. При этом заводы, перерабатывающие высоковлажное сырье, будут и впредь вести подготовку сырья мокрым способом. Сырьевой шлам будут подвергать фильтрации на фильтр-прессах до влажности 18—22 %, затем гранулировать и подавать на обжиг во вращающуюся печь. Возможно также подача «сухаря» после фильтрации непосредственно в печь. На ряде зарубежных заводов применяют автоматические фильтр-прессы с общей поверхностью фильтрации 100 м2. Шлам под давлением 2,5 МПа фильтруют через фильтровальную ткань в течение 30—35 мин, формируют коржи толщиной 7 см с влажностью 19—23 %. Затем их брикетируют на дырчатых вальцах и подают на обжиг в печь системы «Леполь». Производительность одного фильтр-пресса — 300 т/сут. Следовательно, для печи производительностью 3000 т/сут необходимо 10 таких прессов. Перевод технологических линий мокрого способа на полусухой с печами системы «Леполь» позволяет снизить расход теплоты на обжиг клинкера с 5750—6250 до 3000—3750 кДж/кг.

16. ХАРАКТЕРИСТИКИ ПРОЦЕССОВ, ПРОТЕКАЮЩИХ В ЗОНЕ СПЕКАНИЯ И ОХЛАЖДЕНИЯ ВРАЩАЮЩЕЙСЯ ПЕЧИ ПРИ ОБЖИГЕ П/Ц КЛИНКЕРА. В зону экзотермических реакций сырьевая смесь поступает следующего состава: метакаолинит, оксиды кальция и магния, образовавшиеся вследствие разложения соответствующих карбонатов, а также Fe2O3.

В общем виде схему твердофазовых реакций можно представить следующим образом. При температуре, характерной для каждого из реагирующих оксидов, на поверхности их контакта амплитуда колебаний атомов в решетке оказывается достаточной для того, чтобы начался процесс обмена местами между отдельными атомами реагирующих веществ, в результате чего протекает химическая реакция, приводящая к образованию продукта реакции.

Поскольку в зоне экзотермических реакций реагенты находятся в виде порошкообразных частиц, закатанных в гранулы, то одни из них будут покрывающими, а другие - покрываемыми. Покрывающий компонент, как правило, обладает большим коэффициентом диффузии (обычно, но не всегда он имеет более низкую температуру плавления). При реакции частицы покрывающего компонента как бы обволакивают, покрывают зерна покрываемого компонента. Основным условием протекания твердофазовой реакции является массообмен между оксидами. Перенос вещества при массообмене осуществляется за счет диффузии, которая всегда идет в сторону меньшей концентрации или большего химического потенциала.

Твердофазовые реакции имеют специфический характер, т. е. они обладают рядом особенностей, к числу которых следует отнести следующие:

- направление химической реакции в твердой фазе может не совпадать с направлением реакции в жидкой фазе;

- твердофазовое взаимодействие протекает ступенчато, не зависимо от соотношения исходных компонентов;

- реакции в твердой фазе всегда идут с выделением тепла в пределах нескольких сотен кДж/моль, если в них не участвует газовая или жидкая фаза;

При обжиге сырьевой смеси последовательность минералообразования зависит не только от химического состава и минералогической природы отдельных компонентов. Немаловажную роль на ход фазовых превращений оказывает массоперенос в печи, неравномерность перемещения и смешивания материала, переменный состав печных газов и др.

Образование новых минералов в сырьевой смеси интенсивно начинает протекать в интервале 850-900°С благодаря высокой реакционной способности СаО. Кварц, присутствующий в сырье за счет каталитического действия ионов Na+, K+, Fe3+, Al3+ и других примесей, уже при 600-1000°С переходит в высокореакционную форму - кристобалит. Примеси щелочей в сырье способствуют образованию при 600-800°С микроэвтектики (расплава), которая интенсифицирует ход «твердофазовых реакций».

СаО + SiO2 ® С2S ® С3S2 ® СS ® С3S.

С точки зрения химии полимеров двухкальциевый силикат (ортосиликат), являющийся исходным мономером, полимеризуется по мере повышения температуры схожим образом с метаном, образующим гомогологический ряд предельных углеводородов. Аналогично ведет себя ортофосфорная кислота (исходный мономер), которая с повышением температуры подвергается поликонденсации с образованием олигомеров, а затем полимеров. Известно, что фосфаты являются кристаллохимическими аналогами силикатов, например AlPO4 и SiO2, поэтому и поведение их в процессе термообработки в определенной мере схожи.

Так, двухкальциевый силикат островного строения, являясь исходным мономером, превращается последовательно в димер (дисиликат кальция), затем в полимер (метасиликат кальция) и, наконец, вследствие деструкции - в островной ортосиликат (трехкальциевый силикат). Характерно, что крайние члены в этом гомогологическом ряду (С2S и С3S) обладают вяжущими свойствами, а средние (С3S2 и СS) - нет. Поскольку сырьевая смесь является фактически гораздо сложнее вышеописанной двухкомпонентной, то наряду с образованием силикатов кальция при относительно низких температурах образуются также СА и СF, которые в дальнейшем переходят в более основные фазы С12А7, С3А и С2F. Следует отметить, что соединения С3А и С4AF выше 1250°С в качестве самостоятельных фаз уже не регистрируются, а появляются лишь при кристаллизации клинкерного расплава.

Так, двухкальциевый силикат островного строения, являясь исходным мономером, превращается последовательно в димер (дисиликат кальция), затем в полимер (метасиликат кальция) и, наконец, вследствие деструкции - в островной ортосиликат (трехкальциевый силикат). Характерно, что крайние члены в этом гомогологическом ряду (С2S и С3S) обладают вяжущими свойствами, а средние (С3S2 и СS) - нет. Поскольку сырьевая смесь является фактически гораздо сложнее вышеописанной двухкомпонентной, то наряду с образованием силикатов кальция при относительно низких температурах образуются также СА и СF, которые в дальнейшем переходят в более основные фазы С12А7, С3А и С2F. Следует отметить, что соединения С3А и С4AF выше 1250°С в качестве самостоятельных фаз уже не регистрируются, а появляются лишь при кристаллизации клинкерного расплава.

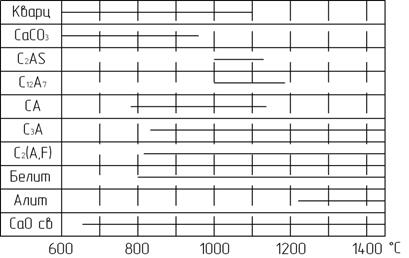

Рис. 3.7. Области существования фаз

при обжиге сырьевых цементных шихт.

Наряду с фазами, области существования которых обозначены на рис. 3.7, в обжигаемой сырьевой шихте в зависимости от минералогической природы компонентов, вида и количества примесных оксидов могут образовываться и другие промежуточные соединения или твердые растворы, которые в большинстве случаев при температурах завершения клинкерообразования распадаются. К таким промежуточным фазам относится, в частности, спуррит 2(С2S) × СаСО3, диссоциирующий при 940°С.

Синтез трехкальциевого силиката при твердофазовом спекании протекает очень медленно. Даже при температурах 1400-1500°С образование его в отсутствие расплава чрезвычайно затруднено и требует больших затрат времени на обжиг. Основное количество алита в клинкере образуется в зоне спекания, т. е. там, где присутствует клинкерный расплав.

17. ХАРАКТЕРИСТИКА СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ГИПСОВЫХ ВЯЖУЩИХ, СПОСОБЫ ЕГО ПОДГОТОВКИ ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА.

Сырьем для производства вяжущих веществ служит природный (СаSО4 × 2Н2О), реже природный ангидрит (СаSО4), а также гипсосодержищие отходы химической промышленности (фосфогипс, борогипс и другие).

Гипсовый камень (гипс). По внешнему виду и по строению различают крупнокристаллический прозрачный гипс, так называемый гипсовый шпат, тонковолокнистый гипс с шелковистым отливом – селенит и зернистый гипс. Наиболее чистая разновидность зернистого гипса, напоминающая мрамор называется алебастр. Химически чистый гипс имеет следующий состав: СаО – 32, 56%, SО3 – 46,51%, Н2О – 20,93%. Природный гипс почти всегда содержит примеси некоторых других минералов: кварца (песок), карбонатов (известняк, доломит), сера, глинистых и битуминозных веществ.

При изготовлении специальных видов гипсовых вяжущих качеству гипсового камня предъявляются повышенные требования. Это относится в первую очередь к содержанию двуводного сульфата кальция, количество которого в камне должно быть не менее 25-27%. При добыче, транспортировании и хранении на складах такого сырья должны приниматься меры против его засорения посторонними включениями, а также увлажнения. Использование для изготовления специальных гипсовых вяжущих сырья с незначительным и постоянным содержанием свободной влаги позволяет поддержать необходимый технологический режим тепловой обработки, обеспечивающий высокое качество получаемой продукции. Гипсовый камень должен поставляться заводом в кусках размером от 50 до 300 мм или в виде щебня размером от 5 до 50 мм. Ограничение размеров обуславливается сравнительно небольшой мощностью дробилок первичного дробления, установленных на гипсовых заводах, а также тем, что для погрузочно-разгрузочных операций и часто применяются простейшие средства механизации. Если на завод поставляется щебень фракции 5-50 мм, необходимость в установке дробилок первичного дробления вообще отпадает. Однако такое сырье нужно хранить только в складах закрытого типа.

Ангидрит. Кроме гипса (двугидрата), для производства некоторых видов гипсовых вяжущих применяется безводный сульфат кальций, называемый ангидритом. Чаще всего он залегает вместе с гипсом, что объясняется общностью их условий и происхождения. Природный ангидрит содержит до 7% кристаллизационной воды. Состав химически чистого ангидрита: 41,19% СаО и 58,81 SО3 .

Ангидрит – порода более плотная, чем гипс. Его удельный вес колеблется от 2,9 до 3,1. Твердость ангидрита выше, чем гипса (2,5-3,5). Ангидрит белого цвета, но примеси могут окрашивать его в другие цвета.

Гипсосодержащие отходы. Отходы химической промышленности являются дополнительно сырьем для производства гипсовых вяжущих, такие как фосфогипс, борогипс, фторогипс, титаногипс и др. Наибольшее значение имеет фосфогипс, который получают в процессе сернокислой переработки природных апатитов и фосфоритов в фосфорную кислоту, двойной суперфосфат, фосфат алюминия и др. Схематически процесс образования фосфогипса: Са5(РО4)3 F +5Н2 S О4+2Н2О = 5Са S О4 × 2Н2О+ Н F + 3Н3РО4

Получают фосфогипс в виде шлама содержащего в основном (до 96%) двуводного гипса с примесью фосфатов Н3РО4, Са5(РО4)3 F, NаSiF6 и других соединений (Nа2SО4, СаF2). Фосфогипс целесообразно предварительно отмывать от фосфорной кислоты. Фторогипс – отход производства фтористоводородной кислоты из плавикового шпата, состоящего из сульфата кальция (80-85%) и фтористого кальция (2-2,5%). Схематически процесс: СаF2 + Н2SО4 = СаSО4 + 2НF

Борогипс – отход при производстве бора сернокислым методом; состоит он из двуводного гипса (до 76%) и кремнезема (до 21%). В настоящее время отходы химической промышленности не нашли широкого применения, но так как их количество возрастает из года в год, ведут научные работы в поисках технологии переработки этих отходов в гипсовые вяжущие.

В технологии гипсовых вяжущих, предназначенных для строительных целей, применяют в основном две последовательности технологических операций: 1) дробление гипсового сырья, совмещение помола и сушки, тепловая обработка (в гипсоварочном котле); 2) дробление, рассев, тепловая обработка (в сушильном барабане), помол.

Во вторую схему может быть включена операция сушки, если гипсовое сырье имеет высокую влажность. Если сырье представляет собой порошок, то операция дробления не требуется. Последовательность операций зависит от физических свойств сырья, вида прим-го для его обжига оборудования и требований к качеству получаемого продукта.

Получение гипсовых вяжущих начинается с добычи гипсового сырья. Сырье в виде крупных кусков (до 350 мм) транспортируют непосредственно на склад завода. Так как сырье неоднородно по химико-минералогическому и зерновому составу, содержанию примесей и влажности, то на складе его усредняют. Для усреднения сырья используют подъемно-транспортное оборудование склада. Кроме того, сырье может быть сильно увлажненным (свыше 8-10%). Если пустить в обработку влажное сырье, снизится производительность дробильного оборудования и нарушится ритмичность работы. Помол сырья с такой влажностью осуществлять невозможно. Поэтому на складе сырье подсушивают как за счет естественной вентиляции воздуха, так и искусственным обогревом в сушильном оборудовании. Эти операции на складе одинаково для всех технологических схем производства гипсовых вяжущих веществ.